一种脱硫废水双流体雾化高效传质干燥塔

【技术领域】

1.本实用新型涉及火电厂烟气处理技术领域,尤其涉及一种脱硫废水双流体雾化高效传质干燥塔。

背景技术:

2.锅炉旁路烟道干燥塔脱硫废水零排放技术,是目前处理工业锅炉烟气湿式脱硫中产生的高盐脱硫废水零排放广泛应用的技术。脱硫废水双流体雾化高效传质干燥塔技术在同行业里突出特点:干燥效率高、塔体积小,利用塔内三层旋流子特殊结构设计,使液滴、灰尘、高温烟气充分接触过程,都是一种传质过程。传质的关键是建立一种高效传质(传热)场,提供高效传质的条件。超强湍流传质技术及其高效传质干燥塔是一种高效传质的技术和设备。

3.脱硫废水双流体雾化高效传质干燥塔其工作原理是:脱硫废水高盐液滴及高温烟气顺流通过旋流子湍流装置形成湍流,在超强湍流传质场中,进行超强湍流传质,传质的过程不仅使气液固接触表面增加,而且使接触面快速更新。沿塔体段均布3层旋流子,能使全过程保持极高且稳定的传质速率,烟气在塔内充满度高,使脱硫废水液滴快速汽化,处理相同的脱硫废水由于高效传质干燥塔的效率高、体积小、重量轻、支撑干燥塔的钢架材料减少,节省了设备成本。在目前国家环保政策下,脱硫废水双流体雾化高效传质干燥塔技术,更显它的竞争优势。

4.因此,有必要研究一种脱硫废水双流体雾化高效传质干燥塔来应对现有技术的不足,以解决或减轻上述一个或多个问题。

技术实现要素:

5.有鉴于此,本实用新型提供了一种脱硫废水双流体雾化高效传质干燥塔,旁路烟道的高温烟气,通过高效传质干燥塔内合理的结构设计,分离后的烟气携带少部分高盐灰尘由塔内引出,进入锅炉除尘器前主烟道,确保塔出口烟道在低流速状态下不积灰,用锅炉除尘器二次除尘,实现烟气达标排放。

6.一方面,本实用新型提供一种脱硫废水双流体雾化高效传质干燥塔,所述干燥塔包括烟气雾化段、旋流子湍流传质段和放灰处理段,所述烟气雾化段通过旋流子湍流传质段连接放灰处理段,所述旋流子湍流传质段上设置有旋流子。

7.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述旋流子包括第一罩筒、第一旋流片、第二罩筒、第二旋流片、第三罩筒、第三旋流片、第四罩筒、第四旋流片和第五罩筒,所述第二罩筒、第三罩筒、第四罩筒和第五罩筒以第一罩筒为圆心,依次向远离圆心方向套接设置,所述第一旋流片设置在第一罩筒和第二罩筒之间,所述第二旋流片设置在第二罩筒和第三罩筒之间,第三旋流片设置在第三罩筒和第四罩筒之间,所述第四旋流片设置在第四罩筒和第五罩筒之间。

8.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述第一旋

流片、第二旋流片、第三旋流片和第四旋流片的仰角设计范围均为40

°

~80

°

,径向角设计范围均为0

°

~

‑

20

°

。

9.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述烟气雾化段包括入口烟道和塔顶变径烟道,入口烟道通过塔顶变径烟道连接旋流子湍流传质段,所述入口烟道和塔顶变径烟道之间还设有双流体雾化喷枪。

10.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述旋流子湍流传质段包括塔筒体,所述旋流子包括第一旋流子、第二旋流子和第三旋流子,所述第一旋流子、第二旋流子和第三旋流子依次等间距设置在塔筒体内部。

11.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述塔筒体一端连接烟气雾化段,另一端连接放灰处理段,所述塔筒体上还设有第一人孔门和第二人孔门,所述第一人孔门设置在第一旋流子和第二旋流子之间,所述第二人孔门设置在第二旋流子和第三旋流子之间。

12.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述放灰处理段包括塔底部锥斗,所述塔底部锥斗顶端和旋流子湍流传质段连接,所述塔底部锥斗底端设置有放灰口,所述放灰口出设置有锥斗放灰法兰。

13.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述塔底部锥斗底靠近旋流子湍流传质段一端设有烟气出口烟道,所述烟气出口烟道的烟气进口固定在塔底部锥斗的中心位置,下开口,烟气中高盐灰尘固态颗粒在进口背风面开口处。

14.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述干燥塔还包括塔体保温层,所述塔体保温层设置在塔筒体外侧。

15.如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述烟气雾化段、旋流子湍流传质段和放灰处理段均设置有温度测试装置,所述烟气雾化段和放灰处理段均设置有压力测试装置。

16.与现有技术相比,本实用新型可以获得包括以下技术效果:

17.1、脱硫废水双流体高效传质干燥塔的干燥效率高;

18.脱硫废水液滴经过干燥塔主体干燥段,通过旋流子5a后含高盐液滴的烟气形成湍流,在超强湍流传质场中,进行超强湍流传质,传质的过程不仅使气液固接触表面增加,而且使接触面快速更新,沿塔体段通过均布的旋流子5b和旋流子5c能使全过程高温烟气保持极高且稳定的传质速率,塔径不同旋流子叶片仰角设计范围和径向角设计范围,脱硫废水液滴经过干燥塔主体干燥段,高盐液滴灰份中的水分在较短时间快速析出汽化,灰分干燥,提高了干燥效率。

19.2、造价低;

20.由于脱硫废水双流体高效传质干燥塔效率高,相比同行业其它结构的脱硫废水干燥塔,每小时处理相同脱硫废水量,脱硫废水双流体高效传质干燥塔设计尺寸小、重量轻、大大节省设备成本,在行业激烈竞争中更加显示其竞争优势。

21.3、系统简单;

22.塔体内三层旋流子叶片仰角导向叶片范围,塔内通流阻力较小,旁

路烟道利用锅炉空气预热器阻力压差实现烟气分流系统更简单。

23.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有技术效果。

【附图说明】

24.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

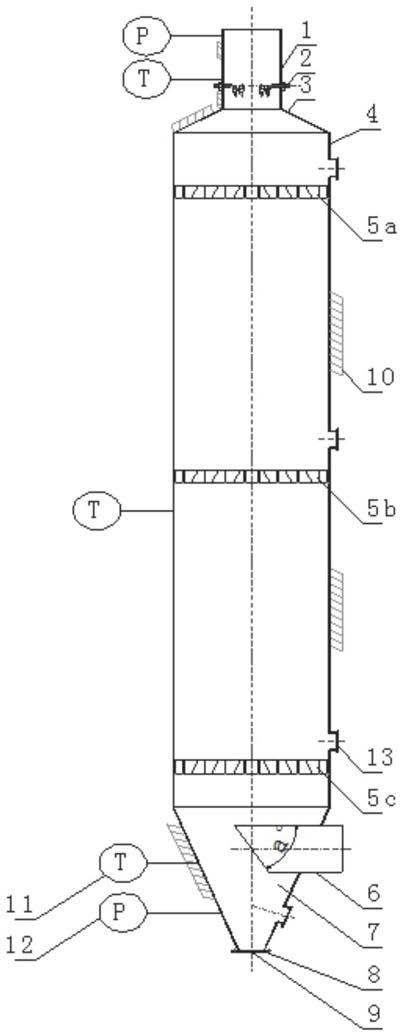

25.图1是本实用新型一个实施例提供的脱硫废水双流体雾化高效传质干燥塔的整体结构图;

26.图2是本实用新型一个实施例提供的脱硫废水双流体雾化高效传质干燥塔旋流子的俯视图。

27.其中,图中:

[0028]1‑‑

入口烟道;2—双流体喷枪;3—塔顶变径烟道;4—塔筒体;5a—第一旋流子;5b—第二旋流子;5c—第三旋流子;51—第一罩筒;52—第二罩筒;53—第三罩筒;54—第四罩筒;55—第五罩筒;56—第一旋流片;57—第二旋流片;58—第三旋流片;59—第四旋流片;6—烟气出口烟道;7—塔底部锥斗;8—锥斗放灰法兰;9—放灰口;10—塔体保温层;11—温度测试装置;12—压力测试装置;13—人孔门。

【具体实施方式】

[0029]

为了更好的理解本实用新型的技术方案,下面结合附图对本实用新型实施例进行详细描述。

[0030]

应当明确,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

[0031]

在本实用新型实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本实用新型。在本实用新型实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

[0032]

本实用新型提供一种脱硫废水双流体雾化高效传质干燥塔,所述干燥塔包括烟气雾化段、旋流子湍流传质段和放灰处理段,所述烟气雾化段通过旋流子湍流传质段连接放灰处理段,所述旋流子湍流传质段上设置有旋流子。

[0033]

如图2所示,所述旋流子包括第一罩筒51、第一旋流片56、第二罩筒52、第二旋流片57、第三罩筒53、第三旋流片58、第四罩筒54、第四旋流片59和第五罩筒55,所述第二罩筒52、第三罩筒53、第四罩筒54和第五罩筒55以第一罩筒51为圆心,依次向远离圆心方向套接设置,所述第一旋流片56设置在第一罩筒51和第二罩筒52之间,所述第二旋流片57设置在第二罩筒52和第三罩筒53之间,第三旋流片58设置在第三罩筒53和第四罩筒54之间,所述第四旋流片59设置在第四罩筒54和第五罩筒55之间。所述第一旋流片、第二旋流片、第三旋流片和第四旋流片的仰角设计范围均为40

°

~80

°

,径向角设计范围均为0

°

~

‑

20

°

。

[0034]

如图1所示,所述烟气雾化段包括入口烟道和塔顶变径烟道,入口烟道通过塔顶变径烟道连接旋流子湍流传质段,所述入口烟道和塔顶变径烟道之间还设有双流体雾化喷枪。所述旋流子湍流传质段包括塔筒体,所述旋流子包括第一旋流子、第二旋流子和第三旋流子,所述第一旋流子、第二旋流子和第三旋流子依次等间距设置在塔筒体内部。所述塔筒体一端连接烟气雾化段,另一端连接放灰处理段,所述塔筒体上还设有第一人孔门和第二人孔门,所述第一人孔门设置在第一旋流子和第二旋流子之间,所述第二人孔门设置在第二旋流子和第三旋流子之间。所述放灰处理段包括塔底部锥斗,所述塔底部锥斗顶端和旋流子湍流传质段连接,所述塔底部锥斗底端设置有放灰口,所述放灰口出设置有锥斗放灰法兰。所述塔底部锥斗底靠近旋流子湍流传质段一端设有烟气出口烟道,所述烟气出口烟道的烟气进口固定在塔底部锥斗的中心位置,下开口,烟气中高盐灰尘固态颗粒在进口背风面开口处。所述干燥塔还包括塔体保温层,所述塔体保温层设置在塔筒体外侧。所述烟气雾化段、旋流子湍流传质段和放灰处理段均设置有温度测试装置,所述烟气雾化段和放灰处理段均设置有压力测试装置。

[0035]

下面对图1中各部件具体功能作用进行进一步解释:

[0036]

1—入口烟道(高温烟气引入口,烟道上安装;温度测点11、压力测点12、n个双流体喷枪2、人孔门13、观察孔、保温层等10等);

[0037]

2—双流体喷枪(依据烟气量、速度场计算双流体喷枪布置位置数量,实现烟气与雾化液滴预混合);

[0038]3‑‑‑

.塔顶变径烟道(连接入口烟道1与塔筒体4,保温层10);

[0039]4‑‑‑

塔筒体(.连接塔顶变径烟道3、固定安装旋流子5a、旋流子5b、旋流子5c、温度测点11、压力测点12、人孔门13、观察孔、保温层10、连接塔底部锥斗7、固定塔体加固筋板、固定支撑钢架、固定走梯、完成脱硫废水汽化干燥全过程);

[0040]

5—第一旋流子5a、第二旋流子5b、第三旋流子5c(用于含高盐液滴的烟气形成湍流,在超强湍流传质场中,进行超强湍流传质,传质的过程不仅使气液固接触表面增加,而且使接触面快速更新。沿塔体段通过均布的旋流子5b和旋流子5c,能使全过程高温烟气保持极高且稳定的传质速率,塔径不同旋流子叶片仰角设计范围和径向角设计范围,脱硫废水液滴经过干燥塔主体干燥段,高盐液滴灰份中的水分在较短时间快速析出汽化,灰分干燥,提高了干燥效率);

[0041]

6—烟气出口烟道(烟气进口固定在塔底部锥斗中心位置,下开口6—烟气出口烟道(烟气进口固定在塔底部锥斗中心位置,下开口,烟气中高盐灰尘固态颗粒在进口背风面开口处,惯性分离落入塔底灰斗9排出,烟气携带少部分小颗粒度的轻质量高盐灰尘排出塔体,烟道6固定在塔底部锥斗侧壁板上);

[0042]7‑‑‑

.塔底部锥斗(用于固定连接塔体、固定烟气出口烟道6、收集灰尘、采用大锥角设计,其锥角大于物料安息角避免积灰,让灰尘及时排出塔体、烟气形成旋转流动气流、壁板装有(温度测点11、压力测点12、人孔门13、观察孔、保温层10)、连接塔底部法兰9。

[0043]8‑‑‑

.锥斗放灰法兰(用于塔底部锥斗7与卸灰阀连接);

[0044]9‑‑‑

放灰口(用于有序排灰);

[0045]

10

‑‑‑

保温层(用于塔体、烟道保温,减少散热损失,防止人员烫伤)

[0046]

11

‑‑‑

温度测点(用于远程测量塔内各段烟温,实现自动控制,确保干燥塔安装经济运行);

[0047]

12

‑‑‑

压力测点(用于远程测量塔内各段烟气压力,实现自动控制,确保干燥塔安装经济运行);

[0048]

13

‑‑‑

人孔门(用于塔内各段定期维护、检查)。

[0049]

本实用新型在使用过程中,将旁路烟道的高温烟气,通过高效传质干燥塔内合理的结构设计,进入塔顶部的高温烟气与n个均布的双流体喷嘴雾化的脱硫废水高盐液滴相遇,并自上而下流动,顺流依次通过3层旋流子,依据塔径不同叶片仰角设计范围和径向角设计范围,让脱硫废水高盐液滴及高温烟气,顺流通过旋流子湍流装置形成湍流,在超强湍流传质场中,进行超强湍流传质,传质的过程不仅使气液固接触表面增加,而且使接触面快速更新。沿塔体段均布3层旋流子能使全过程保持极高且稳定的传质速率,脱硫废水液滴在烟气中快速汽化。经过液滴汽化降温后的烟气在塔底锥斗段,由中心位置下开口的出口烟道排出。烟气中高盐危废灰尘固态颗粒在出口处惯性分离落入塔底灰斗排出,通过气动输送系统进入灰仓储存。分离后的烟气携带少部分高盐灰尘由塔内引出,进入锅炉除尘器前主烟道,确保塔出口烟道在低流速状态下不积灰,用锅炉除尘器二次除尘,实现烟气达标排放。

[0050]

本实用新型所述一种脱硫废水双流体雾化高效传质干燥塔,安装在锅炉旁路烟道上的脱硫废水双流体雾化高效传质干燥塔,烟气温度在300℃~400℃之间的高温烟气,通过干燥塔内入口烟道1进入,自上而下流动与n个顺流布置的双流体喷嘴雾化的脱硫废水液滴混合后进入塔体,通过旋流子5a后含高盐液滴的烟气形成湍流,在超强湍流传质场中,进行超强湍流传质,传质的过程不仅使气液固接触表面增加,而且使接触面快速更新。沿塔体段通过均布的旋流子5b和旋流子5c,能使全过程高温烟气保持极高且稳定的传质速率,(塔径不同旋流子叶片仰角设计范围和径向角设计范围和径向角设计范围)。

[0051]

脱硫废水液滴经过干燥塔主体干燥段,高盐液滴灰份中的水分在较短时间快速析出汽化,灰分干燥。降温后的烟气在塔底锥斗段7,由中心位置(下开口)的出口烟道6排出。烟气中高盐灰尘固态颗粒在出口6(进口背风面开口设计结构)处惯性分离落入塔底灰斗9排出,通过气动输送系统进入灰仓储存。分离后的烟气携带少部分小颗粒度的轻质量高盐灰尘进入锅炉除尘器前主烟道,且保证烟道内的烟气在较低风速不积灰。烟气通过锅炉除尘器二次除尘,这个过程实现脱硫废水中的水分汽化、除盐、烟气净化达标排放。

[0052]

以上对本技术实施例所提供的一种脱硫废水双流体雾化高效传质干燥塔,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

[0053]

如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包

含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求书所界定者为准。

[0054]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

[0055]

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

[0056]

上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求书的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。