1.本发明涉及清洁电器领域,尤其涉及一种表面清洁机。

背景技术:

2.随着电气设备的广泛应用与自动化进程的逐步提高,越来越多的电动清洁装置逐步被人们所接受,例如扫地机器人、吸尘器和洗地机等。现在有些表面清洁装置配置有机体和设置于机体上的清洁辊,通过机体带动清洁辊转动来对地面进行拖擦。但是,现有的表面清洁装置在使用完成后需要用户拆卸清洁辊,并对清洁辊进行手动清洗,用户体验较差。随着技术的进步,人们发明了一种表面清洁机的自动清洗装置,通常包括底座,该底座包括座体和设置在座体一侧的连接部,表面清洁机的清洁辊一般放置在座体上,底座通过连接部与表面清洁机的水箱、吸风系统连接,以便将表面清洁机的水箱内的水提供给座体上的清洁辊,并将污水回收至表面清洁机的污水箱,以便清洗清洁辊。这样的底座结构简单,且解决了表面清洁机的清洁辊的自动清洗问题。但是在该类底座的使用过程中,我们发现在清洁辊的清洗过程中,如果底面积水过多,导致清洁辊过湿,清洁完毕,顾客立即对清洁辊清洗;或者,底座内留有积水,顾客进行清洁辊清洗时;或者,顾客连续清洗时,底座内清洗清洁辊的水就有溢出的危险,会二次污染底面,通常清洗时,底座是通电的,如有液体溢出,也不够安全,另外,该自动清洗装置仅对清洁辊进行了清洗,清洁机的吸污口总是清洗不到,而且这个地方也是污水或者污物集中的地方,容易滋生细菌。

3.申请号为cn202011598658.9名称为《底座及其具有其的清洁系统》公开了这样的方案:底座包括:座部,至少用于支撑清洁设备的地刷;地刷具有壳体和转动设于壳体内的滚刷,壳体设有开口,以允许部分滚刷外露于壳体;以及电辅热部,设置于座部,并在地刷放置在座部上时,与滚刷相对设置;其中,电辅热部用于在电源接通后对滚刷进行辅热干燥。该申请提供的底座及具有其的清洁系统,能够对清洁设备的滚刷进行加热干燥,使滚刷得到迅速干燥。该方案解决了滚刷的清洗后的干燥问题,但是仍然没有解决水过多时的溢出问题,或者水溢出后的安全问题,同时,该专利也没有考虑吸污口的清洗问题。

技术实现要素:

4.本发明旨在至少部分解决上述技术问题之一,提供一种自清洗的表面清洁机,该表面清洁机自清洗效果好,安全稳定。

5.本发明采用的技术方案如下:

6.一种自清洗的表面清洁机,包括机体、清洁坞、设于机体下部的清洁辊、可转动连接在机体上的把手杆、吸污组件,所述吸污组件包括设于把手杆上的吸污风机、盛污桶、设于机体内朝向清洁辊的吸污口、以及连接吸污口与盛污桶的输送管道,所述清洁坞包括容纳机体的承接区,所述承接区内设有清洗槽,所述机体与清洁坞间设有封闭隔筋,所述清洁辊位于清洗槽内转动清洗,所述封闭隔筋与机体、清洁坞形成集液区域,所述吸污风机抽吸形成负压,清洗槽内的液体经吸污口、输送管道输送至盛污桶,所述封闭隔筋与机体、清洁

坞形成集液区域,以防止吸污过程中液体溢出或者溅出。

7.进一步的,所述封闭隔筋设置在机体下表面,所述封闭隔筋与清洗槽的上部抵触;或者,所述封闭隔筋设置在机体下表面,所述封闭隔筋与承接区抵触;或者,所述封闭隔筋设置在机体下表面,所述封闭隔筋与承接区和清洗槽的连接处抵触。

8.进一步的,所述封闭隔筋是位于机体底部的柔性地刷。

9.或者,所述封闭隔筋设置在清洗槽的上部,所述封闭隔筋与机体下表面抵触,或者,所述封闭隔筋设置在承接区,所述封闭隔筋与机体下表面抵触;或者,所述封闭隔筋设置在清洗槽与承接区的连接处,所述封闭隔筋与机体下表面抵触。

10.进一步的,所述清洁辊在清洗槽内悬空设置,以所述清洁辊与清洗槽形成过水通风间隙。或者,所述清洗槽内设有清洗筋,清洁辊局部抵压在清洗筋上,相邻清洗筋之间形成过水通风间隙。

11.进一步的,所述清洁坞包括底座及围板,所述承接区设置在底座的上表面,所述围板、底座与封闭隔筋、机体配合形成集液区域。

12.进一步的,所所述机体内上设有刮条和喷水口,所述喷水口朝向清洗槽或清洁辊喷水,以供给清洗用水,刮条抵压在所述清洁辊表面,所述刮条与清洗槽配合清洗清洁辊。

13.进一步的,所述机体设有支撑轮,承接区设有支撑轮的定位结构。

14.进一步的,所述定位结构包括定位凸起,所述定位凸起与承接区配合支撑轮定位;或者,所述定位结构包括设置在承接区上的凹槽,支撑轮位于凹槽内;或者,所述定位结构包括至少两个定位凸起,定位凸起间形成凹槽,支撑轮位于凹槽内。

15.采用上述技术方案的有益效果包括:

16.1、通过在所述清洁坞包括容纳机体的承接区,所述承接区上设有清洗槽,所述机体与清洁坞间设有封闭隔筋,所述清洁辊位于清洗槽内转动清洗,所述封闭隔筋与机体、清洁坞形成集液区域,所述吸污风机抽吸形成负压,清洗槽内的液体经吸污口、输送管道输送至盛污桶,所述封闭隔筋与机体、清洁坞形成集液区域,以防止吸污过程中液体溢出或者溅出,使得清洁辊在被清洗时,如果清洗液从清洗槽内溅出,或者清洗液过多溢出,则会被封闭隔筋阻挡,从而集中在集液区域内,即使清洁辊被清洗时,加的清洗液较多,也不会被清洁辊旋转的离心力作用被溅出或者甩出,即使有部分清洗液被甩之封闭隔筋处,也会被封闭隔筋阻挡在集液区域内,然后被表面清洁机从吸污口吸走,经过输送管道至盛污桶内,不但过多的清洗液不会流到地面或清洁坞的其它位置,避免了污染地面或者进入清洁坞其它位置造成安全隐患,同时,客户可以加稍多的清洗液,也能对表面清洁机的吸污口进行彻底清洗。

17.2、通过将所述封闭隔筋设置在机体下表面,所述封闭隔筋与清洗槽的上部抵触;或者,所述封闭隔筋设置在机体下表面,所述封闭隔筋与承接区抵触;或者,所述封闭隔筋设置在机体下表面,所述封闭隔筋与承接区和清洗槽的连接处抵触;使得封闭隔筋设置结构简单,上述封闭隔筋的设置位置均可以将清洗槽围在封闭隔筋之内,且凸出清洗槽,为清洗液的存储提供了更多的空间,方便了顾客增加清洗液以对吸污口进行清洗,清洗清洁辊时,即使清洗液较多,在封闭隔筋的围挡下,也不会被溅出,避免了地面污染,减少了安全隐患。

18.3、将所述柔性地刷作为封闭隔筋使用,简化了结构,不用增加其它结构,简化了清

洁坞的结构,同时,由于吸污口也位于柔性地刷的前侧,利用该柔性地刷和清洁坞形成集液区域,集液区域足够大,清洗液在其内存储的较多,不仅方便了清洁辊的清洗,也方便了吸污口的清洗,同时,利用柔性地刷的弹性,在吸污口的吸力作用下,柔性地刷被吸附在清洁坞上,使得其与承接区的密封配合效果更好,漏液的可能性就更小,吸污口抽吸清洗液时,吸力更好效率更高,对吸污口自身的清洗效果也会更好。

19.4、将所述封闭隔筋与机体下表面抵触,所述封闭隔筋设置在清洗槽的上部,或者,所述封闭隔筋与机体下表面抵触,所述封闭隔筋设置在承接区;或者,所述封闭隔筋与机体下表面抵触,所属封闭隔筋设置在清洗槽与承接区的连接处。这样的方案,使得封闭隔筋与清洗槽无缝连接,无需改进表面清洁机的结构,既可以实施增大清洁坞的集液区域,结构简单可实施性好,同时,也增加了表面清洁机与承接区的配合,起到了防止表面清洁机在被清洗时的打滑现象的发生,不但能够避免表面清洁机的倾倒,而且提高了表面清洁机自动清洗的效果。

20.5、通过将所述清洁辊在清洗槽内悬空设置,以所述清洁辊与清洗槽形成过水通风间隙;或者,所述清洗槽内设有清洗筋,清洁辊局部抵压在清洗筋上,相邻清洗筋之间形成过水通风间隙。这样的方案使得清洁辊的清洗效果更好,没有清洗死角,且减少了清洁辊与清洗槽的摩擦,使得清洁辊的磨损减少,同时,通风间隙的存在,使得清洁辊被清洗完毕后在清洁坞上能快速风干,避免了由于长期潮湿滋生细菌,同时也不会因为潮湿导致破损甚至寿命缩短。

21.6、所述清洁坞包括底座及围板,所述承接区为底座的上表面,通过将所述围板、底座与封闭隔筋、机体配合形成集液区域。无形中增大了防溢流区域,使得其能够存储更多的清洗液,保证了表面清洁机的清洗效果,且更有效地避免了地面被污染及清洁坞的使用安全。

22.7、所述机体内上设有刮条和喷水口,所述喷水口朝向清洗槽或清洁辊喷水,以供给清洗用水,刮条抵压在所述清洁辊表面,所述刮条与清洗槽配合清洗清洁辊,利用刮条完成了清洁辊的自清洗,简化了清洁坞的结构,使得表面清洁机的清洗简单有效。

23.8、所述机体设有支撑轮,通过在承接区设置支撑轮的定位结构,使得表面清洁机在清洁坞内被清洗时更稳定,不会晃动或者滑移,保证了清洁辊的清洗效果。

附图说明

24.作为本技术技术方案一部分的说明书附图用于对本发明进一步的理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

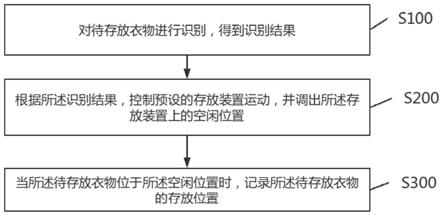

25.图1是本发明所述自清洗的表面清洁机的示意图;

26.图2是图1的剖视图;

27.图3是图1中a

‑

a的局剖图;

28.图4是图3中b处的放大图

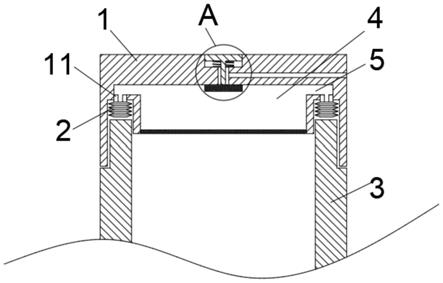

29.图5是本发明所述的表面清洁机的机体与清洁坞配合的局剖图;

30.图6是实施例二中清洁坞的示意图;

31.图7是实施例二中清洁坞的另一种实施方式。

32.图中所标各部件名称如下:

33.1、机体;11、吸污口;12、刮条;13、喷水口;14、支撑轮;15、输送管道;16、柔性地刷;17、滚轮;18、盖体;2、清洁坞;21、承接区;211、清洗槽;212、底座;213、围板;2131、缺口;214、凹槽;215、滚轮放置位;3、清洁辊;4、把手杆;41、控制部;42、装饰件;43、电池包;5、充电座;6、封闭隔筋;7、吸污风机;8、盛污桶;9、水箱。

具体实施方式

34.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整的说明。

35.实施例一:

36.本发明所述一种自清洗的表面清洁机,如图1至图4所示,一种自清洗效果好的表面清洁机,包括机体1、清洁坞2、设于机体1下部的清洁辊3、可转动连接在机体上的把手杆4、吸污组件,所述吸污组件包括设于把手杆4上的吸污风机7、盛污桶8、设于机体1内朝向清洁辊3的吸污口11、以及连接吸污口11与盛污桶8的输送管道15,把手杆4上还设有水箱9,本实施例中,所述水箱9位于盛污桶8的后侧,盛污桶8的上方还设有电控部41(图中未示出),控制部41和电池包43,所述控制部41和电池包43固定在把手杆4上,并用装饰件42将其罩设在内。所述表面清洁机包括一个清洁辊3和两个滚轮17,两个滚轮17设置在机体1的后侧,清洁辊3设置在机体1的前侧,所述机体1的底部还设有柔性地刷16,所述吸污口11设置在柔性地刷16的前侧,所述机体1上还设有可拆卸的盖体18,所述可拆卸的盖体18向前延伸,将清洁辊3覆盖。所述清洁坞2包括容纳机体1的承接区21,所述承接区21内设有清洗槽211,所述机体1与清洁坞2间设有封闭隔筋6,所述清洁辊3位于清洗槽211内转动清洗,所述吸污风机7抽吸形成负压,清洗槽211内的液体经吸污口11、输送管道15输送至盛污桶8,所述封闭隔筋与机体1、清洁坞2形成集液区域,以防止吸污过程中液体溢出或者溅出。清洁辊在被清洗时,如果清洗液从清洗槽内溅出,也会被封闭隔筋阻挡,从而将其收集在集液区域内,即使清洁辊被清洗时,加的清洗液较多,也不会被清洁辊旋转的离心力作用被溅出或者甩出,即使有部分清洗液被甩出清洗槽至封闭隔筋处,也会被封闭隔筋阻挡留在集液区域内,然后被吸污风机从吸污口吸走,经过输送管道至盛污桶内,不但较多的清洗液不会流到地面或清洁坞的其它位置,避免了污染地面或者进入清洁坞其它位置造成安全隐患,同时,客户可以加稍多的清洗液,也能对表面清洁机的吸污口进行彻底清洗。

37.所述封闭隔筋设置在机体1下表面,所述封闭隔筋与承接区21抵触。使得封闭隔筋设置结构简单,上述封闭隔筋的设置位置均可以将清洗槽围在封闭隔筋之内,且凸出清洗槽,为清洗液的存储提供了更多的空间,方便了顾客增加清洗液以对吸污口进行清洗,清洗清洁辊时,即使清洗液较多,在封闭隔筋的围挡下,也不会被溅出,避免了地面污染,减少了安全隐患。本实施例中,所述封闭隔筋是位于机体1的底部的柔性地刷16,简化了结构,不用增加其它结构,简化了清洁坞的结构,同时,由于吸污口11也位于柔性地刷16的前侧,利用该柔性地刷16和清洁坞2的前侧部分形成集液区域,也就是清洗槽211所在侧的部分形成集液区域,增大了清洁坞的储液范围,而吸污口11位于集液区域内,集液区域足够大,清洗液即使在清洗槽内存储的较多,足以满足对吸污口的清洗,也不会溢出清洁坞,不仅方便了清洁辊的清洗,也方便了吸污口的清洗,同时,利用柔性地刷16的弹性,在吸污口的吸力作用下,柔性地刷16被吸附在清洁坞上,使得其与承接区的密封配合效果更好,漏液的可能性就

更小,吸污口11抽吸清洗液时,吸力更好效率更高,对吸污口11自身的清洗效果也会更好。

38.所述清洁辊3在清洗槽211内悬空设置,所述清洁辊3与清洗槽211形成过水通风间隙。这样的方案使得清洁辊的清洗效果更好,没有清洗死角,且减少了清洁辊与清洗槽的摩擦,使得清洁辊的磨损减少,同时,通风间隙的存在,提高了吸污风机抽吸液体时的抽吸力,避免了集液区域内产生负压而抽吸不畅的情况产生,同时使得清洁辊被清洗完毕后在清洁坞上能快速风干,避免了由于长期潮湿滋生细菌,同时也不会因为潮湿导致破损甚至寿命缩短。

39.本实施例中,所述承接区21包括承接底座212及围板213,所述围板213、底座212与柔性地刷16、机体1配合形成集液区域,无形中增大了防溢流区域,使得其能够存储更多的清洗液,保证了表面清洁机的清洗效果,且更有效地避免了地面被污染及清洁坞的使用安全。位于清洗槽211周围的围板213的高度不低于位于承接区21的周围的围板213的高度,本实施例中,所述围板213的上表面是一致平齐的。

40.本实施例中,所述底座212的后侧中部还设有充电座5,充电座5对应把手杆设置,充电座5的左右两侧设有滚轮放置位215,充电座5的上端设有插针(图中未示出),把手杆下端设置插孔(图中未示出),所述机体1上设有刮条12和喷水口13,所述喷水口13朝向清洗槽211或清洁辊3喷水,以供给清洗用水,刮条12抵压在所述清洁辊3的表面,所述盖体18覆盖喷水口13、刮条12以及清洁辊3。所述刮条12与清洗槽211配合清洗清洁辊3,利用刮条12完成了清洁辊3的自清洗,简化了清洁坞的结构,使得表面清洁机的清洗简单有效。所述机体1设有支撑轮14,承接区21设有支撑轮14的定位结构。使得表面清洁机在清洁坞内被清洗时更稳定,不会晃动或者滑移,保证了清洁辊的清洗效果。所述定位结构包括设置在承接区21上的凹槽214,支撑轮14位于凹槽214内。自动清洗时,将所述表面清洁机放置在清洁坞的承接区,两个滚轮17位于承接区21的滚轮放置位215处,支撑轮14被定位于凹槽214内,则清洁辊位于清洗槽内,并与清洗槽的地具有一定的间隙θ,本实施例中2mm≥θ>0,既保证了清洁辊在清洗槽内顺畅旋转,从而被完全清洗干净,使得清洁辊的刷体不与清洗槽发生摩擦,不但不会损伤刷体寿命,同时保证了吸污风机吸污时的吸污力,没有摩擦力的作用,清洗更加顺畅,如果θ大于2mm,则清洁辊在清洗槽内的深度不够,浪费清洗液且不利于清洗。为了保证清洁辊被清洗的更加干净无死角,清洗时,可以让清洁辊进行正反向转动,以提高清洗效率,避免出现打滑而清洗局部的现象产生。

41.当然,可以理解的,控制部和电池包可以设置在一个罩壳内形成一个独立部件,可拆卸得设置在水箱上方的把手杆上,其安装在把手杆上就作为该表面清洁机的电源及控制部件使用,也可以再在其罩壳内设置一个抽吸部,罩壳上设置对应的抽吸口,将其单独当作一个吸尘器使用,这种不脱离本发明的精神的构思,都在本发明的保护范围内,这里不再一一举例。

42.当然,可以理解的,也可以将所述封闭隔筋设置在机体下表面,所述封闭隔筋与清洗槽的上部抵触,或者,将所述封闭隔筋设置在机体下表面,所述封闭隔筋与承接区和清洗槽的连接处抵触。这种不脱离本发明的精神的构思,都在本发明的保护范围内,这里不再一一举例。

43.当然,可以理解的,也可以在所述清洗槽内设有清洗筋,清洁辊局部抵压在清洗筋上,相邻清洗筋之间形成过水通风间隙,进一步的可以提高清洗的效率,改善清洗效果。这

种不脱离本发明的精神的构思,都在本发明的保护范围内,这里不再一一举例。

44.当然,可以理解的,所述定位结构包括定位凸起,所述定位凸起与承接区配合支撑轮定位;或者,所述定位结构包括至少两个定位凸起,定位凸起间形成凹槽,支撑轮位于凹槽内。这种不脱离本发明的精神的构思,都在本发明的保护范围内,这里不再一一举例。

45.实施例二:

46.本实施例与实施例一的区别是所述封闭隔筋的设置位置及结构。

47.作为本发明所述另一种自清洗的表面清洁机,如图5和图6所示,所述封闭隔筋6设置在承接区21内,所述封闭隔筋6设置在清洗槽211的边缘,并与柔性地刷16相邻,所述封闭隔筋6与机体1下表面抵触,所述封闭隔筋6一直延伸至围板213处,所述封闭隔筋6与清洗槽所在侧的底座212、围板213形成集液区域,当所述表面清洁机放置在承接区21内后,所述柔性地刷16和吸污口11对应位于集液区域内,这样封闭隔筋6和清洗槽所在侧的底座212、围板213将清洗槽211围在期内,无疑大大增加了清洁坞的储液范围,同时也相当于增大了清洗槽的内液体溢出的缓冲区域,即使顾客多加了清洗液,或者由于顾客操作错误出现重复向清洁辊喷洒液体的问题,清洗槽盛放不下时,也可以在集液区域内存留,不会造成溢出污染地面,同时,较多的清洗液存在也满足了对柔性地刷、吸污口以及输送管道的清洗。

48.当然,进一步的,作为清洁坞的另一种实施方案,如图7所示,所述封闭隔筋6设置在承接区21内,并与清洗槽的边缘具有一定距离,这样更大的扩大了清洗槽内的液体的溢出的缓冲区域,当然,为了避免清洗液过多时进入充电座内,本实施例中,在位于承接区21周围的围板213上设有缺口2131,也就是在非清洗槽211所在侧的围板上设置缺口2131,以防止清洗液过多时进入充电座,影响充电座内的电器件的安全性能。

49.当然,可以理解的,也可以将围板213的高度设置成位于清洗槽所在侧的围板高度高,位于非清洗槽所在侧的围板高度低,二者的高度具有一定的梯度;也可以将围板设置成从非清洗槽所在侧到清洗槽所在侧的高度逐渐增高的结构,这样不脱离本发明构思的方案,也都在本发明的保护范围内,这里不再一一举例。

50.当然,可以理解的,所述封闭隔筋与机体下表面抵触,所述封闭隔筋设置在清洗槽的上部;或者,所述封闭隔筋与机体下表面抵触,所属封闭隔筋设置在清洗槽与承接区的连接处。这样不脱离本发明构思的方案,也都在本发明的保护范围内,这里不再一一举例。

51.实施例二未提及的其余结构和有益效果均和实施例一一致,这里不再一一赘述。

52.除上述优选实施例外,本发明还有其他的实施方式,本领域技术人员可以根据本发明作出各种改变和变形,只要不脱离本发明的精神,均应属于本发明所附权利要求所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。