1.本发明涉及电子材料技术领域,具体涉及一种硅麦腔体线路板的加工方法。

背景技术:

2.随着电子科技产品的发展,印制线路板的需求一直在不断的增加,使得印制线路板企业也迅速发展起来。现代的印制线路板行业中,产品价格演变成了一种企业生存的核心竞争力。

3.而现有普通的硅麦产品声腔的体积已无太大的上升空间,同时三文治结构的硅麦产品装配工艺复杂,不良率高,成本高,常规的产品很难有空间提升腔体的体积。

技术实现要素:

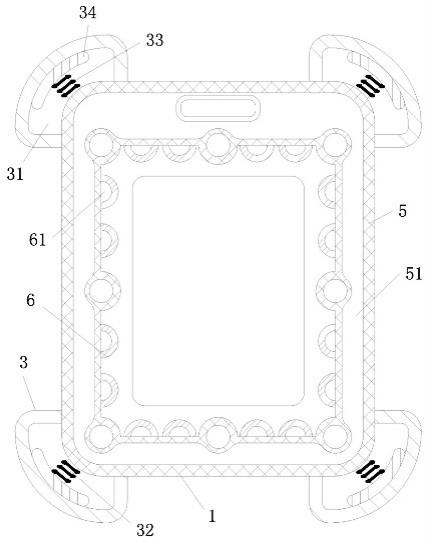

4.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种硅麦腔体线路板的加工方法,该加工方法通过线路板的设计改进,把腔体埋在线路板内部,加大腔体的体积,线路板制作完成后,成品在腔体位置加工声孔,使声孔与外接mems元件组合,这样产品比普通产品增加多了一个腔体,使腔体面积大大增加,同时后段组装工艺和普通的硅麦产品一样,能提升产品的性能,产品整体良率和降低整体成本。

5.本发明的目的通过下述技术方案实现:一种硅麦腔体线路板的加工方法,包括如下步骤:

6.1)开料:按照设计要求的尺寸裁切线路板,开出基板,备用;

7.2)锣板:清洁数控锣机机台,准备好锣带和指定规格的锣刀,读入锣带资料,设置合适的锣板参数对基板进行锣板形成腔体板的内腔框,备用;

8.3)压合:将两块基板以及内腔框材料叠合在一起,进行压合,得到腔体线路板,且需保证压合后无腔体凹陷压塌,备用;

9.4)钻孔:在压合后的线路板上钻出槽孔,在钻孔工序中,设置合适的钻孔参数并控制孔内粗糙度≤20μm,备用;

10.5)电镀:对比步骤4)中处理后的线路板进行电镀通孔铜厚23

‑

27μm,电镀盲孔铜厚12

‑

17μm,备用;

11.6)干菲林,对步骤5)中处理后的线路板外层图形进行菲林加工,做出线路,且pad近线处不补偿,而其它边单边补偿;

12.7)蚀刻:将步骤6)中处理后的线路板放入蚀刻液中,蚀去非线路铜层,露出线路部分,得到最后成形线路图案,备用;

13.8)印刷油墨:在步骤7)中处理后的线路板基板的单面或双面上印刷油墨,并依次经过预烤和曝光的工序使油墨形成油墨层,备用;

14.9)表面处理:对步骤8)中处理后的线路板依次进行外层线路aoi检测、感光阻焊、热固文字,备用;

15.10)依次进行成型、电测、fqc,以及激光钻腔体上的声孔,最终完成硅麦腔体线路

板的加工。

16.本发明中的加工方法通过线路板的设计改进,把腔体埋在线路板内部,加大腔体的体积,线路板制作完成后,成品在腔体位置加工声孔,使声孔与外接mems元件组合,这样产品比普通产品增加多了一个腔体,使腔体面积大大增加,同时后段组装工艺和普通的硅麦产品一样,能提升产品的性能,产品整体良率和降低整体成本。通过控制锣板、压合、钻孔等嵌工序的参数,可防止在钻孔锣板时由于高频高速线路板脆性较高而断裂,保证制得的线路板定位准确,铜散热片与线路板结合效果好,板面平整度高,弯曲变形小,最终使制得的线路板性能稳定,具有很好的散热性能;其中,步骤2)中锣板处理可有效地保证了静电放电防护线金属化,通过选用不同硬度的锣刀和高精度的数控锣机,保证了静电放电防护线的平整度,有效地减少了板边毛刺等不良;而本发明中通过在线路板外层进行干菲林处理,再利用特制的蚀刻液蚀刻掉铜箔板材上的铜箔而得出电阻值,从而避免传统蚀刻工艺流程中侧蚀和蚀刻不均匀等因素对电阻外形尺寸的影响,可以得到更高精度和一致性的硅麦腔体线路板。

17.优选的,所述步骤2)中锣板处理包括如下步骤:

18.s1、根据需求制作线路板外形边框;

19.s2、制作锣带资料,根据线路板设计的内槽大小,匹配不同规格尺寸的锣刀,并采用逆时针g41左补偿的方式制作内槽锣带,采用逆时针g42右补偿的方式制作外围锣带,锣带资料输出;

20.s3、将需要加工的线路板固定至数控锣机机台,根据需要加工的线路板产品型号调取相应的锣带资料,并设定锣机工作参数和锣带补偿值,其中内槽锣带补偿值为负0.02

‑

0.04mm,外围锣带补偿值为0.03

‑

0.08mm,锣板成型。

21.本发明中通过设计锣带资料,使内槽采用g41左补偿方式锣板,外围采用g42右补偿方式锣板,并通过锣刀和锣带结合使线路板一次锣板成型,具有锣程短、生产效率高、加工成本低等特点。与现有技术相比,避免了行业内粗锣和精锣两次成型所带来的生产效率低、锣程长,生产耗时长,刀具、电力损耗高等缺陷问题,解决了企业精益生产和制造成本高的问题,提高了同一时间段内的生产产出,有利于企业的可持续发展。

22.优选的,所述步骤3)中的压合工序中分十段压合:

23.一段,温度设定为100

‑

130℃,保持1

‑

4min时间;压力设定为500

‑

1000kpa,保持1

‑

3min时间,并开真空;

24.二段,温度设定为110

‑

140℃,保持4

‑

8min时间;在10min内将压力升为1000

‑

2500kpa,保持3

‑

8min时间,并开真空;

25.三段,在10min内将温度升高为120

‑

150℃,保持6

‑

12min时间;压力设定为800

‑

3000kpa,保持14

‑

18min时间,并开真空;

26.四段,在10min内将温度降低为130

‑

160℃,保持14

‑

20min时间;压力设定为2000

‑

3500kpa,保持25

‑

35min时间,并开真空;

27.五段,在15min内将温度升高为140

‑

170℃,保持10

‑

14min时间;压力设定为2500

‑

3500kpa,保持20

‑

30min时间,并开真空;

28.六段,在10min内将温度降低为150

‑

180℃,保持3

‑

6min时间;压力设定为3000

‑

3500kpa,保持8

‑

12min时间,并开真空;

29.七段,在10min内将温度降低为160

‑

190℃,保持10

‑

14min时间;压力设定为3000

‑

3500kpa,保持25

‑

35min时间,并开真空;

30.八段,在10min内将温度降低为170

‑

200℃,保持8

‑

12min时间;压力设定为3000

‑

3500kpa,保持18

‑

22min时间,并开真空;

31.九段,温度设定为180

‑

200℃,保持8

‑

16min时间;在10min内将压力降低为500

‑

1500kpa,保持时间10

‑

14min,并开真空;

32.十段,在15min内将温度降低为120

‑

130℃,保持6

‑

10min时间;压力设定为500

‑

1000kpa,保持时间13

‑

17min,并关闭真空。

33.本发明中采用十段压合可防止在钻孔锣板时由于线路板脆性较高而断裂,保证制得的线路板定位准确,铜箔板材与基材结合效果好,板面平整度高,弯曲变形小,最终使制得的线路板性能稳定,具有很好的散热性能。

34.优选的,所述步骤4)中钻孔时的孔径为0.1

‑

0.65mm,钻头钻速为50

‑

150krpm,落速为10

‑

50ipm,回速为400

‑

800ipm。

35.优选的,所述步骤7)中所采用蚀刻液包括如下重量份的原料:铜离子络合剂10

‑

15份、表面活性剂0.1

‑

3.0份、蚀刻酸液20

‑

30份、去离子水20

‑

40份、缓冲剂1

‑

5份和稳定剂1

‑

5份;所述缓冲剂为氢氧化钠。

36.本发明中的蚀刻液通过添加表面活性剂提高组分分散度,通过铜离子络合剂提高铜离子络合效率,通过缓冲剂减缓腐蚀,提高蚀刻速率,其中蚀刻酸液可加速与铜面水平方向的蚀刻速度,抑制与铜面垂直方向的蚀刻速度,使蚀刻尽量沿铜面水平方向进行,削弱了铜面结晶不同对蚀刻速率的影响,有效缩短了硅麦腔体线路板的制作时间,降低了制作成本。

37.优选的,每份所述铜离子络合剂为氯化铜、乙二胺四亚甲基膦酸和柠檬酸按照重量比为0.8

‑

1.2:0.6

‑

1.0:0.4

‑

0.8组成的混合物。

38.本发明中的铜离子络合剂具有较强的络合能力,与铜离子的络合常数是包括乙二胺四亚甲基膦酸在内的所有螯合剂,与铜离子形成较为稳定的螯合物,另外柠檬酸也有较强的铜离子络合能力,通过此两种物质的复配,溶液中铜离子含量大大提高。

39.优选的,每份所述蚀刻酸液是由乙二胺四亚甲基膦酸、1

‑

甲基

‑5‑

乙基四唑和柠檬酸按照重量比为0.6

‑

1.0:0.8

‑

1.2:0.4

‑

0.8组成的混合物。

40.本发明中蚀刻酸液中蚀刻酸由乙二胺四亚甲基膦酸、1

‑

甲基

‑5‑

乙基四唑和柠檬酸配比而成,由乙二胺四亚甲基膦酸、1

‑

甲基

‑5‑

乙基四唑和柠檬酸发生协同作用,提高蚀刻速率。

41.优选的,每份所述表面活性剂为十二烷基磺酸钠、十二烷基硫酸钠、n

‑

十二烷基葡糖酰胺、二辛基琥珀酸磺酸钠和苯扎溴铵中的至少一种;更优选的,每份所述表面活性剂是由十二烷基磺酸钠、十二烷基硫酸钠、n

‑

十二烷基葡糖酰胺和苯扎溴铵按照重量比为0.6

‑

1.0:0.8

‑

1.2:0.4

‑

0.8:0.8

‑

1.2组成的混合物。

42.本发明中采用的表面活性剂对固体表面润湿效果较差,可将水溶液表面张力降到很低水平,能提高溶液其他成分在铜面的作用效果。

43.优选的,每份所述稳定剂为尿素、硫酸、乙二醇、正丁醇和丙二醇中的至少一种;更优选的,每份所述稳定剂是由尿素、硫酸、乙二醇和丙二醇按照重量比为0.8

‑

1.2:0.4

‑

0.8:

0.6

‑

1.0:0.8

‑

1.2组成的混合物。

44.本发明中稳定剂采用的醇类化合物质铜面具有更好的表面粗糙度,同时添加稳定剂可稳定蚀刻速度恒定,提高蚀刻系数比及均匀性,同时配合蚀刻酸液可以提升蚀刻速度;有效降低hcl的使用量,废液易回收,同时改善了蚀刻侧蚀的系数比,蚀刻的均匀性比目前常规的氯化铜体系酸性蚀刻液高。

45.本发明的有益效果在于:本发明硅麦腔体线路板的加工方法通过线路板的设计改进,把腔体埋在线路板内部,加大腔体的体积,线路板制作完成后,成品在腔体位置加工声孔,使声孔与外接mems元件组合,这样产品比普通产品增加多了一个腔体,使腔体面积大大增加,同时后段组装工艺和普通的硅麦产品一样,能提升产品的性能,产品整体良率和降低整体成本。

具体实施方式

46.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

47.实施例1

48.一种硅麦腔体线路板的加工方法,包括如下步骤:

49.1)开料:按照设计要求的尺寸裁切线路板,开出基板,备用;

50.2)锣板:清洁数控锣机机台,准备好锣带和指定规格的锣刀,读入锣带资料,设置合适的锣板参数对基板进行锣板形成腔体板的内腔框,备用;

51.3)压合:将两块基板以及内腔框材料叠合在一起,进行压合,得到腔体线路板,且需保证压合后无腔体凹陷压塌,备用;

52.4)钻孔:在压合后的线路板上钻出槽孔,在钻孔工序中,设置合适的钻孔参数并控制孔内粗糙度≤20μm,备用;

53.5)电镀:对比步骤4)中处理后的线路板进行电镀通孔铜厚23μm,电镀盲孔铜厚12μm,备用;

54.6)干菲林,对步骤5)中处理后的线路板外层图形进行菲林加工,做出线路,且pad近线处不补偿,而其它边单边补偿;

55.7)蚀刻:将步骤6)中处理后的线路板放入蚀刻液中,蚀去非线路铜层,露出线路部分,得到最后成形线路图案,备用;

56.8)印刷油墨:在步骤7)中处理后的线路板基板的单面或双面上印刷油墨,并依次经过预烤和曝光的工序使油墨形成油墨层,备用;

57.9)表面处理:对步骤8)中处理后的线路板依次进行外层线路aoi检测、感光阻焊、热固文字,备用;

58.10)依次进行成型、电测、fqc,以及激光钻腔体上的声孔,最终完成硅麦腔体线路板的加工。

59.优选的,所述步骤2)中锣板处理包括如下步骤:

60.s1、根据需求制作线路板外形边框;

61.s2、制作锣带资料,根据线路板设计的内槽大小,匹配不同规格尺寸的锣刀,并采用逆时针g41左补偿的方式制作内槽锣带,采用逆时针g42右补偿的方式制作外围锣带,锣

带资料输出;

62.s3、将需要加工的线路板固定至数控锣机机台,根据需要加工的线路板产品型号调取相应的锣带资料,并设定锣机工作参数和锣带补偿值,其中内槽锣带补偿值为负0.02mm,外围锣带补偿值为0.03mm,锣板成型。

63.所述步骤3)中的压合工序中分十段压合:

64.一段,温度设定为100℃,保持1min时间;压力设定为500kpa,保持1min时间,并开真空;

65.二段,温度设定为110℃,保持4min时间;在10min内将压力升为1000kpa,保持3min时间,并开真空;

66.三段,在10min内将温度升高为120℃,保持6min时间;压力设定为800kpa,保持14min时间,并开真空;

67.四段,在10min内将温度降低为130℃,保持14min时间;压力设定为2000kpa,保持25min时间,并开真空;

68.五段,在15min内将温度升高为140℃,保持10min时间;压力设定为2500kpa,保持20min时间,并开真空;

69.六段,在10min内将温度降低为150℃,保持3min时间;压力设定为300kpa,保持8min时间,并开真空;

70.七段,在10min内将温度降低为160℃,保持10min时间;压力设定为3000kpa,保持25min时间,并开真空;

71.八段,在10min内将温度降低为170℃,保持8min时间;压力设定为3000kpa,保持18min时间,并开真空;

72.九段,温度设定为180℃,保持8min时间;在10min内将压力降低为500kpa,保持时间10min,并开真空;

73.十段,在15min内将温度降低为120℃,保持6min时间;压力设定为500kpa,保持时间13min,并关闭真空。

74.所述步骤4)中钻孔时的孔径为0.1mm,钻头钻速为50krpm,落速为10ipm,回速为400ipm。

75.所述步骤7)中所采用蚀刻液包括如下重量份的原料:铜离子络合剂10份、表面活性剂0.1份、蚀刻酸液20份、去离子水20份、缓冲剂1份和稳定剂1份;所述缓冲剂为氢氧化钠。

76.每份所述铜离子络合剂为氯化铜、乙二胺四亚甲基膦酸和柠檬酸按照重量比为0.8:0.6:0.4组成的混合物。

77.每份所述蚀刻酸液是由乙二胺四亚甲基膦酸、1

‑

甲基

‑5‑

乙基四唑和柠檬酸按照重量比为0.6:0.8:0.4组成的混合物。

78.每份所述表面活性剂是由十二烷基磺酸钠、十二烷基硫酸钠、n

‑

十二烷基葡糖酰胺和苯扎溴铵按照重量比为0.6:0.8:0.4:0.8组成的混合物。

79.每份所述稳定剂是由尿素、硫酸、乙二醇和丙二醇按照重量比为0.8:0.4:0.6:0.8组成的混合物。

80.实施例2

81.一种硅麦腔体线路板的加工方法,包括如下步骤:

82.1)开料:按照设计要求的尺寸裁切线路板,开出基板,备用;

83.2)锣板:清洁数控锣机机台,准备好锣带和指定规格的锣刀,读入锣带资料,设置合适的锣板参数对基板进行锣板形成腔体板的内腔框,备用;

84.3)压合:将两块基板以及内腔框材料叠合在一起,进行压合,得到腔体线路板,且需保证压合后无腔体凹陷压塌,备用;

85.4)钻孔:在压合后的线路板上钻出槽孔,在钻孔工序中,设置合适的钻孔参数并控制孔内粗糙度≤20μm,备用;

86.5)电镀:对比步骤4)中处理后的线路板进行电镀通孔铜厚24μm,电镀盲孔铜厚13μm,备用;

87.6)干菲林,对步骤5)中处理后的线路板外层图形进行菲林加工,做出线路,且pad近线处不补偿,而其它边单边补偿;

88.7)蚀刻:将步骤6)中处理后的线路板放入蚀刻液中,蚀去非线路铜层,露出线路部分,得到最后成形线路图案,备用;

89.8)印刷油墨:在步骤7)中处理后的线路板基板的单面或双面上印刷油墨,并依次经过预烤和曝光的工序使油墨形成油墨层,备用;

90.9)表面处理:对步骤8)中处理后的线路板依次进行外层线路aoi检测、感光阻焊、热固文字,备用;

91.10)依次进行成型、电测、fqc,以及激光钻腔体上的声孔,最终完成硅麦腔体线路板的加工。

92.优选的,所述步骤2)中锣板处理包括如下步骤:

93.s1、根据需求制作线路板外形边框;

94.s2、制作锣带资料,根据线路板设计的内槽大小,匹配不同规格尺寸的锣刀,并采用逆时针g41左补偿的方式制作内槽锣带,采用逆时针g42右补偿的方式制作外围锣带,锣带资料输出;

95.s3、将需要加工的线路板固定至数控锣机机台,根据需要加工的线路板产品型号调取相应的锣带资料,并设定锣机工作参数和锣带补偿值,其中内槽锣带补偿值为负0.024mm,外围锣带补偿值为0.04mm,锣板成型。

96.所述步骤3)中的压合工序中分十段压合:

97.一段,温度设定为115℃,保持1min时间;压力设定为600kpa,保持1.5min时间,并开真空;

98.二段,温度设定为120℃,保持5min时间;在10min内将压力升为1300kpa,保持4min时间,并开真空;

99.三段,在10min内将温度升高为125℃,保持7min时间;压力设定为1400kpa,保持15min时间,并开真空;

100.四段,在10min内将温度降低为138℃,保持15min时间;压力设定为2300kpa,保持27min时间,并开真空;

101.五段,在15min内将温度升高为148℃,保持11min时间;压力设定为2800kpa,保持23min时间,并开真空;

102.六段,在10min内将温度降低为155℃,保持4min时间;压力设定为3100kpa,保持9min时间,并开真空;

103.七段,在10min内将温度降低为165℃,保持11min时间;压力设定为3100kpa,保持28min时间,并开真空;

104.八段,在10min内将温度降低为180℃,保持9min时间;压力设定为3100kpa,保持19min时间,并开真空;

105.九段,温度设定为185℃,保持10min时间;在10min内将压力降低为700kpa,保持时间11min,并开真空;

106.十段,在15min内将温度降低为122℃,保持7min时间;压力设定为600kpa,保持时间14min,并关闭真空。

107.所述步骤4)中钻孔时的孔径为1.2mm,钻头钻速为75krpm,落速为20ipm,回速为500ipm。

108.所述步骤7)中所采用蚀刻液包括如下重量份的原料:铜离子络合剂11份、表面活性剂0.7份、蚀刻酸液23份、去离子水25份、缓冲剂2份和稳定剂2份;所述缓冲剂为氢氧化钠。

109.每份所述铜离子络合剂为氯化铜、乙二胺四亚甲基膦酸和柠檬酸按照重量比为0.9:0.7:0.5组成的混合物。

110.每份所述蚀刻酸液是由乙二胺四亚甲基膦酸、1

‑

甲基

‑5‑

乙基四唑和柠檬酸按照重量比为0.7:0.9:0.5组成的混合物。

111.每份所述表面活性剂是由十二烷基磺酸钠、十二烷基硫酸钠、n

‑

十二烷基葡糖酰胺和苯扎溴铵按照重量比为0.7:0.9:0.5:0.9组成的混合物。

112.每份所述稳定剂是由尿素、硫酸、乙二醇和丙二醇按照重量比为0.9:0.5:0.7:0.9组成的混合物。

113.实施例3

114.一种硅麦腔体线路板的加工方法,包括如下步骤:

115.1)开料:按照设计要求的尺寸裁切线路板,开出基板,备用;

116.2)锣板:清洁数控锣机机台,准备好锣带和指定规格的锣刀,读入锣带资料,设置合适的锣板参数对基板进行锣板形成腔体板的内腔框,备用;

117.3)压合:将两块基板以及内腔框材料叠合在一起,进行压合,得到腔体线路板,且需保证压合后无腔体凹陷压塌,备用;

118.4)钻孔:在压合后的线路板上钻出槽孔,在钻孔工序中,设置合适的钻孔参数并控制孔内粗糙度≤20μm,备用;

119.5)电镀:对比步骤4)中处理后的线路板进行电镀通孔铜厚25μm,电镀盲孔铜厚14μm,备用;

120.6)干菲林,对步骤5)中处理后的线路板外层图形进行菲林加工,做出线路,且pad近线处不补偿,而其它边单边补偿;

121.7)蚀刻:将步骤6)中处理后的线路板放入蚀刻液中,蚀去非线路铜层,露出线路部分,得到最后成形线路图案,备用;

122.8)印刷油墨:在步骤7)中处理后的线路板基板的单面或双面上印刷油墨,并依次

经过预烤和曝光的工序使油墨形成油墨层,备用;

123.9)表面处理:对步骤8)中处理后的线路板依次进行外层线路aoi检测、感光阻焊、热固文字,备用;

124.10)依次进行成型、电测、fqc,以及激光钻腔体上的声孔,最终完成硅麦腔体线路板的加工。

125.优选的,所述步骤2)中锣板处理包括如下步骤:

126.s1、根据需求制作线路板外形边框;

127.s2、制作锣带资料,根据线路板设计的内槽大小,匹配不同规格尺寸的锣刀,并采用逆时针g41左补偿的方式制作内槽锣带,采用逆时针g42右补偿的方式制作外围锣带,锣带资料输出;

128.s3、将需要加工的线路板固定至数控锣机机台,根据需要加工的线路板产品型号调取相应的锣带资料,并设定锣机工作参数和锣带补偿值,其中内槽锣带补偿值为负0.03mm,外围锣带补偿值为0.05mm,锣板成型。

129.所述步骤3)中的压合工序中分十段压合:

130.一段,温度设定为120℃,保持2min时间;压力设定为700kpa,保持2min时间,并开真空;

131.二段,温度设定为125℃,保持6min时间;在10min内将压力升为1700kpa,保持6min时间,并开真空;

132.三段,在10min内将温度升高为135℃,保持8min时间;压力设定为1900kpa,保持16min时间,并开真空;

133.四段,在10min内将温度降低为145℃,保持16min时间;压力设定为2700kpa,保持28min时间,并开真空;

134.五段,在15min内将温度升高为155℃,保持12min时间;压力设定为3000kpa,保持5min时间,并开真空;

135.六段,在10min内将温度降低为165℃,保持5min时间;压力设定为320kpa,保持10min时间,并开真空;

136.七段,在10min内将温度降低为175℃,保持12min时间;压力设定为3200kpa,保持30min时间,并开真空;

137.八段,在10min内将温度降低为185℃,保持20min时间;压力设定为3200kpa,保持20min时间,并开真空;

138.九段,温度设定为190℃,保持8min时间;在12min内将压力降低为1000kpa,保持时间10min,并开真空;

139.十段,在12min内将温度降低为125℃,保持8min时间;压力设定为700kpa,保持时间15min,并关闭真空。

140.所述步骤4)中钻孔时的孔径为0.3mm,钻头钻速为100krpm,落速为30ipm,回速为600ipm。

141.所述步骤7)中所采用蚀刻液包括如下重量份的原料:铜离子络合剂12份、表面活性剂1.5份、蚀刻酸液25份、去离子水30份、缓冲剂3份和稳定剂3份;所述缓冲剂为氢氧化钠。

142.每份所述铜离子络合剂为氯化铜、乙二胺四亚甲基膦酸和柠檬酸按照重量比为1.0:0.8:0.6组成的混合物。

143.每份所述蚀刻酸液是由乙二胺四亚甲基膦酸、1

‑

甲基

‑5‑

乙基四唑和柠檬酸按照重量比为0.8:1.0:0.6组成的混合物。

144.每份所述表面活性剂是由十二烷基磺酸钠、十二烷基硫酸钠、n

‑

十二烷基葡糖酰胺和苯扎溴铵按照重量比为0.8:1.0:0.6:1.0组成的混合物。

145.每份所述稳定剂是由尿素、硫酸、乙二醇和丙二醇按照重量比为1.0:0.6:0.8:1.0组成的混合物。

146.实施例4

147.一种硅麦腔体线路板的加工方法,包括如下步骤:

148.1)开料:按照设计要求的尺寸裁切线路板,开出基板,备用;

149.2)锣板:清洁数控锣机机台,准备好锣带和指定规格的锣刀,读入锣带资料,设置合适的锣板参数对基板进行锣板形成腔体板的内腔框,备用;

150.3)压合:将两块基板以及内腔框材料叠合在一起,进行压合,得到腔体线路板,且需保证压合后无腔体凹陷压塌,备用;

151.4)钻孔:在压合后的线路板上钻出槽孔,在钻孔工序中,设置合适的钻孔参数并控制孔内粗糙度≤20μm,备用;

152.5)电镀:对比步骤4)中处理后的线路板进行电镀通孔铜厚26μm,电镀盲孔铜厚15μm,备用;

153.6)干菲林,对步骤5)中处理后的线路板外层图形进行菲林加工,做出线路,且pad近线处不补偿,而其它边单边补偿;

154.7)蚀刻:将步骤6)中处理后的线路板放入蚀刻液中,蚀去非线路铜层,露出线路部分,得到最后成形线路图案,备用;

155.8)印刷油墨:在步骤7)中处理后的线路板基板的单面或双面上印刷油墨,并依次经过预烤和曝光的工序使油墨形成油墨层,备用;

156.9)表面处理:对步骤8)中处理后的线路板依次进行外层线路aoi检测、感光阻焊、热固文字,备用;

157.10)依次进行成型、电测、fqc,以及激光钻腔体上的声孔,最终完成硅麦腔体线路板的加工。

158.优选的,所述步骤2)中锣板处理包括如下步骤:

159.s1、根据需求制作线路板外形边框;

160.s2、制作锣带资料,根据线路板设计的内槽大小,匹配不同规格尺寸的锣刀,并采用逆时针g41左补偿的方式制作内槽锣带,采用逆时针g42右补偿的方式制作外围锣带,锣带资料输出;

161.s3、将需要加工的线路板固定至数控锣机机台,根据需要加工的线路板产品型号调取相应的锣带资料,并设定锣机工作参数和锣带补偿值,其中内槽锣带补偿值为负0.035mm,外围锣带补偿值为0.06mm,锣板成型。

162.所述步骤3)中的压合工序中分十段压合:

163.一段,温度设定为125℃,保持3min时间;压力设定为800kpa,保持2.5min时间,并

开真空;

164.二段,温度设定为130℃,保持7min时间;在10min内将压力升为2000kpa,保持7min时间,并开真空;

165.三段,在10min内将温度升高为145℃,保持9min时间;压力设定为2500kpa,保持17min时间,并开真空;

166.四段,在10min内将温度降低为152℃,保持17min时间;压力设定为3100kpa,保持32min时间,并开真空;

167.五段,在15min内将温度升高为162℃,保持13min时间;压力设定为3200kpa,保持28min时间,并开真空;

168.六段,在10min内将温度降低为175℃,保持6min时间;压力设定为340kpa,保持11min时间,并开真空;

169.七段,在10min内将温度降低为180℃,保持13min时间;压力设定为3300kpa,保持33min时间,并开真空;

170.八段,在10min内将温度降低为190℃,保持11min时间;压力设定为3300kpa,保持21min时间,并开真空;

171.九段,温度设定为195℃,保持14min时间;在10min内将压力降低为1200kpa,保持时间13min,并开真空;

172.十段,在15min内将温度降低为128℃,保持9min时间;压力设定为800kpa,保持时间16min,并关闭真空。

173.所述步骤4)中钻孔时的孔径为0.4mm,钻头钻速为125krpm,落速为40ipm,回速为700ipm。

174.所述步骤7)中所采用蚀刻液包括如下重量份的原料:铜离子络合剂13份、表面活性剂2.3份、蚀刻酸液28份、去离子水35份、缓冲剂4份和稳定剂4份;所述缓冲剂为氢氧化钠。

175.每份所述铜离子络合剂为氯化铜、乙二胺四亚甲基膦酸和柠檬酸按照重量比为1.1:0.9:0.7组成的混合物。

176.每份所述蚀刻酸液是由乙二胺四亚甲基膦酸、1

‑

甲基

‑5‑

乙基四唑和柠檬酸按照重量比为0.9:1.1:0.7组成的混合物。

177.每份所述表面活性剂是由十二烷基磺酸钠、十二烷基硫酸钠、n

‑

十二烷基葡糖酰胺和苯扎溴铵按照重量比为0.9:1.1:0.7:1.1组成的混合物。

178.每份所述稳定剂是由尿素、硫酸、乙二醇和丙二醇按照重量比为1.1:0.7:0.9:1.1组成的混合物。

179.实施例5

180.一种硅麦腔体线路板的加工方法,包括如下步骤:

181.1)开料:按照设计要求的尺寸裁切线路板,开出基板,备用;

182.2)锣板:清洁数控锣机机台,准备好锣带和指定规格的锣刀,读入锣带资料,设置合适的锣板参数对基板进行锣板形成腔体板的内腔框,备用;

183.3)压合:将两块基板以及内腔框材料叠合在一起,进行压合,得到腔体线路板,且需保证压合后无腔体凹陷压塌,备用;

184.4)钻孔:在压合后的线路板上钻出槽孔,在钻孔工序中,设置合适的钻孔参数并控制孔内粗糙度≤20μm,备用;

185.5)电镀:对比步骤4)中处理后的线路板进行电镀通孔铜厚27μm,电镀盲孔铜厚17μm,备用;

186.6)干菲林,对步骤5)中处理后的线路板外层图形进行菲林加工,做出线路,且pad近线处不补偿,而其它边单边补偿;

187.7)蚀刻:将步骤6)中处理后的线路板放入蚀刻液中,蚀去非线路铜层,露出线路部分,得到最后成形线路图案,备用;

188.8)印刷油墨:在步骤7)中处理后的线路板基板的单面或双面上印刷油墨,并依次经过预烤和曝光的工序使油墨形成油墨层,备用;

189.9)表面处理:对步骤8)中处理后的线路板依次进行外层线路aoi检测、感光阻焊、热固文字,备用;

190.10)依次进行成型、电测、fqc,以及激光钻腔体上的声孔,最终完成硅麦腔体线路板的加工。

191.优选的,所述步骤2)中锣板处理包括如下步骤:

192.s1、根据需求制作线路板外形边框;

193.s2、制作锣带资料,根据线路板设计的内槽大小,匹配不同规格尺寸的锣刀,并采用逆时针g41左补偿的方式制作内槽锣带,采用逆时针g42右补偿的方式制作外围锣带,锣带资料输出;

194.s3、将需要加工的线路板固定至数控锣机机台,根据需要加工的线路板产品型号调取相应的锣带资料,并设定锣机工作参数和锣带补偿值,其中内槽锣带补偿值为负0.04mm,外围锣带补偿值为0.08mm,锣板成型。

195.所述步骤3)中的压合工序中分十段压合:

196.一段,温度设定为130℃,保持4min时间;压力设定为1000kpa,保持3min时间,并开真空;

197.二段,温度设定为140℃,保持8min时间;在10min内将压力升为2500kpa,保持8min时间,并开真空;

198.三段,在10min内将温度升高为150℃,保持12min时间;压力设定为3000kpa,保持18min时间,并开真空;

199.四段,在10min内将温度降低为160℃,保持120min时间;压力设定为3500kpa,保持35min时间,并开真空;

200.五段,在15min内将温度升高为170℃,保持14min时间;压力设定为3500kpa,保持30min时间,并开真空;

201.六段,在10min内将温度降低为180℃,保持6min时间;压力设定为3500kpa,保持12min时间,并开真空;

202.七段,在10min内将温度降低为190℃,保持14min时间;压力设定为3500kpa,保持35min时间,并开真空;

203.八段,在10min内将温度降低为200℃,保持12min时间;压力设定为3500kpa,保持22min时间,并开真空;

204.九段,温度设定为200℃,保持16min时间;在10min内将压力降低为1500kpa,保持时间14min,并开真空;

205.十段,在15min内将温度降低为130℃,保持10min时间;压力设定为1000kpa,保持时间17min,并关闭真空。

206.所述步骤4)中钻孔时的孔径为0.65mm,钻头钻速为150krpm,落速为50ipm,回速为800ipm。

207.所述步骤7)中所采用蚀刻液包括如下重量份的原料:铜离子络合剂15份、表面活性剂3.0份、蚀刻酸液30份、去离子水40份、缓冲剂5份和稳定剂5份;所述缓冲剂为氢氧化钠。

208.每份所述铜离子络合剂为氯化铜、乙二胺四亚甲基膦酸和柠檬酸按照重量比为1.2:1.0:0.8组成的混合物。

209.每份所述蚀刻酸液是由乙二胺四亚甲基膦酸、1

‑

甲基

‑5‑

乙基四唑和柠檬酸按照重量比为1.0:1.2:0.8组成的混合物。

210.每份所述表面活性剂是由十二烷基磺酸钠、十二烷基硫酸钠、n

‑

十二烷基葡糖酰胺和苯扎溴铵按照重量比为1.0:1.2:0.8:1.2组成的混合物。

211.每份所述稳定剂是由尿素、硫酸、乙二醇和丙二醇按照重量比为1.2:0.8:1.0:1.2组成的混合物。

212.对比例1

213.本对比例与上述实施例1的区别在于:本对比例的蚀刻液中没有添加铜离子络合剂,本对比例的其余内容与实施例1相同,这里不再赘述。

214.对比例2

215.本对比例与上述实施例3的区别在于:本对比例的蚀刻液中没有添加稳定剂,本对比例的其余内容与实施例1相同,这里不再赘述。

216.对实施例1、3和5和对比例1

‑

2中采用的制得的硅麦腔体线路板按照gb/t31528

‑

2015进行性能测试,测试结果如下1表所示:

217.项目蚀刻速率(μm/min)侧蚀刻量(μm)蚀刻后针孔个数实施例125.40.12实施例326.20.22实施例525.80.12对比例112.34.68对比例215.73.74

218.由实施例1、实施例3和实施例5的对比可知本发明制得的硅麦腔体线路板具有蚀刻线路精度高的优点。

219.由实施例1、3和5和对比例1

‑

2的对比可知,加入铜离子络合剂可以蚀刻液具有很好的蚀刻速率,抑制铜布线的侧蚀刻的发生,而加稳定剂的加入同样可以蚀刻液具有很好的蚀刻速率,抑制铜布线的侧蚀刻的发生,可使蚀刻硅麦腔体线路板具有使腔体面积大的优点。

220.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。