一种香气可控的

β

‑

紫罗兰酮及其制备方法

技术领域

1.本发明属于制备β

‑

紫罗兰酮的技术领域,具体涉及一种香气可控的β

‑

紫罗兰酮及其制备方法。

背景技术:

2.β

‑

紫罗兰酮[4

‑

(2,6,6

‑

三甲基

‑1‑

环己烯基)

‑3‑

丁烯

‑2‑

酮,β

‑

ionone]是一种名贵的香料,自身还具有一定的生物活性,表现出较强的抗癌作用,特别是对肿瘤的发生有明显的抑制作用。另外,该产品在工业上应用广泛,是一种相当重要的医药中间体,是合成维生素a、e、β

‑

胡萝卜素、类胡萝卜素、视黄酸和叶绿醇等的重要原料。

[0003]

β

‑

紫罗兰酮的合成一般都是以假紫罗兰酮为原料在酸催化下发生环化反应生成的。目前,β

‑

紫罗兰酮的合成方法中已经实现产业化的,均以硫酸为酸催化剂。针对环化反应本身的研究已经有很多,如中国专利cn1508113、美国专利us4565894和中国专利cn106278853a等。然而,采用现有技术制备得到的β

‑

紫罗兰酮虽可达到一定的纯度,但并非制备出的β

‑

紫罗兰酮都具有明显的香气,这可能是由于环化反应过程中伴随着某些副反应的发生,副反应本身或反应产生的杂质影响了产品β

‑

紫罗兰酮的香气,导致香料β

‑

紫罗兰酮产品的不合格。。

[0004]

如何能够创设一种可以得到合格香气、且色值稳定的β

‑

紫罗兰酮及其制备方法,具有十分重要的意义。

技术实现要素:

[0005]

本发明的目的是提供一种香气可控的β

‑

紫罗兰酮及其制备方法,采用该方法制备得到的β

‑

紫罗兰酮可以在保证产品纯度要求的同时,能够得到香气稳定、且符合香料香气标准、色值稳定的β

‑

紫罗兰酮。

[0006]

本发明为达到其目的,提供如下技术方案:

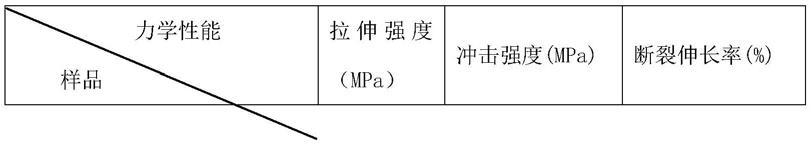

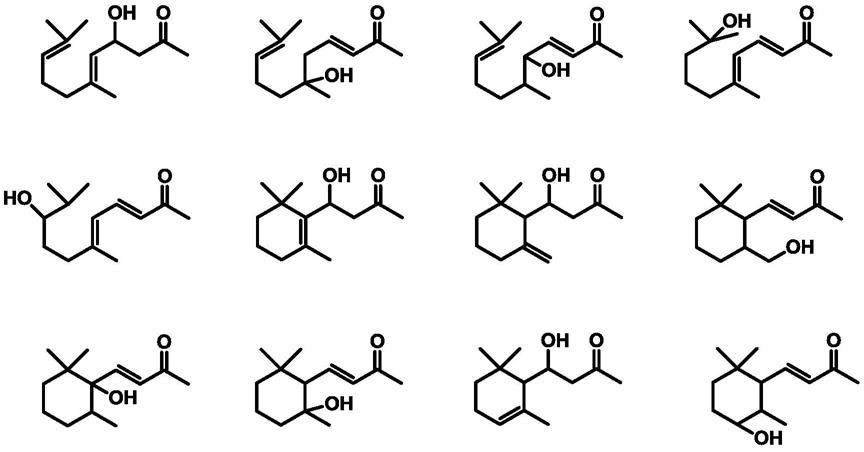

[0007]

一种香气可控的β

‑

紫罗兰酮,包括≤300ppm的下述的杂醇物质:

[0008][0009]

优选的,所述β

‑

紫罗兰酮包括≤270ppm杂醇物质。

[0010]

本发明提供一种香气可控的β

‑

紫罗兰酮的制备方法,包括如下步骤:

[0011]

(1)假性紫罗兰酮溶液物料和酸物料连续通入反应釜中,维持停留时间t1进行反应,反应釜出料连续采出进入淬灭釜;

[0012]

(2)水连续通入淬灭釜中对反应釜出料进行淬灭,维持停留时间t2进行淬灭反应;

[0013]

(3)淬灭釜出料连续采出进入分相器分相,得到油相和水相;

[0014]

(4)油相经脱溶剂和精制后得到产品β

‑

紫罗兰酮。

[0015]

其中,步骤(3)中得到的油相中的杂醇物质的质量含量≤120ppm;

[0016]

优选的,步骤(3)中得到的油相中的杂醇物质的质量含量≤100ppm。

[0017]

本技术发明人经过大量的研究发现,假性紫罗兰酮溶液在酸性条件下进行环化反应是会伴随很多副反应的发生,其中,一部分副反应会产生本发明所述的杂醇物质,经过发明人的多次实验发现,上述杂醇物质的存在是影响香料β

‑

紫罗兰酮产品的香气的主要原因,通过控制所述杂醇物质在β

‑

紫罗兰酮中的含量,有利于最后得到的香料β

‑

紫罗兰酮产品的香气满足市场要求,同时,制备出的β

‑

紫罗兰酮产品色值更加稳定。

[0018]

由于上述杂醇物质的沸点与β

‑

紫罗兰酮接近,通过精馏难以分离,本发明还优选通过控制油相中杂醇物质的质量含量≤120ppm来实现本发明的目的。

[0019]

在本发明的一些优选实施方案中,所述步骤(3)先进入分相器i维持停留时间t3,得到油相i和水相,然后在油相i中加入中和除杂剂,混合时间t4;混合体系静置分相得到油相ii和除杂相,维持静置分相过程的分相时间为t5。

[0020]

一些优选实施方案中,所述假性紫罗兰酮溶液物料的溶质为假紫罗兰酮,溶剂为二氯甲烷、二氯乙烷、正庚烷、苯和甲苯中的一种或多种;所述假性紫罗兰酮溶液物料的假紫罗兰酮浓度为5wt%~40wt%,所述酸为硫酸,硫酸浓度为90wt%~98wt%。

[0021]

一些优选实施方案中,所述中和除杂剂为一乙醇胺、二乙醇胺、三乙醇胺、一正丙醇胺、二正丙醇胺、三正丙醇胺、一异丙醇胺、二异丙醇胺、三异丙醇胺中的一种或多种。

[0022]

一些优选实施方案中,所述停留时间t1为1~10min;所述停留时间t2为10~60min;所述停留时间t3为10~120min;所述脱酸和除杂质过程混合时间t4为10~120min;所述静置分相过程的分相时间t5为10~120min。

[0023]

一些优选实施方案中,所述步骤(1)反应釜中的体系温度维持在0~40℃;所述步骤(2)淬灭釜中的体系温度维持在5~50℃;所述步骤(3)中,分相器i中的体系温度维持在5~50℃;加入中和除杂剂的体系温度维持在5~50℃;静置分相得到油相ii和除杂相过程中体系温度维持在5~50℃。

[0024]

一些优选实施方案中,所述硫酸物料中硫酸与假性紫罗兰酮溶液物料中假紫罗兰酮的质量流量比为10~1。

[0025]

一些优选实施方案中,所述通入淬灭釜中的水与通入反应釜中的硫酸物料的质量流量比为5~1。

[0026]

一些优选实施方案中,所述油相i和中和除杂剂的质量比为7~100,即若为间歇反应投料质量比为7~100,若为连续反应,油相i和中和除杂剂的质量流量比为7~100。

[0027]

一些优选实施方案中,精馏反应条件:操作压力100~200pa,回流比3~10,精馏塔60~100块理论板,精馏塔釜温度120~170℃。

[0028]

本发明提供的技术方案具有如下有益效果:

[0029]

制备β

‑

紫罗兰酮的环化反应过程中,伴随着一些能产生影响香气的杂醇类物质,这些杂醇类物质的存在,一方面增加了β

‑

紫罗兰酮产品精制过程的负担和难度,一方面直接影响香料β

‑

紫罗兰酮产品的香气指标。本发明通过往油相i中加入中和除杂剂,控制β

‑

紫罗兰酮中的杂醇物质含量≤300ppm,最终得到的β

‑

紫罗兰酮可以保证产品纯度要求的同时,香气指标也满足市场需求,同时色值稳定。

具体实施方式

[0030]

为了更好的理解本发明的技术方案,下面结合实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于以下实施例。实施例中所涉及的化学试剂均可通过商业途径购买。

[0031]

下面对实施例中用到或可能用到的部分原料进行说明:

[0032]

假紫罗兰酮:sigma

‑

aldrich西格玛奥德里奇(上海)贸易有限公司;

[0033]

硫酸、二氯甲烷、二氯乙烷、正庚烷、苯、甲苯:百灵威科技有限公司。

[0034]

实施例中β

‑

紫罗兰酮通过气相色谱分析纯度,用标准样品建立外标曲线,所测得的纯度都是气相外标法的纯度,杂醇类物质纯度通过与β

‑

紫罗兰酮的气相峰面积比校核后计算得到。

[0035]

分析方法:

[0036]

气相色谱仪:shimadzu gc

‑

2010plus,色谱柱agilent wax(60m

×

320μm

×

0.25μm),进样口温度:280℃;分流比40:1;载气流量:3ml/min;升温程序:50℃保持5min,以5℃/min升温至80℃,保持0min,然后以25℃/min升温至280℃,保持2min。检测器温度:280℃。

[0037]

β

‑

紫罗兰酮产品的香气由北京北达正元科技有限公司对进行鉴定。

[0038]

残酸含量通过瑞士万通电位滴定仪905titrando测定。

[0039]

β

‑

紫罗兰酮产品的色值采用哈希lico690型色度仪测定,单位hazen。

[0040]

实施例1

[0041]

配制5wt%假性紫罗兰酮溶液,溶剂为苯。所配假性紫罗兰酮溶液和90wt%硫酸分别以19kg/min和1.06kg/min连续通入反应釜中,维持反应釜持液量20kg,调节反应釜进出

物料平衡,保证反应停留时间1min,调节反应釜釜内温度为40℃。反应釜出料(20.06kg/min)和水(1.06kg/min)连续通入淬灭釜中,维持淬灭釜持液量1266.67kg,调节淬灭釜进出物料平衡,保证淬灭反应停留时间60min,调节淬灭釜釜内温度为50℃。淬灭釜出料(21.11kg/min)连续通入分相器i中,维持分相器i持液量2533.33kg,调节分相器i进出物料平衡,保证分相时间120min,调节分相器i内温度为50℃。分相器i出来的油相i取样经气相色谱分析后计算得到β

‑

紫罗兰酮收率为85.61%,电位滴定仪测得残酸含量1.7823%。

[0042]

取所得油相i 25kg与中和除杂剂三异丙醇胺3.59kg混合,于50℃下充分搅拌120min,然后再于50℃下静置分相120min,得到油相ii和除杂相。油相ii杂醇类物质总含量为14ppm。将油相ii脱除溶剂后得到β

‑

紫罗兰酮粗品,粗品经减压精馏收集98~100℃/133pa的馏分(80块理论板间歇精馏塔,回流比5)得到纯度98.16%β

‑

紫罗兰酮产品,杂醇类物质总含量为294ppm,色值84hazen(25℃下避光隔氧存储一个月后色值不变)。产品评香结果:产品合格,明显紫罗兰花香和甜香。

[0043]

实施例2

[0044]

配制40wt%假性紫罗兰酮溶液,溶剂为二氯甲烷。所配假性紫罗兰酮溶液和98wt%硫酸分别以1.5kg/min和6.12kg/min连续通入反应釜中,维持反应釜持液量76.2kg,调节反应釜进出物料平衡,保证反应停留时间10min,调节反应釜釜内温度为0℃。反应釜出料(7.62kg/min)和水(30.61kg/min)连续通入淬灭釜中,维持淬灭釜持液量382.35kg,调节淬灭釜进出物料平衡,保证淬灭反应停留时间10min,调节淬灭釜釜内温度为5℃。淬灭釜出料(38.23kg/min)连续通入分相器i中,维持分相器i持液量382.35kg,调节分相器i进出物料平衡,保证分相时间10min,调节分相器i内温度为5℃。分相器i出来的油相i取样经气相色谱分析后计算得到β

‑

紫罗兰酮收率为85.68%,电位滴定仪测得残酸含量0.4866%。

[0045]

取所得油相i 25kg与中和除杂剂一异丙醇胺0.25kg混合,于5℃下充分搅拌10min,然后再于5℃下静置分相10min,得到油相ii和除杂相。油相ii杂醇类物质总含量为118ppm。将油相ii脱除溶剂后得到β

‑

紫罗兰酮粗品,粗品经减压精馏收集98~100℃/133pa的馏分(80块理论板间歇精馏塔,回流比5)得到纯度98.18%β

‑

紫罗兰酮产品,杂醇类物质总含量为299ppm,色值88hazen(25℃下避光隔氧存储一个月后色值不变)。产品评香结果:产品合格,明显紫罗兰花香和甜香。

[0046]

实施例3

[0047]

配制25wt%假性紫罗兰酮溶液,溶剂为二氯乙烷。所配假性紫罗兰酮溶液和94wt%硫酸分别以2.44kg/min和3.24kg/min连续通入反应釜中,维持反应釜持液量28.4kg,调节反应釜进出物料平衡,保证反应停留时间5min,调节反应釜釜内温度为20℃。反应釜出料(5.68kg/min)和水(9.73kg/min)连续通入淬灭釜中,维持淬灭釜持液量539.66kg,调节淬灭釜进出物料平衡,保证淬灭反应停留时间30min,调节淬灭釜釜内温度为35℃。淬灭釜出料(15.42kg/min)连续通入分相器i中,维持分相器i持液量925.12kg,调节分相器i进出物料平衡,保证分相时间60min,调节分相器i内温度为30℃。分相器i出来的油相i取样经气相色谱分析后计算得到β

‑

紫罗兰酮收率为85.83%,电位滴定仪测得残酸含量0.8021%。

[0048]

取所得油相i 25kg与中和除杂剂三乙醇胺0.92kg混合,于30℃下充分搅拌60min,然后再于30℃下静置分相60min,得到油相ii和除杂相。油相ii杂醇类物质总含量为62ppm。

将油相ii脱除溶剂后得到β

‑

紫罗兰酮粗品,粗品经减压精馏收集98~100℃/133pa的馏分(80块理论板间歇精馏塔,回流比5)得到纯度98.21%β

‑

紫罗兰酮产品,杂醇类物质总含量为253ppm,色值73hazen(25℃下避光隔氧存储一个月后色值不变)。产品评香结果:产品合格,明显紫罗兰花香和甜香。

[0049]

实施例4

[0050]

配制20wt%假性紫罗兰酮溶液,溶剂为正庚烷。所配假性紫罗兰酮溶液和92wt%硫酸分别以5kg/min和3.26kg/min连续通入反应釜中,维持反应釜持液量24.8kg,调节反应釜进出物料平衡,保证反应停留时间3min,调节反应釜釜内温度为30℃。反应釜出料(8.26kg/min)和水(6.52kg/min)连续通入淬灭釜中,维持淬灭釜持液量665.22kg,调节淬灭釜进出物料平衡,保证淬灭反应停留时间45min,调节淬灭釜釜内温度为40℃。淬灭釜出料(14.78kg/min)连续通入分相器i中,维持分相器i持液量1330.43kg,调节分相器i进出物料平衡,保证分相时间90min,调节分相器i内温度为40℃。分相器i出来的油相i取样经气相色谱分析后计算得到β

‑

紫罗兰酮收率为86.06%,电位滴定仪测得残酸含量1.0445%。

[0051]

取所得油相i 25kg与中和除杂剂二乙醇胺0.98kg混合,于40℃下充分搅拌90min,然后再于40℃下静置分相90min,得到油相ii和除杂相。油相ii杂醇类物质总含量为58ppm。将油相ii脱除溶剂后得到β

‑

紫罗兰酮粗品,粗品经减压精馏收集98~100℃/133pa的馏分(80块理论板间歇精馏塔,回流比5)得到纯度98.27%β

‑

紫罗兰酮产品,杂醇类物质总含量为295ppm,色值85hazen(25℃下避光隔氧存储一个月后色值不变)。产品评香结果:产品合格,明显紫罗兰花香和甜香。

[0052]

实施例5

[0053]

配制30wt%假性紫罗兰酮溶液,溶剂为甲苯。所配假性紫罗兰酮溶液和96wt%硫酸分别以2.4kg/min和5.25kg/min连续通入反应釜中,维持反应釜持液量61.2kg,调节反应釜进出物料平衡,保证反应停留时间8min,调节反应釜釜内温度为10℃。反应釜出料(7.65kg/min)和水(21kg/min)连续通入淬灭釜中,维持淬灭釜持液量573kg,调节淬灭釜进出物料平衡,保证淬灭反应停留时间20min,调节淬灭釜釜内温度为15℃。淬灭釜出料(28.65kg/min)连续通入分相器i中,维持分相器i持液量859.50kg,调节分相器i进出物料平衡,保证分相时间30min,调节分相器i内温度为15℃。分相器i出来的油相i取样经气相色谱分析后计算得到β

‑

紫罗兰酮收率为85.79%,电位滴定仪测得残酸含量0.6045%。

[0054]

取所得油相i 25kg与中和除杂剂一乙醇胺0.38kg混合,于15℃下充分搅拌30min,然后再于15℃下静置分相30min,得到油相ii和除杂相。油相ii杂醇类物质总含量为79ppm。将油相ii脱除溶剂后得到β

‑

紫罗兰酮粗品,粗品经减压精馏收集98~100℃/133pa的馏分(80块理论板间歇精馏塔,回流比5)得到纯度98.08%β

‑

紫罗兰酮产品,杂醇类物质总含量为267ppm,色值77hazen(25℃下避光隔氧存储一个月后色值不变)。产品评香结果:产品合格,明显紫罗兰花香和甜香。

[0055]

对比例1

[0056]

取实施例1所得油相i 25kg与中和除杂剂一异丙醇胺0.21kg混合,于5℃下充分搅拌10min,然后再于5℃下静置分相10min,得到油相ii和除杂相。油相ii杂醇类物质总含量为163ppm。将油相ii脱除溶剂后得到β

‑

紫罗兰酮粗品,粗品经减压精馏收集98~100℃/133pa的馏分(80块理论板间歇精馏塔,回流比5)得到纯度98.05%β

‑

紫罗兰酮产品,杂醇类

物质总含量为415ppm,色值243hazen(25℃下避光隔氧存储一个月后色值变为591hazen)。产品评香结果:产品不合格,花香弱,甜香差。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。