一种pem水电解膜电极、其制备方法及其应用

技术领域

1.本发明涉及质子交换膜燃料电池技术领域,尤其涉及一种pem水电解膜电极、其制备方法及其应用。

背景技术:

2.质子交换膜膜电极在使用过程中,阴阳极催化层由于受到水电解气泡与循环水水流的冲击而从膜电极上脱落,造成膜电极性能衰减,使用寿命降低。因此,为了避免阴阳极催化层的脱落需要改进制备技术,以增强催化层与质子交换膜结合力,提高催化层稳定性。

3.公开号为cn105742652a的中国专利公开了一种用于电解水的具有双金属层阳极的膜电极及其制备方法,其采用离子交换

‑

还原沉积法将金属离子依次还原沉积在质子交换膜上,使催化层与质子交换膜结合紧密,能很好地抵抗电解过程中水流和气体的冲击,但该方法存在催化剂担载量低、负载量不易控制,且残存离子会对质子交换膜性能造成不利影响。公开号为cn1581548的中国专利公开了一种单元组合式燃料电池膜电极及其制备方法,其在气体扩散层上涂覆催化剂浆料得到催化剂层,继续浇铸质子交换树脂溶液制得质子交换层,再涂覆催化剂浆料得到膜电极,该方法具有高度集成的特点,但是该方法制备得到的膜电极仍存在结合强度不够,抗气泡冲击性能差,寿命提升有限的缺点。因此,提供一种增强催化层抗气泡和循环水冲击性能,且提升使用寿命的膜电极的制备方法是极其重要的。

技术实现要素:

4.本发明解决的技术问题在于提供一种pem水电解膜电极的制备方法,本技术制备的膜电极可有效防止催化剂层的剥落,延长膜电极的使用寿命。

5.有鉴于此,本技术提供了一种pem水电解膜电极的制备方法,包括以下步骤:

6.a)将铂基催化剂、水、nafion溶液、纳米纤维素溶液和溶剂混合,得到阴极催化层浆料;

7.将铱基催化剂、水、nafion溶液、纳米纤维素溶液和溶剂混合,得到阳极催化层浆料;

8.将nafion溶液和纳米纤维素溶液混合,得到表面覆层浆料;

9.将nafion溶液和纳米纤维素溶液混合,得到质子交换层浆料;

10.b)在阴极扩散层上预涂表面覆层浆料,烘干后喷涂阴极催化层浆料,烘干,得到阴极催化层;

11.在阳极扩散层上预涂表面覆层浆料,烘干后再喷涂阳极催化层浆料,再喷涂质子交换层浆料,得到阳极催化层;

12.c)将所述阴极催化层和所述阳极催化层进行热压,得到pem水电解膜电极。

13.优选的,在制备阴极催化层浆料的过程中,所述铂基催化剂选自pt/c催化剂,所述nafion溶液的浓度为5~10wt%,所述纳米纤维素溶液的浓度为1~5wt%;所述pt/c催化剂

中pt的含量为50~70wt%,所述pt/c催化剂中的pt和所述nafion溶液中的nafion的质量比为1:(0.5~10),所述纳米纤维素溶液中的纳米纤维素为所述阴极催化层浆料固含量的0.05~1wt%。

14.优选的,在制备阳极催化层浆料的过程中,所述铱基催化剂为ir黑或iro2催化剂,所述nafion溶液的浓度为5~10wt%,所述纳米纤维素溶液的浓度为1~5wt%;所述铱基催化剂中的ir和所述nafion溶液中的nafion的质量比为(0.5~10):1,所述纳米纤维素溶液中的纳米纤维素为所述阳极催化层浆料固含量的0.05~1wt%。

15.优选的,所述表面覆层浆料的制备过程中,所述nafion溶液的浓度为5~10wt%,纳米纤维素溶液的浓度为1~5wt%,所述纳米纤维素溶液中的纳米纤维素为所述表面覆层浆料固含量的1~10wt%;所述质子交换层浆料的制备过程中,所述nafion溶液的浓度为15~25wt%,所述纳米纤维素溶液的浓度为1~5wt%,所述纳米纤维素溶液中的纳米纤维素为所述质子交换层浆料固含量的1~10wt%。

16.优选的,在得到阴极催化层的步骤中,所述表面覆层浆料的厚度为1~10μm,催化剂担载量为0.3~2.0mg/cm2。

17.优选的,在得到阳极催化层的步骤中,所述表面覆层浆料的厚度为1~10μm,催化剂担载量为1~8mg/cm2,质子交换层浆料的厚度为100~200μm。

18.优选的,所述热压的压力为1~10mpa,温度为100~200℃,时间为60~300s。

19.优选的,所述阴极催化层浆料中的纳米纤维素、所述阳极催化层浆料中的纳米纤维素、所述表面覆层浆料中的纳米纤维素和所述质子交换层浆料中的纳米纤维素的直径独立的为10~100nm,长度独立的为100~500nm。

20.本技术还提供了所述的制备方法所制备的pem水电解膜电极,包括依次设置的阳极催化层和阴极催化层,所述阳极催化层和所述阴极催化层的表面均含有纳米纤维素。

21.本技术还提供了所述的制备方法所制备的pem水电解膜电极或所述的pem水电解膜电极在电解池中的应用。

22.本技术提供了一种pem水电解膜电极的制备方法,其通过在膜电极各层浆料中添加纳米纤维素,而纳米纤维素增强了质子交换层的强度与尺寸稳定性、质子交换层与催化层间的结合力与结构强度以及催化层的结构强度,使得催化层在水电解过程中不易剥落,延长了膜电极的使用寿命;进一步的,本技术采用热压的方式使得各层的结合力增强,同时使得质子交换层部分晶化,增强膜电极机械强度与稳定性。

附图说明

23.图1为实施例1和对比例1制备的膜电极的电解池测试系统示意图;

24.图2为本发明实施例1和对比例1制备的膜电极的恒流测试曲线图。

具体实施方式

25.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

26.鉴于现有技术中,膜电极结合强度和抗起泡冲击性能差的问题,本发明实施例公

开了一种pem水电解膜电极的制备方法,其通过引入纳米纤维素并采用热压的方式,最终使得pem水电解膜电极的机械强度和稳定性得到了很大提高。具体的,本技术提供了一种pem水电解膜电极的制备方法,包括以下步骤:

27.a)将铂基催化剂、水、nafion溶液、纳米纤维素溶液和溶剂混合,得到阴极催化层浆料;

28.将铱基催化剂、水、nafion溶液、纳米纤维素溶液和溶剂混合,得到阳极催化层浆料;

29.将nafion溶液和纳米纤维素溶液混合,得到表面覆层浆料;

30.将nafion溶液和纳米纤维素溶液混合,得到质子交换层浆料;

31.b)在阴极扩散层上预涂表面覆层浆料,烘干后喷涂阴极催化层浆料,烘干,得到阴极催化层;

32.在阳极扩散层上预涂表面覆层浆料,烘干后再喷涂阳极催化层浆料,再喷涂质子交换层浆料,得到阳极催化层;

33.c)将第一聚酰亚胺片、阴极催化层、阳极催化层和第二聚酰亚胺片依次放置并热压,得到pem水电解膜电极。

34.在pem水解膜电极的制备过程中,本技术首先配制阴极催化层浆料、阳极催化层浆料、表面覆层浆料和质子交换层浆料;在配制阴极催化层浆料的过程中,即将铂基催化剂、水、nafion溶液、纳米纤维素溶液和溶剂混合,以得到阴极催化层浆料;在本技术中,所述铂基催化剂选自pt/c催化剂,其中pt的含量为50~70wt%,更具体地,所述pt的含量为55~65wt%。所述nafion溶液的浓度为5~10wt%,所述纳米纤维素溶液的浓度为1~5wt%;更具体地,所述nafion溶液的浓度为5~8wt%,所述纳米纤维素溶液的浓度为1~3wt%。所述pt/c催化剂中的pt和所述nafion溶液中的nafion的质量比为(0.5~10):1,所述纳米纤维素溶液中的纳米纤维素为所述阴极催化层浆料固含量的0.05~1wt%。

35.同样,阳极催化层浆料的制备过程具体为:将铱基催化剂、水、nafion溶液、纳米纤维素溶液和溶剂混合,得到阳极催化层浆料;在此过程中,所述铱基催化剂为ir黑或iro2催化剂,所述nafion溶液的浓度为5~10wt%,所述纳米纤维素溶液的浓度为1~5wt%,更具体地,所述nafion溶液的浓度为6~8wt%,所述纳米纤维素溶液的浓度为2~4wt%;所述铱基催化剂中的ir和所述nafion溶液中的nafion的质量比为(0.5~10):1,所述纳米纤维素溶液中的纳米纤维素为所述阳极催化层浆料固含量的0.05~1wt%,更具体地,所述纳米纤维素溶液中的纳米纤维素为所述阳极催化层浆料固含量的0.2~0.8wt%。

36.本技术通过纳米纤维素的添加增强催化层与质子交换膜及多孔扩散层的结合力,降低循环水冲击对mea结构的破坏。

37.本技术然后将nafion溶液和纳米纤维素溶液混合,得到表面覆层浆料;将nafion溶液和纳米纤维素溶液混合,得到质子交换层浆料;所述表面覆层浆料的制备过程中,所述nafion溶液的浓度为5~10wt%,纳米纤维素溶液的浓度为1~5wt%,所述纳米纤维素溶液中的纳米纤维素为所述表面覆层浆料固含量的1~10wt%,更具体地,所述nafion溶液的浓度为6~8wt%,纳米纤维素溶液的浓度为2~4wt%,所述纳米纤维素溶液中的纳米纤维素为所述表面覆层浆料固含量的3~8wt%。所述质子交换层浆料的制备过程中,所述nafion溶液的浓度为15~25wt%,所述纳米纤维素溶液的浓度为1~5wt%,所述纳米纤维素溶液

中的纳米纤维素为所述质子交换层浆料固含量的1~10wt%;更具体地,所述nafion溶液的浓度为18~23wt%,所述纳米纤维素溶液的浓度为2~4wt%,所述纳米纤维素溶液中的纳米纤维素为所述质子交换层浆料固含量的2~8wt%。

38.在上述制备过程中,纳米纤维素的直径独立的选自10~100nm,长度独立的选自100~500nm。

39.在原料制备完成后,本技术则在阴在阴极扩散层上预涂表面覆层浆料,烘干后喷涂阴极催化层浆料,烘干,得到阴极催化层;在阳极扩散层上预涂表面覆层浆料,烘干后再喷涂阳极催化层浆料,再喷涂质子交换层浆料,得到阳极催化层;在本技术中,所述阴极扩散层的材料和所述阳极扩散层的材料为本领域技术人员熟知的材料,对此本技术没有特别的限制;具体的,所述阴极扩散层可选自碳纸或碳毡,所述阳极扩散层可选自多孔钛或碳毡。在得到阴极催化层的步骤中,所述表面覆层浆料的厚度为1~10μm,催化剂担载量为0.3~2.0mg/cm2;更具体地,所述表面覆层浆料的厚度为3~8μm,催化剂担载量为0.8~1.5mg/cm2。在得到阳极催化层的步骤中,所述表面覆层浆料的厚度为1~10μm,催化剂担载量为1~8mg/cm2,质子交换层浆料的厚度为100~200μm;更具体地,所述表面覆层浆料的厚度为3~8μm,催化剂担载量为2~6mg/cm2。

40.按照本发明,最后进行热压晶化,即将阴极催化层、阳极催化层热压,得到pem水电解膜电极;所述热压的压力为1~10mpa,温度为100~200℃,时间为60~300s;更具体地,所述热压的压力为2~5mpa,温度为120~180℃,时间为100~200s。在增强各层结合力的同时,使nafion膜层部分晶化,得到pem水电解“五合一”膜电极组件。本技术通过热压晶化增强膜电极机械强度,提升膜电极使用耐久性。

41.为了进一步理解本发明,下面结合实施例对本发明提供的pem水电解膜电极的制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。

42.实施例1阴极pt载量0.5mg/cm2,阳极iro2担载量3mg/cm2膜电极制备

43.(1)浆料制备:

44.取定量60%pt/c催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:pt固含量质量比3:1)、1%纳米纤维素溶液(添加量为10%催化层固含量),然后补加异丙醇溶液使浆料固含量为2%,超声分散后高速剪切分散得到阴极催化层浆料a;

45.取定量iro2催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:iro2固含量质量比3:1)、1%纳米纤维素溶液(添加量为10%催化层固含量)、然后补加异丙醇溶液使浆料固含量为2%,超声分散后高速剪切得到阴极催化层浆料b;

46.将5%nafion、1%纳米纤维素溶液按质量比10:1高速剪切2h得到表面覆层浆料c;

47.将20%nafion、1%纳米纤维素溶液按质量比5:1高速剪切2h得到质子交换层层浇注料d;

48.(2)阴极催化层喷涂:在碳纸上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂阴极催化层浆料a,使催化剂担载量为0.5mg/cm2,烘干后备用;

49.(3)阳极催化层喷涂:在多孔钛上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂阳极催化层浆料b,使催化剂担载量为3mg/cm2;继续喷涂质子交换层浆料d,使nafion层厚度达到100μm,烘干后备用

50.(4)热压晶化:将喷涂浆料后的阴阳极多孔扩散层的催化层面贴合,并置于两片平

整聚酰亚胺片中间,放于热压机工作台上于5mpa、150℃热压120s,在在增强各层结合力的同时,使nafion膜层部分晶化,得到pem水电解“五合一”膜电极组件。

51.对比例1阴极pt载量0.5mg/cm2,阳极iro2担载量3mg/cm2膜电极制备

52.(1)浆料制备:

53.取定量60%pt/c催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:pt固含量质量比3:1),然后补加异丙醇溶液使浆料固含量为2%,超声分散后高速剪切分散得到阴极催化层浆料a;

54.取定量iro2催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:iro2固含量质量比3:1)、然后补加异丙醇溶液使浆料固含量为2%,超声分散后高速剪切得到阴极催化层浆料b;

55.将5%nafion作为表面覆层浆料c;

56.将20%nafion作为质子交换层层浇注料d;

57.(2)阴极催化层喷涂:在碳纸上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂阴极催化层浆料a,使催化剂担载量为0.5mg/cm2,烘干后备用;

58.(3)阳极催化层喷涂:在多孔钛上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂阳极催化层浆料b,使催化剂担载量为3mg/cm2;继续喷涂质子交换层浆料d,使nafion层厚度达到100μm,烘干后备用;

59.(4)热压晶化:将喷涂浆料后的阴阳极多孔扩散层的催化层面贴合,并置于两片平整聚酰亚胺片中间,放于热压机工作台上于5mpa、150℃热压120s,在在增强各层结合力的同时,使nafion膜层部分晶化,得到pem水电解“五合一”膜电极组件。

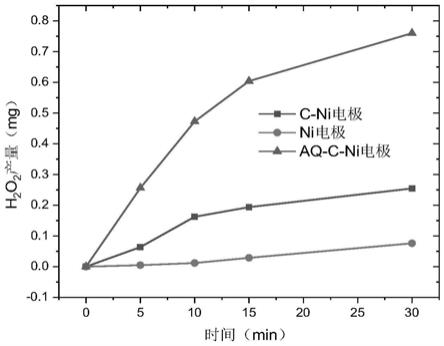

60.参见图2,图2为实施例1与对比例1膜电极在电解池测试系统(图1)中的恒流测试,测试条件为:恒流2a/cm2,电解池温度80℃,阳极侧水流量5l/min,膜电极面积为100cm2,常压运行。如图所示,由于强水流冲击,对比例膜电极组件测试电压在30h后突然增大,到40h时提升了715mv,而实施例1膜电极组件测试电压在30h到40h后则仅提升82mv。对比例电解池循环水已发现明显颗粒物,而实施例1则没有发现颗粒物。测试结果说明纳米纤维素的添加明显提升了实施例1膜电极各组分结合强度,避免了催化层脱落引起膜电极性能衰减。图1中1为直流稳压电源,2为电流表,3为电压表,4为电解池,5为循环泵,6、7为磁力控制阀,8为恒温水浴锅,9为带出气孔聚四氟乙烯罐。

61.实施例2阴极pt载量0.3mg/cm2,阳极ir担载量1mg/cm2膜电极制备

62.(1)浆料制备:

63.取定量60%pt/c催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:pt固含量质量比1:2)、1%纳米纤维素溶液(添加量为50%催化层固含量),然后补加异丙醇溶液使浆料固含量为1%,超声分散后高速剪切分散得到阴极催化层浆料a;

64.取定量iro2催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:iro2固含量质量比1:2)、1%纳米纤维素溶液(添加量为50%催化层固含量)、然后补加异丙醇溶液使浆料固含量为1%,超声分散后高速剪切得到阴极催化层浆料b;

65.将5%nafion、1%纳米纤维素溶液按质量比5:1高速剪切2h得到表面覆层浆料c;

66.将20%nafion、1%纳米纤维素溶液按质量比1:1高速剪切2h得到质子交换层层浇注料d;

67.(2)阴极催化层喷涂:在碳纸上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂阴极催化层浆料a,使催化剂担载量为0.3mg/cm2,烘干后备用;

68.(3)阳极催化层喷涂:在多孔钛上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂阳极催化层浆料b,使催化剂担载量为1mg/cm2;继续喷涂质子交换层浆料d,使nafion层厚度达到100μm,烘干后备用;

69.(4)热压晶化:将喷涂浆料后的碳纸、多孔钛的催化层面贴合,并置于两片平整聚酰亚胺片中间,放于热压机工作台上于2mpa、120℃热压180s,在增强各层结合力的同时,使nafion膜层部分晶化,得到pem水电解“五合一”膜电极组件。

70.实施例3阴极pt载量1mg/cm2,阳极ir担载量2mg/cm2膜电极制备

71.(1)浆料制备:

72.取定量60%pt/c催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:pt固含量质量比1:2)、1%纳米纤维素溶液(添加量为100%催化层固含量),然后补加异丙醇溶液使浆料固含量为1.5%,超声分散后高速剪切分散得到阴极催化层浆料a;

73.取定量iro2催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:iro2固含量质量比1:2)、1%纳米纤维素溶液(添加量为100%催化层固含量)、然后补加异丙醇溶液使浆料固含量为1.5%,超声分散后高速剪切得到阴极催化层浆料b;

74.将5%nafion、1%纳米纤维素溶液按质量比20:1高速剪切2h得到表面覆层浆料c;

75.将20%nafion、1%纳米纤维素溶液按质量比10:1高速剪切2h得到质子交换层层浇注料d;

76.(2)阴极催化层喷涂:在碳纸上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂阴极催化层浆料a,使催化剂担载量为1mg/cm2,烘干后备用;

77.(3)阳极催化层喷涂:在多孔钛上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂阳极催化层浆料b,使催化剂担载量为2mg/cm2;继续喷涂质子交换层浆料d,使nafion层厚度达到100μm,烘干后备用

78.(4)热压晶化:将喷涂浆料后的阴阳极多孔扩散层的催化层面贴合,并置于两片平整聚酰亚胺片中间,放于热压机工作台上于3mpa、150℃热压300s,在在增强各层结合力的同时,使nafion膜层部分晶化,得到pem水电解“五合一”膜电极组件。

79.实施例4阴极pt载量1.5mg/cm2,阳极ir担载量4mg/cm2膜电极制备

80.(1)浆料制备:

81.取定量60%pt/c催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:pt固含量质量比10:1)、1%纳米纤维素溶液(添加量为1.5倍催化层固含量),然后补加异丙醇溶液使浆料固含量为2.5%,超声分散后高速剪切分散得到阴极催化层浆料a;

82.取定量iro2催化剂,加少量水超声润湿后加入5%nafion溶液(nafion:iro2固含量质量比10:1)、1%纳米纤维素溶液(添加量为1.5倍催化层固含量)、然后补加异丙醇溶液使浆料固含量为2.5%,超声分散后高速剪切得到阴极催化层浆料b;

83.将5%nafion、1%纳米纤维素溶液按质量比15:1高速剪切2h得到表面覆层浆料c;

84.将20%nafion、1%纳米纤维素溶液按质量比15:1高速剪切2h得到质子交换层层浇注料d;

85.(2)阴极催化层喷涂:在碳纸上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂

阴极催化层浆料a,使催化剂担载量为1.5mg/cm2,烘干后备用;

86.(3)阳极催化层喷涂:在多孔钛上预涂一层浆料c,厚度为1μm,烘干后继续超声喷涂阳极催化层浆料b,使催化剂担载量为4mg/cm2;继续喷涂质子交换层浆料d,使nafion层厚度达到100μm,烘干后备用

87.(4)热压晶化:将喷涂浆料后的阴阳极多孔扩散层的催化层面贴合,并置于两片平整聚酰亚胺片中间,放于热压机工作台上于5mpa、180℃热压300s,在在增强各层结合力的同时,使nafion膜层部分晶化,得到pem水电解“五合一”膜电极组件。

88.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

89.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。