1.本发明涉及电催化材料技术领域,具体涉及一种碳/蒽醌复合材料及其制备方法和在双氧水合成中的应用。

背景技术:

2.双氧水(h2o2)是世界上100种最重要的化学品之一,作为一种环境友好的氧化剂,其在造纸/纸浆业、电子、化学合成、废水处理、医疗消毒等领域有着广泛应用。

3.双氧水的生产方法通常有蒽醌法、电解法、氧阴极还原法、异丙醇法和甲基苄基醇氧化法等。目前,全球95%的h2o2是通过以pd为催化剂的蒽醌法生产的,该反应过程中不存在氧气和氢气的直接接触,比较安全,然而其工艺流程复杂,装置投资大,耗能多,所使用的有机溶剂体系毒性大,对环境污染严重。而且,大规模的h2o2集中生产需要额外的危险品运输,常用高能耗的蒸馏产生高达70wt%的h2o2以便尽量减少运输成本。然而,h2o2不稳定,极易分解,在运输等密闭环境中有可能导致爆炸,这使得双氧水的贮存及运输过程对外界环境的要求非常高,极大地增加了贮存及运输成本。因此,研究更加绿色的h2o2原位合成技术,实现双氧水现制现用,对降低贮存及运输成本和风险、提高效率至关重要。

4.利用电化学还原氧气制取h2o2是一种极具前景的连续性、分散式双氧水生产方法,此技术的关键在于制备高效稳定的催化剂。碳材料作为一种用途广泛的氧还原电催化材料,具有良好的导电性、便宜易得、高效、绿色、无污染等特点,能有效的催化o2发生两电子或四电子还原,在电化学领域有着非常广泛的应用。但是碳催化材料也存在着产物的选择性低等问题。要获得较高的双氧水产率,需要抑制o2的四电子还原反应,促进生成双氧水的两电子还原反应。

5.蒽醌作为双氧水生产中的一种重要的工作液载体,可反复被氢化、氧化,在钯触媒和一定压力、温度下分别与氢气和氧气反应生成过氧化氢。蒽醌作为催化介质在催化领域表现出一定的优越性,可以起到缩短工业生产时间、降低能耗等作用,与此同时,其还兼有物理和化学稳定性好、经济成本低等优点。将蒽醌作为共催化剂交联键合在碳材料等固相载体上,形成固定化的碳/蒽醌有机电催化剂,通过合理设计和精确合成,可获得具有高活性和高选择性的低成本h2o2催化剂。

技术实现要素:

6.本发明提供了一种固定化的碳/蒽醌有机电催化剂及其制备方法,提高催化剂电催化还原o2产生h2o2的选择性和电催化效率,实现h2o2原位、高效、绿色生成,实现双氧水现制现用。

7.一种碳/蒽醌复合材料的制备方法,包括以下步骤:

8.步骤(1):将碳材料进行改性,调控其富氧活性边位、缺陷位等,获得具有丰富o2还原活性位的改性碳材料;

9.步骤(2):将蒽醌溶于有机溶剂中,加入步骤(1)所得改性碳材料,进行固定化反

应,过滤干燥后得到改性碳/蒽醌复合材料。

10.上述制备路线中,各步骤的具体工艺条件如下:

11.(一)步骤(1)中:

12.所述碳材料可以为类似蒽醌结构的共轭碳材料(g

‑

c3n4、改性石墨烯和碳纳米管)、导电炭黑、石墨粉等。

13.所述改性方法为等离子体改性、酸洗、超声处理、气相处理、煅烧中的至少一种。

14.(二)步骤(2)中:

15.所述蒽醌可以为2

‑

烷基蒽醌、2

‑

氨基蒽醌或2

‑

羧基蒽醌等。作为优选,所述蒽醌为2

‑

氨基蒽醌。

16.所述固定化反应可以为自组装反应、化学键键合等。

17.所述有机溶剂可以为乙腈或是乙醇等。作为优选,所述有机溶剂为乙腈溶液。

18.优选地,该步骤所述的蒽醌与改性碳材料的比例为0.1~1:1,所述的蒽醌的质量与有机溶剂的体积比为0.2~1:1;进一步优选地,蒽醌与改性碳材料的比例为0.5:1,蒽醌的质量与有机溶剂的体积比为0.7:1。

19.优选地,该步骤所述的干燥需在40℃

‑

100℃下真空干燥,干燥时间为1

‑

24h;进一步优选地,步骤所述的干燥需在50℃

‑

80℃下真空干燥,干燥时间为2

‑

5h;最优选地,所述真空干燥温度为60℃,干燥时间为3h。

20.由以上所述的制备方法制得的一种改性碳/蒽醌复合材料,该碳/蒽醌复合材料具有丰富的o2还原活性位,对氧气发生2电子还原反应产生双氧水有较高的选择性和法拉第效率,可应用于电催化生产双氧水。

21.本发明还包括一种利用所制得的碳/蒽醌复合材料作为电极在电催化还原o2合成双氧水中的应用。

22.优选的,该应用包括以下步骤:

23.将所得改性碳/蒽醌复合材料添加粘合剂制备气体扩散电极,或者通过电沉积、滴涂等方法将改性碳/蒽醌复合材料负载到导电基底表面,晾干过夜。将制得电极于酸性no2‑

溶液中浸泡,用水冲洗后真空干燥得到改性碳/蒽醌复合电极,将其作为工作电极用于电催化还原o2制备双氧水。

24.进一步优选地,该步骤所述粘合剂可以为聚四氟乙烯;所述导电基底可以为泡沫镍,石墨,导电玻璃(fto)、泡沫铜、碳纸、碳毡或碳纤维等。

25.进一步优选地,该步骤所述的酸性no2‑

溶液可使用盐酸或硫酸调节ph,nano2或kno2等提供no2‑

;

26.进一步优选地,该步骤所述酸性no2‑

溶液中h

浓度为0.1mol/l

‑

1.0mol/l,no2‑

浓度为5mmol/l

‑

50mmol/l,浸泡时间为5min

‑

60min;

27.进一步优选地,该步骤所述的水为蒸馏水或去离子水,真空干燥的温度为40℃

‑

100℃,干燥时间为1h

‑

6h;最优选地,真空干燥的温度为60℃,干燥时间为3h。

28.进一步优选地,电催化还原o2制备双氧水需要在电解质浓度为0.01

‑

1mol/l的富氧溶液中进行,其中碳/蒽醌复合电极为阴极,石墨片或形稳金属氧化物电极为阳极,在富氧水溶液中进行电化学反应,阳极和阴极之间施加1~5v工作电压。

29.本发明的制备方法中通过调整蒽醌试剂浓度、控制碳材料和蒽醌含量、调整碳/蒽

醌复合材料负载量等方法调控碳/蒽醌复合电极的催化剂膜层厚度,从而获得厚薄适宜、稳定的碳/蒽醌复合电极材料,提高其对h2o2生成的选择性,达到提高法拉第效率、降低能源消耗的目的。

30.蒽醌和碳两种材料之间存在协同促进作用,碳除了具有一定的催化性能外,还具有良好的导电性能,为蒽醌的催化反应提供充足的电子;蒽醌对h2o2的产生有高选择性,蒽醌和碳两种材料之间的协同作用使电催化还原o2合成h2o2反应更有效,获得单一催化材料无法实现的高催化效率。

31.与现有的技术相比,本发明的有益效果:

32.(1)无机催化剂容易中毒,不耐酸/碱,而有机催化剂具有耐酸、耐碱、耐温、抗中毒等特性,本发明选用有机催化剂蒽醌,将蒽醌固载到碳材料等固相载体上,形成固定化的碳/蒽醌有机电催化剂,通过电化学激活蒽醌有机催化剂,实现双氧水的高效选择性合成。

33.(2)通过化学键键合等固定化技术既能保留完整的蒽醌有机催化全部特性又不至于其流失造成经济成本增加和环境损害,无需传统蒽醌法双氧水制备工艺中的后续提纯蒽醌过程,操作简单,成本较低,更加经济高效。

34.(3)本发明制备的改性碳/蒽醌复合电极,通过微结构调节改善了传统碳基电极比表面积小、电荷转移慢等问题,展现出显著的电催化性能,将蒽醌固定到碳基材料上提高了电极对于双氧水催化的选择性。

35.(4)以空气和水为原料,在温和条件下电催化还原o2生成h2o2,实现双氧水的小型化和高效生产,摆脱传统生产的大规模集中化方式,在持续的电合成过程中完全能做到获得可调控的不同浓度产品,实现h2o2现制现用,更加绿色便捷,可以满足在日常生活中对双氧水的大量需求。

附图说明

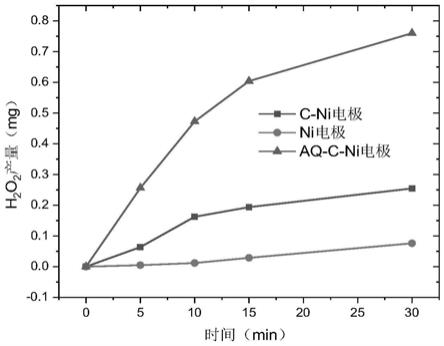

36.图1为在泡沫镍基底上制得的碳/蒽醌复合催化电极(aq

‑

c

‑

ni电极)、碳电极(c

‑

ni电极)和泡沫镍基底电极(ni电极)在0.1m电解质溶液中催化产生h2o2的速率对比图;

37.图2为实施例1制得的aq

‑

c

‑

ni电极在不同ph条件下催化产生h2o2的速率对比图。

38.图3为实施例1制得的aq

‑

c

‑

ni电极在ph=3、ph=6、ph=11条件下扫描cv曲线对比。

具体实施方式

39.下面将结合附图及具体实例对本发明进行详细的说明。

40.实施例1

41.本实施例制备碳(c)和蒽醌(aq)复合材料,并将其负载在泡沫镍导电基底上,构筑碳/蒽醌复合电极(aq

‑

c

‑

ni电极),包括如下步骤:

42.(1):选取导电炭黑作为碳材料,称取200mg导电炭黑,蒸馏水清洗后,采用等离子体改性处理。使用自组装方式将2

‑

氨基蒽醌固定到导电炭黑上,将100mg 2

‑

氨基蒽醌溶于150ml乙腈中,完全溶解后加入200mg的改性导电炭黑,静置自组装反应12h,真空过滤后所得粉末在60℃真空条件下干燥3h。

43.(2):将泡沫镍基底依次浸泡于盐酸、无水乙醇、去离子水中超声15min进行预处

理,并于阴凉处晾干。称取第(1)步所得固定化导电炭黑/2

‑

氨基蒽醌粉末170mg,用少量无水乙醇混合,加入聚四氟乙烯乳液作为粘结剂,混合液超声15min,形成糊状物涂于泡沫镍基底上,置于阴凉干燥处晾干。将制得的电极于酸性no2‑

溶液中浸泡20min后,用去离子水冲洗,60℃真空干燥3小时,即得所需aq

‑

c

‑

ni电极。

44.(3):搭建h2o2产生装置,以步骤(2)制备所得的aq

‑

c

‑

ni电极为阴极,石墨片为阳极,配置浓度为0.1m naso4电解质溶液,在测试开始前通入o2,持续时间为30min,以使溶液达到氧饱和状态。在阴极与阳极之间施加2.0v的工作电压开始产生h2o2反应,整个反应过程持续通入o2,以维持溶液中的氧气浓度。

45.对比例1

46.本实施例制备改性碳(c)复合材料,并将其负载在泡沫镍导电基底上,构筑碳电极(c

‑

ni电极)。将实施例1的步骤(1)中的100mg 2

‑

氨基蒽醌和150ml乙腈去掉,采用同样的方法制备得到c

‑

ni电极。具体步骤如下:

47.(1):称取200mg导电炭黑,蒸馏水清洗后,采用等离子体改性处理,真空过滤后所得粉末在60℃真空条件下干燥3h。

48.(2):将泡沫镍基底依次浸泡于盐酸、无水乙醇、去离子水中超声15min进行预处理,并于阴凉处晾干。称取第(1)步所得改性导电炭黑粉末170mg,用少量无水乙醇混合,加入聚四氟乙烯乳液作为粘结剂,混合液超声15min,形成糊状物涂于泡沫镍基底上,置于阴凉干燥处晾干。将制得的电极于酸性no2‑

溶液中浸泡20min后,用去离子水冲洗,60℃真空干燥3小时,即得所需c

‑

ni电极。

49.图1为实施例1中得到的aq

‑

c

‑

ni电极、对比例1中得到的c

‑

ni电极、实施例1和对比例1中使用的泡沫镍基底电极(ni电极)在0.1m电解质溶液中催化产生h2o2的速率对比图。由图1可知,aq

‑

c

‑

ni电极在0.1m电解质溶液中催化产生h2o2的性能明显优于c

‑

ni电极和ni电极,30min时aq

‑

c

‑

ni电极产生h2o20.75mg,而c

‑

ni电极和ni电极分别产生0.25mg和0.05mg,证实蒽醌固定化到碳材料表面具有良好的催化活性,且蒽醌和碳不是简单混合,二者的复合具有协同催化作用,取得“1 1大于2”的效果。

50.图2为实施例1制得的aq

‑

c

‑

ni电极在不同ph条件下催化产生h2o2的速率对比图,由图2可知,aq

‑

c

‑

ni电极在ph为6时,电极的催化效率最高,碱性条件下相比于酸性条件下催化效率更高。

51.图3为实施例1制得的aq

‑

c

‑

ni电极在ph=3、ph=6、ph=11条件下扫描cv曲线对比。扫描c

‑

v曲线包括如下步骤:配置浓度为0.1m naso4电解质溶液,在测试开始前通入o2,持续时间为30min,以使溶液达到氧饱和状态。采用三电极体系进行cv扫描测试催化材料性能,以实施例1制得的aq

‑

c

‑

ni电极作为工作电极,石墨片作为对电极,ag/agcl电极作为参比电极;设置工作站cv扫描范围为0.1

‑

1.6v,扫速为0.02v/s,在扫描过程中,持续通入o2,以维持反应条件不变。由图3可知,aq

‑

c

‑

ni电极在中性和碱性条件下催化合成h2o2相比于酸性条件下催化效率更高。

52.实施例2

53.重复实施例1的操作步骤,不同之处在于制备aq

‑

c

‑

ni电极的过程中,步骤(1)中,选取g

‑

c3n4作为碳材料,其余同实施例1。

54.在本实施例的条件下制备的aq

‑

c

‑

ni电极的电化学性能比按实施例1条件制得的

电极略高,相对于导电炭黑作为碳材料,本实施例以g

‑

c3n4作为碳材料制备得到的aq

‑

c

‑

ni电极30min时产生h2o21.0mg。

55.实施例3

56.重复实施例1的操作步骤,不同之处在于制备aq

‑

c

‑

ni电极的过程中,步骤(2)中,选取2

‑

烷基蒽醌作为蒽醌材料,其余同实施例1。

57.在本实施例的条件下制备的aq

‑

c

‑

ni电极的电化学性能比按实施例1条件制得电极略低,相对于2

‑

氨基蒽醌,本实施例以2

‑

烷基蒽醌作为蒽醌材料制备得到的aq

‑

c

‑

ni电极30min时产生h2o20.5mg。

58.实施例4

59.重复实施例1的操作步骤,不同之处在于制备aq

‑

c

‑

ni电极的过程中,步骤(1)中,采用酸洗改性代替等离子体改性,其余同实施例1。

60.在本实施例的条件下制备的aq

‑

c

‑

ni电极的电化学性能比按实施例1条件制得的电极略低,本实施例制备得到的aq

‑

c

‑

ni电极30min时产生h2o20.7mg。

61.实施例5

62.重复实施例1的操作步骤,不同之处在于制备aq

‑

c

‑

ni电极的过程中,步骤(2)中,2

‑

氨基蒽醌和导电炭黑的质量比改为0.3:1,其余同实施例1。

63.在本实施例的条件下制备的aq

‑

c

‑

ni电极的电化学性能比按实施例1条件制得的电极略低,本实施例制备得到的aq

‑

c

‑

ni电极30min时产生h2o20.65mg。

64.实施例6

65.重复实施例1的操作步骤,不同之处在于制备aq

‑

c

‑

ni电极的过程中,步骤(3)中,在阴极与阳极之间施加的工作电压改为1.5v,其余同实施例1。

66.在本实施例的条件下制备的aq

‑

c

‑

ni电极的电化学性能比按实施例1条件制得的电极略低,本实施例制备得到的aq

‑

c

‑

ni电极30min时产生h2o20.4mg。

67.实施例7

68.重复实施例1的操作步骤,不同之处在于制备aq

‑

c

‑

ni电极的过程中,步骤(2)中,不加入聚四氟乙烯乳液作为粘结剂,而是采用电沉积方法将固定化导电炭黑/2

‑

氨基蒽醌粉末负载到泡沫镍基底上,其余同实施例1。

69.在本实施例的条件下制备的aq

‑

c

‑

ni电极的电化学性能比按实施例1条件制得的电极略高,本实施例制备得到的aq

‑

c

‑

ni电极30min时产生h2o20.8mg。

70.实施例8

71.重复实施例1的操作步骤,不同之处在于制备aq

‑

c

‑

ni电极的过程中,步骤(2)中,采用导电玻璃(fto)代替泡沫镍作为基底,其余同实施例1。

72.在本实施例的条件下制备的aq

‑

c

‑

ni电极的电化学性能比按实施例1条件制得的电极略低,本实施例制备得到的aq

‑

c

‑

ni电极30min时产生h2o20.55mg。

73.由上述实施例可见,本发明制备得到的碳/蒽醌复合电极具有优异的合成双氧水性能。

74.以上所述的具体实施方式对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的优选实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。