堆叠推力锥形相异系列滚柱轴承

1.相关申请本技术要求于2019年12月19日提交的美国临时专利申请no.62/950,458的权利,其全部内容由此通过引用并入本文中。

技术领域

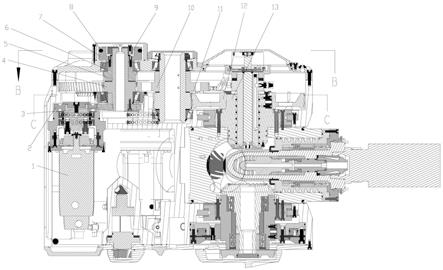

2.本发明涉及推力轴承,并且更具体而言,涉及在用于钻探行业的顶部驱动应用中使用的推力轴承。

背景技术:

3.顶部驱动应用代表钻机的技术核心,其中推力轴承为支承钻井内的管长度的重量和主要钻探努力的机器元件。在大多数情况下,锥形滚柱推力轴承(诸如推力锥形重型(tthd)和推力锥形重型平座圈(tthdfl)轴承)用于该关键位置,该关键位置经历高载荷和显著变形。

4.当前的挑战涉及顶部驱动容量的必要增加。由于全球石油和天然气需求的增加,以及现有矿床内的储量的迅速减少和靠近地球表面的开采,石油和天然气的开采深度不断地增加。使现有顶部驱动轴承的容量增加需要使轴承的大小增加,包括使滚柱增大以及使轴承的开孔直径和外直径增加。然而,现有的钻探设备不可适应轴承的此类增大,并且此外,新钻探设备的制造商不准备改变设计以适应较大的轴承。虽然可作出客制修改,但是这些客制修改将为昂贵的。

技术实现要素:

5.本发明提供针对推力轴承的新设计,该推力轴承配合在现有外壳(例如,轴承开孔和外直径)内用于顶部驱动应用,但使轴承的额定值和容量增加到远远超过现有tthd和tthdfl轴承的额定值和容量。

6.在一个方面中,本公开提供一种推力轴承,该推力轴承包括在其上限定第一座圈的第一轴向端部垫圈、在其上限定第二座圈的第二轴向端部垫圈、一件式径向内垫圈,以及一件式径向外垫圈,该一件式径向内垫圈具有与第一轴向端部垫圈接合的第一轴向端部并且具有在其上限定第三座圈的第二轴向端部,该一件式径向外垫圈具有在其上限定第四座圈的第一轴向端部并且具有与第二轴向端部垫圈接合的第二轴向端部。第一组锥形滚动元件支承在第一座圈与第四座圈之间,并且第二组锥形滚动元件支承在第二座圈与第三座圈之间。第一组锥形滚动元件和第二组锥形滚动元件彼此沿轴向和沿径向偏移。

7.在一个方面中,不存在定位在第一轴向端部垫圈与径向内垫圈之间或在第二轴向端部垫圈与径向外垫圈之间的间隔件。

8.通过考虑详细的描述和附图,本发明的其它方面将变得显而易见。

附图说明

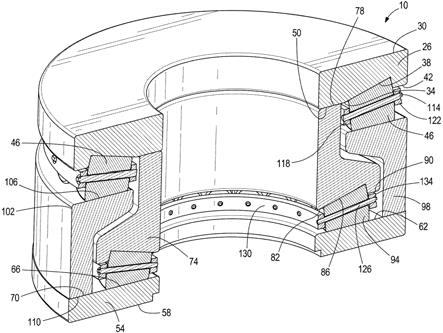

9.图1为实施本发明的堆叠推力锥形相异系列滚柱轴承的局部剖切透视图。

10.图2为图1的轴承的截面视图。

具体实施方式

11.在详细地说明本发明的任何实施例之前,将理解的是,本发明在其应用中不限于在下列描述中阐述或在下列附图中示出的结造和构件的布置的细节。本发明能够具有其它实施例,并且能够以各种方式实践或执行。

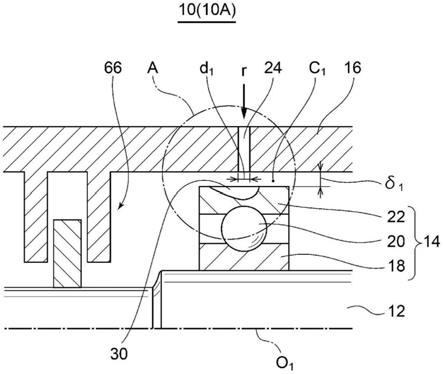

12.图1和图2示出根据本发明的堆叠推力锥形相异系列滚柱轴承10。示出的轴承10可在钻机的顶部驱动或其它应用中使用。如图2中示出的,轴承10支承在壳体14中,以支承旋转轴18上的推力加载。轴18包括肩部22,肩部22接合轴承10的轴向端部表面,如将在下面进一步论述的。

13.轴承10包括第一轴向端部垫圈26,其在示出的实施例中为轴承10的顶部或上轴向端部垫圈。环形垫圈26具有径向内直径和径向外直径,该径向内直径部分地限定轴承10的开孔,该径向外直径小于轴承10的最外直径。第一轴向端部垫圈26包括构造成接合肩部22的轴向外(即,上)表面30,和在其上限定第一座圈38的轴向内(即,下)表面34。轴向内表面34还包括肋部分42和邻接地点50,肋部分42构造成沿径向约束第一座圈38上的第一组锥形滚动元件46,这一切的目的将在下面进一步描述。示出的第一座圈38为锥形座圈,这意味着其关于轴承10的纵向轴线a为倾斜的。

14.轴承10还包括第二轴向端部垫圈54,其在示出的实施例中为轴承10的底部或下轴向端部垫圈。环形垫圈54具有径向内直径和径向外直径,该径向内直径可部分地限定轴承10的开孔或者可稍微大于开孔直径,该径向外直径部分地限定轴承10的外或最外直径。第二轴向端部垫圈54包括构造成接合壳体14的轴向外直径(即,下)表面58,和在其上限定第二座圈66的轴向内(即,上)表面62。轴向内表面62为平面的,并且还包括邻接地点70,这一切的目的将在下面进一步描述。示出的第二座圈66为平座圈,这意味着其垂直于轴承10的纵向轴线a。

15.轴承10还包括一件式径向内垫圈74,一件式径向内垫圈74具有在邻接地点50处与第一轴向端部垫圈26接合的第一轴向端部78(即,上端部),和在其上限定第三座圈86的第二轴向端部82(即,下端部)。第二轴向端部82还包括肋部分90,肋部分90构造成沿径向约束第三座圈86上的第二组锥形滚动元件94。示出的第三座圈86为锥形座圈,这意味着其关于轴承10的纵向轴线a为倾斜的。径向内垫圈74在截面方面为大体l形的,其中第一轴向端部78在径向方向上比第二轴向端部82薄。利用该布置,第三座圈86相对于第一轴向端部78至少部分地悬置。垫圈74具有部分地限定轴承10的开孔的径向内直径,而垫圈74的径向最外直径不延伸至轴承10的外或最外直径。

16.轴承10还包括一件式径向外垫圈98,一件式径向外垫圈98具有在其上限定第四座圈106的第一轴向端部102(即,上端部),和在邻接地点70处与第二轴向端部垫圈54接合的第二轴向端部110(即,下端部)。示出的第四座圈106为平座圈,这意味着其垂直于轴承10的纵向轴线a。径向外垫圈98在截面方面为大体l形的,其中第二轴向端部110在径向方向上比第一轴向端部102薄。利用该布置,第四座圈106相对于第二轴向端部110至少部分地悬置。

垫圈98具有部分地限定轴承10的外或最外直径的径向外直径,而垫圈98的径向最内直径不延伸至轴承10的开孔。

17.第一组锥形滚动元件46为销式保持架和滚柱组件的部分,该销式保持架和滚柱组件包括滚动元件46、穿过滚动元件46的相应纵向轴线的销114、支承销114的径向内端部的内保持架环118,以及支承销114的径向外端部的外保持架环122。第一组锥形滚动元件46支承在第一座圈38与第四座圈106之间,用于在它们上滚动。在其它实施例中,滚动元件46不需要为销式保持架和滚柱组件的部分,而是替代地,可由其它类型的保持架(诸如冲压钢、机加工钢或黄铜、聚合物等)引导。

18.第二组锥形滚动元件94也为销式保持架和滚柱组件的部分,该销式保持架和滚柱组件包括滚动元件94、穿过滚动元件94的相应纵向轴线的销126、支承销126的径向内端部的内保持架环130,以及支承销126的径向外端部的外保持架环134。第二组锥形滚动元件94支承在第二座圈66与第三座圈86之间,用于在它们上滚动。在其它实施例中,滚动元件94不需要为销式保持架和滚柱组件的部分,而是替代地,可由其它类型的保持架(诸如冲压钢、机加工钢或黄铜、聚合物等)引导。

19.如图中看到的,第一组滚动元件46从第二组滚动元件94沿径向和沿轴向偏移,并且如示出的,第一组46从第二组94沿径向向外偏移。此外,如图中看到的,两组滚动元件46,94的较小直径端部从较大直径端部沿径向向内定位。由于第二座圈66和第四座圈106中的每个为平座圈,故第一组滚动元件46和第二组滚动元件94可被说成绕着平行平面滚动。第一组滚动元件46和第二组滚动元件94被认为是与彼此不同的“系列”,因为滚动元件的几何形状(例如,端部直径和长度)以及可能的数量从第一组46至第二组94为不同的。第一组滚动元件46与第二组滚动元件94之间的径向偏移至少部分地有助于对在轴承10中使用不同“系列”的滚动元件的需要。使用不同系列的滚动元件的结果在于获得较大的轴向刚度,并且在于适应垫圈74和98的径向壁厚。此外,不同的“系列”意味着每组滚动元件46,94可具有不同的载荷额定值。

20.轴承10设计成使得提供仅四个构件,以限定四个座圈38,66,86和106,并且在结构上支承第一组滚动元件46和第二组滚动元件94。更具体而言,仅第一轴向端部垫圈26和第二轴向端部垫圈54、一件式径向内垫圈74,以及一件式径向外垫圈98用于限定示出的载荷

‑

支承构造中的四个座圈38,66,86和106。由于径向内垫圈74的第一轴向端部78在邻接地点50处直接地邻接第一轴向端部垫圈26的轴向内表面34,故没有单独的间隔件或其它插置构件设在第一轴向端部垫圈26与径向内垫圈74之间的对接部处。同样地,由于径向外垫圈98的第二轴向端部110在邻接地点70处直接地邻接第二轴向端部垫圈54的轴向内表面62,故没有单独的间隔件或其它插置构件设在第二轴向端部垫圈54与径向外垫圈98之间的对接部处。通过消除这些地点处的任何插置构件,并且因此最小化构件对接部的数量,与包括间隔件的类似布置相比,轴承10的整体轴向刚度增加。该增加的刚度导致在高加载条件之下减少的偏转和屈曲趋势。

21.在使用期间,载荷通过旋转轴18的肩部22沿轴向施加于轴承10。载荷直接地传递到第一轴向端部垫圈26的轴向外表面30上。载荷接着相等地或不相等地(取决于内部预限定的轴向设定—例如,对于线对线安装的设定而言相等地)传递到第一排滚动元件46和第二排滚动元件94上。载荷的第一部分由第一组滚动元件46承载,并且通过径向外垫圈98和

第二轴向端部垫圈54传递到壳体14中。载荷的另一部分通过径向内垫圈74传递至第二组滚动元件94,并且接着至第二轴向端部垫圈54并到壳体14中。平座圈(即,第二座圈66和第四座圈106)通过维持对锥形滚柱轴承而言特定的纯滚动运动的优势来保证组件的不受约束的径向定位。注意的是,平座圈(即,第二座圈66和第四座圈106)在构件(即,第二轴向端部垫圈54和径向外垫圈98)上,该构件(即,第二轴向端部垫圈54和径向外垫圈98)在相应组的滚动元件46,94下游(在载荷传递方向的意义上)并且将加载传递到壳体14中,而锥形或带轮廓座圈(即,第一座圈38和第三座圈86)在构件(即,第一轴向端部垫圈26和径向内垫圈74)上,该构件(即,第一轴向端部垫圈26和径向内垫圈74)在相应组的滚动元件46,94上游(在载荷传递方向的意义上)并且接收来自轴18的加载。相对于堆叠组件中的现有圆柱形滚柱轴承,该堆叠锥形滚柱轴承10确保滚柱的纯滚动运动,同时由于使用平座圈(无超静态径向安装和运行)而允许增加的速度、减少的摩擦(在座圈

‑

滚柱对接部处无滑动),以及理想的径向定位。

22.与现有的tthd和tthdfl轴承相比,轴承10的该堆叠安装布置提供增加的轴承额定值,并且在相同的固定外壳(即,轴承开孔和轴承外直径)内这样做,现有的tthd和tthdfl轴承必须配合到该相同的固定外壳中。再一次,轴承外壳由钻机设备的制造商设定,并且不可容易地修改。理论计算表明,由于该“竖直”堆叠布置,轴承额定值增加大约20%,这导致接近两倍的轴承寿命,以及提高的维护效率。对于线对线(零)轴向安装设定而言,由于平行模式安装和安装的传递方式,故存在轴向载荷的理论上相等分割。在该情况下,轴承组件额定值为两排滚动元件46,94中的较小额定滚动元件的额定值的两倍,在示出的实施例中,该较小额定滚动元件为下组滚动元件94。还存在如下可能性:通过使用该不同的额定值特征,以及相应地,关于轴承10的不同加载能力来进一步提高轴承组件额定值。内部设定(即,轴向和横向工作台(bench)设定(端隙或预载),取决于应用需求和载荷分配)的微调可通过改变径向内垫圈74的尺寸以改变轴承设定来获得。

23.径向内垫圈74和径向外垫圈98的特定但易于制造的l形几何形状可定制成在这两个构件之间产生期望的间隙或间隔,同时维持期望的弯曲刚度。注意确保间隙足够大,以适应正常的操作偏转,而没有干扰。此外,间隙应当确保轴承10内适当的油流。还可能的是,按需要在径向内垫圈74和径向外垫圈98的横向侧部内提供油孔,以在轴承10内部提供额外的油流。径向内垫圈74和径向外垫圈98可构造成接受此类附加的油孔,而不对它们的结构刚度产生负面影响。

24.在以下权利要求中阐述本发明的各种特征。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。