1.本发明涉及应力应变混合控制蠕变疲劳领域,尤其涉及一种利用晶体塑性模型模拟混合控制蠕变疲劳变形的方法。

背景技术:

2.在现代航空动力和超临界发电领域中,其关键高温核心部件承受着复杂的载荷条件,除了蠕变、疲劳以外,还有更加复杂的蠕变疲劳交互的载荷作用。通常,频繁开停车产生的温度变化使得这些部件处于应变控制的疲劳载荷中,而装备持续稳定运行过程中的恒定内压或者离心力,使高温部件承受恒应力控制的蠕变载荷作用。然而,目前绝大多数实验室对蠕变疲劳交互作用的研究仍然采用传统的应变控制的蠕变疲劳试验,很难反映上述高温部件真实复杂的运行工况。

3.abaqus作为强大的计算有限元计算软件,近几十年来被运用来解决众多工程问题、构建受力分析等,更是具有实时检测分析材料受载后复杂的变形响应的优势。其实abaqus允许用户自定义材料本构,以解决日趋复杂的工程问题,其中,基于fortran语言的材料用户自定义子程序umat使得本构方程的构建在abaqus中得以灵活的运用。用户可以根据自己的需求在umat中编写自己需要的材料本构模型,从而更好的分析解决实际问题。

4.现有的针对于应力应变混合控制的有限元分析十分有限,而从微观层面出发,基于晶体塑性理论的分析更是一片空白。

技术实现要素:

5.本发明的目的在于提供了一种利用晶体塑性模型模拟混合控制蠕变疲劳变形的方法,解决了在传统背应力演化方程的晶体塑性本构模型不能描述所研究材料在应力控制下的蠕变变形行为。

6.实现本发明目的的技术解决方案为:一种利用晶体塑性模型模拟混合控制蠕变疲劳变形的方法,包括以下步骤:

7.步骤s1、建立与待研究晶体材料相同或相似平均晶粒大小的abaqus代表性体积单元模型;

8.步骤s2、取相同材料的若干待研究晶体构成的试样,在同一温度下对部分试样进行同应变速率的应变控制疲劳试验和蠕变疲劳试验,获取应变控制的疲劳试验数据、应变控制的蠕变疲劳试验数据,再与应变控制疲劳试验相同的温度下对剩余试样开展应力控制的蠕变疲劳试验,获取混合控制的蠕变疲劳试验数据;

9.根据应变控制的疲劳试验数据,得到疲劳滞回曲线,根据应变控制的蠕变疲劳试验数据,得到应变控制的蠕变疲劳滞回曲线、应变保载阶段的应力松弛曲线,根据混合控制的蠕变疲劳试验数据,得到混合控制的蠕变疲劳滞回曲线以及应力保载阶段的蠕变曲线;

10.步骤s3、通过建立未修正的晶体塑性本构模型,利用应变控制的疲劳、蠕变疲劳载荷条件对abaqus代表性体积单元模型进行有限元计算从而得到模拟结果,并以试错法拟合

疲劳滞回曲线、蠕变疲劳滞回曲线以及应变保载阶段的应力松弛曲线,得到未修正的晶体塑性本构模型的材料参数;

11.步骤s4、将背应力演化方程修正为适合混合控制蠕变疲劳载荷的扩展背应力演化方程,并写入未修正的晶体塑性本构模型,得到修正后的晶体塑性本构模型;

12.步骤s5、用修正后的晶体塑性本构模型对abaqus代表性体积单元进行有限元计算,获得所研究晶体材料在混合控制蠕变疲劳载荷下的模拟结果,包括修正后的蠕变疲劳滞回曲线以及修正后的应力保载阶段的蠕变曲线,进一步确定修正后的晶体塑性本构模型的材料参数,进而得到最终晶体塑性本构模型;

13.步骤s6、利用最终晶体塑性本构模型模拟所研究晶体材料混合控制蠕变疲劳变形。

14.与现有技术相比,本发明的优点在于:

15.(1)本发明通过对背应力演化方程进行修正,解决了在传统背应力演化方程的晶体塑性本构模型不能描述所研究材料在应力控制下的蠕变变形行为,该修正模型既能用于应力应变混合控制的蠕变疲劳载荷,又适用于传统的应变控制的蠕变疲劳载荷已经疲劳载荷,具有较强的适用性。

16.(2)本发明实现待研究晶体材料在应变控制以及应力应变混合控制蠕变疲劳载荷下的变形行为,且具有适用性广,精度高等优点。

附图说明

17.图1为本发明的一种利用晶体塑性模型模拟混合控制蠕变疲劳变形的方法的流程图。

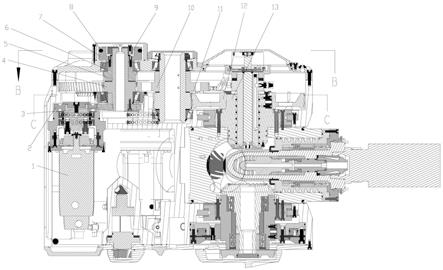

18.图2为本发明的一种利用晶体塑性模型模拟混合控制蠕变疲劳变形的方法的abaqus代表性体积单元几何模型图。

19.图3为本发明的一种利用晶体塑性模型模拟混合控制蠕变疲劳变形的方法的有限元周期性边界条件和加载条件,其中,l、r、t、b分别代表左、右、上和下四条边;1、2、3、4分别为代表性体积单元几何模型的四个角点;参考方向x、y方向,加载方向沿着x轴方向。

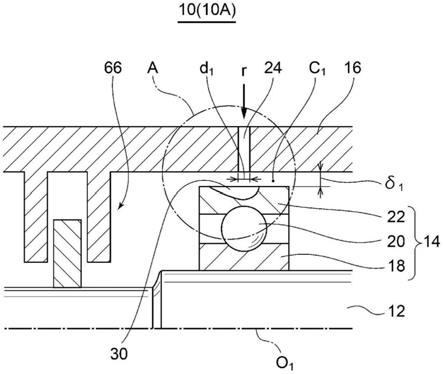

20.图4为本发明的一种利用晶体塑性模型模拟混合控制蠕变疲劳变形的方法的应力应变混合控制蠕变疲劳滞回曲线的模拟结果图。

21.图5为本发明的一种利用晶体塑性模型模拟混合控制蠕变疲劳变形的方法的应变保载阶段蠕变曲线模拟结果图。

具体实施方式

22.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

23.结合图1,本发明所述的利用晶体塑性模型模拟混合控制蠕变疲劳变形的方法,包括以下步骤:

24.步骤s1、建立所研究晶体材料相同或相似平均晶粒大小的abaqus代表性体积单元

模型,具体如下:

25.s11、根据研究材料的om图,结合作图软件photoshop、测量软件nano measurer得到材料的平均晶粒大小。

26.s12、根据代表性体积单元模型所需晶粒个数,计算出相同或相似晶粒大小的代表性体积单元模型所需要的尺寸。

27.s13、根据晶粒个数,利用voronoi算法,得到晶粒各点、晶粒晶核以及晶粒连接顺序的信息。

28.s14、利用matlab生成代表性体积单元模型所需晶粒个数的晶粒随机取向信息。

29.s15、根据代表性体积单元模型所需晶粒个数的晶粒随机取向信息、晶粒各点、晶粒晶核以及晶粒连接顺序的信息,建立第一代表性体积单元的几何模型。

30.s16、建立一个大小和第一代表性体积单元几何模型相同的第二代表性体积单元几何模型,并对第二代表性体积单元几何模型划分均匀的网格,把第一代表性体积单元几何模型和第二代表性体积单元几何模型叠放,将第二代表性体积单元几何模型网格的几何中心落在第一代表性体积单元几何模型同一晶粒中的网格划分到同一集合,并给每个集合赋予晶粒的材料参数。

31.s17、对第二代表性体积单元几何模型施加周期性边界条件以及蠕变疲劳加载条件,最终得到abaqus代表性体积单元模型。

32.步骤s2、取相同材料的若干待研究晶体构成的试样,在同一温度下对部分试样进行同应变速率的应变控制疲劳试验和蠕变疲劳试验,获取应变控制的疲劳试验数据、应变控制的蠕变疲劳试验数据,再与应变控制疲劳试验相同的温度下对剩余试样开展应力控制的蠕变疲劳试验,获取混合控制的蠕变疲劳试验数据。

33.根据应变控制的疲劳试验数据,得到疲劳滞回曲线,根据应变控制的蠕变疲劳试验数据,得到应变控制的蠕变疲劳滞回曲线、应变保载阶段的应力松弛曲线,根据混合控制的蠕变疲劳试验数据,得到混合控制的蠕变疲劳滞回曲线以及应力保载阶段的蠕变曲线。

34.步骤s3、通过建立未修正的晶体塑性本构模型方程,利用应变控制的疲劳、蠕变疲劳载荷条件对步骤s1中的abaqus代表性体积单元模型进行有限元计算,并以试错法拟合疲劳、蠕变疲劳滞回曲线以及应变保载阶段的应力松弛曲线,得到未修正的晶体塑性本构方程的材料参数,具体步骤为:

35.s31、建立未修正的晶体塑性本构模型中的动力学方程:

[0036][0037]

其中,l

p

为塑性变形速率梯度,为塑性变形梯度速率,为塑性变形梯度的逆,为第α滑移系上的剪切率,s

α

为第α滑移系上的滑移方向上的单位矢量,n

α

为第α滑移系上的滑移法向上的单位矢量。

[0038]

s32、建立未修正的晶体塑性本构模型中的塑性流动率方程:

[0039][0040]

其中,为第α滑移系上的参考剪切率,τ

α

为第α滑移系上的解析剪切应力,g

α

为第

α滑移系上的滑移阻力,χ

α

为第α滑移系上的背应力,n为流动率指数。

[0041]

s33、建立未修正的晶体塑性本构模型中的滑移阻力演化方程:

[0042][0043][0044]

其中,为第α滑移系上的滑移阻力增量,h

αα

为同一滑移系上的自硬化模量,h

αβ

为不同滑移系之间的潜在硬化模量,h0为初始硬化模量,γ为所有滑移系上的累积剪切应变,τ

s

为饱和滑移阻力,τ0为初始临界解析剪切应力,q为材料常数,为第β滑移系上的剪切率,h(γ)为中间函数。

[0045]

s34、建立未修正的晶体塑性本构模型中的背应力演化方程:

[0046][0047]

其中,c、d均为材料常数,为第α滑移系上的背应力增量。

[0048]

s35、利用应变控制的疲劳实验数据,采用试错法,将模拟结果与疲劳滞回曲线相比较,得到晶体塑性本构模型弹性常数、滑移阻力演化方程参数和背应力演化方程参数。

[0049]

s36、利用应变控制的蠕变疲劳试验数据,采用试错法,将应变保载阶段的应力松弛曲线与模拟结果相比较,确定流动率指数。

[0050]

步骤s4、将背应力演化方程修正为适合混合控制蠕变疲劳载荷的扩展背应力演化方程,并写入未修正的晶体塑性本构模型,得到修正后的晶体塑性本构模型。

[0051]

修正的扩展背应力演化方程为:

[0052][0053]

其中,a、c、d、b均为材料参数。

[0054]

步骤s5、用修正后的晶体塑性本构模型对abaqus代表性体积单元进行有限元计算,获得所研究晶体材料在混合控制蠕变疲劳载荷下的模拟结果,包括修正后的蠕变疲劳滞回曲线以及修正后的应力保载阶段的蠕变曲线,进一步确定修正后的晶体塑性本构模型的材料参数,进而得到最终晶体塑性本构模型,具体如下:

[0055]

s51、利用蠕变疲劳滞回曲线,采用试错法,将修正后的蠕变疲劳滞回曲线与混合控制的蠕变疲劳滞回曲线相比较,调整修正后的晶体塑性本构模型材料参数。

[0056]

s52、利用应力保载阶段的蠕变曲线,采用试错法,将修正后的应力保载阶段的蠕变曲线与应力保载阶段的蠕变曲线相比较,确定扩展背应力演化方程中的材料参数,进而得到最终晶体塑性本构模型。

[0057]

步骤s6、利用最终晶体塑性本构模型模拟所研究晶体材料混合控制蠕变疲劳变形。

[0058]

实施例

[0059]

选择0.4%的应变幅值,140mpa的保载应力条件,利用最终确定的晶体塑性本构模

型进行混合控制的应力应变蠕变疲劳变形模拟。

[0060]

根据本发明建立的abaqus有限元代表性体积单元几何模型以及周期性边界条件、载荷条件分别如图2、图3所示,其中,l、r、t、b分别代表左、右、上和下四条边,1、2、3、4分别为代表性体积单元几何模型的四个角点,参考方向x、y方向,加载方向沿着x轴方向。

[0061]

图4给出了由确定了材料参数的修正背应力的晶体塑性本构模型模拟的在650℃下0.4%应变幅值应力应变混合控制载荷条件下的模拟结果,其中保载应力为140mpa,保载时间为600s。图5给出了在应力保载阶段的蠕变曲线。由图4、图5可看出修正的晶体塑性本构模型能够很好的描述材料在应力应变混合控制蠕变疲劳载荷条件下的变形行为,为材料的微观变形研究提供了理论依据。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。