1.本发明涉及船舶建造技术领域,尤其涉及一种集控室单元模块化建造及装配方法和船舶。

背景技术:

2.船坞周期是制约一个船厂造船能力的主要因素,缩短船坞周期就是提高船厂造船能力。集控室内有大量舾装,主要包括集控台、配电板、空调、家具、围壁板、绝缘、甲板辅料等,如此众多的舾装工作在现有的造船模式中都在船坞内完成。由于受坞期和作业条件限制,集控室在船坞内制作的质量和进度都不够理想,因此急需提出一种集控室单元的建造方法来解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种集控室单元模块化建造及装配方法和船舶,用以解决现有技术中集控室建造质量难以控制及占用船坞周期长的难题。

4.本发明的上述目的可采用下列技术方案来实现:

5.本发明提供了一种集控室单元模块化建造及装配方法,包括:分析集控室的安装位置,并确定所述集控室与机舱室结构的至少两个共壁面;根据所述至少两个共壁面和所述集控室的几何参数为所述集控室添加至少两个独立围壁以形成六面体形式的待建造集控室单元;按照模块化建造方法制作所述集控室单元;基于所述集控室单元的底端存在水平设置的所述独立围壁,在对应该独立围壁的所述共壁面上开设多个施工孔;基于所述集控室单元靠近船尾的一端存在垂直设置的另一个所述独立围壁,在对应该独立围壁的所述共壁面靠近船艏的一侧间隔一个肋距作为该独立围壁的定位线;根据所述定位线调整所述安装位置,并将建造完成的所述集控室单元装配在所述安装位置处。

6.优选的,其中,所述按照模块化建造方法制作所述集控室单元包括:按预设标准将待建造的所述集控室单元划分为上组立和下组立;分别以所述上组立的顶封板和所述下组立中水平设置的所述独立围壁为基面采用反态施工的方式建造所述上组立和所述下组立;采用反态施工的方式分别在所述上组立和所述下组立中安装第一舾装组件;分别对所述下组立的第一涂装区域和所述上组立的第二涂装区域进行涂装处理;采用正态施工的方式将第二舾装组件安装在所述下组立中,并对所述下组立进行跟踪补漆处理;采用正态施工的方式将所述下组立和所述上组立组装为大组立,并对所述大组立进行后处理;在所述大组立的顶端安装第三舾装组件以形成所述集控室单元。

7.优选的,其中,所述后处理包括:对所述大组立的第一目标区域进行涂装处理;基于所述大组立中的焊接工作结束后,在所述大组立的第二目标区域敷设绝缘材料;在所述大组立的内部安装照明分支电缆,并对所述大组立中的舾装组件进行完整性检查。

8.优选的,其中,所述集控室单元的至少一个侧壁上的加强组件设置在其外壁面。

9.优选的,其中,基于所述集控室的侧壁与立柱之间的间距不大于100毫米,所述立

柱设置在与其对应的侧壁的外壁面上以形成待建造的所述集控室单元。

10.优选的,其中,所述在所述大组立的顶端安装第三舾装组件以形成所述集控室单元之前还包括:基于所述集控室单元带有应急逃生通道模块,将所述应急逃生通道模块作为独立组立进行建造;基于所述应急逃生通道模块建造完成后,将其与所述上组立、所述下组立装配为一体以形成所述大组立。

11.优选的,其中,所述下组立中的独立围壁距其下方的所述共壁面的垂直距离为200毫米。

12.优选的,其中,所述第一舾装组件包括碰钉、吊马、管子、穿舱件、电缆托架、走线条及灯架,其中,所述吊马为搭载结束后无需拆除的结构性吊马;和/或所述第二舾装组件包括设备基座、操作平台、配电板与集控台;和/或所述第三舾装组件包括栏杆。

13.优选的,其中,所述第一目标区域包括所述大组立的搭载缝、所述上组立和所述下组立之间的接缝。

14.本发明还提供了一种船舶,包括采用任一项前述的集控室单元模块化建造及装配方法建造及装配的所述集控室单元。

15.本发明至少具有以下特点及优点:

16.本发明能把集控室做成一个独立的六面体模块单元,从而将原来坞内做的工作移至岸上做,待集控室内部所有的设备、舾装件、甲板辅料、天花板和电缆等全部安装完毕后再把整个集控室单元吊装搭载上船,进而缩短船坞周期及船舶的建造周期。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

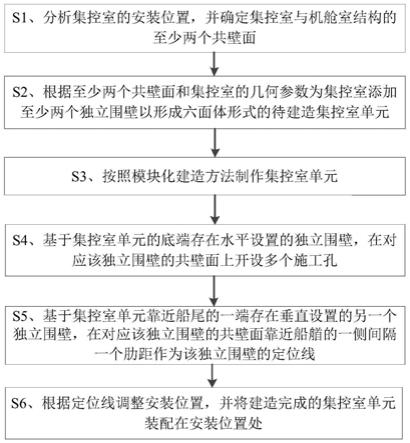

18.图1为本发明集控室单元模块化建造及装配方法的流程图;

19.图2为本发明集控室单元模块化建造及装配方法的流程图;

20.图3为本发明集控室单元模块化建造及装配方法的流程图;

21.图4为本发明集控室单元模块化建造及装配方法的流程图;

22.图5为原机舱局部布置示意图;

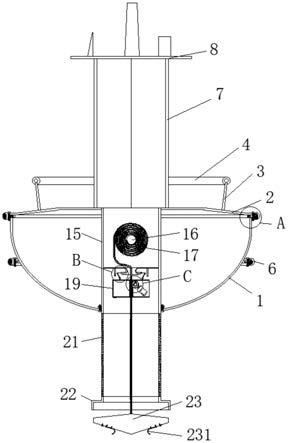

23.图6为本发明机舱局部布置示意图;

24.图7为本发明下组立的结构示意图;

25.图8为本发明上组立的结构示意图;

26.图9为本发明应急逃生通道模块组立的结构示意图;

27.图10为本发明集控室单元装配完成状态下的结构示意图;

28.图11为本发明集控室单元所在机舱二甲板的结构示意图。

29.附图标记与说明:

30.1、共壁面;11、施工孔;2、集控室单元;21、上组立;22、下组立;3、定位线;4、加强组件;5、立柱;6、应急逃生通道模块组立;l、垂直距离。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下文所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施方式一

33.本发明提供了一种集控室单元模块化建造及装配方法,请参见图1至图4,包括:

34.s1、分析集控室的安装位置,并确定集控室与机舱室结构的至少两个共壁面;

35.s2、根据至少两个共壁面和集控室的几何参数为集控室添加至少两个独立围壁以形成六面体形式的待建造集控室单元2;

36.在一些实施例中,请参见图1,集控室布置在机舱的二甲板上,其分别与机舱的后舱壁和机舱的二甲板存在共壁面,因此其自身无法形成六面体结构。本发明针对此种情形,通过增加两个独立围壁以避免与机舱结构出现共面的情形出现,从而能够形成六面体形式的待建造集控室单元2,进而便于后期模块化建造施工。

37.s3、按照模块化建造方法制作集控室单元2;

38.s4、基于集控室单元2的底端存在水平设置的独立围壁,在对应该独立围壁的共壁面1上开设多个施工孔11;

39.其中,多个施工孔11的数量和大小可以根据机舱的二甲板上的结构确定与调整,本发明通过该种设计不但能够便于工人从该些施工孔11的位置进入集控室的底部将二甲板与集控室焊接为一体,而且还能减轻船舶的结构重量。

40.s5、基于集控室单元2靠近船尾的一端存在垂直设置的另一个独立围壁,在对应该独立围壁的共壁面靠近船艏的一侧间隔一个肋距作为该独立围壁的定位线3;

41.也即集控室单元2位于船尾方向的独立围壁与位于船尾方向的机舱壁之间的间距为一个肋距,在一些优选实施例中该肋距为800毫米。本发明通过采用该种设计,能够使集控室单元2与机舱壁分离,从而便于焊接、油漆等施工。

42.s6、根据定位线3调整安装位置,并将建造完成的集控室单元2装配在安装位置处。

43.本发明能把集控室做成一个独立的六面体模块单元,从而将原来坞内做的工作移至岸上做,待集控室内部所有的设备、舾装件、甲板辅料、天花板和电缆等全部安装完毕后再把整个集控室单元2吊装搭载上船,进而缩短船坞周期及船舶的建造周期。

44.在一些实施例中,请参见图2,s3、按照模块化建造方法制作集控室单元2包括:

45.s31、按预设标准将待建造的集控室单元2划分为上组立21和下组立22;

46.s32、分别以上组立21的顶封板和下组立22中水平设置的独立围壁为基面采用反态施工的方式建造上组立21和下组立22;

47.在一些实施例中,下组立22中的独立围壁距其下方的共壁面1(即集控室所在机舱二甲板)的垂直距离l为200毫米。也即,机舱的二甲板、集控室的侧向围壁和下组立22中的独立围壁围设形成一个小隔舱,该小隔舱的高度为200毫米。本领域的技术人员应当明白,该垂直距离也可以大于200毫米,从而通过后期增加踏步的形式便于人工行走。

48.s33、采用反态施工的方式分别在上组立21和下组立22中安装第一舾装组件;

49.其中,第一舾装组件包括碰钉、吊马、管子、穿舱件、电缆托架、走线条及灯架,其

中,吊马为搭载结束后无需拆除的结构性吊马。本发明通过采用结构性吊马能够避免吊马拆除后对结构油漆造成破坏,且搭载结束后无需进行拆除,从而节约了工作量提高了工作效率。

50.本领域的技术人员应当明白,吊马的数量和设置位置是根据具体的吊装方案确定的,因此不对其进行限制。

51.s34、分别对下组立22的第一涂装区域和上组立21的第二涂装区域进行涂装处理;

52.本发明采用该种方式能够减少分段成形后舱室内打磨油漆对设备的破坏、将封闭空间涂装作业前移到开场状态,从而增加施工安全系数的同时能够提升施工的品质。

53.本领域的技术人员应当明白,第一涂装区域和第二涂装区域能根据具体设计方案确定,其能随着方案的变化进行调整,在此不对其进行限制。此外,本领域的技术人员还应该明白第一涂装区域和第二涂装区域不包括大组立的第一目标区域,也即在该步骤的涂装处理下,对大组立的第一目标区域进行涂装保留。

54.s35、采用正态施工的方式将第二舾装组件安装在下组立22中,并对下组立22进行跟踪补漆处理;

55.其中,第二舾装组件包括设备基座、操作平台、配电板与集控台。

56.s36、采用正态施工的方式将下组立22和上组立21组装为大组立,并对大组立进行后处理;

57.s37、在大组立的顶端安装第三舾装组件以形成集控室单元2。

58.其中,第三舾装组件包括栏杆。

59.在一些实施例中,请参见图3,后处理包括:

60.s361、对大组立的第一目标区域进行涂装处理;

61.其中,第一目标区域包括大组立的搭载缝(即下组力底部与机舱甲板搭载处的焊缝)、上组立21和下组立22之间的接缝。

62.s362、基于大组立中的焊接工作结束后,在大组立的第二目标区域敷设绝缘材料;

63.s363、在大组立的内部安装照明分支电缆,并对大组立中的舾装组件进行完整性检查。

64.在一些实施例中,请参见图5至图11,集控室单元2的至少一个侧壁上的加强组件4设置在其外壁面。也即,围设形成集控室单元2的四个侧壁中至少一个侧壁上的加强组件4设置在该侧壁的外壁面,其中,加强组件4包括设置在该外壁面的所有加强件,如加强筋。在一些具体实施例中,只有集控室单元2沿船宽方向设置的两个侧壁上的加强组件4反向设置在其外侧壁上。本发明采用该种设计可增大集控室的内部空间,以满足内部设备布置要求。

65.在一些实施例中,请参见图5至图11,基于集控室的侧壁与立柱5之间的间距不大于100毫米,立柱5设置在与其对应的侧壁的外壁面上以形成待建造的集控室单元2。本发明通过采用该种方法能够避免立柱5与集控室侧壁距离过近无法搭载的情形出现,同时加快了后期建造速度。

66.在一些实施例中,请参见图4,s37、在大组立的顶端安装第三舾装组件以形成集控室单元2之前还包括:

67.s364、基于集控室单元2带有应急逃生通道模块,将应急逃生通道模块作为独立组立进行建造;

68.本发明通过先分开制造上组立21、下组立22和应急逃生通道模块组立6能够避免该些结构同时在船坞内建造施工,从而能够节约船坞内的装配时间,减少船舶的建造时间。

69.s365、基于应急逃生通道模块建造完成后,将其与上组立21、下组立22装配为一体以形成大组立。

70.本发明的方法能够实现高空作业平地做、仰视作业俯视做、狭小舱室敞开做,从而改善工人作业环境、提高工人效率、减少油漆破坏。此外,本发明通过集控室模块化建造能将集控室原本船坞阶段做的大量工作前移到平台上,缩短船坞周期和码头周期。

71.实施方式二

72.本发明还提供了一种船舶,包括采用实施方式一中任一项集控室单元2模块化建造及装配方法建造及装配的集控室单元2。本领域的技术人员应当明白,该实施方式中的船舶与实施方式一中的集控室单元2模块化建造及装配方法具有相同的有益效果,在此不对其进行赘述。

73.以上,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。