一种阻燃性pu合成革及其制备方法

技术领域

1.本发明涉及水性聚氨酯复合材料制备技术领域,特别涉及一种阻燃性pu合成革,以及该阻燃性pu合成革的制备方法。

背景技术:

2.水性环保pu合成革阻燃性能的改善为打造健康、安全和环保的汽车内饰产品提供了新的技术思路,深入研究阻燃性能,提高水性环保pu合成革水平燃烧速度提高至≤80mm/min,基本达到新的国家标准《汽车内饰材料的燃烧特性》中座椅内饰材料的燃烧安全性能包括的水平燃烧性能、垂直燃烧性能、熔滴测试、烟密度、氧指数分类等各项指标要求,达成预期目标,满足客户的要求,但安全无小事,汽车内饰的环保、无毒、安全的路任重道远,我们还有进一步改善的空间。

3.主机厂对汽车内饰pu、面料的气味、甲醛含量、voc排放等指标要求越来越高,对阻燃性能加工工艺也提出了更多要求,根据现阶段国家标准gb8410

‑

2006《汽车内饰材料的燃烧特性》中内饰材料的燃烧特性必须满足以下技术要求:燃烧速度不大于100mm/min;而目前各大水性pu环保合成革虽然在气味、甲醛含量、voc排放上有一定的改进,但阻燃性能却很难持续稳定在较低水平。为此,本发明提供一种新型阻燃性pu合成革,以及该阻燃性pu合成革的制备方法。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种阻燃性pu合成革,包括基布层、接着层、表面层和表面处理层,通过对各层的组分的改善,提高其阻燃性能,从而达到提高产品寿命和改善产品成品率的目的。

5.为了实现上述目的,本发明提供一种阻燃性pu合成革,包括合成革胚料和表面处理层,所述表面处理层的组分的质量百分数为:聚氨酯89.0%~91.0%,架桥剂1.5%~3.5%,增粘剂0.5%~1.5%,平滑剂6.0%~8.0%;

6.所述合成革胚料包括基布层、接着层和表面层,所述表面层的组分的质量百分数为:聚氨酯60.8%~69.8%,架桥剂1.7%~3.7%,增粘剂2.0%~8.0%,颜料10.5%~16.5%,溶解介质12.0%~15.0%,所述溶解介质为水;

7.所述接着层的组分的质量百分数为:聚氨酯25.3%~27.7%,硬化剂35.6%~39.3%,触媒0.06%~1.04%,溶剂3.4%~5.4%,阻燃剂25.0%~35.0%,颜料0.6%~1.6%;

8.所述基布层为机织布,如纤维、棉纺、织布和不织布,所述基布层厚度为800μm~1000μm,质量为220g/m2~390g/m2。

9.所述架桥剂为多功能碳化二亚胺聚合物,所述增粘剂为碱性增粘剂,如丙烯酸类聚合物;所述平滑剂为硅系及其硅聚合物;所述硬化剂为耐黄化硬化剂,所述触媒为胺系有机酸盐形成的特殊触媒,所述溶剂为丁酮及其缩聚物,所述阻燃剂为磷系阻燃剂。

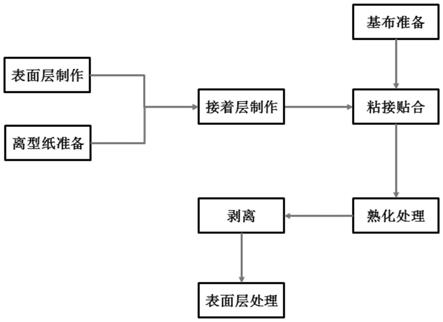

10.为了实现上述目的,本发明还提供该阻燃性pu合成革的制备方法,该制备方法包括以下步骤:

11.s1表面层制作,所述表面层制作包括配制表面层溶液、表面层溶液脱泡处理、表面层溶液涂覆加工和表面层烘干成型,得到表面层;

12.s2接着层制作,所述接着层制作包括配制接着层溶液、接着层溶液涂覆加工和接着层烘干成型,得到接着层;

13.s3粘接贴合,将步骤s1得到的表面层、步骤s2得到的接着层和所述基布层粘接贴合在一起,形成合成革胚料;

14.s4剥离,将步骤s3所述合成革胚料从离型纸模上剥离下来,得到合成革胚料;

15.s5熟化处理,将步骤s4所述合成革胚料在烘箱中熟化后并冷却,得到熟化的合成革胚料;

16.s6表面层处理,对步骤s6熟化合成革胚料进行表面层处理,得到表面处理层;所述表面层处理包括调制表面处理层液、表面处理层液涂覆加工和烘烤,得到成品合成革。

17.优选的,步骤s1~步骤s6的生产环境温度为0℃~40℃,生产环境湿度为20%~80%;步骤s1和步骤s2可以同时制作,也可以先制作步骤s1表面层,再制作步骤s2接着层。

18.进一步地,步骤s1所述配制表面层溶液的搅拌速度为600rpm~800rpm,搅拌时间为60min~65min,表面层溶液粘度3000cps~5000cps;步骤s1所述表面层溶液脱泡处理的处理时间为60min~65min。对配制好的表面层溶液用循环脱泡机进行脱泡,充分保证脱泡效果,使循环使用时防止表面层溶液在输送过程中有空气进入,以提高表面层涂覆质量。

19.优选的,步骤s1所述表面层溶液涂覆加工的速度为9m/min~11m/min,使用量为75g/m2~125g/m2;步骤s1所述表面层烘干成型温度为100℃~125℃,时间为2min~3min。

20.进一步地,步骤s2所述配制接着层溶液的搅拌速度为700rpm~1000rpm;步骤s2所述接着层溶液涂覆加工的速度为9m/min~11m/min,使用量为153g/m2~187g/m2;步骤s2所述接着层烘干成型温度为125℃~135℃,时间为2.5min~3.5min,所述接着层烘干度70%~80%。

21.进一步地,步骤s3所述粘接贴合的速度为8m/min~10m/min,粘接贴合压力0.2mpa~0.3mpa。

22.进一步地,步骤s5所述熟化处理温度为125℃~135℃,时间为2min~10min。

23.步骤s6所述调制表面处理层液的搅拌速度为400rpm~600rpm,搅拌时间为60min~65min,表面处理层液粘度1200cps~1800cps;步骤s6所述表面处理层液涂覆加工的速度为13m/min~15m/min,使用量为50g/m2~60g/m2;步骤s6所述表面处理层烘烤成型温度为95℃~130℃,时间为2min~3min。

24.相比于现有技术,本发明具有如下有益效果:

25.1、本发明的阻燃性pu合成革,包括基布层、接着层、表面层和表面处理层,通过对各层的组分的改善,使材料在火源中的可燃性降低,蔓延速度减缓,不形成大面积燃烧,离开火源后能很快自熄,不再燃烧。应用该工艺改善我司水性环保pu合成革产品的阻燃性,将原燃烧速度≤100mm/min,提高至≤80mm/min,并增加氧指数、烟密度等多项指标。

26.2、通过专门的制备方法,充分发挥原料的阻燃性,改善目前产品阻燃性不安定的问题;特别是步骤s2所述接着层制作,通过调整阻燃剂的添加量(从28.5g/

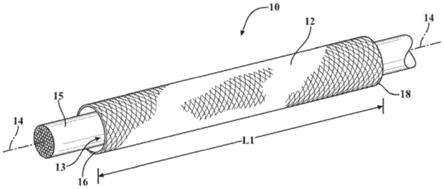

㎡

增加到31.6g/

㎡

),以及调整接着层调制液粘度(从10000cps

±

1000增加到7000cps

±

1000),改善因粘度偏大而导致的阻燃剂分散不均的问题,以提高阻燃剂涂覆质量,进而实现产品阻燃性能合格,无物性不良问题,提高良率,满足客户的需求。

27.3、本发明的阻燃性pu合成革,通过特定组分的水性聚氨酯原料和合成革结构,以及产品的组分性能及制备工艺,提高其合成革的强度,从而达到改善产品寿命的目的,提高产品竞争力。

附图说明

28.图1是本发明一种阻燃性pu合成革的制备方法工艺流程图;

29.图2是本发明一种阻燃性pu合成革的断面结构示意图;

30.图中标记:1

‑

基布层,2

‑

接着层,3

‑

表面层,4

‑

表面处理层,5

‑

合成革胚料。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明作进一步的详细说明,以使本领域技术人员能够充分理解本发明的技术内容。应理解,以下实施例用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

32.本发明提供一种阻燃性pu合成革,包括合成革胚料5和表面处理层4,该合成革胚料5包括基布层1、接着层2和表面层3,该基布层1和表面层3之间设置有接着层2,以及涂覆在表面层3上的表面处理层4。该表面处理层4包括聚氨酯、架桥剂、增粘剂和平滑剂;该表面处理层4的组分的质量百分数为:聚氨酯89.0%~91.0%,架桥剂1.5%~3.5%,增粘剂0.5%~1.5%,平滑剂6.0%~8.0%;架桥剂为多功能碳化二亚胺聚合物,增粘剂为碱性增粘剂,如丙烯酸类聚合物;平滑剂为硅系及其硅聚合物。

33.该表面层3包括聚氨酯、架桥剂、增粘剂、颜料和溶解介质;该表面层3的组分的质量百分数为:聚氨酯60.8%~69.8%,架桥剂1.7%~3.7%,增粘剂2.0%~8.0%,颜料10.5%~16.5%,溶解介质12.0%~15.0%,溶解介质为水。

34.该接着层2包括聚氨酯、硬化剂、触媒、溶剂、阻燃剂和颜料;该接着层2的组分的质量百分数为:聚氨酯25.3%~27.7%,硬化剂35.6%~39.3%,触媒0.06%~1.04%,溶剂3.4%~5.4%,阻燃剂25.0%~35.0%,颜料0.6%~1.6%;硬化剂为耐黄化硬化剂,触媒为胺系有机酸盐形成的特殊触媒,溶剂为丁酮及其缩聚物,阻燃剂为磷系阻燃剂。

35.该基布层为机织布,如纤维、棉纺、织布和不织布,最好是,基布层厚度为800μm~1000μm,其质量为220g/m2~390g/m2。

36.本发明还提供制备该阻燃性pu合成革的制备方法,该制备方法包括以下步骤:

37.s1表面层制作,表面层3制作包括配制表面层溶液、表面层溶液脱泡处理、表面层溶液涂覆加工和表面层烘干成型,得到表面层3;该配制表面层溶液的搅拌速度为600rpm~800rpm,搅拌时间为60min~65min,表面层溶液粘度3000cps~5000cps。

38.步骤s1表面层溶液脱泡处理的处理时间为60min~65min。对配制好的表面层溶液

用循环脱泡机进行脱泡,充分保证脱泡效果,使循环使用时防止表面层溶液在输送过程中有空气进入,以提高表面层涂覆质量。该表面层溶液涂覆加工的速度为9m/min~11m/min,使用量为75g/m2~125g/m2。该表面层烘干成型温度为100℃~125℃,时间为2min~3min。

39.s2接着层制作,接着层2制作包括配制接着层溶液、接着层溶液涂覆加工和接着层烘干成型,得到接着层2;该配制接着层溶液的搅拌速度为700rpm~1000rpm。该接着层溶液涂覆加工的速度为9m/min~11m/min,使用量为153g/m2~187g/m2。该接着层烘干成型温度为125℃~135℃,时间为2.5min~3.5min,接着层烘干度70%~80%。

40.s3粘接贴合,将步骤s1得到的表面层3、步骤s2得到的接着层2和基布层1粘接贴合在一起,形成合成革胚料5;该粘接贴合的速度为8m/min~10m/min,粘接贴合压力0.2mpa~0.3mpa。

41.s4剥离,将步骤s3合成革胚料5从离型纸模上剥离下来,得到合成革胚料5;

42.s5熟化处理,将步骤s4合成革胚料5在烘箱中熟化后并冷却,得到熟化的合成革胚料;该熟化处理温度为125℃~135℃,时间为2min~10min。

43.s6表面层处理,对步骤s6熟化合成革胚料进行表面层处理,得到表面处理层4;表面层处理包括调制表面处理层液、表面处理层液涂覆加工和烘烤,得到成品合成革。该配制表面处理层液的搅拌速度为400rpm~600rpm,搅拌时间为60min~65min,表面处理层液粘度1200cps~1800cps;表面处理层液涂覆加工的速度为13m/min~15m/min,使用量为50g/m2~60g/m2,该表面处理层烘烤成型温度为95℃~130℃,时间为2min~3min。

44.实施例1:

45.本实施例提供的一种阻燃性pu合成革及其制备方法,先准备好离型纸模和基布层;生产环境温度为0℃~40℃,生产环境湿度为20%~80%。

46.s1表面层制作,按照该表面层3的各材料组分,选择质量百分数为60.8%聚氨酯、2.8%架桥剂碳化二亚胺、5.0%碱性增粘剂、13.9%无机颜料氧化铁和碳黑、余量为溶解介质水制备表面层溶液;该配制表面层溶液的搅拌速度为600rpm~800rpm,搅拌时间为60min~65min,得到表面层溶液粘度为3800cps;对表面层溶液进行充分脱泡处理,处理时间为60min~65min;表面层溶液涂覆加工的速度为9m/min,使用量为75g/m2~125g/m2;表面层烘干成型,温度为100℃~125℃,时间为3.3min。

47.s2接着层制作:按照该接着层2的各材料组分,选择质量百分数为25.7%聚氨酯、35.6%耐黄化硬化剂多元醇聚氨酯、0.06%媒介胺系有机酸盐、3.4%溶剂丁酮、25.0%磷系阻燃剂、0.6%无机颜料氧化铁和碳黑,制备接着层溶液;该接着层溶液的搅拌速度为700rpm~1000rpm;该接着层溶液涂覆加工的速度为11m/min,使用量为153g/m2~187g/m2;该接着层烘干成型温度为125℃~135℃,时间为2.7min,接着层烘干度80%。

48.s3粘接贴合,将步骤s1得到的表面层3、步骤s2得到的接着层2和基布层1粘接贴合在一起,形成合成革胚料5;该粘接贴合的速度为8m/min~10m/min,粘接贴合压力0.2mpa~0.3mpa。

49.s4剥离,将步骤s3合成革胚料5从离型纸模上剥离下来,得到合成革胚料5;

50.s5熟化处理,将步骤s4合成革胚料5在烘箱中熟化后并冷却,得到熟化的合成革胚料;该熟化处理温度为125℃~135℃,时间为2min~10min。

51.s6表面层处理:按照该表面处理层4的表面处理层液各材料组分,选择质量百分数

为89.0%聚氨酯、1.5%架桥剂碳化二亚胺、0.5%碱性增粘剂、7.0%平滑剂硅,制备表面处理层液;该表面处理层液的搅拌速度为400rpm~600rpm,搅拌时间为60min~65min,表面处理层液粘度1500cps;该表面处理层液涂覆加工的速度为13m/min,使用量为50g/m2~60g/m2,该表面处理层烘烤成型温度为95℃~130℃,时间为3min。

52.按照上述方法制备的阻燃性pu合成革进行性能检测,结果参见表1。从表1中的对比例可以看出,本发明的阻燃性pu合成革各项性能得以大幅度提高,其中在相同变形量条件下,充分发挥原料的阻燃性,改善目前产品阻燃性不安定的问题,进而实现产品阻燃性能合格,无其他物性不良问题,提高良率,满足基准及客户的需求。

53.实施例2:

54.本实施例提供的另一种阻燃性pu合成革及其制备方法,与实施例1的区别在于:

55.s1表面层制作,按照该表面层3的各材料组分,选择质量百分数为64.8%聚氨酯、1.7%架桥剂碳化二亚胺、8.0%碱性增粘剂、16.5%无机颜料氧化铁和碳黑、余量为溶解介质水制备表面层溶液;该配制表面层溶液的搅拌速度为600rpm~800rpm,搅拌时间为60min~65min,得到表面层溶液粘度为4500cps;对表面层溶液进行充分脱泡处理,处理时间为60min~65min;表面层溶液涂覆加工的速度为11m/min,使用量为75g/m2~125g/m2;表面层烘干成型,温度为100℃~125℃,时间为2.7min。

56.s2接着层制作:按照该接着层2的各材料组分,选择质量百分数为26.7%聚氨酯、37.5%耐黄化硬化剂多元醇聚氨酯、1.04%媒介胺系有机酸盐、4.4%溶剂丁酮、30.0%磷系阻燃剂、1.0%无机颜料氧化铁和碳黑,制备接着层溶液;该接着层溶液的搅拌速度为700rpm~1000rpm;该接着层溶液涂覆加工的速度为10m/min,使用量为153g/m2~187g/m2;该接着层烘干成型温度为125℃~135℃,时间为3min,接着层烘干度75%。

57.s6表面层处理:按照该表面处理层4的表面处理层液各材料组分,选择质量百分数为91.0%聚氨酯、3.5%架桥剂碳化二亚胺、1.5%碱性增粘剂、8.0%平滑剂硅,制备表面处理层液;该表面处理层液的搅拌速度为400rpm~600rpm,搅拌时间为60min~65min,表面处理层液粘度1800cps;该表面处理层液涂覆加工的速度为12m/min,使用量为50g/m2~60g/m2,该表面处理层烘烤成型温度为95℃~130℃,时间为2min。

58.按照上述方法制备的阻燃性pu合成革进行性能检测,结果参见表1。

59.实施例3:

60.本实施例提供的再一种阻燃性pu合成革及其制备方法,与实施例1的区别在于:

61.s1表面层制作,按照该表面层3的各材料组分,选择质量百分数为69.8%聚氨酯、3.7%架桥剂碳化二亚胺、2.0%碱性增粘剂、10.5%无机颜料氧化铁和碳黑、余量为溶解介质水制备表面层溶液;该配制表面层溶液的搅拌速度为600rpm~800rpm,搅拌时间为60min~65min,得到表面层溶液粘度为4500cps;对表面层溶液进行充分脱泡处理,处理时间为60min~65min;表面层溶液涂覆加工的速度为10m/min,使用量为75g/m2~125g/m2;表面层烘干成型,温度为100℃~125℃,时间为3min。

62.s2接着层制作:按照该接着层2的各材料组分,选择质量百分数为27.7%聚氨酯、39.3%耐黄化硬化剂多元醇聚氨酯、1.04%媒介胺系有机酸盐、5.4%溶剂丁酮、35.0%磷系阻燃剂、1.6%无机颜料氧化铁和碳黑,制备接着层溶液;该接着层溶液的搅拌速度为700rpm~1000rpm;该接着层溶液涂覆加工的速度为9m/min,使用量为153g/m2~187g/m2;该

接着层烘干成型温度为125℃~135℃,时间为3.3min,接着层烘干度70%。

63.s6表面层处理:按照该表面处理层4的表面处理层液各材料组分,选择质量百分数为90.0%聚氨酯、2.5%架桥剂碳化二亚胺、0.75%碱性增粘剂、6.0%平滑剂硅,制备表面处理层液;该表面处理层液的搅拌速度为400rpm~600rpm,搅拌时间为60min~65min,表面处理层液粘度1800cps;该表面处理层液涂覆加工的速度为15m/min,使用量为50g/m2~60g/m2,该表面处理层烘烤成型温度为95℃~130℃,时间为2.5min。

64.按照上述方法制备的阻燃性pu合成革进行性能检测,结果参见表1。

[0065][0066]

通过上述实施例,我们可知,本发明的阻燃性pu合成革性能得以大幅度提高,其中在相同变形量条件下,充分发挥原料的阻燃性,改善目前产品阻燃性不安定的问题,进而实现产品阻燃性能合格,无物性不良问题,提高良率,满足客户的需求。具有广阔的应用前景。

[0067]

需要指出的是,上述较佳实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。