一种pu复合皮革及其制备方法

技术领域

1.本发明涉及聚氨酯复合材料制备技术领域,特别涉及一种pu复合皮革,以及该pu复合皮革的制备方法。

背景技术:

2.汽车内饰颜色与装饰设计需要充分考虑人性的需求,内饰的品质主要体现在内饰零件的颜色、纹理、光泽、材料、和外观装饰等方面,为客户打造一个安全、舒适、愉悦的驾乘空间,进而营造一种高品质的感受,成为赢得客户的重要手段。近年来随着社会经济的发展和市场供求关系的转变,消费者对乘用车的消费理念也产生了变化,除了对汽车功能方面的需求外,对汽车的选择也更多地加入了个人对品质和文化方面的要求,开始注重汽车内饰对汽车感官质量的影响,也更加关注细节。聚氨酯材料(polyurethane,缩写为pu)是聚氨基甲酸酯的简称,因其具有卓越的性能而被广泛应用于国民经济众多领域。

3.目前,国内外的一些内饰制造厂商使用聚氨酯材料制造复合皮革,产品品质波动很大,表面处理加工作为pu合成革加工的最后一道工序,对产品的品质有着很大的影响。主要体现在表面处理辊涂式加工受到原料流平性的限制,产品目面黑点、涂抹不均、手感剂分散不均、气泡及磨耗性差等问题。为此,本发明提供一种新型pu复合皮革,以及该pu复合皮革的制备方法。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种pu复合皮革,包括基布层、接着层、表面层和表面处理层,通过对表面处理层的组分的改善,使其表面层能改善易发生涂覆气泡、表面品位不良的问题。

5.为了实现上述目的,本发明提供一种pu复合皮革,包括皮革胚料和表面处理层,所述表面处理层的各材料组分的质量百分数为:聚氨酯85.6%~90.2%,架桥剂3.7%~4.5%,增粘剂0.5%~1.0%,平滑剂6.2%~8.3%;

6.所述皮革胚料包括基布层、接着层和表面层,所述表面层的各材料组分的质量百分数为:聚氨酯50.5%~69.1%,颜料9.9%~16.5%,溶解介质26%~28%,所述溶解介质为mek和dmf;

7.所述接着层的各材料组分的质量百分数为:聚氨酯25.7%~27.7%,硬化剂54.7%~56.7%,触媒0.04%~1.04%,溶剂3.4%~5.4%,阻燃剂10.6%~12.6%,颜料0.6%~2.6%;

8.所述基布层为机织布,如纤维、棉纺、织布和不织布;最好是,所述基布层厚度为800μm~1000μm,其质量为220g/m2~390g/m2。

9.所述架桥剂为多功能碳化二亚胺聚合物,所述增粘剂为碱性增粘剂,如丙烯酸类聚合物;所述平滑剂为硅系及其硅聚合物。

10.所述硬化剂为耐黄化硬化剂,所述触媒为胺系有机酸盐形成的特殊触媒,所述溶

剂为丁酮及其缩聚物,所述阻燃剂为磷系阻燃剂。

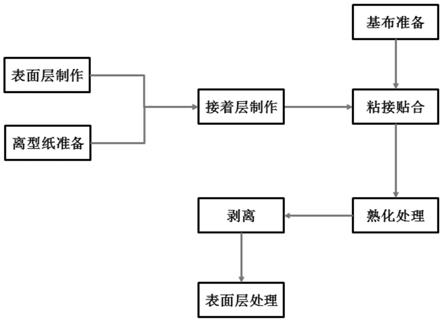

11.为了实现上述目的,本发明还提供制备该pu复合皮革的制备方法,该制备方法包括以下步骤:

12.s1表面层制作,所述表面层制作包括配制表面层溶液、表面层溶液脱泡处理、表面层溶液涂覆加工和表面层烘干成型,得到表面层;

13.s2接着层制作,所述接着层制作包括配制接着层溶液、接着层溶液涂覆加工和接着层烘干成型,得到接着层;

14.s3粘接贴合,将步骤s1得到的表面层、步骤s2得到的接着层和所述基布层粘接贴合在一起,形成皮革胚料;

15.s4剥离,将步骤s3所述皮革胚料从离型纸模上剥离下来,得到皮革胚料;

16.s5熟化处理,将步骤s4所述皮革胚料在烘箱中熟化后并冷却,得到熟化的皮革胚料;

17.s6表面层处理,对步骤s6熟化皮革胚料进行表面层处理,得到表面处理层;所述表面层处理包括调制表面处理层液、表面处理层液涂覆加工和烘烤,得到成品pu复合皮革。

18.优选的,步骤s1~步骤s6的生产环境温度为0℃~40℃,生产环境湿度为20%~80%;优选的,步骤s1和步骤s2可以同时制作,也可以先制作步骤s1表面层,再制作步骤s2接着层;

19.进一步地,步骤s1所述配制表面层溶液的搅拌速度为350rpm~450rpm,搅拌时间为60min~65min,表面层溶液粘度2000cps~3000cps。

20.优选的,步骤s1所述表面层溶液脱泡处理的处理时间为60min~65min。对配制好的表面层溶液用循环脱泡机进行脱泡,充分保证脱泡效果,使循环使用时防止表面层溶液在输送过程中有空气进入,以提高表面层涂覆质量。

21.优选的,步骤s1所述表面层溶液涂覆加工的速度为9m/min~11m/min,使用量为35g/m2~45g/m2。步骤s1所述表面层烘干成型温度为100℃~125℃,时间为2min~3min。

22.进一步地,步骤s2所述配制接着层溶液的搅拌速度为800rpm~1000rpm。步骤s2所述接着层溶液涂覆加工的速度为9m/min~11m/min,使用量为153g/m2~187g/m2。步骤s2所述接着层烘干成型温度为125℃~135℃,时间为2.5min~3.5min,所述接着层烘干度70%~80%。

23.进一步地,步骤s3所述粘接贴合的速度为8m/min~10m/min,粘接贴合压力0.25mpa~0.35mpa。

24.进一步地,步骤s5所述熟化处理温度为125℃~135℃,时间为2min~10min。

25.步骤s6所述调制表面处理层液的搅拌速度为350rpm~450rpm,搅拌时间为60min~65min,表面处理层液粘度1000cps~2000cps。

26.优选的,步骤s6所述表面处理层液涂覆加工的速度为11m/min~13m/min,使用量为50g/m2~60g/m2。步骤s6所述表面处理层烘烤成型温度为95℃~130℃,时间为2min~3min。

27.相比于现有技术,本发明具有如下有益效果:

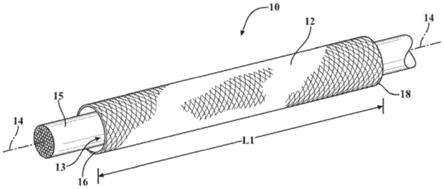

28.1、本发明的pu聚氨酯复合皮革,包括基布层、接着层、表面层和表面处理层,通过对各层的组分的改善,在不同变形量条件下,该pu合成革强度涂覆气泡不再发生,表面张力

也能保持稳定,耐磨耗性好(载荷为9.8n时,循环30000次,复合皮革顶角无白化和折叠白花问题)。

29.2、另外,通过专门的制备方法,充分发挥原料的分散性、流平性,改善目前涂覆时发生的涂抹不均的问题,产品目面无黑点、涂抹不均、手感剂分散均匀、无气泡及磨耗性优良;进而实现产品的平整、完美,提高良率,满足客户的需求。特别是步骤s1所述表面层溶液脱泡处理的处理时间为60min~65min。对配制好的表面层溶液用循环脱泡机进行脱泡,充分保证脱泡效果,使循环使用时防止表面层溶液在输送过程中有空气进入,以提高表面层涂覆质量。

30.3、本发明的pu聚氨酯复合皮革,通过特定组分的pu聚氨酯原料和复合皮革结构,以及产品的组分性能及制备工艺,提高其复合皮革的强度,从而达到改善产品寿命的目的,提高产品竞争力。

附图说明

31.图1是本发明一种pu复合皮革的制备方法工艺流程图;

32.图2是本发明一种pu复合皮革的断面结构示意图;

33.图中标记:1

‑

基布层,2

‑

接着层,3

‑

表面层,4

‑

表面处理层,5

‑

皮革胚料。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明作进一步的详细说明,以使本领域技术人员能够充分理解本发明的技术内容。应理解,以下实施例用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

35.本发明提供一种pu合成皮革,包括皮革胚料5和表面处理层4,该皮革胚料5包括基布层1、接着层2和表面层3,该基布层1和表面层3之间设置有接着层2,以及涂覆在表面层3上的表面处理层4;该表面处理层4包括聚氨酯、架桥剂、增粘剂和平滑剂;该表面处理层4的各材料组分的质量百分数为:聚氨酯85.6%~90.2%,架桥剂3.7%~4.5%,增粘剂0.5%~1.0%,平滑剂6.2%~8.3%;架桥剂为多功能碳化二亚胺聚合物,增粘剂为碱性增粘剂,如丙烯酸类聚合物;平滑剂为硅系及其硅聚合物。

36.该表面层3包括聚氨酯、颜料和溶解介质;该表面层3的各材料组分的质量百分数为:聚氨酯50.5%~69.1%,颜料9.9%~16.5%,溶解介质26%~28%,所述溶解介质为mek和dmf。

37.该接着层2包括聚氨酯、硬化剂、触媒、溶剂、阻燃剂和颜料;该接着层2的各材料组分的质量百分数为:聚氨酯25.7%~27.7%,硬化剂54.7%~56.7%,触媒0.04%~1.04%,溶剂3.4%~5.4%,阻燃剂10.6%~12.6%,颜料0.6%~2.6%;硬化剂为耐黄化硬化剂,触媒为胺系有机酸盐形成的特殊触媒,溶剂为丁酮及其缩聚物,阻燃剂为磷系阻燃剂。

38.该基布层1为机织布,如纤维、棉纺、织布和不织布;该基布层厚度为800μm~1000μ

m,其质量为220g/m2~390g/m2。

39.本发明还提供制备该合成皮革的制备方法,该制备方法包括以下步骤:

40.s1表面层制作,表面层3制作包括配制表面层溶液、表面层溶液脱泡处理、表面层溶液涂覆加工和表面层烘干成型,得到表面层3;该配制表面层溶液的搅拌速度为350rpm~450rpm,搅拌时间为60min~65min,表面层溶液粘度2000cps~3000cps。

41.步骤s1表面层溶液脱泡处理的处理时间为60min~65min。对配制好的表面层溶液用循环脱泡机进行脱泡,充分保证脱泡效果,使循环使用时防止表面层溶液在输送过程中有空气进入,以提高表面层涂覆质量。该表面层溶液涂覆加工的速度为9m/min~11m/min,使用量为35g/m2~45g/m2。该表面层烘干成型温度为100℃~125℃,时间为2min~3min。

42.s2接着层制作,接着层2制作包括配制接着层溶液、接着层溶液涂覆加工和接着层烘干成型,得到接着层2;该配制接着层溶液的搅拌速度为350rpm~450rpm。该接着层溶液涂覆加工的速度为9m/min~11m/min,使用量为153g/m2~187g/m2。该接着层烘干成型温度为125℃~135℃,时间为2.5min~3.5min,接着层烘干度70%~80%;

43.s3粘接贴合,将步骤s1得到的表面层3、步骤s2得到的接着层2和基布层1粘接贴合在一起,形成皮革胚料5;该粘接贴合的速度为8m/min~10m/min,粘接贴合压力0.2mpa~0.3mpa;

44.s4剥离,将步骤s3皮革胚料5从离型纸模上剥离下来,得到皮革胚料5;

45.s5熟化处理,将步骤s4皮革胚料5在烘箱中熟化后并冷却,得到熟化的皮革胚料;该熟化处理温度为125℃~135℃,时间为2min~10min;

46.s6表面层处理,对步骤s6熟化皮革胚料进行表面层处理,得到表面处理层4;表面层处理包括调制表面处理层液、表面处理层液涂覆加工和烘烤,得到成品复合皮革。该配制表面处理层液的搅拌速度为350rpm~450rpm,搅拌时间为60min~65min,表面处理层液粘度700cps~1000cps;表面处理层液涂覆加工的速度为13m/min~15m/min,使用量为50g/m2~60g/m2,该表面处理层烘烤成型温度为95℃~130℃,时间为2min~3min。

47.步骤s1~步骤s6的生产环境温度为0℃~40℃,生产环境湿度为20%~80%;步骤s1和步骤s2可以同时制作,也可以先制作步骤s1表面层3,再制作步骤s2接着层2。

48.实施例1:

49.本实施例提供的一种pu合成皮革的制备方法:先准备好离型纸模和基布层;生产环境温度为0℃~40℃,生产环境湿度为20%~80%。

50.s1表面层制作,按照该表面层3的各材料组份,选择质量百分数为57.4%聚氨酯、13.9%无机颜料氧化铁和碳黑,余量为溶解介质mek和dmf制备表面层溶液;该配制表面层溶液的搅拌速度为350rpm~450rpm,搅拌时间为60min~65min,得到表面层溶液粘度为2000cps~3000cps;对表面层溶液进行充分脱泡处理,处理时间为60min~65min;表面层溶液涂覆加工的速度为9m/min,使用量为35g/m2~45g/m2;表面层烘干成型,温度为100℃~125℃,时间为3min。

51.s2接着层制作:按照该接着层2的各材料组分,选择质量百分数为25.7%聚氨酯、54.5%耐黄化硬化剂多元醇聚氨酯、0.8%媒介胺系有机酸盐、4.4%溶剂丁酮、14.6%磷系阻燃剂制备接着层溶液;该接着层溶液的搅拌速度为350rpm~450rpm;该接着层溶液涂覆加工的速度为11m/min,使用量为153g/m2~187g/m2;该接着层烘干成型温度为125℃~135

℃,时间为3.5min,接着层烘干度80%。

52.s3粘接贴合,将步骤s1得到的表面层3、步骤s2得到的接着层2和基布层1粘接贴合在一起,形成皮革胚料5;该粘接贴合的速度为8m/min~10m/min,粘接贴合压力0.25mpa~0.35mpa。

53.s4剥离,将步骤s3皮革胚料5从离型纸模上剥离下来,得到皮革胚料5;

54.s5熟化处理,将步骤s4皮革胚料5在烘箱中熟化后并冷却,得到熟化的皮革胚料;该熟化处理温度为125℃~135℃,时间为2min~10min。

55.s6表面层处理:按照该表面处理层4的表面处理层液各材料组分,选择质量百分数为87.9%聚氨酯、4.1%架桥剂碳化二亚胺、0.75%碱性增粘剂、7.25%平滑剂硅,余量溶解介质为水,制备表面处理层液;该表面处理层液的搅拌速度为350rpm~450rpm,搅拌时间为60min~65min,表面处理层液粘度1500cps;该表面处理层液涂覆加工的速度为13m/min,使用量为50g/m2~60g/m2,该表面处理层烘烤成型温度为95℃~130℃,时间为3min。

56.按照上述方法制备的水性聚氨酯复合皮革进行性能检测,结果参见表1;从表1中的对比例可以看出,本发明的聚氨酯合成革性能得以大幅度提高,其中在不同变形量条件下,该pu合成革强度涂覆气泡不再发生,表面张力也能保持稳定,耐磨耗性(载荷9.8n,循环30000次)无破损、露底等异常,顶角白化和折叠白化也基本不再发生。

57.实施例2:

58.本实施例提供的另一种pu合成皮革及其制备方法,与实施例1的区别在于:

59.s1表面层制作,按照该表面层3的各材料组分,选择质量百分数为50.4%聚氨酯、1.7%架桥剂碳化二亚胺、8.0%碱性增粘剂、16.5%无机颜料氧化铁和碳黑、余量为溶解介质mek和dmf制备表面层溶液;该配制表面层溶液的搅拌速度为350rpm~450rpm,搅拌时间为60min~65min,得到表面层溶液粘度为2000cps~3000cps;对表面层溶液进行充分脱泡处理,处理时间为30min~35min;表面层溶液涂覆加工的速度为10m/min,使用量为30g/m2~35g/m2;表面层烘干成型,温度为100℃~125℃,时间为3min。

60.s2接着层制作:按照该接着层2的各材料组分,选择质量百分数为26.7%聚氨酯、55.7%耐黄化硬化剂多元醇聚氨酯、1.04%媒介胺系有机酸盐、4.0%溶剂丁酮、12.2%磷系阻燃剂制备接着层溶液;该接着层溶液的搅拌速度为2300rpm~2500rpm;该接着层溶液涂覆加工的速度为10m/min,使用量为153g/m2~187g/m2;该接着层烘干成型温度为125℃~135℃,时间为2.5min,接着层烘干度75%。

61.s6表面层处理:按照该表面处理层4的表面处理层液各材料组分,选择质量百分数为90.7%聚氨酯、3.7%架桥剂碳化二亚胺、1.5%碱性增粘剂、8.1%平滑剂硅,余量溶解介质为水,制备表面处理层液;该表面处理层液的搅拌速度为350rpm~450rpm,搅拌时间为30min~35min,表面处理层液粘度600cps~800cps;该表面处理层液涂覆加工的速度为12m/min,使用量为50g/m2~60g/m2,该表面处理层烘烤成型温度为95℃~130℃,时间为3min。

62.按照上述方法制备的pu合成皮革进行性能检测,结果参见表1。

63.实施例3:

64.本实施例提供的再一种pu合成皮革及其制备方法,与实施例1的区别在于:

65.s1表面层制作,按照该表面层3的各材料组分,选择质量百分数为59.8%聚氨酯、

13.2%无机颜料氧化铁和碳黑、余量为溶解介质丁酮和二甲基甲酰胺制备表面层溶液。该配制表面层溶液的搅拌速度为350rpm~450rpm,搅拌时间为60min~65min,得到表面层溶液粘度为2000~3000cps;对表面层溶液进行充分脱泡处理,处理时间为60min~65min;表面层溶液涂覆加工的速度为10m/min,使用量为35g/m2~40g/m2;表面层烘干成型,温度为100℃~125℃,时间为3min。

66.s2接着层制作:按照该接着层2的各材料组分,选择质量百分数为27.7%聚氨酯、56.7%耐黄化硬化剂多元醇聚氨酯、0.65%媒介胺系有机酸盐、5.4%溶剂丁酮、12.6%磷系阻燃剂制备接着层溶液;该接着层溶液的搅拌速度为2300rpm~2500rpm;该接着层溶液涂覆加工的速度为10m/min,使用量为153g/m2~187g/m2;该接着层烘干成型温度为90℃~110℃,时间为2min,接着层烘干度70%。

67.s6表面层处理:按照该表面处理层4的表面处理层液各材料组分,选择质量百分数为89.7%聚氨酯、2.7%架桥剂碳化二亚胺、0.75%碱性增粘剂、6.1%平滑剂硅,余量溶解介质为水,制备表面处理层液;该表面处理层液的搅拌速度为350rpm~450rpm,搅拌时间为30min~35min,表面处理层液粘度800~1000cps;该表面处理层液涂覆加工的速度为10m/min,使用量为50g/m2~60g/m2,该表面处理层烘烤成型温度为95℃~130℃,时间为2.5~3min。

68.按照上述方法制备的pu合成皮革进行性能检测,结果参见表1。

69.表1 pu合成皮革进行性能检测表

[0070][0071]

表面处理涂层剂原料的分散性会随着混合后涂层剂粘度的变化而变化,在产品表面的涂层效果也会有很大差异,涂层滚轮的花纹(原料的分散性)对涂层效果也有一定的影响。通过上述实施例,我们可知,本发明的聚氨酯合成革性能得以大幅度提高,其中在不同变形量条件下,该pu合成革强度涂覆气泡不再发生,表面张力也能保持稳定,耐磨耗性(载荷9.8n,循环30000次),顶角白化和折叠白花也基本解决。具有广阔的应用前景。

[0072]

需要指出的是,上述较佳实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。