1.本发明属于二氧化碳气动爆破技术领域,特别涉及一种固体二氧化碳气动破岩施工智能化多功能车及其使用方法。

背景技术:

2.我国山区面积占比为69.1%,建设工程大部分涉及基岩开挖。炸药爆破是基岩开挖的传统方法,但它威力太大,当在城区施工或工程周边存在敏感建(构)物时,炸药爆破施工受到极大的限制。首先是对振动加速度、沉降变形、横向位移、地基承载力、飞石溅土等安全性指标的控制较为困难,不容易满足施工规范要求;其次是噪声太大,环境干扰严重,社会反响强烈;再次是由于其破坏性大,安全管控非常严格,审批条件苛刻,审批流程麻烦。因此,此种工况炸药爆破方案已基本被排除。

3.固体二氧化碳气动破岩原理与炸药不同,当固态二氧化碳相变为气体时,体积膨胀700多倍,如果瞬间发生,就会产生巨大的膨胀压力,利用这种膨胀压力可以破碎坚硬的岩石。二氧化碳相变属于物理过程,它的能量等级比烈性炸药低一个数量级,因此具有振动小,噪声低的特点,对周边环境的影响很小,非常适合城区和敏感建(构)筑物周边基岩开挖施工。

4.但是,现有的技术中,固体二氧化碳气动破岩施工包括物料运输、装填固体二氧化碳、搅拌封孔剂、下孔和封孔等多道施工工序,现场均采用的人工作业,机械化程度低,整体功效低,成本高,严重制约了该技术的推广应用。

技术实现要素:

5.为了解决当前固体二氧化碳气动破岩施工由于人工施工造成的功效低,成本高的问题,发明提供了一种固体二氧化碳气动破岩施工智能化多功能车,能进行物料搬运、装填固体二氧化碳、搅拌封孔剂、下孔和封孔等多项操作,能够显著提高固体二氧化碳气动破岩施工功效,降低施工成本。

6.为了实现上述目的,本发明采用的技术方案如下:

7.第一方面,本发明提供了一种固体二氧化碳气动破岩施工智能化多功能车,包括发动机、控制系统、底盘、设置于所述底盘上的车身、设置于所述车身上的驾驶室、水箱、电源、搅拌设备、封孔剂料仓、固体二氧化碳料仓、固体二氧化碳出料机、破岩装置料仓、机械臂;所述机械臂用于抓取所述破岩装置料仓中的破岩装置;所述固体二氧化碳料仓和固体二氧化碳出料机连接,所述固体二氧化碳出料机可将所述固体二氧化碳料仓中的固体二氧化碳提升并填装进入所述破岩装置内;所述搅拌设备与所述封孔剂料仓、水箱连通,所述搅拌设备设有输料管;所述发动机与所述电源连接,所述电源与所述搅拌设备、固体二氧化碳出料机、机械臂连接;所述发动机与所述底盘连接;所述控制系统与所述机械臂、搅拌设备、固体二氧化碳出料机连接。

8.作为优选,所述底盘由传动系、行驶系、转向系和制动系四部分组成;所述传动系

为液压传动系统或电力传动系统;所述行驶系为履带式行驶系统;所述转向系为动力转向系统;所述制动系为液压制动系统。

9.作为优选,所述电源包括蓄电池和发电机。

10.作为优选,所述固体二氧化碳出料机设有定位器,所述定位器可使所述固体二氧化碳出料机对准所述破岩装置。

11.作为优选,所述机械臂为关节型模式机械臂,6轴自由度;所述机械臂最大抓取能力为30kg,活动半径为2.0m,采用交流伺服驱动;所述机械臂的视觉系统配有2d视觉相机和三维激光传感器。

12.第二方面,本发明还提供了一种固体二氧化碳气动破岩施工智能化多功能车的使用方法,所述方法包括如下步骤:

13.步骤s1,在仓库中将水箱装满水、封孔剂料仓装满封孔剂、固体二氧化碳料仓装满固体二氧化碳、破岩装置料仓装满破岩装置;

14.步骤s2,司机将固体二氧化碳气动破岩施工智能化多功能车开至施工场地;

15.步骤s3,操作机械臂抓取破岩装置料仓中的一个破岩装置,调整好所述破岩装置的位置,起动固体二氧化碳出料机,固体二氧化碳出料机将所述固体二氧化碳料仓中的固体二氧化碳提升并填装进所述破岩装置中,装填好后,关闭固体二氧化碳出料机;

16.步骤s4,操作机械臂夹持填装好的所述破岩装置,下至一个钻孔孔底;

17.步骤s5,启动搅拌设备,搅拌设备对封孔剂和水自动化配料、搅拌,将封孔材料搅拌好后,启动输料管,将封孔材料灌入第一个钻孔,封好钻孔;

18.步骤s6,多功能车移动至其它钻孔,按照步骤s3~步骤s5的步骤重复操作,直至完成全部钻孔的封孔工作。

19.本发明具有如下有益效果:

20.与现有的技术相比,本发明所提供的一种固体二氧化碳气动破岩施工智能化多功能车及其使用方法,能进行物料搬运、装填固体二氧化碳、搅拌封孔剂、下孔和封孔等多项操作,能够显著提高固体二氧化碳气动破岩施工功效,降低施工成本。

21.具体优点如下:

22.第一,将人工搬运材料转为机械化运输,提高了功效。施工场地与车行道路之间一般有数十至数百米的距离,以往需要靠工人将固体二氧化碳、封孔材料、水、破岩装置等搬运至现场,20个钻孔的材料需要投入5个工人,2个小时才能完成。采用本发明的多功能车后,在仓库中装好材料,多功能车具有履带式自行系统,能够轻松爬上40度以下的山坡,将材料运达施工现场,并且无需卸货,全部工作由1个司机和1个辅助工人在0.5小时内完成,功效提高了10倍。

23.第二,将人工装填固体二氧化碳转化为自动化操作,提高了功效。固体二氧化碳的温度为零下78℃,以往由工人填装,不能直接触碰固体二氧化碳,需要铁勺慢慢装填,2人配合10分钟才能装填好一根破岩装置。采用本发明的多功能车后,操作机械臂,调整好破岩装置的位置,对准固体二氧化碳出料机,启动自动化装填,0.5分钟内可以完成,功效提高了40倍。

24.第三,将人工下孔转化为机械臂操作,提高了功效。以往需要人工拉拽破岩装置下孔,由于装填固体二氧化碳后,破岩装置重达12kg,需要2个工人配合,用绳索缓慢下至孔

底,用时约2分钟。采用本发明的多功能车后,司机操作机械臂,精准调整好破岩装置与钻孔的位置,下放绳索,0.5分钟内即可完成,功效提高了8倍。

25.第四,将人工封孔作业转化为机械化操作,提高了功效。以往需要工人称重配料,搅拌封孔剂,再将封孔剂灌入钻孔。一个钻孔需要大约60kg的封孔材料,1个工人手工搅拌和封孔需要25分钟。采用本发明的多功能车后,司机启动自动化配料搅拌机,搅拌2分钟即可达到标准,调整封孔材料下料口与钻孔的相对位置,1分钟内封好钻孔,功效提高了8倍多。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明实施例的一些实施例。

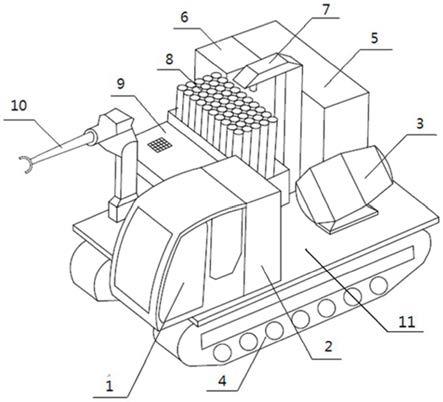

27.图1为本发明实施例固体二氧化碳气动破岩施工智能化多功能车结构示意图。

28.附图标记说明:

29.1.驾驶室;2.水箱;3.搅拌设备;4.底盘;5.封孔剂料仓;6.固体二氧化碳料仓;7.固体二氧化碳出料机;8.破岩装置料仓;9.发动机;10.机械臂;11.车身。

具体实施方式

30.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施例对本发明作详细说明。

31.实施例1

32.本实施例提供了一种固体二氧化碳气动破岩施工智能化多功能车,如图1所示,包括发动机9、控制系统、底盘4、设置于所述底盘4上的车身11、设置于所述车身11上的驾驶室1、水箱2、电源、搅拌设备3、封孔剂料仓5、固体二氧化碳料仓6、固体二氧化碳出料机7、破岩装置料仓8、机械臂10;所述机械臂10用于抓取所述破岩装置料仓8中的破岩装置;所述固体二氧化碳料仓6和固体二氧化碳出料机7连接,所述固体二氧化碳出料机7可将所述固体二氧化碳料仓6中的固体二氧化碳提升并填装进入所述破岩装置内;所述搅拌设备3与所述封孔剂料仓5、水箱2连通,所述搅拌设备3设有输料管;所述发动机9与所述电源连接,所述电源与所述搅拌设备3、固体二氧化碳出料机7、机械臂10连接;所述发动机9与所述底盘4连接;所述控制系统与所述机械臂10、搅拌设备3、固体二氧化碳出料机7连接。

33.所述底盘4由传动系、行驶系、转向系和制动系四部分组成;所述传动系可为液压传动系统或电力传动系统,本实施例的传动系采用液压传动系统;所述行驶系为履带式行驶系统;所述转向系为动力转向系统;所述制动系为液压制动系统。所述控制系统为数字控制系统,主要包括两部分:第一部分是机械臂10底层硬件控制及电子电气系统;第二部分是所述搅拌设备3、固体二氧化碳出料机7的底层硬件控制及电子电气系统。所述电源包括蓄电池和发电机。所述固体二氧化碳出料机7设有定位器,所述定位器使所述固体二氧化碳出料机7对准所述破岩装置。所述机械臂10为关节型模式机械臂,6轴自由度;所述机械臂10最大抓取能力为30kg,活动半径为2.0m,采用交流伺服驱动;所述机械臂10的视觉系统配有2d视觉相机和三维激光传感器。

34.发动机9是本发明智能化多功能车的动力系统,采用柴油发动机,发动机9布置在

车身11的右前方。发动机9的功率为80kw~300kw,本实施例中发动机的功率为120kw,额定转速为2200r/min,行车速度为20km/h。发动机布置在台车的右前方。发动机的轮廓尺寸为0.5m

×

1.0m

×

1.0m(长

×

宽

×

高)。

35.底盘4用于支撑安装发动机9、车身11,形成多功能车的整体造型,并接受发动机9的动力,使多功能车运动,保证正常行驶。底盘4额定载重为8吨。

36.底盘4由传动系、行驶系、转向系和制动系四部分组成。底盘4的传动系为液压传动系统,液压传动系统的工作压力为31.5mpa;底盘4的行驶系为履带式系统,履带板宽为500mm;底盘4的转向系为动力转向系,台车转向所需能量,只有一小部分由驾驶员提供,大部分由发动机通过动力转向装置提供;底盘4的制动系为液压制动系,液压系统的工作压力为31.5mpa。

37.车身11是驾驶员乘坐、装载货物和完成各项施工动作的载体,安装在多功能车底盘4上。

38.驾驶室1布置在车身11的左前方,供一个驾驶员操作。驾驶室尺寸为1.5m

×

1.2m

×

2.2m(长

×

宽

×

高)。

39.固体二氧化碳料仓6用于储存固体二氧化碳,具有隔热保温功能,固体二氧化碳料仓6与固体二氧化碳出料机7连接。固体二氧化碳料仓6尺寸为0.4m

×

1.0m

×

1.0m(长

×

宽

×

高),可以一次性存放0.6吨固体二氧化碳。

40.破岩装置料仓8用于储存破岩装置,破岩装置立放,开口向上,破岩装置区的尺寸为0.5m

×

1.0m

×

1.2m(长

×

宽

×

高),可以一次性存放40发破岩装置。

41.固体二氧化碳出料机7可以上下升降,四周转动,可将所述固体二氧化碳料仓6中的固体二氧化碳提升并填装进入所述破岩装置内。且定位器能使二氧化碳出料机7精确对准机械臂10抓取起的破岩装置,方便装填固体二氧化碳。固体二氧化碳出料机7尺寸为0.5m

×

1.0m

×

1.3m(长

×

宽

×

高)。

42.机械臂10为智能机械臂,用于抓取破岩装置并将其下孔。智能机械臂10的尺寸为0.5m

×

1.0m

×

3.0m(长

×

宽

×

高)。

43.水箱2用于储存搅拌用水,尺寸为1.0m

×

1.0m

×

1.0m(长

×

宽

×

高),可以装载1.0吨的水。封孔剂料仓5用于储存封孔剂材料,水箱2、封孔剂料仓5均与搅拌设备3连通,启动搅拌设备3后,搅拌设备3自动化配料、搅拌和出料。封孔剂料仓5尺寸为1.0m

×

1.0m

×

1.0m(长

×

宽

×

高),可以一次性存放2吨封孔材料;搅拌设备3尺寸为1.5m

×

1.0m

×

1.0m(长

×

宽

×

高)。

44.本实施例固体二氧化碳气动破岩施工智能化多功能车可由一名司机和一名辅助工人操作,可以在2个小时内,一次性爆破约600m3的岩石,整体功效提高约8~10倍,综合成本降低约60%。

45.本实施例还提供了一种固体二氧化碳气动破岩施工智能化多功能车的使用方法,其特征在于,所述方法包括如下步骤:

46.步骤s1,在仓库中将水箱2装满水、封孔剂料仓5装满封孔剂、固体二氧化碳料仓6装满固体二氧化碳、破岩装置料仓8装满破岩装置;

47.步骤s2,司机将固体二氧化碳气动破岩施工智能化多功能车开至施工场地;

48.步骤s3,操作机械臂10抓取破岩装置料仓6中的一个破岩装置,调整好所述破岩装

置的位置,起动固体二氧化碳出料机7,固体二氧化碳出料机7将所述固体二氧化碳料仓6中的固体二氧化碳提升并填装进所述破岩装置中,装填好后,关闭固体二氧化碳出料机7;

49.步骤s4,操作机械臂10夹持填装好的所述破岩装置,下至一个钻孔孔底;

50.步骤s5,启动搅拌设备3,搅拌设备3对封孔剂和水自动化配料、搅拌,将封孔材料搅拌好后,启动输料管,将封孔材料灌入第一个钻孔,封好钻孔;

51.步骤s6,多功能车移动至其它钻孔,按照步骤s3~步骤s5的步骤重复操作,直至完成全部钻孔的封孔工作。

52.对比例1

53.在实施例1的基础上,其他设置不变,将底盘4的行驶系由履带式行驶系统改为双轴轮式行驶系统,模拟试验表明,固体二氧化碳气动破岩施工智能化多功能车的机动性相差较大,对于场地条件较好的地段,可以完成各项任务,但对于坡度较大、缺乏便道的施工场地,轮式行驶系统将无法进场施工。

54.实施例2

55.在实施例1的基础上,其他设置不变,将底盘4的传动系由液压传动系统改为电力传动系统,模拟试验表明,同样可以实现本实施例固体二氧化碳气动破岩施工智能化多功能车的各项功能。

56.由以上技术方案可以看出,本实施例提供的固体二氧化碳气动破岩施工智能化多功能车及其使用方法,能进行物料搬运、装填固体二氧化碳、搅拌封孔剂、下孔和封孔等多项操作,能够显著提高固体二氧化碳气动破岩施工功效,降低施工成本。

57.具体优点如下:

58.第一,将人工搬运材料转为机械化运输,提高了功效。施工场地与车行道路之间一般有数十至数百米的距离,以往需要靠工人将固体二氧化碳、封孔材料、水、破岩装置等搬运至现场,20个钻孔的材料需要投入5个工人,2个小时才能完成。采用本发明的多功能车后,在仓库中装好材料,多功能车具有履带式自行系统,能够轻松爬上40度以下的山坡,将材料运达施工现场,并且无需卸货,全部工作由1个司机和1个辅助工人在0.5小时内完成,功效提高了10倍。

59.第二,将人工装填固体二氧化碳转化为自动化操作,提高了功效。固体二氧化碳的温度为零下78℃,以往由工人填装,不能直接触碰固体二氧化碳,需要铁勺慢慢装填,2人配合10分钟才能装填好一根破岩装置。采用本发明的多功能车后,操作机械臂,调整好破岩装置的位置,对准固体二氧化碳出料机,启动自动化装填,0.5分钟内可以完成,功效提高了40倍。

60.第三,将人工下孔转化为机械臂操作,提高了功效。以往需要人工拉拽破岩装置下孔,由于装填固体二氧化碳后,破岩装置重达12kg,需要2个工人配合,用绳索缓慢下至孔底,用时约2分钟。采用本发明的多功能车后,司机操作机械臂,精准调整好破岩装置与钻孔的位置,下放绳索,0.5分钟内即可完成,功效提高了8倍。

61.第四,将人工封孔作业转化为机械化操作,提高了功效。以往需要工人称重配料,搅拌封孔剂,再将封孔剂灌入钻孔。一个钻孔需要大约60kg的封孔材料,1个工人手工搅拌和封孔需要25分钟。采用本发明的多功能车后,司机启动自动化配料搅拌机,搅拌2分钟即可达到标准,调整封孔材料下料口与钻孔的相对位置,1分钟内封好钻孔,功效提高了8倍

多。

62.以上通过实施例对本发明实施例进行了详细说明,但所述内容仅为本发明实施例的示例性实施例,不能被认为用于限定本发明实施例的实施范围。本发明实施例的保护范围由权利要求书限定。凡利用本发明实施例所述的技术方案,或本领域的技术人员在本发明实施例技术方案的启发下,在本发明实施例的实质和保护范围内,设计出类似的技术方案而达到上述技术效果的,或者对申请范围所作的均等变化与改进等,均应仍归属于本发明实施例的专利涵盖保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。