1.本发明涉及隧道施工通风技术领域,特别涉及一种基于高压空气供风的隧道施工通风系统及其构建方法。

背景技术:

2.随着我国基建工程施工技术的不断发展,小断面长隧洞特点的隧道工程日益增多,该类型隧道具有开口断面小、隧道深的施工环境特点,随着隧道掘进深度的增加,隧洞内施工支洞布置逐步复杂,粉尘、co等污染物难以排除导致洞内环境逐步恶化,施工通风成为影响小断面长距离隧道施工安全和质量的突出难题。

3.尤以小断面隧道为主的长距离独头掘进过程中,受净空断面限制,难以使用大型通风设备,这与越来越苛刻的施工环境相悖,随着掘进距离的加深,常规通风系统往往难以满足洞内施工需风量要求,致使施工环境恶劣,施工人员安全难以保障,且断面布置密集,严重影响洞内的交通运输,滞后施工进度;其次,随着隧道的掘进,洞内布置的柔性风管极易出现由于长时间悬挂而造成的局部破损,随着时间推移,破损越严重,远大于可接受范围内的理论漏风值,致使风机效率低下、能耗损失严重,且不能满足洞内实际环境要求;再者,柔性风管外部轮廓不具备可塑形,在局部转角处极易出现风管形状异变致使管内局部阻力加大,风损严重,局部的褶皱与应力集中也更易使风管破损,形成恶性循环,施工通风问题亟待解决。

技术实现要素:

4.本技术的目的在于克服现有技术中常规通风系统难以满足小断面隧道长距离施工过程中通风需求的问题,提供一种基于高压空气供风的隧道施工通风系统,采用小管径的等径风管和设置在等径风管上的增压泵,实现长距离高压送风,使其满足隧道通风需求,同时减小了通风系统的占地面积,使其适用于小断面隧道施工。

5.本发明还公开了一种基于高压空气供风的隧道施工通风系统的构建方法,设计增压泵的间距和数量,使其满足施工需求,保证施工进度和安全。

6.为了实现上述发明目的,本技术提供了以下技术方案:一种基于高压空气供风的隧道施工通风系统,其特征在于,包括至少一轴流风机、至少一等径风管、至少一增压泵,所述轴流风机布设在隧道口;所述等径风管从隧道口延伸至靠近隧道掘进的掌子面;所述等径风管的内径为400

‑

600mm;所述等径风管连接所述轴流风机;所述增压泵设置在所述等径风管上用于所述等径风管内气体增压。

7.在上述技术方案中,采用轴流风机和增压泵作为通风系统的驱动力,将空气加压形成的高压气体送入隧道内,采用等径风管作为高压气体的输送管道输送至隧道掘进的掌子面附近,实现长距离送风;所述等径风管采用内径远小于常规隧道通风管道的小管径风管,保证了隧道施工车辆及器械能够正常施工,同时有利于高压气体的输送,虽然等径风管采用内径减小了,但是采用了增加泵增加了等径风管的风速,单位时间流入到隧道内的风

量相对常规隧道通风大管道而言并未减少,满足了隧道通风要求,同时减小了通风系统的占地面积,使其适用于小断面隧道施工。

8.进一步地,所述等径风管包括柔性材料制备而成的柔性段和硬质材料制备而成的硬质段;所述轴流风机与所述增压泵之间通过柔性段连通,所述增压泵延伸至靠近所述掌子面的等径风管为硬质段。所述轴流风机与所述增压泵之间采用柔性材料制备的柔性段连通,使轴流风机和增压泵之间能更好的衔接,提高密封性,减少漏风的可能;所述增压泵之间、增压泵与掌子面之间的等径风管采用硬质材料制备而成的硬质段,减少通风管道因为长时间悬挂作业而导致局部破损。

9.优选地,所述柔性段采用pvc柔性双抗软风管;所述硬质段为pvc、镀锌铁皮、pp全塑聚丙烯、钢衬塑等材料制备而成的硬质管道。

10.进一步地,所述通风系统还包括变径风管,所述变径风管的小径端与所述等径风管连通且与所述等径风管的内径相等;所述变径风管的大径端靠近所述掌子面;所述变径风管的大径端内径为1200mm~1800mm。

11.在上述技术方案中,等径风管作为高压气体的运输段,将高压气体运输至掌子面附近;所述变径风管作为高压气体的气流扩散段,

12.布置于隧道掌子面作业段附近,洞内大型出渣车辆不在该段进行作业,其直径由等径风管直径逐渐扩大至常规风管大小,约为1200mm

‑

1800mm,扩散高压气流,以保证洞内正常施工的前提下更大范围的更替洞内污染风。

13.进一步地,所述变径风管上均匀布设有若干泄流孔。优选地,所述泄流孔均匀布设,对风管出口的高压气流进行分流处理,能够有效降低管路内气流压强,减缓射流风速,并能够以弥漫的方式向掌子面均匀输送新鲜空气,避免高压气体对掌子面施工设备造成影响。

14.进一步地,当所述增加泵的数量不少于3个时,所述增压泵在等径风管上等距布设。当增压泵只需要设置一个时,增压泵的设置位置靠近径流风机,使径流风机送入的空气在未明显风速、风压下降之前增压,提高空气的风压和风速;当增压泵有两个时,第一个增压泵依然靠近径流风机设置,另一个增压泵的布设位置通过计算得到,使增压后的高压空气可以为掌子面提供足够的气流。

15.进一步地,所述隧道包括隧道左线正洞、辅助横通道和隧道右线正洞;所述隧道右线正洞和所述隧道左线正洞通过辅助横通道连通;所述轴流风机包括第一风机和第二风机,所述第一风机和第二风机均设置在所述隧道右线正洞/所述隧道左线正洞;

16.所述等径风管包括第一等径风管和第二等径风管,所述第一等径风管一端连通第一风机、另一端延伸至靠近所述隧道右线正洞/隧道左线正洞的掌子面;所述第二等径风管一端连接第二风机,另一端依次沿所述隧道右线正洞/隧道左线正洞、辅助横通道、隧道左线正洞/隧道右线正洞延伸至靠近所述隧道左线正洞/隧道右线正洞的掌子面;所述增压泵包括第一增压泵组和第二增压泵组;所述第一增压泵组设置在第一等径风管上;所述第二增压泵组设置在第二等径风管上。

17.即:当隧道为两条平行隧道或两条平行导洞时,一条隧道/一平行导洞用于进风,另一条隧道/平行导洞用于主要出风。也就是说:用于送风的轴流风机均设置在一条隧道/平行导洞洞口,然后沿该隧道/平行导洞布设等径风管,直至出现最靠近掌子面的辅助横通

道时,一等径风管继续沿当前的隧道/平行导洞布设直至靠近掌子面;另一等径风管从辅助横通道布设进入另一隧道/平行导洞,并沿这一隧道/平行导洞布设至靠近掌子面。在送风时,轴流风机从一条隧道/平行导洞向正在掘进的隧道/平行导洞掌子面送入高压空气,送入的空气从隧道/平行导洞再吹出,实现掘进的掌子面附近通风。

18.进一步地,所述等径风管包括多根风管单元,相邻的风管单元可拆卸连接;组成所述等径风管的所述风管单元数量随着隧道的掘进逐渐增加;所述增压泵的数量随着所述等径风管的延长而增加,以实现动态掌子面通风。

19.进一步地,相邻的所述风管单元通过法兰连接,且相邻所述风管单元的连接处通过密封垫和密封带密封处理,减少高压空气输送过程中漏风,减少风量损失。

20.优选地,在等径风管需要转弯的地方,根据弯道的夹角定制弧形等径风管,减少等径风管的连接点,减少风量损失;同时减低等径风管的风阻。

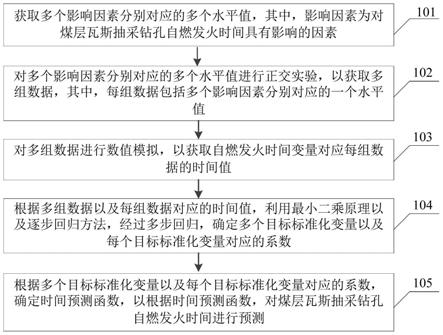

21.本发明还公开了上述基于高压空气供风的隧道通风系统的构建方法,其具体包括以下步骤:

22.根据隧道设计图和实际施工状态,获得正在开挖的隧道/待开挖隧道的类型、长度和掌子面需风量;并根据正在开挖的隧道/待开挖隧道的类型、长度和掌子面需风量设计所述轴流风机的数量、等径风管的数量、增压泵组的数量、等径风管的内径和轴流风机的功率;

23.根据理想气体方程,获取增压后等径风管内的风速;

24.根据气体连续性定律,假设增压后系统风压等于系统管路沿程阻力,计算每一等径风管上相邻增压泵的布设间距;

25.根据相邻增压泵的布设间距和隧道通风距离,确定增压泵的数量和布设位置;

26.根据增压泵的数量和布设位置在每一等径风管上布设增压泵。

27.随着隧道的掘进,掌子面的需风量变化;同时,由于等径风管和/或变径风管存在风阻,在高压空气输送过程中,高压空气的压力和流速会减低。因此为了保证送进的高压空气能满足掌子面的需风量,同时又需要降低增压泵的安装量,减少成本投入和能源浪费,需要对增压泵的布设位置进行计算确定。在上述技术方案中,根据掌子面的需风量和风管的阻力预测高压空气所需的气压,确定单次增压泵的设置距离和布设位置,避免高频率布置对洞内其他施工工序产生较大影响。同时保证了风管吹出的高压气体的气压。

28.进一步地,当通风系统设置有变径风管,且变径风管上设置有泄流孔时,泄流孔的数量和横截面积通过以下方法确定:

29.设计所述变径风管的小径端内径和大径端内径,假设所述变径风管上设置n个泄流孔、横截面积为a,根据气体连续性方程得到所述变径风管的气体连续性方程;

30.根据能量守恒定律和所述等径风管内的风速,获得所述变径风管道的气体伯努利方程;

31.联立所述变径风管的气体连续性方程和所述变径风管道的气体伯努利方程,并简化得到泄流孔参数计算方程;

32.将隧道的实际施工参数和施工标准带入泄流孔参数计算方程,得到所述泄流孔的数量和截面面积;

33.根据所述泄流孔的数量和截面面积制备变径风管,并布设变径风管。

34.与现有技术相比,本发明的具有以下有益效果:

35.本技术公开了一种基于高压空气供风的隧道施工通风系统及其构建方法,采用轴流风机和增压泵作为通风系统的驱动力,将空气加压形成的高压气体送入隧道内,采用等径风管作为高压气体的输送管道输送至隧道掘进的掌子面附近,实现长距离送风;所述等径风管采用内径远小于常规隧道通风管道的小管径风管,保证了隧道施工车辆及器械能够正常施工,同时有利于高压气体的输送。此外,所述通风系统在等径风管的远端还设置有内径逐渐变大的变径风管,并在变径风管上设置泄流孔,对末端高压气流进行分流处理,能够有效降低管路内气流压强,减缓射流风速,并能够以弥漫的方式向掌子面均匀输送新鲜空气,避免高压柱状气流致使洞内回风速度多大影响其他施工器械,或是由于高压柱状气流未能及时扩散导致局部污染物无法清除。同时,本发明还提供了一种通风系统构建方法,根据动态掘进的掌子面通风所需的需风量确定用于单次增压的增压泵所需提供给掌子面足够风量的极限距离,并以该极限距离为一个节点进行二/多次增压设备的布置,使等径风管内的风压降至初始风压的情况下又通过增设的二次增压设备(增压泵)开始增压,保证了高压气体吹出掌子面的风风压,同时减少增压泵的布设频率,避免洞内布设方式的频繁变动对洞内其他施工工序产生较大影响。此外,本发明在构建通风系统时,还对变径风管上设置的泄流孔的数量和截面面积进行设计,以确保高压风流能够从全方位从管内溢出,弥散至隧洞内死角,且有效降低风流压力,在保证单位时间内提供相同风量大小的同时,相对减缓变径风管风速,避免回风过大。

附图说明

36.图1是本发明一些实施例中公开的基于高压空气供风的隧道施工通风系统的平面示意图;

37.图2是本发明一些实施例中实现污风排出的风流路径图;

38.图3是本发明一些实施例中隧道及等径风管截面布置位置示意图;

39.图4是本发明一些实施例的等径风管的正视图;

40.图5是本发明一些实施例的变径风管的正视图;

41.图6是本发明一些实施例的等径风管的侧视图;

42.图7是本发明一些实施例的等径风管的拼接示意图;

43.其中,101

‑

隧道右线正洞,102

‑

隧道左线正洞,103

‑

辅助横通道,104

‑

掌子面,1

‑

轴流风机、2

‑

等径风管,21

‑

连接法兰,211

‑

连接孔、212

‑

连接螺栓、213

‑

螺母、3

‑

增压泵,4

‑

变径风管,41

‑

泄流孔,22

‑

质密封垫,23

‑

悬挂装置,24

‑

风管单元。

具体实施方式

44.实施例1

45.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

46.以小断面隧道为主的长距离独头掘进过程中,受净空断面限制,难以使用大型通风设备,这与越来越苛刻的施工环境相悖,随着掘进距离的加深,常规通风系统往往难以满

足洞内施工需风量要求,致使施工环境恶劣,施工人员安全难以保障,且断面布置密集,严重影响洞内的交通运输,滞后施工进度。

47.为了解决上述技术问题,发明人在本技术中提出了一种基于高压空气供风的隧道施工通风系统,参阅图1,包括至少一轴流风机、至少一等径风管、至少一增压泵,所述轴流风机布设在隧道口;所述等径风管从隧道口延伸至靠近隧道掘进的掌子面;所述等径风管的内径为400

‑

600mm;所述等径风管连接所述轴流风机;所述增压泵设置在所述等径风管上用于所述等径风管内气体增压。

48.需要说明的是,当所述隧道为单隧道或者单导洞时,所述轴流风机、等径风管设置为一个,增压泵根据隧道掘进的距离设置为一个或者多个,当增压泵设置为多个时,相邻的增压泵之间的间距相等或者相接近;使用时,轴流风机向掘进的隧道中送入气体并通过增压泵增压至所需的高压气体,然后通过等径风管送到掌子面附近,实现隧道掘进的掌子面附近通风。

49.当所述隧道为平行隧道或平行导洞时,即所述隧道包括隧道左线正洞、辅助横通道和隧道右线正洞;所述隧道右线正洞和所述隧道左线正洞通过辅助横通道连通;所述轴流风机包括第一风机和第二风机,所述第一风机和第二风机均设置在所述隧道右线正洞/所述隧道左线正洞;

50.所述等径风管包括第一等径风管和第二等径风管,所述第一等径风管一端连通第一风机、另一端延伸至靠近所述隧道右线正洞/隧道左线正洞的掌子面;所述第二等径风管一端连接第二风机,另一端依次沿所述隧道右线正洞/隧道左线正洞、辅助横通道、隧道左线正洞/隧道右线正洞延伸至靠近所述隧道左线正洞/隧道右线正洞的掌子面;所述增压泵包括第一增压泵组和第二增压泵组;所述第一增压泵组设置在第一等径风管上;所述第二增压泵组设置在第二等径风管上。

51.即:当隧道为两条平行隧道或两条平行导洞时,一条隧道/一平行导洞用于进风,另一条隧道/平行导洞用于主要出风。也就是说:参阅图2,用于送风的轴流风机均设置在一条隧道/平行导洞洞口,然后沿该隧道/平行导洞布设等径风管,直至出现最靠近掌子面的辅助横通道时,一等径风管继续沿当前的隧道/平行导洞布设直至靠近掌子面;另一等径风管从辅助横通道布设进入另一隧道/平行导洞,并沿这一隧道/平行导洞布设至靠近掌子面。在送风时,轴流风机从一条隧道/平行导洞向正在掘进的隧道/平行导洞掌子面送入高压空气,送入的空气从隧道/平行导洞再吹出,实现掘进的掌子面附近通风。

52.采用轴流风机和增压泵作为通风系统的驱动力,将空气加压形成的高压气体送入隧道内,采用等径风管作为高压气体的输送管道输送至隧道掘进的掌子面附近,实现长距离送风;所述等径风管采用内径远小于常规隧道通风管道的小管径风管,保证了隧道施工车辆及器械能够正常施工,同时有利于高压气体的输送。

53.需要说明的是,所述等径风管包括多根风管单元,相邻的风管单元可拆卸连接;组成所述等径风管的所述风管单元数量随着隧道的掘进逐渐增加;所述增压泵的数量随着所述等径风管的延长而增加,以实现动态掌子面通风。

54.优选地,每一风管单元长度在20m

‑

30m,相邻的所述风管单元通过法兰连接,且相邻所述风管单元的连接处通过密封垫和密封带密封处理,减少高压空气输送过程中漏风,减少风量损失。其具体密封处理方式可以为:法兰对接处填塞软性胶质密封垫,且法兰连接

后使用铝制密封带进行密封处理,以最大程度的减少管道连接所带来的管路漏风。

55.参阅,3、4、6、7,所述风管单元的具体结构和相邻的分管单元的连接关系具体为:

56.每一风管单元两端设置有连接法兰,每一连接法兰上设置均匀设置有若干连接孔,相邻的风管单元通过穿过连接法兰的连接螺栓和与连接螺栓螺纹连接的螺母实现相邻风管单元的连接。相邻风管单元的连接法兰之间设置有密封垫,提高密封效果。每一风管单元上均设置有悬挂装置,用于将风管单元悬挂在隧道顶部。

57.优选地,在等径风管需要转弯的地方,根据弯道的夹角定制弧形等径风管,减少等径风管的连接点,减少风量损失;同时减低等径风管的风阻。

58.在一些实施例中,所述等径风管包括柔性材料制备而成的柔性段和硬质材料制备而成的硬质段;所述轴流风机与所述增压泵之间通过柔性段连通,所述增压泵延伸至靠近所述掌子面的等径风管为硬质段。所述轴流风机与所述增压泵之间采用柔性材料制备的柔性段连通,使轴流风机和增压泵之间能更好的衔接,提高密封性,减少漏风的可能;所述增压泵之间、增压泵与掌子面之间的等径风管采用硬质材料制备而成的硬质段,减少通风管道因为长时间悬挂作业而导致局部破损。

59.优选地,所述柔性段采用pvc柔性双抗软风管;所述硬质段为pvc、镀锌铁皮、pp全塑聚丙烯、钢衬塑等材料制备而成的硬质管道。

60.在一些实施例中,当所述隧道为两条平行隧道或两条平行导洞时,所述的高压供风系统布置于隧道左线正洞外10

‑

20m范围内,以防止吸入隧道内排出污染风。

61.在一些实施例中,所述通风系统还包括变径风管,所述变径风管的小径端与所述等径风管连通且与所述等径风管的内径相等;所述变径风管的大径端靠近所述掌子面;所述变径风管的大径端内径为1200mm~1800mm,扩散高压气流,以保证洞内正常施工的前提下更大范围的更替洞内污染风。

62.在具体实施过程中,等径风管在保证洞内施工车辆及器械能够正常施工的情况下,选取较大的管路直径,以求在单位时间内为掌子面提供更大的需风量;所述的渐变径高压风管,布置于隧道掌子面作业段附近,洞内大型出渣车辆不在该段进行作业,其直径由等径风管直径逐渐扩大至常规风管大小。等径风管作为高压气体的运输段,将高压气体运输至掌子面附近;所述变径风管作为高压气体的气流扩散段,

63.在一些实施例中,参阅图5,所述变径风管上均匀布设有若干泄流孔。优选地,所述泄流孔均匀布设,对风管出口的高压气流进行分流处理,能够有效降低管路内气流压强,减缓射流风速,并能够以弥漫的方式向掌子面均匀输送新鲜空气,避免高压气体对掌子面施工设备造成影响。

64.实施例2

65.需要说明的是,上述通风系统可以通过以下方法构建:

66.s1:根据隧道设计图和实际施工状态,获得正在开挖的隧道/待开挖隧道的类型、长度和掌子面需风量;并根据正在开挖的隧道/待开挖隧道的类型、长度和掌子面需风量设计所述轴流风机的数量、等径风管的数量、增压泵组的数量、等径风管的内径和轴流风机的功率;

67.s2:根据理想气体方程,获取增压后等径风管内的风速;

68.s3:根据气体连续性定律,假设增压后系统风压等于系统管路沿程阻力,计算每一

等径风管上相邻增压泵的布设间距;

69.s4:根据相邻增压泵的布设间距和隧道通风距离,确定增压泵的数量和布设位置;

70.s5:根据增压泵的数量和布设位置在每一等径风管上布设增压泵。

71.其中,所述增压泵的数量和间距的具体计算过程如下:

72.根据理想气体方程计算在增压状态下的空气密度,其中理想气体方程为:

73.pm=ρrt

ꢀꢀ

(1)

74.其中,p为气体压强(pa);v为气体体积(m3),n为物质的量(mol),r为摩尔气体常数(j

·

mol

‑1·

k

‑1),t为绝对温度(k),m为物质的质量(g),m为物质的摩尔质量(g/mol),其数值上等于物质的分子量,ρ为气态物质的密度(kg/m3)。

75.根据相关工程参数所计算出的需风量为标准大气压环境下的空气量,其密度为1.225kg/m3,受高压泵的影响,系统全压上升,静压上升导致空气在管道内的密度状态发生改变。由于空气密度的不同,高压状态下的单位体积所含可压缩气体量实则不同,为确保施工通风能够供给掌子面单位时间相同的施工通风量,使用下式进行换算:

76.q1ρ1=q2ρ2ꢀꢀ

(2)

77.其中,q1为施工掌子面标准大气压下的需风量(m3/s);ρ1为标准大气压下空气密度(kg/m3);q2为高压状态下的掌子面需风量(m3/s);ρ2为高压状态下空气密度(kg/m3)。

78.将式(1)带入式(2)即可得到:

[0079][0080]

然后根据单位时间内的流体体积q等于风速v与截面面积a的乘积:q=va,得到此时管内风速为:

[0081][0082]

忽略局部阻力,由于高压管内风速过快,致使管路系统沿程阻力骤增,管路的摩擦阻力是风流与通风管周壁摩擦以及空气分子间的扰动和摩擦而产生的能量消耗,当管路不漏风时,沿程阻力通过下式计算:

[0083][0084]

其中,h

f

为管路的摩擦阻力(pa);λ为摩擦系数;l为管路长度(m);d为管路直径(m);v为管路内风流速度(m/s);ρ为空气密度(kg/m3)。

[0085]

为保证系统有足够的风压以克服沿程阻力,假定轴流风机初始供压为:w

p

,增压泵的增压倍数为c,因此等径风管内经过增压泵增压后的高压气体的初始压力为cw

p

;

[0086]

即要求:

[0087][0088]

当随着隧道长度的增加,施工通风系统提供静压无法克服沿程阻力时,将无法再满足掌子面的需风量,另上式左右相等,得到关于等径风管的长度l的等式,即可求得l的最大长度,可理解为增压泵增压后经长度l的输运,管内压力不再满足要求,再此位置处增加

增压设备及时加压,即:

[0089][0090]

对将前式(4)带入式(7),得:

[0091][0092]

其中:π为圆周率,取3.14;m为物质的摩尔质量,空气的摩尔质量等效为29g/mol;ρ1为流体密度,取常温20℃、常压下的空气密度1.205kg/m3;r为气体常数,空气为287j/(kg k);t绝对温度,取293k,带入上式,得:

[0093][0094]

令系数为k,则该式可以写为:

[0095][0096]

从式(10)可以知道,增压设备布置距离l与设备增压效果c(增压倍数)、管路直径d、施工通风系统初始全压w

p

呈正比;与掌子面需风量q、管路摩擦系数λ呈反比,在实际工程中设备增压效果c与设备相关,取值可以为3

‑

5;高压硬质风管取值0.4

‑

0.6m;系统初始全压w

p

由实际通风系统布置轴流风机及射流风机提供;管路摩擦系数λ根据工程实际选用高压风管材质而定;掌子面需风量q可以根据工程条件及相关行业规范中相关公式进行计算,然后通过式(10)即可求得布置间距l。

[0097]

最后,根据设备计算布置间距与实际隧道通风距离为d,可以确定增压设备布置数量n。

[0098]

最终得出该高压通风系统增压设备布置间距l与数量n分别:

[0099][0100]

在一些实施例中,所述等径风管远端连接的变径风管上还设置有泄流孔,所述泄流孔的数量和横截面积可以通过以下方法获得,以便于构建弥散效果更好的通风系统:

[0101]

设变径风管上布设的泄流孔的数量为n(个),每一泄流孔的面积为n(m2),基于能量守恒与气体连续性定律可知单位时间内流过各断面的空气质量应该相等,因此:

[0102]

v1a1ρ1=v1a1ρ1ꢀꢀ

(12)

[0103]

根据式(12),可知变径风管内的气体连续性方程为:

[0104]

ρ

a

q

a

=ρ1q1 ρ2q2

…

ρ

n

q

n

ρ

b

q

b

ꢀꢀ

(13)

[0105]

其中:ρ

a

、ρ

b

、ρ

n

分别为变径风管进口、出口、泄流孔的气体密度(kg/m3);q

a

、q

b

、q

c

分别为变径风管进口、出口、泄流孔的空气流量(m3/s)

[0106]

不可压缩的恒定流体在管道内作渐变流动时,其压力与速度沿流程各断面的变

化,服从于能量守恒定律,又称伯努利定理,所述能量守恒定律为:

[0107][0108]

空气有黏性,空气流动时有内摩擦力产生。由于附着在管道(或巷道)壁上的空气层的影响,内摩擦力阻止空气流动,为了克服内摩擦力以及其他原因产生的阻力要消耗能量。单位体积空气含有的机械能在流动过程中要减少,因此,在上式的右端应该加上风流由1断面流到2断面因克服阻力h

l1

‑2所消耗的能量,这部分能量变成热能。

[0109]

在式(4)的ρv2/2项中v是该断面的平均风速,用平均风速计算得的动能与按断面真实风速计算得的动能是不相等的,故应乘以系数k,其值大小取决于管道(或巷道)的粗糙度和断面内的流速分布。隧道通风中动能在三项能量中所占比例甚小,本身的值也小,故取k=1,最终将式(14)转化为隧道工程中适用的形式:

[0110][0111]

根据式(15),可以得到变径风管的伯努利方程:

[0112][0113]

此时得到,计算变径风管泄流孔参数的两个方程为:

[0114][0115]

忽略由克服管路沿程阻力及局部阻力所造成的能量损失,假定各泄流孔内外压强差相等,对上式进行化简得:

[0116][0117]

对(18)形式进行变换,最终的处孔洞布置数量及面积:

[0118][0119]

代入理想气体pm=ρrt方程,即可得到泄流孔数量和泄流孔截面面积的计算式:

[0120][0121]

其中:n为泄流孔数量(个);c为增压设备效果(倍);w

p

为风机供给风压(pa);ρ

b

、ρ1分别为变径风管出口、泄流孔出口空气密度;q

a

为变径风管井口流量(m3/s)。

[0122]

在本实施例中,ρ

b

、ρ1可以取常温20℃、常压下的空气密度可以取1.205kg/m3;m为物质的摩尔质量,空气的摩尔质量等效为29g/mol;r为气体常数,空气为287j/(kg k);t绝对温度,取293k;v

a

为变径风管进口风速;v

b

为变径风管出口风速;a

b

为出口面积(m2),可以按a

b

=0.25

×

π

×

d

b

计算;将这部分参数代入(20),可以得到泄流孔数量和泄流孔截面面积的一般通用公式:

[0123][0124]

代入数值,得:

[0125][0126]

最终化简,得:

[0127][0128]

其中,n为泄流孔数量(个);a1为泄流孔面积(m2);c为增压设备增压倍数(倍);w

p

为通风系统轴流风机提供的初始风压(pa);v1、v

b

分别为泄流孔出口、变径风管风管出口风速(m/s);q为掌子面需风量(m3/s);d

a

、d

b

为变径风管风管进口、出口管径(m);k1、k2、k3、m1、m2为公式系数,分别取值:k1=1.66、k2=17795.4、k3=1;m1=0.79、m2=1;其余参数均能根据实际工程或设计要求得到。

[0129]

以下以某一小断面隧道施工的通风系统的构建为例,该小断面隧道的通风长度d=3000m,掌子面面积s=10m2,经计算后需风量为16.67m3/min,高压硬质风管直径0.6m,采用pp全塑聚丙烯制成,摩擦系数λ=0.2,渐变段最终断面直径1.5m,采用pp全塑聚丙烯制成,隧道进口布置高压轴流风机提供初始风压为2000pa,增压设备提供增压的能力为c=5,泄流孔洞出口、渐变段出口风速均设置为20m/s,根据式(11)可以计算得到增压泵的最大间距和数量为:

[0130][0131]

因此在该实例中,二/多次增压设备布置数量为2台,单台布置距离为1119m。

[0132]

根据式(23)可以计算得到泄流孔的数量和横截面积:

[0133][0134][0135]

因此在该实例中,泄流孔直径d孔=0.18m,共布置35个。

[0136]

由此可见,在该小断面隧道施工的通风系统中,需要准备至少两个增压泵,两个增压泵之间的间距为1119m,其变径风管上需要均匀布设35个泄流孔,每个泄流孔的直径为0.18m。

[0137]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。