1.本发明属于桥梁绳索检测技术领域,特别是涉及一种模拟桥梁绳索镀锌钢丝的损伤检测试验方法。

背景技术:

2.随着我国道路交通行业的迅猛发展,跨越较宽河流、峡谷和江海的大跨径缆索承重体系桥梁被广泛修建。斜拉桥、悬索桥与大多数系杆拱桥都是以受拉缆索或链索作为主要承重构件的桥梁,这三类桥型设计跨度较大、受力明确、线形优美,是大跨度桥梁建设的优先选择对象。这些桥梁中大部分为缆索承重体系桥梁,缆索构件作为关键承重构件之一,随着服役时间的增长,缆索构件的损伤退化会大幅缩减桥梁耐久性。当外界水蒸气与腐蚀性水进入缆索内部并长期不能排出时,内部高强钢丝束会出现不同程度的腐蚀,并进一步引起钢丝力学性能下降。在风与车辆荷载的反复作用下疲劳性能下降,当内部钢丝腐蚀达到一定程度时,缆索会发生脆性断裂。目前,还不能准确检测缆索内镀锌钢丝的损伤程度和损伤位置,用以判定桥梁缆索镀锌钢丝的服役寿命。

3.镀锌钢丝是桥梁绳索的重要组成部分,而实际的桥梁绳索巨大,无法将其拆卸进行试验研究,给镀锌钢丝的探新研究带来了极大的阻碍。尤其是需要将磁力探测运用到桥梁绳索镀锌钢丝的检测时,实地进行检测限制极大。

技术实现要素:

4.为了解决上述问题,本发明提出了一种模拟桥梁绳索镀锌钢丝的损伤检测试验方法,能够实现桥梁绳索镀锌钢丝损伤检测的模拟,便于对桥梁绳索镀锌钢丝进行试验研究,能够实现桥梁绳索镀锌钢丝的损伤检测研究。

5.为达到上述目的,本发明采用的技术方案是:一种模拟桥梁绳索镀锌钢丝的损伤检测试验方法,包括步骤:

6.s10,将镀锌钢丝放置在钢丝磁感应信号检测实验平台中,对其磁感应信号进行检测;

7.s20,将镀锌钢丝放置在试件制作平台中,制作成试件;

8.s30,将试件放置在钢丝磁感应信号检测实验平台中,对其磁感应信号进行检测;

9.s40,对采集的镀锌钢丝磁感应信号和试件磁感应信号进行分析,判定损伤程度和位置。

10.进一步的是,在所述步骤s20中,在试件制作平台中制作试件,包括步骤:

11.先对镀锌钢丝用电子天平称重;

12.镀锌钢丝通过导线连接直流稳压电源正极,直流稳压电源负极通过导线与碳棒连接;连接好的镀锌钢丝和碳棒平行穿过两块隔板支撑,并将隔板插入腐蚀槽内并用腐蚀溶液浸没碳棒和镀锌钢丝;从而使直流稳压电源、碳棒、镀锌钢丝和氯化钠溶液形成一个串联的闭合回路;

13.将直流稳压电源的电流调节至最低值,再调节直流稳压电源的电压调节,给定一个保护电压;再调节电流,此时直流稳压电源稳定输出设定电流,并开始计数;

14.对镀锌钢丝的腐蚀程度记录的各阶段时间,并对每个阶段腐蚀的镀锌钢丝进行称重,得到镀锌钢丝腐蚀后的质量损失量,并对不同腐蚀程度的镀锌钢丝标号,创造镀锌钢丝腐蚀疲劳的耦合损伤。

15.进一步的是,所述腐蚀溶液采用氯化钠浓度5%的溶液。

16.进一步的是,将镀锌钢丝与导线连接处以及导线与碳棒连接处均用防水胶带粘结,防止与溶液接触。

17.本发明采用经济合理的方式对镀锌钢丝进行电化学加速电解腐蚀,相较于通过盐雾腐蚀试验箱既减少了经济成本和时间成本。镀锌钢丝在通电条件下,与电解质溶液接触时会发生原电池反应,镀锌覆盖层首先反应失去电子而被氧化发生电化学腐蚀,镀锌覆盖层反应完全里面的钢铁与电解质溶液接触反应。用5%浓度的氯化钠溶液做电解质溶液,更加容易获得,成本低,导电性能良好,可以更好的与镀锌钢丝接触反应。镀锌钢丝与碳棒的平行放置且长短一样,减少反应后的反应产物沉淀,带来的两者与电解质溶液接触不均匀的影响。利用不透水胶带对需要保护的镀锌钢丝部位进行包裹覆盖保护,隔绝与电解质溶液的接触,即可对镀锌钢丝进行理想化的局部腐蚀。通过调节直流稳压电源的电流大小和腐蚀时间,进行镀锌钢丝腐蚀程度的控制。

18.进一步的是,将镀锌钢丝或试件放置在检测钢丝磁感应信号的实验平台中,环绕采集磁感应信号,通过移动磁传感探头对试件进行检测,采集试件的全方位磁感应信号数据,并将所采集发数据发送至计算机端。

19.进一步的是,在所述检测钢丝磁感应信号的实验平台中通过镀锌钢丝的磁场由磁传感器激励磁场并收集通过镀锌钢丝的磁感应强度信号。

20.进一步的是,在步骤s10中,将镀锌钢丝放置在钢丝磁感应信号检测实验平台中,对其磁感应信号进行检测;根据镀锌钢丝的长度建立对应的数据轴,在所述数据轴上设置有镀锌钢丝横向定位坐标,在每个定位坐标位置处录入相应位置的镀锌钢丝磁感应信号数据;

21.在步骤s40中,将试件放置在钢丝磁感应信号检测实验平台中,对其磁感应信号进行检测;根据镀锌钢丝的数据轴,在每个定位坐标位置处录入相应位置的试件磁感应信号数据。

22.进一步的是,在所述步骤s40中,对采集的磁感应信号进行分析,包括步骤:

23.s41,通过磁感应强度,计算镀锌钢丝或试件的横截面积;分别对镀锌钢丝磁感应信号和试件磁感应信号进行计算,获取数据轴上每个横向定位坐标点处的镀锌钢丝或试件的横截面积;

24.s42,根据对每个横向定位坐标点处的镀锌钢丝的横截面积h

int_i

和试件的横截面积h

test_i

比较,获得横截面积差值δh

i

=h

int_i

‑

h

test_i

;

25.s43,根据横截面积差值δh

i

判定损伤程度,根据横截面积差值存在的定位坐标点确定损伤位置。

26.进一步的是,计算镀锌钢丝或试件的横截面积:

27.所述镀锌钢丝的横截面积为h

int_i

=b

int_i

/μ;其中,b

int_i

为第i定位坐标点的镀锌

钢丝磁感应强度;

28.所述试件的横截面积为h

test_i

=b

test_i

/μ;其中,b

test_i

为第i定位坐标点的试件磁感应强度,μ为镀锌钢丝的磁导率。

29.采用本技术方案的有益效果:

30.本发明通过采用电化学原理模拟桥梁缆索内的镀锌钢丝在使用过程中的腐蚀,通过对通过镀锌钢丝电流大小和持续时间的控制,判断镀锌钢丝的腐蚀程度。由以上操作镀锌钢丝遭到了不同部位、不同程度的损伤,将其装载于自行设计的钢丝磁力平台进行镀锌钢丝的损伤检测,并经过对镀锌钢丝磁感应信号和试件磁感应信号进行分析,能够有效确定镀锌钢丝的损伤破坏程度和破坏位置。

31.本发明实现桥梁绳索镀锌钢丝损伤检测的模拟,便于对桥梁绳索镀锌钢丝进行试验研究,能够实现桥梁绳索镀锌钢丝的损伤检测研究,为后期通过电磁检测桥梁绳索提供了重要的理论和试验支撑。

附图说明

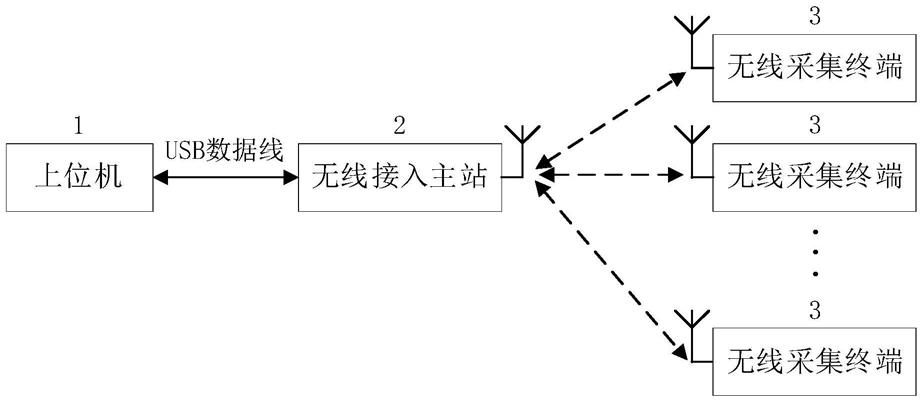

32.图1为本发明的一种模拟桥梁绳索镀锌钢丝的损伤检测试验方法流程示意图。

具体实施方式

33.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明作进一步阐述。

34.在本实施例中,参见图1所示,本发明提出了一种模拟桥梁绳索镀锌钢丝的损伤检测试验方法,包括步骤:

35.s10,将镀锌钢丝放置在钢丝磁感应信号检测实验平台中,对其磁感应信号进行检测;

36.s20,将镀锌钢丝放置在试件制作平台中,制作成试件;

37.s30,将试件放置在钢丝磁感应信号检测实验平台中,对其磁感应信号进行检测;

38.s40,对采集的镀锌钢丝磁感应信号和试件磁感应信号进行分析,判定损伤程度和位置。

39.作为上述实施例的优化方案,在所述步骤s20中,在试件制作平台中制作试件,包括步骤:

40.先对镀锌钢丝用电子天平称重;

41.镀锌钢丝通过导线连接直流稳压电源正极,直流稳压电源负极通过导线与碳棒连接;连接好的镀锌钢丝和碳棒平行穿过两块隔板支撑,并将隔板插入腐蚀槽内并用腐蚀溶液浸没碳棒和镀锌钢丝;从而使直流稳压电源、碳棒、镀锌钢丝和氯化钠溶液形成一个串联的闭合回路;

42.将直流稳压电源的电流调节至最低值,再调节直流稳压电源的电压调节,给定一个保护电压;再将电流调节至0.5a,此时直流稳压电源稳定输出0.5a的电流,并开始计数;

43.对镀锌钢丝的腐蚀程度用计时器记录的时间进行控制,分别为6h、12h、18h和24h;并对每个阶段腐蚀的镀锌钢丝进行称重,得到镀锌钢丝腐蚀后的质量损失量,并对不同腐蚀程度的镀锌钢丝标号,创造镀锌钢丝腐蚀疲劳的耦合损伤。

44.优选的,所述腐蚀溶液采用氯化钠浓度5%的溶液。

45.优选的,将镀锌钢丝与导线连接处以及导线与碳棒连接处均用防水胶带粘结,防止与溶液接触。

46.本发明采用经济合理的方式对镀锌钢丝进行电化学加速电解腐蚀,相较于通过盐雾腐蚀试验箱既减少了经济成本和时间成本。镀锌钢丝在通电条件下,与电解质溶液接触时会发生原电池反应,镀锌覆盖层首先反应失去电子而被氧化发生电化学腐蚀,镀锌覆盖层反应完全里面的钢铁与电解质溶液接触反应。用5%浓度的氯化钠溶液做电解质溶液,更加容易获得,成本低,导电性能良好,可以更好的与镀锌钢丝接触反应。镀锌钢丝与碳棒的平行放置且长短一样,减少反应后的反应产物沉淀,带来的两者与电解质溶液接触不均匀的影响。利用不透水胶带对需要保护的镀锌钢丝部位进行包裹覆盖保护,隔绝与电解质溶液的接触,即可对镀锌钢丝进行理想化的局部腐蚀。通过调节直流稳压电源的电流大小和腐蚀时间,进行镀锌钢丝腐蚀程度的控制。

47.作为上述实施例的优化方案,将镀锌钢丝或试件放置在检测钢丝磁感应信号的实验平台中,环绕采集磁感应信号,通过移动磁传感探头对试件进行检测,采集试件的全方位磁感应信号数据,并将所采集发数据发送至计算机端。

48.在所述检测钢丝磁感应信号的实验平台中通过镀锌钢丝的磁场由磁传感器激励磁场并收集通过镀锌钢丝的磁感应强度信号。

49.在步骤s10中,将镀锌钢丝放置在钢丝磁感应信号检测实验平台中,对其磁感应信号进行检测;根据镀锌钢丝的长度建立对应的数据轴,在所述数据轴上设置有镀锌钢丝横向定位坐标,在每个定位坐标位置处录入相应位置的镀锌钢丝磁感应信号数据;

50.在步骤s40中,将试件放置在钢丝磁感应信号检测实验平台中,对其磁感应信号进行检测;根据镀锌钢丝的数据轴,在每个定位坐标位置处录入相应位置的试件磁感应信号数据。

51.其中,对采集的磁感应信号进行分析,包括步骤:

52.s41,通过磁感应强度,计算镀锌钢丝或试件的横截面积;分别对镀锌钢丝磁感应信号和试件磁感应信号进行计算,获取数据轴上每个横向定位坐标点处的镀锌钢丝或试件的横截面积;

53.计算镀锌钢丝或试件的横截面积:

54.所述镀锌钢丝的横截面积为h

int_i

=b

int_i

/μ;其中,b

int_i

为第i定位坐标点的镀锌钢丝磁感应强度;

55.所述试件的横截面积为h

test_i

=b

test_i

/μ;其中,b

test_i

为第i定位坐标点的试件磁感应强度,μ为镀锌钢丝的磁导率。

56.s42,根据对每个横向定位坐标点处的镀锌钢丝的横截面积h

int_i

和试件的横截面积h

test_i

比较,获得横截面积差值δh

i

=h

int_i

‑

h

test_i

;

57.s43,根据横截面积差值δh

i

判定损伤程度,根据横截面积差值存在的定位坐标点确定损伤位置。

58.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变

化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。