1.本发明涉及半导体技术领域,具体涉及一种基于半导体生产线中不良产品的污染源查找方法。

背景技术:

2.半导体集成电路(ic)产业经历了指数式增长,ic材料和设计方面的技术进步产生了多代ic,其中,每一代都具有比上一个代更小和更复杂的电路。在ic发展过程中,功能密度大幅增加了而几何尺寸减小。通常这种按比例缩小工艺通过提高生产效率和降低相关成本来提供很多益处。这种按比例缩小增加了加工和生产ic的复杂度,也对生产环境(洁净室)提出了越来越高的要求。尤其是,为了进一步按比例缩小几何尺寸,气态分子污染(amc)成为半导体制造工艺中越来越严重的问题。

3.洁净室系指对空气洁净度、温度、湿度、压力、噪声等参数根据需要进行控制的密闭性较好的空间。国内曾统计过,在无洁净级别的要求的环境下生产mos电路管芯的合格率仅10%~15%,64位储存器仅2%。因此,目前在精密机械、半导体、宇航、原子能等工业中应用洁净室已经非常普遍了。现有技术中的洁净室包括洁净空间、天花板以及高架地板,天花板上设有复数个送风区,每个送风区包括至少一个送风机构,高架地板设有复数个排风区,送风机构通常为ffu装置(或者包括ffu装置和化学过滤器),ffu装置的作用是送风和过滤较大颗粒污染物,化学过滤器的作用是过滤腐蚀性气体。

4.如前所述,半导体制造工艺中,产品是用晶圆传送盒(foup)装着,悬吊于空中轨道上,依工单派送到不同机台进行加工,这种工序往往多达成百上千道;具体操作如下:foup(一般内载25片)送到指定机台之后,会从空中放下,此时,foup的一边的门会被机台打开,但打开后,对于一次只能抓取一片的机台,这时留在foup内的,就是被污染的时机(例如,当环境中存在污染气体时,foup内的晶圆就会被污染);同样的,生产出来的半导体产品(也可以成为半成品)被放回foup内,这时,已完成加工的半导体产品也要等未加工的,在等之时,正是被污染之时。因此,现有技术中,需要洁净室中的amc浓度维持在设定水平之下,这样才可以保证制程的正常进行以及产品的良率。

5.然而,现有的洁净室中通常包括数量巨大的机台,这些数量巨大的机台往往成为污染源的发生地,一旦其中的某一个机台发生泄漏,不仅会污染其所在的制程和foup(包括foup里面的半成品),还会随着气流的流动污染整个洁净空间,从而给整条洁净空间内的半导体生产线带来致命的影响。因此,如何监控这些机台并及时发现产生污染的机台,是本领域一直存在却始终难以解决的技术难题。

6.针对上述难题,现有技术中是将整条半导体生产线人为划分为复数道工序,每隔一道或几道工序,就对半导体产品进行良率检测,一旦发现不良,就马上返回去查找污染源,这样便可以马上确定污染源的源头,然后马上进行维修或管控,防止其发生很多的污染物扩散。但在实际操作过程中发现:(1)若是不良品所在的机台本身出现问题,则很好解决——只要维修机台即可;(2)若是制作技术出现问题,也可以由技术人员进行改进;(3)但

若是因为环境造成的污染(即洁净空间内其他机台造成的污染),则本领域技术人员就无能为力了。

7.因此,针对上述问题,开发一种基于半导体生产线中不良产品的污染源查找方法,以解决环境造成的污染问题,显然具有积极的现实意义。

技术实现要素:

8.本发明的目的是提供一种基于半导体生产线中不良产品的污染源查找方法。

9.为达到上述目的,本发明采用的技术方案是:一种基于半导体生产线中不良产品的污染源查找方法,所述半导体生产线位于待监测的洁净室中,所述半导体生产线包括复数道工序,每隔一道或几道工序,对半导体产品进行良率检测;包括如下步骤:

10.(1)当在某一道良率检测工序中检测出半导体产品出现不良时,先判断该不良原因是不良品相关联的机台造成的还是环境造成的,若是前者,即对机台进行维修,若是后者,则进行下一步;

11.(2)确定污染物的物种;

12.(3)排查待监测的洁净室空间内的机台,排除不会产生所述步骤(2)涉及的污染物物种的机台;

13.(4)对待监测的洁净室空间中的气流进行计算流体动力学仿真,得到待监测的洁净室空间中的从风机过滤单元的出口至机台、风机过滤单元的入口的气流流线;

14.利用上述气流流线进行逆向反推,从出现不良品相关联的机台出发的气流流线设为逆向流线a,排除该逆向流线a经过的机台;

15.(5)从上述步骤排除之后的剩余机台出发,选定由步骤(4)得到的复数个的气流流线,设为正向流线b;

16.观察所述逆向流线a和正向流线b:(a)如果逆向流线a和正向流线b的距离大于设定范围,则排除该正向流线b所在的机台;(b)如果逆向流线a和正向流线b的距离在设定范围这内,则判定该正向流线b所在的机台为可疑机台;

17.(6)然后采用可移动式检测设备对步骤(5)中的可疑机台进行进一步的检测,即可确定污染物的来源;

18.或者,采用可移动式采样装置对步骤(5)中的可疑机台分别进行进一步的采样,然后进行进一步的检测,即可确定污染物的来源;

19.所述待监测的洁净室空间中的机台数量大于等于100台。

20.上文中,所述步骤(1)中“不良品相关联的机台”是指:发生不良时,不良品所在的机台、以及在这一道良率检测工序之前的几道生产工序中所接触的机台。所述“这一道良率检测工序之前的几道生产工序”是指:半导体生产线包括复数道工序,每隔一道或几道工序,对半导体产品进行良率检测,因此,在良率检测之前就会有几道生产工序,举例:半导体生产线的生产工序和良率检测如下:p1、p2、t1、p3、p4、p5、t2、p6、p7、t3、p8、p9、p10、t4、p11

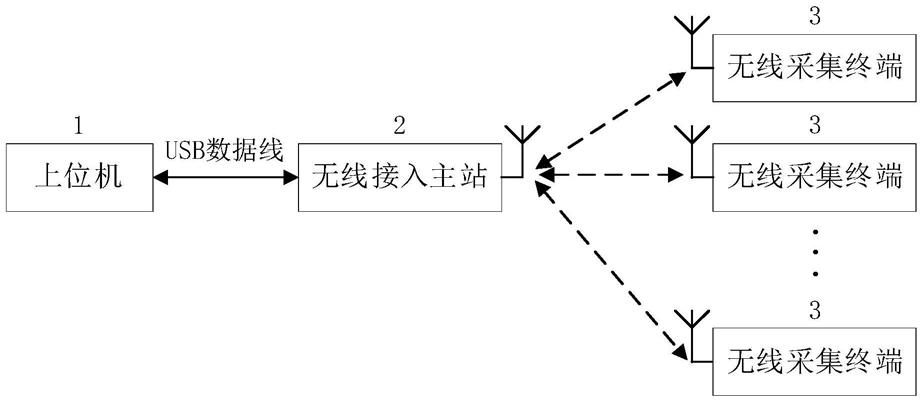

…

,其中,p1至p11是生产工序1至11,t1至t4是良率检测工序1至4;当t3检测出半导体产品出现不良时,所述“这一道良率检测工序之前的几道生产工序”是指p6和p7工序。所述“在这一道良率检测工序之前的几道生产工序中所接触的机台”是指在p6和p7工序中被foup派发到的机台。

21.上文中,所述待监测的洁净室空间中的机台数量大于等于100台,优选地,机台数量大于等于300台,更优选为500台,更优选为1000台。

22.上文中,所述步骤(5)中,正向流线b的数量与所述剩余机台的数量相同。

23.上文中,所述步骤(2)和步骤(3)之间,还有如下步骤(2a):利用amc在线监测系统判断污染物的来源是不是外气,若是,则对外气进行修正,若不是,则进行下一步。

24.上文中,计算流体动力学,即cfd,英语全称computational fluid dynamics。优选地,所述步骤(2)中,所述污染物的物种包括hf、hcl、cl2、nh3、no

x

、so2、h2s、乙酸和tvoc。

25.优选地,所述步骤(2)中,采用以下检测方法中的一种或几种来确定污染物的物种:sem、fib、ftir和eds。

26.sem,即扫描式电子显微镜,为样品表面和近表面提供高解析和长景深的图像。由于能够快速提供详细的图像,sem目前是最为广泛使用的分析工具之一。fib,聚焦离子束,使用聚焦良好的离子束对样品进行修改并且取得图像。fib主要是通过sem、stem、tem成像之后,取得非常精确地样品截面或者是执行电路修改。傅立叶转换红外线光谱(ftir)测试:ftir技术可以用来侦测各种不同的化学分子,并且对于同时出现的不同种类化学物质具有相当高的鉴别率。eds是能谱分析。

27.优选地,所述步骤(5)和(6)之间,还设有如下步骤(5a):依据所述逆向流线a和正向流线b的时间特性与机台起始时间,查出不可能的机台,然后排除这些不可能的机台。

28.优选地,所述步骤(5a)具体如下:

29.te

‑

ts≥t,说明该机台是污染物的来源,反之则排除该机台;

30.其中,ts是指可疑机台开始运行的时间点,te是指可疑机台结束运行的时间点;t为t1与t2的总和:t1是指正向流线b从可疑机台出发到其与逆向流线a相临近的点所花的时间,t2是指逆向流线a从出现不良品相关联的机台出发到其与正向流线b相临近的点所花的时间;

31.或者,t

‑

te≥t,说明该机台是污染物的来源,反之则排除该机台;其中:t为机台出现不良的时间点,te是指可疑机台结束运行的时间点;t为t1与t2的总和:t1是指正向流线b从可疑机台出发到其与逆向流线a相临近的点所花的时间,t2是指逆向流线a从出现不良品相关联的机台出发到其与正向流线b相临近的点所花的时间。

32.优选地,所述步骤(5)和(6)之间,还设有如下步骤(5b):根据不良品的出现规律配合机台特性,排除不可能的机台。

33.优选地,所述步骤(5b)中,所述不良品的出现规律包括如下三种:(a)从某一时间开始持续不断产生不良,(b)仅突发出现一次,(c)周期性出现不良;

34.所述机台特性包括如下三种:(a)从某一时间开始持续运行,(b)仅偶尔运行一次,(c)周期性运行;

35.当不良品的出现规律与机台特性相同时,才判定为可疑机台,否则即为不可能的机台。

36.优选地,所述步骤(4)中,所述气流的计算流体动力学仿真和气流流线在步骤(1)之前完成。即:气流流线也可以在一开始就先做好。

37.优选地,所述半导体生产线包括20~3000道工序。这是现有技术;目前,现有的半导体生产线一般有100~2000道工序,有多有少,试产品而定,以后可能会工序越来越多,超

过3000道。

38.优选地,每隔1~10道工序,对半导体产品进行良率检测。每隔多少道工序进行良率检测,这一点是本领域技术人员按照实际情况来定的,可以是1~3道,也可以是5~8道,此处不做限制。

39.优选地,所述步骤(4)中,利用气流流线进行逆向反推,从出现不良品相关联的机台出发,依次经过风机过滤单元的出口、风机过滤单元的入口、回风通道、气流流线上的其他机台,排除气流流线不会经过的机台。

40.优选地,所述步骤(5)中,所述设定范围是指计算流体动力学的网格大小范围。

41.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

42.1.本发明开发了一种新的基于半导体生产线中不良产品的污染源查找方法,依次通过污染物的物种排除一部分机台、通过气流流线逆向反推排除一部分机台、通过逆向流线a和正向流线b的关联性排除一部分机台,从而将原本数千台机台筛选至数量极少(如个位数以内)的机台数,极大地降低检测对象;然后再进行进一步的精密检测,最终确定污染物的来源;由此可见,本发明的方法不仅没有增加额外的投入、成本较低,而且可以有效地查找到污染源,形成了一套系统性的方法,解决了本领域亟需解决却始终没有解决的技术难题,显然具有积极的现实意义;

43.2.本发明的污染源查找方法中,利用气流进行计算流体动力学仿真得到气流流线,然后利用气流流线进行逆向反推,从出现不良品相关联的机台出发,依次经过风机过滤单元的出口、风机过滤单元的入口、回风通道、气流流线上的其他机台,排除逆向流线a经过的机台,可以快速、准确地判断出哪些机台为不相关机台,因此效率极高、成本极低;

44.3.本发明的步骤(5a)中,依据所述逆向的气流流线的时间特性与机台起始时间,排除不符合的机台,进一步降低了筛选数量,为整套方案的可行性打下了坚实的基础;

45.4.本发明根据不良品的出现规律配合机台特性,排除不可能的机台,进一步降低了筛选数量,为整套方案的可行性打下了坚实的基础;

46.5.本发明通过逆向流线a和正向流线b的关联性排除一部分机台,这一步非常关键,针对一些利用气流流线进行逆向反推无法查到可疑机台的情况,此时污染物有可能是旁边的气流流线透过气体分子扩散行为“传染”到相邻气流流线的,而采用本发明的方法可以很好的查到污染源,解决上述技术问题;而这一技术问题往往被本领域技术人员忽略,成为了本行业一个始终存在却一直难以解决的技术难题;

47.6.本发明的检测方法简单易行,成本较低,适于推广应用。

附图说明

48.图1是本发明实施例一中不良品从某一时间开始持续不断产生不良的示意图;

49.图2是本发明实施例一中不良品仅突发出现一次的示意图;

50.图3是本发明实施例一中不良品周期性出现不良的示意图;

51.图4是本发明实施例一中气流流线逆向反推的示意图。

52.图5是本发明实施例一中逆向流线a和正向流线b的示意图。

具体实施方式

53.结合附图及实施例对本发明作进一步描述:

54.实施例一

55.参见图1~5所示,一种基于半导体生产线中不良产品的污染源查找方法,所述半导体生产线位于待监测的洁净室中,所述半导体生产线包括1200道工序,每隔2~5道工序,对半导体产品进行良率检测;包括如下步骤:

56.(1)当在某一道良率检测工序中检测出半导体产品出现不良时,先判断该不良原因是不良品相关联的机台造成的还是环境造成的,若是前者,即对机台进行维修,若是后者,则进行下一步;

57.本实施例中,前10道工序和良率检测工序的排序如下:p1

‑

p2

‑

t1

‑

p3

‑

p4

‑

p5

‑

t2

‑

p6

‑

p7

‑

p8

‑

p9

‑

p10

‑

t3,其中,p1至p10分别是指半导体生产的第1至10道工序,t1至t3分别是指第1至3道良率检测工序;当t2检测出半导体产品出现不良时,需要对p3、p4和p5工序所用的机台进行检查(如果p4和p5工序所用的机台为同一个机台,则只要检查p3工序所用的机台和p4工序所用的机台);

58.(2)确定污染物的物种;采用sem、eds和fib来确定污染物的物种;

59.(3)排查待监测的洁净室空间内的机台,排除不会产生所述步骤(2)涉及的污染物物种的机台;

60.(4)对待监测的洁净室空间中的气流进行计算流体动力学仿真,得到待监测的洁净室空间中的从风机过滤单元的出口至风机过滤单元的入口的气流流线;

61.利用上述气流流线进行逆向反推,从出现不良品相关联的机台出发,依次经过风机过滤单元的出口、风机过滤单元的入口、回风通道、气流流线上的其他机台,排除气流流线经过的机台;参见附图4所示:a、b是指两个机台,a机台旁边的即为foup,产品在其中发生污染,从a机台检查所有经过a机台的气流流线,以逆向反推去查找经过该气流流线的其他机台(例如b机台);

62.(5)从上述步骤排除之后的剩余机台出发,选定复数个的气流流线,设为正向流线b;正向流线b的数量与所述剩余机台的数量相同;

63.观察所述逆向流线a和正向流线b:(a)如果逆向流线a和正向流线b的距离大于设定范围,则排除该正向流线b所在的机台;(b)如果逆向流线a和正向流线b的距离在设定范围这内,则判定该正向流线b所在的机台为可疑机台;参见图5所示;

64.(5a)根据不良品的出现规律配合机台特性,排除不可能的机台,具体如下:所述不良品的出现规律包括如下三种:(a)从某一时间开始持续不断产生不良(参见附图1所示),(b)仅突发出现一次(参见附图2所示),(c)周期性出现不良(参见附图3所示);

65.所述机台特性包括如下三种:(a)从某一时间开始持续运行,(b)仅偶尔运行一次,(c)周期性运行;

66.当不良品的出现规律与机台特性相同时,才判定为可疑机台,否则即为不可能的机台;(不可能的机台即为排除的机台)

67.(6)依据所述逆向的气流流线的时间特性与机台起始时间,查出不可能的机台,然后排除这些不可能的机台;

68.(7)然后采用可移动式检测设备对上述步骤排除之后的机台进行进一步的检测,

即可确定污染物的来源。

69.本实施例中,所述步骤(6)中,依据所述逆向的气流流线的时间特性与机台起始时间,查出不可能的机台,然后排除这些不可能的机台,具体如下:

70.te

‑

ts≥t,说明该机台是污染物的来源,反之则排除该机台;其中,ts是指可疑机台开始运行的时间点,te是指可疑机台结束运行的时间点;t为t1与t2的总和:t1是指正向流线b从可疑机台出发到其与逆向流线a相临近的点所花的时间,t2是指逆向流线a从出现不良品相关联的机台出发到其与正向流线b相临近的点所花的时间。

71.实施例二

72.一种基于半导体生产线中不良产品的污染源查找方法,其步骤与实施例一相同,唯一不同之处在于:步骤(7)中,采用可移动式采样装置对前面的步骤排除之后的污染物源头分别进行进一步的采样,然后进行进一步的检测,即可确定污染物的来源。

73.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。