1.本发明涉及管材连接技术领域,具体提供一种钢丝网骨架聚乙烯复合管端头钢丝固定、连接结构及方法。

背景技术:

2.这里的陈述仅提供与本发明有关的背景信息,而不必然构成现有技术。

3.钢丝网骨架聚乙烯复合管具有优良的柔性,在工业领域中大规模使用,适用于长距离埋地用供水、输气管道系统。目前,钢丝网骨架聚乙烯复合管下线后,未对管端散开的钢丝端部进行固定,直接通过电熔或扣压方式进行连接,发明人发现,该状态下产品在应用工况压力较大时,钢丝容易抽丝造成产品性能失效,造成管道泄漏。

4.另外,现有技术中对钢丝网骨架聚乙烯复合管进行连接时,通常采用密封垫密封,再使用法兰对密封垫紧固,但发明人发现,一方面,密封垫加法兰法密封性较差,容易发生泄漏,另一方面,为实现接头部位沿周压力相等,法兰上的密封螺栓需要沿周拧紧度完全一致,操作十分困难。

技术实现要素:

5.针对现有技术中钢丝网骨架聚乙烯复合管端部钢丝容易散开,且在连接过程中,密封垫加法兰法容易泄漏、脱落;且法兰上螺栓的拧紧度需要完全一致,操作十分困难的问题。

6.本发明一个或一些实施方式中,提供一种钢丝网骨架聚乙烯复合管端头钢丝固定结构,在钢丝网骨架聚乙烯复合管端头处嵌套有内钢环,所述内钢环边缘处有一圈凸起,所述凸起位于远离钢丝网骨架聚乙烯复合管边缘一侧;

7.钢丝网骨架聚乙烯复合管端部向内钢环翻折,翻折处延伸至凸起,外钢环嵌套于翻折的钢丝网骨架聚乙烯复合管外部。

8.本发明一个或一些实施方式中,提供一种钢丝网骨架聚乙烯复合管连接结构,相连两根钢丝网骨架聚乙烯复合管端部均为上述钢丝网骨架聚乙烯复合管端头钢丝固定结构,两钢丝网骨架聚乙烯复合管翻折处的聚乙烯层熔融焊接,连接处的内钢环上沿圆周处焊接有多个连接件。

9.本发明一个或一些实施方式中,提供一种钢丝网骨架聚乙烯复合管端头钢丝固定方法,包括如下步骤:将内钢环嵌套于钢丝网骨架聚乙烯复合管端部,将钢丝网骨架聚乙烯复合管向内钢环翻折,直至钢丝网骨架聚乙烯复合管边缘与内钢环2凸起处接触;然后在钢丝网骨架聚乙烯复合管外嵌套外钢环。

10.本发明一个或一些实施方式中,提供一种钢丝网骨架聚乙烯复合管连接方法,在上述钢丝网骨架聚乙烯复合管端头钢丝固定方法的基础上,进行如下步骤:

11.将两根钢丝网骨架聚乙烯复合管端部的聚乙烯层热熔熔焊;

12.将两相对的内钢环沿凸起所在的边缘向内夹紧,焊接连接件。

13.上述技术方案中的一个或一些技术方案具有如下优点或有益效果:

14.1)本发明利用内外钢环将钢丝网骨架聚乙烯复合管端部收拢,避免端头处的钢丝层3受外力影响导致抽丝,影响钢丝网骨架聚乙烯复合管性能。使管材钢丝层的结构长期稳定,钢丝层不会因温度变化、压力高、弯曲等因素,发生钢丝后移的不良现象,钢丝层在管端进行牢固的固定后,管材进行连接,可使钢丝层长期稳定,保证了管材运行的长期安全性。

15.2)本发明将两钢丝网骨架聚乙烯复合管的聚乙烯层热熔熔焊,实现了端头密封连接,内外钢环为钢丝网骨架聚乙烯复合管提供刚性支撑,且通过连接件进一步对聚乙烯层进行加压,增强密封效果的同时,避免两管道交界处发生断裂。

16.3)本发明通过端头热熔聚乙烯层对接提升密封性能,避免现有技术中密封垫密封对螺栓拧紧均匀要求较严的问题,外层焊接连接板提升管道的整体抗拉强度,并进一步将连接件均匀沿周分布,在端头处内外钢环应力作用,使端头处密封效果更好,同时避免了应力对聚乙烯层的损伤。

附图说明

17.构成本发明一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

18.图1为本发明具体实施方式中安装外钢环示意图。

19.图2为本发明具体实施方式中钢丝固定方法结构示意图。

20.图3为本发明具体实施方式中剪切模具剪切后示意图。

21.其中:1.外钢环;2.内钢环;3.钢丝层;4.连接件。

具体实施方式

22.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

23.本发明所述的钢丝网骨架聚乙烯复合管指中间层为钢丝层,上下复合聚乙烯层的复合管道。

24.针对现有技术中钢丝网骨架聚乙烯复合管端部钢丝容易散开,且在连接过程中,密封垫加法兰法容易泄漏、脱落;且法兰上螺栓的拧紧度需要完全一致,操作十分困难的问题。

25.本发明一个或一些实施方式中,提供一种钢丝网骨架聚乙烯复合管端头钢丝固定结构,在钢丝网骨架聚乙烯复合管端头处嵌套有内钢环2,所述内钢环2边缘处有一圈凸起,所述凸起位于远离钢丝网骨架聚乙烯复合管边缘一侧;

26.钢丝网骨架聚乙烯复合管端部向内钢环2翻折,翻折处延伸至凸起,外钢环1嵌套于翻折的钢丝网骨架聚乙烯复合管外部。

27.本发明利用内外钢环将钢丝网骨架聚乙烯复合管端部收拢,避免端头处的钢丝层3受外力影响导致抽丝,影响钢丝网骨架聚乙烯复合管性能。使管材钢丝层的结构长期稳定,钢丝层不会因温度变化、压力高、弯曲等因素,发生钢丝后移的不良现象,钢丝层在管端进行牢固的固定后,管材进行连接,可使钢丝层长期稳定,保证了管材运行的长期安全性。

28.优选的,所述外钢环1端部与翻折的钢丝网骨架聚乙烯复合管齐平。若外钢环1过长,则容易导致端部钢丝网骨架聚乙烯复合管在错位,从内外钢环之间脱离。若外钢环过短,则容易对最外层聚乙烯层造成磨损。

29.本发明一个或一些实施方式中,提供一种钢丝网骨架聚乙烯复合管连接结构,相连两根钢丝网骨架聚乙烯复合管端部均为上述钢丝网骨架聚乙烯复合管端头钢丝固定结构,两钢丝网骨架聚乙烯复合管翻折处的聚乙烯层熔融焊接,连接处的内钢环2上沿圆周处焊接有多个连接件4。

30.两连接管道的聚乙烯层完全熔融,在沿周方向上密封性一致,内外钢环2由于相互挤压保持稳定,避免现有技术中法兰螺栓拧紧均匀要求较严的问题。

31.两钢丝网骨架聚乙烯复合管的聚乙烯层热熔熔焊,实现了端头密封连接,内外钢环为钢丝网骨架聚乙烯复合管提供刚性支撑,且通过连接件4进一步对聚乙烯层进行加压,增强密封效果的同时,避免两管道交界处发生断裂。

32.优选的,任意两连接件在圆周上距离相等,使内外钢环的应力在圆周方向上均等。

33.本发明一个或一些实施方式中,提供一种钢丝网骨架聚乙烯复合管端头钢丝固定方法,包括如下步骤:将内钢环2嵌套于钢丝网骨架聚乙烯复合管端部,将钢丝网骨架聚乙烯复合管向内钢环2翻折,直至钢丝网骨架聚乙烯复合管边缘与内钢环2凸起处接触;然后在钢丝网骨架聚乙烯复合管外嵌套外钢环1。

34.优选的,还包括如下步骤:将钢丝网骨架聚乙烯复合管端部修剪,使钢丝网骨架聚乙烯复合管端部钢丝层3与聚乙烯层齐平。钢丝网骨架与聚乙烯层端头齐平,实现对钢丝层3最大程度的保护。

35.优选的,还包括如下步骤:钢丝网骨架聚乙烯复合管向内钢环2翻折后,对端头进行冷处理,再嵌套外钢环1。

36.应当理解的是,进行冷处理的主要目的在于使聚乙烯层受冷体积变小,因此,再嵌套外钢环1,待恢复室温时,聚乙烯层遇热膨胀,使聚乙烯层与外钢环1结合更紧密。

37.或,采用液压设备将外钢环(1)嵌套;液压设备强行给外钢环(1)推力,使其与聚乙烯层紧密接触。

38.因此,在实际选择内外钢环尺寸时,内外钢环之间的缝隙应当略小于钢丝网骨架聚乙烯复合管在常温下的壁厚,以便钢丝网骨架聚乙烯复合管在温度变化过程中适应性调整。

39.本发明一个或一些实施方式中,提供一种钢丝网骨架聚乙烯复合管连接方法,在上述钢丝网骨架聚乙烯复合管端头钢丝固定方法的基础上,进行如下步骤:

40.将两根钢丝网骨架聚乙烯复合管端部的聚乙烯层热熔熔焊;

41.将两相对的内钢环2沿凸起所在的边缘向内夹紧,焊接连接件4。

42.将两相对的内钢环2边缘加紧再进行焊接,连接件4焊接后,内外钢环由于应力作用相互挤压,保持良好密封性,但应当注意的是,在密封过程中不应当沿周密封,因为沿周密封会导致内钢环2产生向内的应力,压迫最内层的聚乙烯层,造成损伤,反而不利于密封,本发明实施例5也证明了这一点。

43.优选的,所述内钢环2、外钢环1、连接件4所用材质相同;

44.优选的,所述内钢环2、外钢环1、连接件4均为低碳钢或低合金钢。

45.实施例1

46.本实施例提供一种钢丝网骨架聚乙烯复合管端头钢丝固定方法,包括如下步骤:

47.1)将钢丝网骨架聚乙烯复合管端部修剪,使钢丝网骨架聚乙烯复合管端部钢丝层3与聚乙烯层齐平。

48.2)将内钢环2嵌套于钢丝网骨架聚乙烯复合管端部,将钢丝网骨架聚乙烯复合管翻折180

°

,向内钢环2翻折,直至钢丝网骨架聚乙烯复合管边缘与内钢环2凸起处接触。

49.3)对端头的聚乙烯层进行冷处理,即将聚乙烯层置于2

‑

5℃的冷水浴中,然后在钢丝网骨架聚乙烯复合管外嵌套外钢环1。

50.实施例2

51.本实施例提供一种钢丝网骨架聚乙烯复合管端头钢丝固定方法,与实施例1区别在于,步骤2)中,将钢丝网骨架聚乙烯复合管翻折180

°

,向内钢环2翻折,直至钢丝网骨架聚乙烯复合管边缘越过凸起。

52.还包括步骤4),嵌套外钢环1后,将钢丝网骨架聚乙烯复合管多余部分剪掉。

53.实施例3

54.本实施例提供一种钢丝网骨架聚乙烯复合管连接方法,包括如下步骤:

55.1)在实施例1的基础上,将两根钢丝网骨架聚乙烯复合管端部的聚乙烯层热熔熔焊;

56.2)将两相对的内钢环2沿凸起所在的边缘向内夹紧,焊接连接件4。

57.实施例4

58.本实施例提供一种钢丝网骨架聚乙烯复合管连接方法,与实施例3区别在于,

59.步骤1)中,在实施例2的基础上进行。

60.实施例5

61.本实施例提供一种钢丝网骨架聚乙烯复合管连接方法,与实施例3区别在于,

62.步骤2)中,将连接件4密封沿周焊接。

63.实施例6

64.本实施例对实施例3

‑

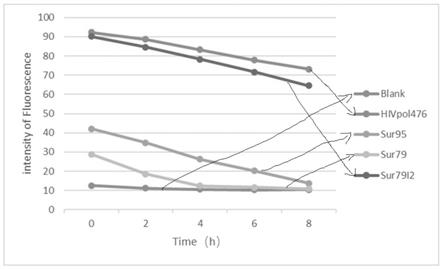

5连接的管道进行压力测试,包括如下步骤:

65.将相连的钢丝网骨架聚乙烯复合管一个端头用钢板焊死,从另一个端头向钢丝网骨架聚乙烯复合管内注水,直至渗水。

66.结果发现,对于实施例3,当注水压力达到8mpa时,实施例3所示的连接管道的管道处发生泄漏,但一直刀注水压力达到10mpa,端头接口处都未发生泄漏。

67.对于实施例4,当注水压力达到6mpa时,实施例4所示的连接管道的端口处发生渗水,注水压力达到8mpa时,端口连接处发生严重泄漏,水流成股流下。

68.对于实施例5,当注水压力达到3mpa时,端头连接处未发生泄漏,但靠近凸起侧的钢丝网骨架聚乙烯复合管严重泄漏,且管材有明显裂口。

69.从实验结果来看,实施例3所示的管材端口密封性最好,端口能够承受的压力远远大于管道能够承受的压力,由于在工业使用过程中,通常根据管材承受压力的能力限定其中运输的介质,因此,实施例3所示的连接方式能够满足工业应用。

70.实施例4所示的连接方式中,在内钢环2凸起与外钢环1之间,有钢丝网骨架聚乙烯复合管,内钢环2与外钢环1并未将端口密封,因此,端口密封性低于管道密封性,无法满足

工业需求。

71.实施例5所示的连接方式端口密封性良好,但对于靠近凸起部位的钢丝网骨架聚乙烯复合管损伤较大,原因在于,由于沿周密封,因此内钢环2向内的应力只能向聚乙烯层释放,严重伤害聚乙烯层,反而不利于管道密封。

72.在本说明书的描述中,需要理解的是,“内钢环”、“外钢环”、“翻折”、“向外”等描述的方位或者位置关系是基于附图所示的方位或者位置关系,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

73.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。