1.本发明涉及燃料电池电堆测试技术领域,尤其涉及一种适用于氢燃料电池电堆测试平台的水气分离装置。

背景技术:

2.燃料电池电堆是一种由多个单电池串联组成的发电装置,燃料电池电堆将燃料所具有的化学能转换成电能,因此,不受卡诺循环效应的限制,发电效率高,并具有低排放和噪声低的优点,所以燃料电池被广泛应用于汽车行业、能源发电、船舶工业、航空航天、家用电源等行业。

3.燃料电池电堆组装成型后,需要对其各种性能进行测试,以确保燃料电池电堆的性能达到出厂标准,同时燃料电池电堆的性能测试也是其开发的关键,可以为燃料电池性能测试、寿命评估和理论基础研究等提供实验支撑。燃料电池电堆的性能测试通过燃料电池电堆检测台平来实现,并且在各个测试环节都可能产生水气混合体,这些水气混合体需要进行分离后才能排放。

4.目前燃料电池电堆检测台平上配置的水气分离器基本都是采购的进口水气分离器,进口水气分离器本身的价格非常高。并且,目前市面上使用的水气分离器内部大都是机械装置,设计精密、造价高,对于气流、压力都有非常高的要求,因此使用范围较窄,而且还存在排水不畅、堵水的问题。

5.因此,有必要提供一种结构简单、造价低廉、排水顺畅的电池电堆测试平台水气分离装置,以弥补上述现有技术的不足。

技术实现要素:

6.本发明的目的在于提供一种结构简单、造价低廉、排水顺畅的电池电堆测试平台水气分离装置。

7.为实现上述目的,本发明的技术方案为:提供一种电池电堆测试平台水气分离装置,其包括水气分离机构、气体排放机构、第一冷却机构以及控制器;其中,水气分离机构包括水气分离罐以及散热盘管,所述水气分离罐内设有一隔离腔体,所述散热盘管设于所述隔离腔体内且其两端分别凸出于所述隔离腔体的上端及下端,所述散热盘管通过主回路管道连接电池电堆的出气口;第一冷却机构包括第一进水管、第一出水管以及冷却水塔,所述冷却水塔分别通过所述第一进水管、所述第一出水管连通所述隔离腔体,所述冷却水塔、所述第一进水管、所述第一出水管、所述隔离腔体形成第一循环回路;气体排放机构包括一排放管及设于所述排放管上的排气阀,所述排放管的一端伸入所述水气分离罐的顶部;控制器分别电连接所述排气阀以及所述第一冷却机构,所述控制器用于控制所述第一冷却机构运行以使所述冷却水塔提供的冷却水在所述第一循环回路内循环流动,进入所述隔离腔体内的冷却水与所述散热盘管内的水气混合体进行热交换而实现气、水分离,分离后的液体自动排入所述水气分离罐内,所述控制器还用于控制所述排气阀打开或关闭,以使分离后

的气体通过所述排放管排出或关闭所述排放管。

8.较佳地,所述水气分离机构还包括折流板,所述折流板设于所述水气分离罐内并位于所述隔离腔体的上方,用于对混合气体进行冷凝折流,液态水被分离后返回水气分离罐内,起到进一步分离液态水和气体的作用。

9.较佳地,所述隔离腔体具有顶板、底板以及连接于两者之间的侧壁,所述侧壁与所述水气分离罐的内壁相间隔而形成通道,所述顶板、底板上分别开设有连通所述通道的通孔,这样,隔离腔体上方可能存在的液态水可通过所述通孔回流到水气分离罐的底部,同时隔离腔体下方可能存在的气体则通过所述通孔回流到水气分离罐的顶部,增加水气分离效果。

10.较佳地,所述水气分离机构还包括温度传感器,所述温度传感器设于所述隔离腔体内并电连接所述控制器,所述温度传感器用于检测所述隔离腔体内的冷却水的温度;所述第一冷却机构还包括流量计,所述流量计设于所述第一进水管或/和所述第一出水管并电连接所述控制器,所述流量计用于检测所述第一循环回路内的流量;所述控制器用于根据所述温度传感器以及所述流量计的检测结果控制调节所述第一循环回路的流量,保证散热盘管中的水气冷凝效果。

11.较佳地,所述水气分离机构还包括分别与所述控制器电连接的液位传感器以及排水阀,所述水气分离罐的底部连接有一出水管,所述排水阀安装于所述出水管,所述液位传感器设于所述水气分离罐内用于检测其内的液位,所述控制器还用于根据所述液位传感器所检测到的液位控制所述排水阀打开或关闭。

12.较佳地,所述散热盘管的总长度l根据下述公式计算,

[0013][0014]

其中,q

l

为所述电池电堆的出气口的流量,ρ为水的密度,

△

t为所述散热盘管内的混合气体由水蒸气冷凝为液态水的温差,d为所述散热盘管的直径,

△

t1为所述散热盘管散热前后所述隔离腔体内的冷却水的温度差,

△

t为所述散热盘管的放热时间。

[0015]

较佳地,所述气体排放机构还包括设于所述排放管上的湿度传感器、电子三通球阀以及连接于所述电子三通球阀与所述主回路管道之间的回流管路,所述回流管路上还设有止回阀,所述湿度传感器、所述电子三通球阀分别与所述控制器电连接,当所述湿度传感器检测到所述排放管内的废气中具有水汽时,所述控制器还用于控制所述电子三通球阀关闭以使混合气体通过所述回流管路回流至所述主回路管道,以继续进行气水分离,直到气水完全分离,所述控制器才再次控制电子三通球阀打开以排放废气,保证气水分离效果。

[0016]

较佳地,所述第二冷却机构包括第二进水管、第二出水管、换热器以及去离子水罐,所述去离子水罐分别通过所述第二进水管、所述第二出水管连通所述电池电堆,所述换热器设于所述第二出水管上,所述去离子水罐、所述第二进水管、所述第二出水管、所述电池电堆形成第二循环回路,所述去离子水罐所提供的去离子水在所述第二循环回路内循环流动以对所述电池电堆进行冷却。

[0017]

较佳地,所述换热器还与所述冷却水塔相连通,所述冷却水塔用于向所述换热器提供外部循环的冷却水,本发明中,通过一个冷却水塔同时向第一循环回路、第二循环回路提供低温冷却水,使得设备结构简化,不需要为了实现水气分离而额外增加高造价设备,使

水气分离的成本降低。

[0018]

较佳地,第一冷却机构还包括第一循环泵,所述第一循环泵安装于所述第一进水管或/和所述第一出水管;所述第二冷却机构还包括第二循环泵,所述第二循环泵安装于所述第二进水管或/和所述第二出水管。

[0019]

与现有技术相比,由于本发明的电池电堆测试平台水气分离装置,其水气分离机构包括水气分离罐以及散热盘管,水气分离罐内设有一隔离腔体,散热盘管设于所述隔离腔体内且其两端分别凸出于隔离腔体的上下端,所述散热盘管通过主回路管道连接电池电堆的出气口,同时第一冷却机构连通隔离腔体而形成第一循环回路,第一冷却机构的冷却水塔提供的冷却水在所述第一循环回路内循环流动,从而使所述隔离腔体内的冷却水与散热盘管内的水气混合体进行热交换而实现气、水分离,分离后的液体自动排入所述水气分离罐内,分离后的气体通过所述排放管排出。本发明的水气分离装置,首先通过热交换的方式来实现气、水分离,在结构设置上通过水气分离罐、隔离腔体以及散热盘管即可实现,使设备结构大为简化,并且水气分离器内部不需要设置精密的机械装置,因此使设备的造价大大降低,并且水气分离的运行成本也随之降低;其次,在气、水分离过程对于气流、压力的要求降低,使本发明的水气分离装置可以适用于测试平台的任何位置,使用范围大;再者,冷凝得到的液态水通过散热盘管的下端排出,在重力的作用下流至水气分离罐的底部并通过控制器控制排水阀的开启而自动排出,不存在现有技术中因正负压不均衡导致的排水不畅、堵水的问题。

附图说明

[0020]

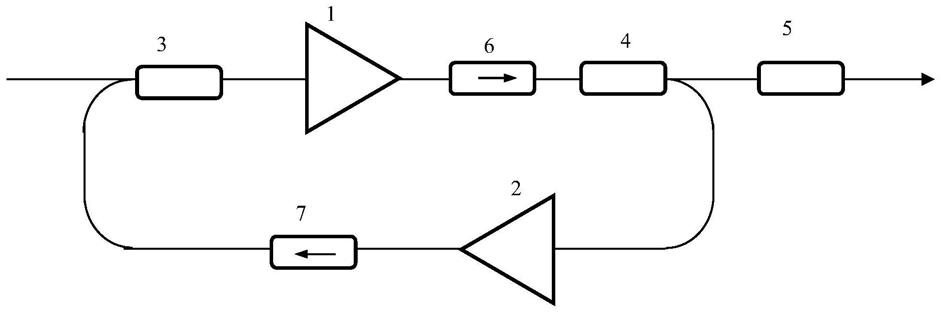

图1是本发明电池电堆测试平台水气分离装置的结构示意图。

[0021]

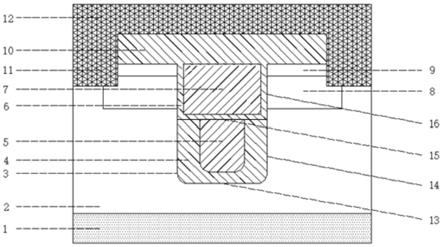

图2是图1中水气分离机构、第一冷却机构、气体排放机构的放大示意图。

[0022]

图3是图2中水气分离机构的放大示意图。

[0023]

图4是图3中隔离腔体以及散热盘管的放大示意图。

[0024]

图5是图3中折流板的俯视图。

具体实施方式

[0025]

现在参考附图描述本发明的实施例,附图中类似的元件标号代表类似的元件。本发明所提供的电池电堆测试平台水气分离装置1,适用于氢燃料电池电堆测试平台中的任何位置,当然并不限于此,其还可以用于其他相类型的电池电堆的测试平台中。

[0026]

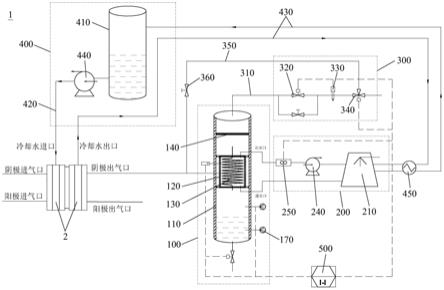

先参看图1所示,本发明所提供的电池电堆测试平台水气分离装置1,可连接于电池电堆2的阴极出气口或阳极出气口,当然还可以连接于测试平台的其他位置,下面结合附图所示,以连接于电池电堆2的阴极出气口的方式为例,对本发明之电池电堆测试平台水气分离装置1的具体结构及工作原理进行说明。

[0027]

先参看图1

‑

图2所示,本发明所提供的电池电堆测试平台水气分离装置1,其包括水气分离机构100、第一冷却机构200、气体排放机构300以及与三者分别电连接的控制器500。其中,水气分离机构100包括水气分离罐110以及散热盘管130,水气分离罐110内设有一密封的隔离腔体120,散热盘管130设于隔离腔体120内,且散热盘管130的上端凸出于隔离腔体120的顶部,散热盘管130的下端凸出于隔离腔体120的底部,同时该散热盘管130通

过主回路管道连接于电池电堆2的阴极出气口,用于接收电池电堆2的阴极出气口排出的水气混合体。第一冷却机构200连通所述隔离腔体120而形成第一循环回路,利用第一循环回路内循环流动的冷却水对散热盘管130的外部进行冷却,使隔离腔体120内的冷却水与散热盘管130内的水气混合体进行热交换而实现气、水分离,分离后的冷却液自动排入所述水气分离罐110内。气体排放机构300连接于水气分离罐110的顶部,用于对分离后的废气进行排放。控制器500用于控制水气分离机构100、第一冷却机构200、气体排放机构300运行。

[0028]

继续参看图1所示,本发明的电池电堆测试平台水气分离装置1还包括第二冷却机构400,第二冷却机构400连接于电池电堆2并形成第二循环回路,利用第二循环回路内循环流动的冷却水对电池电堆2进行冷却,同时,该第二冷却机构400还连接于第一冷却机构200的冷却水塔210(详见后述),通过冷却水塔210同时向第一循环回路、第二循环回路供应冷却水,不仅使得设备结构简化,而且所述隔离腔体120内所使用的低温冷却水与测试平台的换热器450(详见后述)中所使用的外部循环低温冷却水是一样的,因此不需要额外增加高造价设备以提供低温冷却液来实现水气分离,使得水气分离的成本降低。

[0029]

下面结合图2

‑

图4所示,所述隔离腔体120具有顶板121、底板122以及连接于两者之间的侧壁123,侧壁123与水气分离罐110的内壁相间隔而形成通道120a,顶板121、底板122上分别开设有连通所述通道120a的通孔124,这样,隔离腔体120上方可能存在的液态水可通过顶板121、底板122上的通孔124以及通道120a回流到水气分离罐110的底部,同时隔离腔体120下方可能存在的气体则通过底板122上的通孔124、通道120a、顶板121上的通孔124上升至水气分离罐110的顶部,从而增加水气分离效果。

[0030]

下面结合图2

‑

图3、图5所示,在本发明一种更优选的实施方式中,所述水气分离机构100还包括折流板140,折流板140设于水气分离罐110内并位于隔离腔体120的上方,折流板140具有多个呈弯折状的板体141,各板体141之间相间隔设置。折流板140优选为不锈钢材质,但并不限于此,其当然还可以采用其他材质制成。当散热盘管130排出至隔离腔体120上方的气体还未分离干净时,未分离干净的混合气体上升经过折流板140时,经折流板140的板体141的切割冷凝、弯曲折流而得到液态水,该液态水可经过上述顶板121、底板122上的通孔124以及通道120a自动返回水气分离罐110的底部,剩下的气体则会通过气体排放机构300排出。本发明通过折流板140的设置来形成第二道冷凝装置,起到进一步分离水气混合体的作用,从而进一步提高气水分离的效果。

[0031]

继续参看图1

‑

图3所示,在本发明的一种更优选的实施方式中,所述水气分离机构100还包括温度传感器150,所述温度传感器150设于所述隔离腔体120内并电连接于控制器500,温度传感器150用于检测所述隔离腔体120内的冷却水的温度。所述控制器500根据所述温度传感器150的检测信号,控制第一冷却机构200动作以调节所述第一循环回路内的冷却水的流量,实现第一循环回路的流量的自动调节,以保证散热盘管130中的水气冷凝效果。

[0032]

再次参看图1

‑

图3所示,所述水气分离机构100还包括高液位传感器160、低液位传感器170以及排水阀180。其中,水气分离罐110的底部连接有一出水管111,排水阀180安装于出水管111,排水阀180优选为电磁阀,但并不限于此。高液位传感器160、低液位传感器170分别设于水气分离罐110内的适当位置,两者均用于检测水气分离罐110内的液位。并且,高液位传感器160、低液位传感器170、排水阀180分别电连接于所述控制器500。在进行

气水分离的过程中,分离后得到的冷凝水自动排入所述水气分离罐110的底部,当高液位传感器160检测到水气分离罐110内的液位时,控制器500控制所述排水阀180打开以将液态水排出,当低液位传感器170检测到水气分离罐110内的液位时或者检测到该液位之后一段时间,即,水气分离罐110内的液位等于或低于低液位传感器170所在位置,此时控制器500控制所述排水阀180关闭,以防止气体从排水阀180排出。

[0033]

更优选地,所述水气分离机构100还可以进一步设置报警装置,当高液位传感器160、低液位传感器170检测到液位时,控制器500控制报警装置进行报警,以提示用户。其中,报警装置可以采用报警灯、蜂鸣器、显示器等,其设置方式为本领域的常规方式,不再详细描述。

[0034]

再次结合图2

‑

图4所示,本发明中,所述散热盘管130优选呈弯曲状、螺旋状或其他形状,其可以设置为任意可以增加接触面积的形状,在此不对其具体形状作出限定。为保证最终能够分离出气体和液态水,本发明可根据下述方式计算并设计散热盘管130的总长度l,下面以连接于电池电堆2的阴极出气口的散热盘管130为例进行说明,具体如下:

[0035]

一、散热盘管130的功率计算。

[0036]

由于电池电堆2的阴极出气口排出的是空气和水气的混合体,假设其流量为q

l

(单位为l/min),经过水气分离罐110中的散热盘管130后,假设温度由t2降到t1时可以将水蒸气冷凝为液态水,则该温差为

△

t,因此有下述公式(1),其中,qr为放热量,单位j;c为水的比热容,取值4.12kj/kg*℃;m为水气质量,单位kg;

△

t为所述散热盘管130内的混合气体由水蒸气冷凝为液态水的温差,单位℃。

[0037]

qr=cm

△

t

ꢀꢀꢀ

(1)

[0038]

另外,通过计算得出1min水气混合体的质量(也即1l水气混合体的质量)如下;其中,ρ为水的密度,此处的q

l

为1min的水气混合体的流量,也即是该水气混合体的体积。

[0039]

m=q

l

*ρ

ꢀꢀꢀ

(2)

[0040]

将公式(2)带入公式(1)中可以得到:

[0041]

qr=4.12*q

l

*ρ*

△

t(j)

[0042]

再根据下述公式(3)来计算散热盘管130的功率p;下述公式(3)中,p为散热盘管130的功率,单位w;qr为放热量,单位j;

△

t为散热盘管130的放热时间,单位min。

[0043]

p=qr/

△

t

ꢀꢀꢀ

(3)

[0044]

将上述qr带入上述公式(3)可以计算得到散热盘管130的功率如下:

[0045]

p=4.12*q

l

*ρ*

△

t/

△

t

[0046]

二、散热盘管130的总面积计算。

[0047]

水气分离罐110内,通过隔离腔体120内的冷却水间接冷却散热盘管130,因此具有下述公式(4),其中,f为散热盘管130的总面积;c根据换热量及散热盘管130的内阻力选取,通常根据本领域经验选取1.2的余量;e为结垢影响系数,通常根据本领域的常规方式取值0.8;k为传热系数,取值3kw/m2*℃;

△

t1为散热盘管130散热前后其周围的外部冷却水的温度差,也即,散热盘管130散热前后,所述隔离腔120内的冷却水的温度差。

[0048][0049]

将上述计算得到的散热盘管130的功率p代入公式(4),经过计算得到散热盘管130

的总面积f为:

[0050][0051]

三、计算单位长度的散热盘管130的面积。

[0052]

此处选取直径为d、长度为其1m的散热铜管,因此,其外表面积s由下述计算公式(5)计算得到,其中,s为单位长度的散热盘管130的外表面积,单位m2;l为管道长度,单位m;c为管道周长,单位m。

[0053]

s=l*c

ꢀꢀꢀ

(5)

[0054]

通过上述公式(5)可以计算得到长度为1m的散热铜管的外表面积s为:

[0055]

s=π*d*10

‑3[0056]

四、计算的散热盘管130的总长度。

[0057]

具体根据下述公式(6)计算散热盘管130的总长度,其中,s为单位长度的散热盘管130的外表面积,f为散热盘管130的总面积。

[0058]

l=f/s

ꢀꢀꢀ

(6)

[0059]

将以上计算的到f、s分别代入公式(6),可以得到散热盘管130的总长度l为:

[0060][0061]

其中,q

l

为所述电池电堆2的阴极出气口的流量,ρ为水的密度,

△

t为水蒸气冷凝为液态水的温差,d为所述散热盘管130的直径,

△

t1为所述散热盘管130散热前后所述隔离腔体120内的冷却水的温度差,

△

t为所述散热盘管130的放热时间。

[0062]

根据以上计算方法计算得出所需要的散热盘管130的长度,再结合隔离腔体120内的冷却水的温度和流速控制,可以保证混合气体的充分冷凝,最终分离出气体和液态水。

[0063]

可以理解地,当本发明的电池电堆测试平台水气分离装置1需要连接于电池电堆2的阳极出气口时,散热盘管130的总长度的计算与上述方式相同,不再重复描述。

[0064]

下面再次参看图1

‑

图2所示,本发明中,所述第一冷却机构200包括冷却水塔210、第一进水管220、第一出水管230以及第一循环泵240。其中,冷却水塔210分别通过第一进水管220、第一出水管230连通所述隔离腔体120,第一循环泵240安装于所述第一进水管220或/和第一出水管230,图1

‑

图2所示为连接于第一出水管230上的设置方式,冷却水塔210、第一进水管220、第一出水管230、隔离腔体120形成第一循环回路,冷却水塔210所提供的冷却水在第一循环泵240的作用下通过第一进水管220进入隔离腔体120内,从而对其内的散热盘管130进行冷却,热交换之后温度升高的液态水在第一循环泵240的作用下通过第一出水管230返回冷却水塔210,从而使冷却水在第一循环回路内循环流动。

[0065]

更具体地,所述隔离腔体120的底部设有进水口,其顶部设有出水口,第一进水管220密封地连接于所述进水口,第一出水管230密封地连接于所述进出水口。当然,进水口、出水口并不限于此种设置方式。另外,所述第一冷却机构200还包括流量计250,该流量计250设于第一进水管220或/和第一出水管230并电连接所述控制器500,在本实施方式中,流量计250设于第一出水管230,流量计250用于检测所述第一循环回路内的流量,从而使控制器500可控制第一冷却机构200动作以自动调节第一循环回路内的冷却水的流量。

[0066]

再次参看图1

‑

图2所示,本发明中,所述气体排放机构300包括一排放管310及设于

该排放管310上的排气阀320,排放管310的一端伸入水气分离罐110的顶部,排气阀320电连接控制器500,控制器500控制所述排气阀320打开或关闭,以实现分离后的废气的排放或关闭。优选地,排气阀320为电磁阀,但并不限于此。

[0067]

在本发明一种更优选的实施方式中,所述气体排放机构300还包括设于所述排放管310上的湿度传感器330、电子三通球阀340以及连接于电子三通球阀340与主回路管道之间的回流管路350,所述回流管路350上还设有止回阀360,止回阀360用于防止电池电堆2的阴极出气口的气体流到排放管310中,并且湿度传感器330、电子三通球阀340分别与所述控制器500电连接,湿度传感器330用于检测排放管310内的废气的湿度,当湿度传感器330检测到所述排放管310内的废气中具有水汽时,控制器500根据湿度传感器330的检测信号控制所述电子三通球阀340关闭,此时,使混合气体沿所述回流管路350回流,由于回流管路350上设有止回阀360,因此,混合气体按照此方向流动时,不会有阻力,可以正常流动至所述主回路管道以继续进行气水分离,然而,当气流反向流动时,止回阀360内部的机械挡板会把气流挡住,实现气体止回的作用;直到气水完全分离,即湿度传感器330未检测到排放管310内的废气中具有水汽时,控制器500才再次控制电子三通球阀340打开以排放废气,保证气水分离效果。

[0068]

更优选地,所述气体排放机构300还包括一手阀370,该手阀370通过一备用管并联于排气阀320的两端,作为废气排放的备用管路。

[0069]

继续参看图1所示,所述第二冷却机构400包括去离子水罐410、第二进水管420、第二出水管430、第二循环泵440以及换热器450。其中,去离子水罐410通过第二进水管420连通电池电堆2的冷却水进口,并通过第二出水管430连通电池电堆2的冷却水出口,第二循环泵440安装于所述第二进水管420,但并不限于此,其当然也可以安装于第二出水管430;换热器450设于第二出水管430上,去离子水罐410、第二进水管420、第二出水管430、电池电堆2形成第二循环回路,所述去离子水罐410所提供的去离子水在第二循环泵440的作用下在第二循环回路内循环流动,以对所述电池电堆2进行散热。具体地,去离子水罐410内的去离子水通过第二进水管420进入电池电堆2内以对其进行冷却,吸收热量之后的高温水通过第二出水管430流入换热器450,并在换热器450内进行热交换以使去离子水的温度降低,降温后的去离子水继续沿第二出水管430返回去离子水罐410内。

[0070]

本发明中,换热器450还与冷却水塔210相连通,通过冷却水塔210向换热器450提供外部循环所需的冷却水,因此,通过一个冷却水塔210同时向第一循环回路、第二循环回路提供低温冷却水,使得设备结构简化,而且所述隔离腔体120内所使用的低温冷却水与换热器450中所使用的低温冷却水是一样的,因此不需要额外增加高造价设备以提供低温冷却液来实现水气分离,使得水气分离的成本降低。

[0071]

下面再次结合图1

‑

图5所示,对本发明之电池电堆测试平台水气分离装置1的工作原理及过程进行说明。

[0072]

进行测试之前,控制器500控制第一冷却机构200的第一循环泵240动作以将冷却水塔210所提供的冷却水通过第一进水管220注入隔离腔体120内,使隔离腔体120内的冷却水淹没散热盘管130。

[0073]

对电池电堆2进行测试时,电池电堆2排出的水气混合体通过主回路管道进入散热盘管130中,由于散热盘管130周围具有低温冷却水,因此水气混合体经过散热盘管130的多

道弯曲后充分接触低温环境,从而凝聚出液态水,液态水由于重力和气流回旋向心力的原因回流到水气分离罐110的底部,聚少成多后就会形成大量的液态水,而气体(氢气或空气)由于本身质量轻,因此会向水气分离罐110的顶部聚拢,由此使得水气混合体分离成功。

[0074]

在上述分离过程中,通过隔离腔体120内部的温度传感器150实时检测冷却水的温度,并时刻将检测结果反馈至控制器500,控制器500根据检测结果控制第一循环回路内的循环水的流量,进而控制隔离腔体120内的冷却水的温度,保证散热盘管130中的水气混合体的冷凝效果。

[0075]

更进一步地,本发明的电池电堆测试平台水气分离装置1还设有第二道冷凝装置,具体地,如果经散热盘管130排出的气体还未分离干净,则该未分离干净的混合气体在上升过程中经过折流板140时,会被折流板140切割冷凝、弯曲折流,从而进一步分离得到液态水,该液态水会通过隔离腔体120上的通孔124自动返回到水气分离罐110的底部,剩下的气体则通过排气阀320排出。

[0076]

在上述废气排放过程中,湿度传感器330若检测到排出的废气中仍含有水汽,则湿度传感器330会将检测信号传送至控制器500,控制器500据此控制电子三通球阀340关闭,进而关闭废气排放,从而使未分离干净的混合气体通过回流管路350、止回阀360流到主回路管道中继续进行气水分离,直到气水完全分离,控制器500才再次控制电子三通球阀340打开以排放废气。

[0077]

当水气分离罐110内分离出的液态水具有一定量而被高液位传感器160检测到时,则控制器500控制水气分离罐110底部的排水阀180打开,从而将液态水排出,当液位低于或等于低液位传感器170时,控制器500根据低液位传感器170的检测信号,控制排水阀180关闭,从而防止气体从排水阀180排出。

[0078]

综上,由于本发明的电池电堆测试平台水气分离装置1,其水气分离机构100包括水气分离罐110以及散热盘管130,水气分离罐110内设有一隔离腔体120,散热盘管130设于所述隔离腔体120内且其两端分别凸出于隔离腔体120的上下端,散热盘管130通过主回路管道连接电池电堆2的出气口,同时第一冷却机构200连通隔离腔体120而形成第一循环回路,第一冷却机构200的冷却水塔210提供的冷却水在所述第一循环回路内循环流动,从而使所述隔离腔体120内的冷却水与散热盘管130内的水气混合体进行热交换而实现气、水分离,分离后得到的液态水自动排入水气分离罐110内,分离后的气体则通过排放管310排出。本发明的水气分离装置1,首先通过热交换的方式来实现气、水分离,在结构设置上通过水气分离罐110、隔离腔体120以及散热盘管130即可实现,使设备结构大为简化,并且水气分离器内部不需要设置精密的机械装置,因此使设备的造价大大降低,并且水气分离的运行成本也随之降低;其次,在气、水分离过程对于气流、压力的要求降低,使本发明的水气分离装置1可以适用于测试平台的任何位置,使用范围大;再者,冷凝得到的液态水通过散热盘管130的下端排出,在重力的作用下流至水气分离罐110的底部并通过控制器500控制排水阀180的开启而自动排出,不存在现有技术中因正负压不均衡导致的排水不畅、堵水的问题。

[0079]

需要说明的是,当本发明的电池电堆测试平台水气分离装置1需要连接于电池电堆2的阳极出气口时,仅需要将散热盘管130通过主回路管道连接于阳极出气口即可,台水气分离装置1的结构及工作原理不变。

[0080]

另外,本发明所涉及到的电池电堆测试平台为本领域普通技术人员所熟知的常规结构,在此不再做详细的说明。

[0081]

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。