1.本发明涉及水轮机组仿真技术领域,尤其涉及一种滑动轴承水轮机仿真油膜厚度可视化方法。

背景技术:

2.推力轴承的轴承运行状态是机组运行最为关心的因素之一,随着近年来智慧水电、智慧运维等发展,推力轴承运行状态中的油膜厚度进行可视化研究,对于轴承的健康诊断、机组的健康诊断有着重要的参考意义。

3.数字孪生是一个集成多物理量、多尺度、多概率的仿真过程,利用历史数据以及传感器实时更新的数据,刻画和反映物理对象的全生命周期过程。通过三维建模方法建立出虚拟的油膜厚度运行状态,利用数据技术实现真实油膜厚度与虚拟油膜厚度双向真实映射与实时交互,从而实现对油膜厚度的实时监测,数据采集是指从传感器和其他待监测设备等模拟和数字被测单元中自动采集信息的过程,通过能将数字孪生技术与数据采集技术相结合,将运行中的油膜厚度实时以可视化的方法展示。

技术实现要素:

4.根据上述提出的技术问题,本专利提供了一种滑动轴承油膜厚度可视化方法。

5.为实现发明目的,本发明采用的技术方案如下:

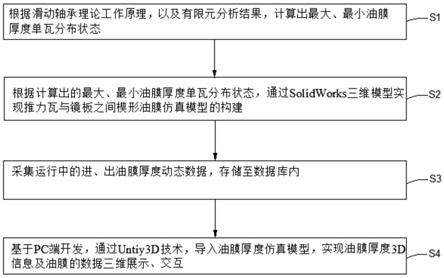

6.一种滑动轴承油膜厚度可视化方法,包括如下步骤:

7.步骤1、根据滑动轴承理论工作原理,以及有限元分析结果,计算出最大、最小油膜厚度单瓦分布状态;

8.步骤2、根据计算出的最大、最小油膜厚度单瓦分布状态,通过solidworks三维模型实现推力瓦与镜板之间楔形油膜仿真模型的构建;

9.步骤3、采集运行中的进、出油膜厚度动态数据,存储至数据库内;

10.步骤4、基于pc端开发,通过untiy3d技术,导入油膜厚度仿真模型,实现油膜厚度3d信息及油膜的数据三维展示、交互。

11.进一步地,通过有限元分析确定仿真模型油膜厚度最大、最小活动范围,从而确定油膜厚度模型运动范围值;通过solidworks延推力瓦瓦面平面实际尺寸进行1:1的三维场景精细建模,作为油膜厚度模型基础面;利用所述的模型平面面积与运动范围值,通过solidworks建立油膜厚度仿真模型。

12.进一步地,提取数据库实时存储的油膜厚度数据,通过untiy3d技术导入solidworks建立的油膜厚度仿真模型,通过读取的数据确定模型运动范围,实现油膜厚度实时变化的可视化展示。

13.本发明旨在提供一种滑动轴承油膜厚度可视化方法,通过油膜厚度监测推力瓦实时运行状态,并以三维模型科学的、可靠的直观观测推力瓦油膜厚度运行轨迹,填补了推力瓦油膜厚度可视化的空白,为推力瓦运行状态提供更为有效的观测手段。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

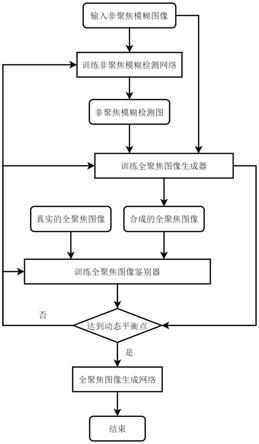

15.图1为本发明流程图。

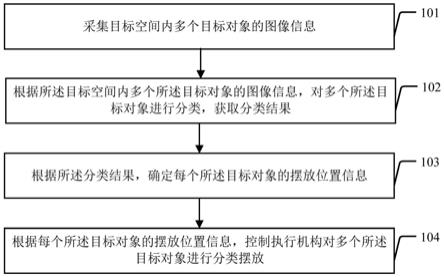

16.图2为本发明实施例中的油膜数据三维展示图。

具体实施方式

17.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.如图1所示,本发明实施例公开了一种滑动轴承油膜厚度可视化方法,包括如下步骤:

19.步骤1、根据滑动轴承理论工作原理,以及有限元分析结果,通过雷诺公式计算出最大、最小油膜厚度单瓦分布状态;

20.步骤2、根据计算出的最大、最小油膜厚度单瓦分布状态,通过solidworks三维模型实现推力瓦与镜板之间楔形油膜仿真模型的构建;

21.步骤3、根据单瓦进出油边油膜厚度传感器采集运行中的进、出油膜厚度动态数据,存储至数据库内;

22.步骤4、基于pc端开发,通过untiy3d技术,导入油膜厚度仿真模型,实现油膜厚度3d信息及油膜的数据三维展示、交互。

23.进一步地,通过有限元分析确定仿真模型油膜厚度最大、最小活动范围,从而确定油膜厚度模型运动范围值;通过solidworks延推力瓦瓦面平面实际尺寸进行1:1的三维场景精细建模,作为油膜厚度模型基础面;利用所述的模型平面面积与运动范围值,通过solidworks建立油膜厚度仿真模型。

24.进一步地,提取数据库实时存储的油膜厚度数据,通过untiy3d技术导入solidworks建立的油膜厚度仿真模型,通过读取的数据确定模型运动范围,实现油膜厚度实时变化的可视化展示。最终结果如图2所示。

25.油膜厚度传感器采用常用的电涡流传感器,间接测量滑动轴承运行时推力轴承与镜板间隙变化,结合有限元分析,建立油膜形态模型,并通过零部件间的液态填充进而展示出油膜三维形态变化。运行环境平台主要面向pc端,可以通过触摸屏、鼠标、键盘方式进行展示和操控。

26.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

技术特征:

1.一种滑动轴承油膜厚度可视化方法,其特征在于,包括如下步骤:步骤1、根据滑动轴承理论工作原理,以及有限元分析结果,计算出最大、最小油膜厚度单瓦分布状态;步骤2、根据计算出的最大、最小油膜厚度单瓦分布状态,通过solidworks三维模型实现推力瓦与镜板之间楔形油膜仿真模型的构建;步骤3、采集运行中的进、出油膜厚度动态数据,存储至数据库内;步骤4、基于pc端开发,通过untiy3d技术,导入油膜厚度仿真模型,实现油膜厚度3d信息及油膜的数据三维展示、交互。2.根据权利要求1所述的滑动轴承油膜厚度可视化方法,其特征在于,通过有限元分析确定仿真模型油膜厚度最大、最小活动范围,从而确定油膜厚度模型运动范围值;通过solidworks延推力瓦瓦面平面实际尺寸进行1:1的三维场景精细建模,作为油膜厚度模型基础面;利用所述的模型平面面积与运动范围值,通过solidworks建立油膜厚度仿真模型。3.根据权利要求1或2所述的滑动轴承油膜厚度可视化方法,其特征在于,提取数据库实时存储的油膜厚度数据,通过untiy3d技术导入solidworks建立的油膜厚度仿真模型,通过读取的数据确定模型运动范围,实现油膜厚度实时变化的可视化展示。

技术总结

本发明提供一种滑动轴承油膜厚度可视化方法。本发明方法,包括如下步骤:根据滑动轴承理论工作原理,以及有限元分析结果,计算出最大、最小油膜厚度单瓦分布状态;根据计算出的最大、最小油膜厚度单瓦分布状态,通过SolidWorks三维模型实现推力瓦与镜板之间楔形油膜仿真模型的构建;采集运行中的进、出油膜厚度动态数据,存储至数据库内;基于PC端开发,通过Untiy3D技术,导入油膜厚度仿真模型,实现油膜厚度3D信息及油膜的数据三维展示、交互。本发明通过油膜厚度监测推力瓦实时运行状态,并以三维模型科学的、可靠的直观观测推力瓦油膜厚度运行轨迹,填补了推力瓦油膜厚度可视化的空白,为推力瓦运行状态提供更为有效的观测手段。观测手段。观测手段。

技术研发人员:丁强 蔡银辉 冯治国

受保护的技术使用者:国能大渡河检修安装有限公司

技术研发日:2021.08.03

技术公布日:2021/11/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。