1.本公开涉及mems传感器技术领域,具体涉及一种加速度和压力传感器的集成传感器芯片。

背景技术:

2.在航空航天、工业自动化控制、汽车电子、航海以及消费电子等领域中,需同时测量加速度、压力等参数。而随着mems技术的不断发展,硅微机械加工工艺的日趋成熟,集成硅微机械加速度传感器和压力传感器的复合传感器由于其价格低、精度高和适合于批量生产,而被广泛地应用于汽车胎压监测中。

3.如在汽车轮胎压力检测系统(tpms)中,利用安装各轮胎里的压力传感器来实时检测轮胎气压情况,并将各个轮胎气压状况信息反馈到控制面板进行实时显示及监测,确保汽车安全运行。当轮胎气压过低或有渗漏现象存在时,系统会自动报警。轮胎中同时安装有加速度传感器模块,加速度传感器用于检测汽车是否在行驶,利用其对运动的敏感性,实现汽车移动即时开机,进入系统自检、自动唤醒。汽车高速行驶时,按运动速度自动智能确定检测时间周期,并通过辅助软件对汽车行驶过程中的安全期、敏感期和危险期进行监控并做出预警判断,以逐渐缩短巡回检测周期和提高预警能力、从而大大地降低系统功耗。

4.在某些特殊环境(轮胎)中,传感器系统由于环境或空间的原因无法设置电源,而且参数的检测无法通过常规的有线连接进行,需要采用无线无源的方式进行检测数据的传输。无线无源的mems传感器系统通常基于两种原理,一是基于电感耦合的lc回路,检测其谐振频率相对于被测参数的改变;二是基于表面声波的原理。其中,前者通过环境参数改变mems电容结构中某些关键参数(如:基板间距、介质介电常数等)来改变电容值,进而改变回路的谐振频率,所以选用电容式传感器是进行测量的优选方案。2005年,密歇根大学的a.d.dehennis和k.d.wise将电容式的压力、温度和湿度传感器进行集成,用于无源无线的传感器系统,但三种传感器为分别制造,工艺繁琐,而且使用的是体硅加工技术,以及晶圆键合的方法,所制得的传感器产品体积较大;最近的2011年,飞思卡尔半导体公司的a.c.mcneil等人成功的将使用薄膜工艺制造的电容式压力与温度传感器进行集成,但其传感器制造也较繁琐。

5.分析上述研究背景可知,目前mems多参数传感器的制造已有较多的报道,其中不乏全电容式的结构以用于电感耦合的无线无源传感器系统,但总的来说,使用体硅加工工艺制造的产品体积较大,而且多种传感器未能实现集成化制造,繁琐的制造工艺也在一定程度上增加了最终产品的成本。

技术实现要素:

6.为了解决上述技术问题,本公开提供了一种集成传感器芯片,可以采用传统硅晶圆进行生产,成本低廉且具有较高的灵敏度,相比于传统的压阻式及电容测量方法,其精度更高,响应速度更快。

7.本公开提供了一种集成传感器芯片,其包括单晶硅基片,以及设置在单晶硅基片同一表面的加速度传感器和压力传感器,其中,

8.该压力传感器包括嵌入在单晶硅基片内的密闭腔体,以及贴合该密闭腔体上部且位于单晶硅基片上表面的第一悬臂梁结构,该第一悬臂梁结构夹持有第一压电薄膜,该压力传感器通过谐振感测前述密闭腔体内外气压不相等情形下的第一悬臂梁结构的弹性形变数据来测量压力;

9.该加速度传感器包括嵌入在单晶硅基片内的运动空腔,以及贴合该运动空腔上部且位于单晶硅基片上表面的第二悬臂梁结构,该第二悬臂梁结构夹持有第二压电薄膜,该加速度传感器通过谐振感测惯性运动下第二悬臂梁结构的弹性形变数据来测量加速度。

10.优选地,前述的第一悬臂梁结构包括:相对设置的第一电极和第二电极,以及夹持于该第一电极与第二电极之间的前述第一压电薄膜,

11.该第一电极的一侧通过图案化的焊盘固定在单晶硅基片的上表面,且该第二电极处于前述第一电极同一侧的边缘通过图案化的焊盘固定在单晶硅基片的上表面。

12.优选地,前述的集成传感器芯片还包括:

13.第一复合膜层,该第一复合膜层的内侧包裹前述密闭腔体的内部空腔,外侧紧密贴合前述的单晶硅基片,且该第一复合膜层在前述内部空腔靠近第一悬臂梁结构的上部延伸封闭成空腔。

14.优选地,前述的第二悬臂梁结构包括:相对设置的第三电极和第四电极,以及夹持于该第三电极与第四电极之间的前述第二压电薄膜,

15.该第三电极的一侧通过图案化的焊盘固定在前述单晶硅基片的上表面,且该第四电极处于前述第三电极同一侧的边缘通过图案化的焊盘固定在前述单晶硅基片的上表面。

16.优选地,前述的集成传感器芯片还包括:

17.第二复合膜层,该第二复合膜层的内侧约束成前述的运动空腔,外侧紧密贴合前述的单晶硅基片。

18.优选地,前述的运动空腔嵌入在单晶硅基片内且侧壁延伸向上连通单晶硅基片外部,在前述第二悬臂梁结构周围未固定有焊盘的至少一侧具有运动间隙。

19.优选地,前述的第一复合膜层和/或第二复合膜层为双层膜结构,其第一层膜为氧化硅薄膜,第二层膜为氮化硅膜。

20.优选地,前述的第一电极和第二电极为同种材料且具有相同的厚度,以及二者在前述第一压电薄膜上的投影面积均小于该第一压电薄膜的投影面积。

21.优选地,前述的第三电极和第四电极为同种材料且具有相同的厚度,以及二者在前述第二压电薄膜上的投影面积均小于该第二压电薄膜的投影面积。

22.优选地,前述的第一电极和前述的第三电极为同种材料且具有相同的厚度,以及二者的投影面积相等,前述的第二电极和前述的第四电极为同种材料且具有相同的厚度,以及二者的投影面积相等。

23.本公开的有益效果是:本公开提供的集成传感器芯片,其包括单晶硅基片,以及设置在单晶硅基片同一表面的加速度传感器和压力传感器,其中,该压力传感器包括嵌入在单晶硅基片内的密闭腔体,以及贴合该密闭腔体上部且位于单晶硅基片上表面的第一悬臂梁结构,该第一悬臂梁结构夹持有第一压电薄膜,该压力传感器通过谐振感测前述密闭腔

体内外气压不相等情形下的第一悬臂梁结构的弹性形变数据来测量压力,该压力传感器是建立在硅密闭腔体结构基础上的,该密闭腔体结构是通过生长双层膜结构形成的,密闭性能好,可靠性高,同时与cmos的芯片工艺可以很好的兼容,便于生产制造。

24.本公开提供的集成传感器芯片包括集成在一个芯片中的压力传感器和加速度传感器,可有效减小传感器模组体积,其中,加速度传感器的结构设计采用了复合膜悬臂梁结构与空腔结构的单片集成,可更好的实现高精度测量,相比于传统的压阻式及电容测量方法,其精度更高,响应速度更快。压力传感器的密闭腔体在其内外形成的压差反应在第一悬臂梁结构的弹性形变数据上,通过谐振频率的感测实现压力变化值的测量,具有较高的灵敏度。并且由于两个传感器位于同一芯片中,压力传感器和加速度传感器的环境相同,因此,压力传感器的测量数据还可作为加速度传感器测量数据的温度补偿对其校准,进一步提高加速度传感器的测量的精度

25.此外,本公开提供的集成传感器芯片可以基于传统硅晶圆进行生产,成本低廉且具有较高的灵敏度。

附图说明

26.通过以下参照附图对本公开实施例的描述,本公开的上述以及其他目的、特征和优点将更为清楚。

27.图1示出本公开实施例提供的一种集成传感器芯片的结构示意图;

28.图2示出图1所示集成传感器芯片的俯视结构图;

29.图3示出图1所示集成传感器芯片沿图2所示虚线切割线得到的截面结构示意图;

30.图4示出图1所示集成传感器芯片的制备方法的流程示意图;

31.图5a~图5h分别示出图3所示集成传感器芯片的制备方法在各个工艺阶段形成结构的截面示意图。

具体实施方式

32.为了便于理解本公开,下面将参照相关附图对本公开进行更全面的描述。附图中给出了本公开的较佳实施例。但是,本公开可以通过不同的形式来实现,并不限于本文所描述的实施例。相反的,提供这些实施例的目的是使对本公开内容的理解更加透彻全面。

33.在描述器件的结构时,当将一层、一个区域称为位于另一层、另一个区域“上面”或“上方”时,可以指直接位于另一层、另一个区域上方,或者在其与另一层、另一个区域之间还包含其它的层或区域。并且,如果将器件翻转,该一层、一个区域将位于另一层、另一个区域“下面”或“下方”。

34.如果为了描述直接位于另一层、另一个区域上面的情形,本文将采用“a直接在b上面”或“a在b上面并与之邻接”的表述方式。在本技术中,“a直接位于b中”表示a位于b中,并且a与b直接邻接,而非a位于b中形成的掺杂区中。

35.除非在下文中特别指出,半导体器件的各个层或者区域可以由本领域的技术人员公知的材料构成。半导体材料例如包括iii

‑

v族半导体,如gaas、inp、gan、sic,以及iv族半导体,如si、ge。电极层可以由导电的各种材料形成,例如金属层、掺杂多晶硅层、或包括金属层和掺杂多晶硅层的叠层导体或者是其他导电材料,例如为tac、tin、tasin、hfsin、

tisin、ticn、taalc、tialn、tan、ptsix、ni3si、pt、ru、w和所述各种导电材料的组合。

36.在本技术中,术语“半导体结构”指在制造半导体器件的各个步骤中形成的整个半导体结构的统称,包括已经形成的所有层或区域。术语“横向延伸”是指沿着大致垂直于沟槽深度方向的方向延伸。

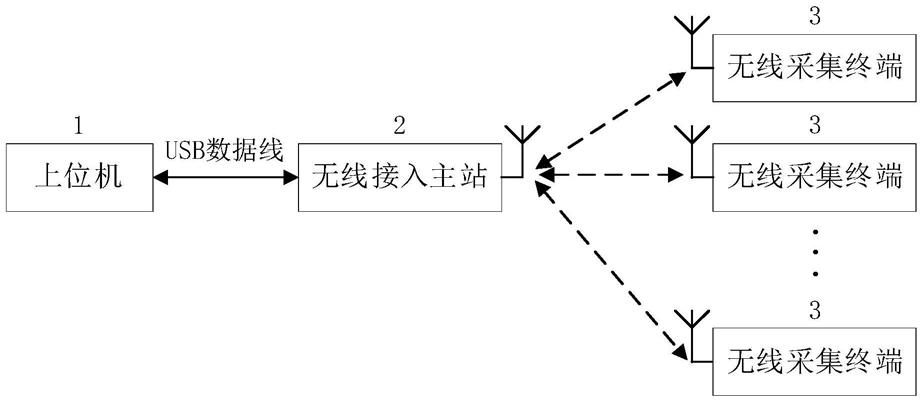

37.可知的,轮胎压力传感器芯片(以下简称胎压传感器)是整个tpms系统的核心部分,主要包括监测轮胎内压力的压力传感器和作为触发开关的加速度传感器。胎压传感器结合外围的电路、mcu处理器、rf射频模块,就能够实现将轮胎内压力信号无线传输到显示终端,让司机可以实时查看轮胎的压力状况,并在胎压发生异常时发出警报。胎压传感器具体工作过程为:当轮胎静止时,无需进行胎压监测,压力传感器处于关闭状态;当轮胎开始转动时,加速度传感器检测到轮胎的离心加速度,就会发出信号让mcu把压力传感器开启,压力传感器实时检测胎压并把数据通过rf芯片传输给显示终端,以此通过无线无源的方式进行检测数据的传输。

38.虽然目前的mems多参数传感器已有较多的报道,其中不乏全电容式的结构以用于电感耦合的无线无源传感器系统,但总的来说,使用体硅加工工艺制造的产品体积较大,而且多种传感器未能实现集成化制造,繁琐的制造工艺也在一定程度上增加了最终产品的成本。

39.基于此,本公开实施例提供了一种集成传感器芯片,可以采用传统硅晶圆进行生产,成本低廉且具有较高的灵敏度,相比于传统的压阻式及电容测量方法,其精度更高,响应速度更快。

40.下面,参照附图对本公开进行详细说明。

41.图1示出本公开实施例提供的一种集成传感器芯片的结构示意图,图2示出图1所示集成传感器芯片的俯视结构图,图3示出图1所示集成传感器芯片沿图2所示虚线切割线得到的截面结构示意图。

42.参考图1~图3,本公开实施例提供的一种集成传感器芯片100例如可以是加速度传感器和压力传感器的单硅片集成芯片,以下也是以集成有这两种传感器的芯片为例进行说明的,当然本实施例并不限于此,也可以集成其他不同功能的传感器,在其他可替代的实施例中也可以集成有两种以上的传感器,如该集成传感器芯片还包括温度传感器(未示出),相应的结构通过制备工艺的控制进行调整,在此不作限制。

43.利用mems微加工批量化制备集成传感器芯片,不仅提高了胎压传感器的集成度,而且还能实现低成本化、高成品率等,使其应用在汽车轮胎压力监测系统(tpms)中,能有效实现汽车行驶过程中实时的监测轮胎气压,并对轮胎漏气、低气压以及超高气压进行报警,以保障行车安全。

44.如图1~图3所示,该集成传感器芯片100包括单晶硅基片101,以及设置在单晶硅基片101同一表面的加速度传感器110和压力传感器120,其中,该压力传感器110包括嵌入在单晶硅基片101内的密闭腔体1101,以及贴合该密闭腔体1101上部且位于单晶硅基片101上表面的第一悬臂梁结构,该第一悬臂梁结构夹持有第一压电薄膜1061,该压力传感器110通过谐振感测密闭腔体1101内外气压不相等情形下该第一悬臂梁结构的弹性形变数据来测量压力。

45.振膜式压力传感器110的基本原理是将第一压电薄膜1061作为谐振元件,激励源

(密闭腔体1101的内外压差)使该第一压电薄膜1061的机械谐振频率与激励频率一致(谐振)。当通入的被测压力(在本实施例中被测压力为环境变化时密闭腔体1101形成的内外气压差)改变时,该第一悬臂梁结构中的第一压电薄膜1061产生大挠度弯曲使其固有频率改变,从而通过上下电极感测形成谐振频率随压力而变化的频率特性,再由检测电路(未示出,在本实施例中与集成传感器芯片100通过信号连接)检测出该特性就可获得被测压力值。

46.该加速度传感器120包括嵌入在单晶硅基片101内的运动空腔1201,以及贴合该运动空腔1201上部且位于单晶硅基片101上表面的第二悬臂梁结构,该第二悬臂梁结构夹持有第二压电薄膜1062,该加速度传感器120通过谐振感测惯性运动下该第二悬臂梁结构的弹性形变数据来测量加速度。

47.谐振式加速度传感器120属于典型的惯性器件,它是利用振梁(在本实施例中为该第二悬臂梁结构)的力与频率的关系特性,谐振频率的变化量与加速度成正比,加速度的大小是通过对谐振频率的检测得到的。谐振式加速度传感器120始终处于共振状态,共振频率信号所携带的能量比其它信号所携带的能量更高,能够降低其它非共振信号对传感器的影响,提高传感器的信噪比。

48.在本实施例中,如图2和图3所示,前述的第一悬臂梁结构包括:相对设置的第一电极1051和第二电极1071,以及夹持于该第一电极1051与第二电极1071之间的前述第一压电薄膜1061,

49.该第一电极1051的一侧通过图案化的焊盘1081固定在单晶硅基片101的上表面,且该第二电极1071处于前述第一电极1051同一侧的边缘通过图案化的焊盘1082固定在单晶硅基片101的上表面。

50.进一步地,前述的第二悬臂梁结构包括:相对设置的第三电极1052和第四电极1072,以及夹持于该第三电极1052与第四电极1072之间的前述第二压电薄膜1062,

51.该第三电极1052的一侧通过图案化的焊盘1083固定在前述单晶硅基片101的上表面,且该第四电极1072处于前述第三电极1052同一侧的边缘通过图案化的焊盘1084固定在前述单晶硅基片101的上表面。

52.在本实施例中,前述的集成传感器芯片100还包括:第一复合膜层(未示出),该第一复合膜层的内侧包裹前述密闭腔体1101的内部空腔,外侧紧密贴合前述的单晶硅基片101,且该第一复合膜层在前述内部空腔靠近第一悬臂梁结构的上部延伸封闭成空腔。

53.进一步地,前述的集成传感器芯片100还包括:第二复合膜层(未示出),该第二复合膜层的内侧约束成前述的运动空腔1201,外侧紧密贴合前述的单晶硅基片101。

54.进一步地,前述的运动空腔1201嵌入在单晶硅基片101内且侧壁延伸向上连通单晶硅基片101外部,在前述第二悬臂梁结构周围未固定有焊盘的至少一侧具有运动间隙1202(如图1和图3所示)。

55.在本实施例中,前述的第一复合膜层和/或第二复合膜层为双层膜结构,其第一层膜103为氧化硅薄膜,第二层膜104为氮化硅膜。

56.在本实施例中,双层的复合膜层(第一复合膜层/第二复合膜层)易于通过传统cmos工艺控制实现,密闭性能好,且对于悬臂梁结构测量谐振频率进行感知压力及加速度影响很小,更有利于提高测量的灵敏度和精度。

57.进一步地,如图2所示,第一电极1051和第二电极1071为同种材料且具有相同的厚度,以及二者在第一压电薄膜1061上的投影面积均小于该第一压电薄膜1061的投影面积。在本实施例中,第一电极1051和第二电极1071的投影面积可以相等也可以不相等,在此不作限制。

58.进一步地,第三电极1052和第四电极1072为同种材料且具有相同的厚度,以及二者在第二压电薄膜1062上的投影面积均小于该第二压电薄膜1062的投影面积。

59.进一步地,第一电极1051和第三电极1052为同种材料且具有相同的厚度,以及二者的投影面积相等,第二电极1071和第四电极1072为同种材料且具有相同的厚度,以及二者的投影面积相等,以此可实现压力传感器110对加速度传感器120的温度补偿校准,不仅避免了非谐振频率信号对测量结果的影响,同时也通过无关因数(材质、厚度、大小)对测试灵敏度的影响,因此对处于同一温度环境下的两种传感器中,可以压力传感器110的测量数据对加速度传感器120的温度系数形成补偿,实现对加速度传感器120测量数据的校准,进一步提高该集成传感器芯片100的测量精度。

60.该压力传感器110是建立在硅密闭腔体结构基础上的,该密闭腔体1101结构是通过生长双层膜(103和104)结构形成的,其密闭性能好,可靠性高,同时与cmos的芯片工艺可以很好的兼容,便于生产制造。

61.该集成传感器芯片100采用了复合膜(压电结构式)悬臂梁结构与空腔结构的单片集成,可更好的实现高精度测量,相比于传统的压阻式及电容测量方法,其精度更高,响应速度更快。

62.图4示出图1所示集成传感器芯片的制备方法的流程示意图,图5a~图5h分别示出图3所示集成传感器芯片的制备方法在各个工艺阶段形成结构的截面示意图。

63.制作该加速度传感器120和压力传感器110的单硅片集成芯片的整个工艺过程可采用同一套光刻版通过微机械工艺加工。参看图4~图5h,其优选实施步骤如下:

64.步骤110:分两个区域在衬底表面分别刻蚀出沿同一方向排列的多个释放窗口。

65.在步骤110中,采用n型(100)晶面的单晶硅基片101作为衬底,通过在该单晶硅基片101的一个面划分出两个区域ⅰ和ⅱ,该区域ⅰ用于形成压力传感器,区域ⅱ用于形成加速度传感器,当然在具体实施过程中并不对此限定,也可以两种功能传感器的区位置进行调换。利用各向异性刻蚀工艺(如反应离子刻蚀rie)在单晶硅基片101上沿着n型(100)晶面的单晶硅基片的<100>晶向等间距地制作多个栅格长条式释放窗口,在两个区域形成的两组释放窗口分别刻蚀至所需运动空腔和密闭腔体的深度,如图5a所示,各个释放窗口的宽度可以为1

‑

2μm,深度为10μm。

66.步骤120:在两个区域对应分别形成嵌入在衬底中的空腔。

67.在步骤120中,在对衬底释放窗口侧壁进行保护的同时,对硅进行各向同性刻蚀,对释放窗口侧壁进行保护可以通过在释放窗口内lpcvd沉积钝化材料制作侧壁钝化保护层,例如可利用lpcvd顺序沉积低应力氮化硅和氧化硅,或者直接利用lpcvd沉积低应力氮化硅,从而制作出侧壁钝化保护层。而后利用koh溶液或者tmah溶液横向腐蚀单晶硅基片101,从而分别连通区域ⅰ下各释放窗口的底部以形成空腔102,以及连通区域ⅱ下各释放窗口的底部以形成空腔102,以便后续制作嵌入在单晶硅基片101内的运动空腔和压力腔体,如图5b所示。

68.步骤130:在衬底的空腔表面形成氧化硅薄膜。

69.在步骤130中,通过lpcvd沉积工艺,在单晶硅基片101中空腔102的表面形成氧化硅薄膜103,如图5c所示。

70.步骤140:在衬底的空腔表面形成氮化硅薄膜以形成密封的腔体。

71.在步骤140中,通过lpcvd沉积工艺,在单晶硅基片101中空腔102的氧化硅薄膜103表面形成氮化硅薄膜103并缝合释放窗口,完成压力传感器中压力腔体的密封,然后,采用硅深度反应离子刻蚀技术去除硅表面多余的氮化硅,如图5d所示。形成的腔体高约5μm,通过抛光工艺(如化学机械抛光cmp)使单晶硅基片101的表面平滑。

72.步骤150:生长第一金属层形成压电结构下电极及焊盘。

73.在步骤150中,在单晶硅基片101上生长第一金属层(如铝),分别在区域ⅰ和区域ⅱ对金属进行图形化,溅射铝薄膜并形成形成压电结构下电极(第一悬臂梁结构中的第一电极1051和第二悬臂梁结构中的第三电极1052)和对应的焊盘(1081和1083),如图5e所示。

74.步骤160:生长压电材料形成压电薄膜。

75.在步骤160中,通过分别在第一电极1051和第三电极1052上生长压电材料(如氮化铝),光刻、腐蚀以对应分别形成第一压电薄膜1061和第二压电薄膜1062的压电层结构,如图5f所示。

76.步骤170:生长第二金属层形成压电结构上电极及焊盘。

77.在步骤170中,通过分别在第一压电薄膜1061和第二压电薄膜1062上生长第二金属层(如铝),分别在区域ⅰ和区域ⅱ对金属进行图形化,溅射铝薄膜并形成形成压电结构上电极(第一悬臂梁结构中的第二电极1071和第二悬臂梁结构中的第四电极1072)和对应的焊盘(1082和1084),如图5g所示。

78.步骤180:利用硅深度反应离子刻蚀技术形成悬臂梁结构。

79.在步骤180中,在区域ⅱ通过各向异性刻蚀,如反应离子刻蚀(rie)工艺,形成运动间隙1202,以连通嵌入单晶硅基片101内的空腔102到外部,释放形成第二悬臂梁结构,同时形成运动空腔1201,如图5h所示。以此在区域ⅰ形成压力传感器110,以及在区域ⅱ形成传感器120。

80.由此完成了整个集成传感器芯片100的制作。

81.最后进行划片及测试。

82.可选的,在释放悬臂梁结构的步骤后,还可以制作具有凹腔的盖板硅片,并利用bcb(benzo cyclo buene)胶将所述盖板硅片粘贴在单晶硅基片上,使盖板硅片弹性悬臂梁,其凹腔与运动空腔形成密闭空腔,实现对集成传感器芯片表面结构的保护。

83.由图1~图3,和图5h可见,该集成传感器芯片100上所有功能部件均位于单芯片一面,单芯片另一面不参与工艺制作,加工后的芯片便于封装,具有尺寸小、成本低、灵敏度高、稳定性好、精度佳等特点,适合于大批量生产。

84.应当说明的是,在本公开的描述中,虽然以上将实施例分开说明和阐述,但涉及部分共通之技术,在本领域普通技术人员看来,可以在实施例之间进行替换和整合,涉及其中一个实施例未明确记载的内容,则可参考有记载的另一个实施例。

85.此外,在本文中,所含术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还

包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

86.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本公开所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本公开的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。