1.本发明涉及飞轮质量检测技术领域,具体涉及一种组合式挠性飞轮抗振测试工艺。

背景技术:

2.飞轮是安装在机器回转轴上的具有较大转动惯量的轮状储能器,通过储存和释放能量,来提高发动机运转的均匀性,以及改善发动机克服短暂超负荷的能力,在大多数自动挡车型中采用质量相对较小的组合式挠性飞轮,通过较小重量的改善发动机的动力输出特性,而在组合式挠性飞轮的生产过程中,需要对同一型号单一批次的产品进行抗振测试,以确保产品的质量合格度,现有技术通常采用分体式的方法进行测试,即选择若干件总成内的飞轮本体和内部安装的加强板分别进行抗振测试,取均值后得出各自的抗振测试结果。

3.但是,我司在长期对飞轮进行抗振测试过程中,发现现有技术仍存在一定的弊端:一、采用分体式的测试方法虽然能够得出各自抗振性能标准,但无法得出装配完成后的组合式挠性飞轮的整体是否依然符合抗振性能标准,显然所测结果有失真实性,而且分别测试需要用到多种测试设备,增加了成本投入;二、为了保证所测数据相对准确,会对同批次各分体部件采用若干件逐次测试并取均值的方法,但该测试方法明显具有较强怕破坏性,测试后的工件需要大量返工修复甚至直接报废处理,取均值的测试方法耗时久且消耗严重,进一步增加了成本投入。

技术实现要素:

4.本发明的目的在于提供一种组合式挠性飞轮抗振测试工艺,以解决现有技术中导致的上述缺陷。

5.一种组合式挠性飞轮抗振测试工艺,包括如下步骤:

6.s1:安装工件:将抽检的待测试组合式挠性飞轮安装于检测平台上,保证其上带加强板的一侧为上料方向;

7.s2:限位固定:通过安装于水平振动机构上的气缸驱动螺纹管前移,使得螺纹管对组合式挠性飞轮上未带加强板一侧进行锁止限位;

8.s3:横纵双向抗振测试:通过水平振动机构对组合式挠性飞轮进行规律且振幅可调地水平振捣,根据组合式挠性飞轮上的加强板及飞轮本体的弹性恢复程度,进而判断其整体在水平方向上的结构强度,同时通过竖直振动机构对组合式挠性飞轮进行规律且振幅可调地纵向振动,根据组合式挠性飞轮上的飞轮本体的弹性恢复程度,进而判断其在竖直方向上的结构强度;

9.s4:结果判断:通过水平振动机构观察到的加强板极限形变数据,判断出加强板的结构强度,通过竖直振动机构测得的飞轮本体边缘的形变差值数据,判断出飞轮本体的结构强度;

10.s5:测试完毕:抽检的组合式挠性飞轮测试完成后,对其进行拆卸并整形修复。

11.优选的,所述螺纹管的另一端为空心槽结构,且其空心槽内壁与水平振动机构的端部相配合,螺纹管的外侧端面与组合式挠性飞轮的端面相配合。

12.优选的,所述水平振动机构包括驱动电机、振动盘、振动杆以及摄像头,所述驱动电机安装于检测平台上,驱动电机的输出端连接有转轴,所述振动盘固定安装于检测平台的内侧壁上,转轴上滑动设置有顶推件,所述顶推件上滑动连接有两个对称设置的推杆,所述推杆上于顶推件的两侧均套设有弹簧,转轴的端面两侧分别滑动设置有顶料件,所述顶料件的中部与推杆相滑动连接,所述振动杆设置于顶料件的端部,所述摄像头安装于顶推件上。

13.优选的,所述竖直振动机构包括同步带、偏心振动块以及激光测距传感器,所述检测平台上滑动设置有升降板,所述偏心振动块安装于升降板的侧端上,偏心振动块与转轴之间通过所述同步带相连,升降板的另一侧固定连接有安装板,所述气缸安装于安装板上,安装板的另一端滑动设置于检测平台的内侧壁上,安装板上滑动连接有两个对称设置的导向杆,所述导向杆上于安装板与检测平台之间套设有顶簧,所述激光测距传感器安装于检测平台上。

14.优选的,所述振动盘的盘面上均布有内凹和凸起,两侧的振动杆分别与一侧的内凹,以及另一侧的凸起相各自对应。

15.优选的,所述振动盘的内径大于转轴的外径。

16.优选的,所述激光测距传感器的检测端部与飞轮本体的边缘相对应。

17.本发明的优点在于:

18.(1)通过在检测平台上设置水平振动机构,以及与水平振动机构相配合的竖直振动机构,由驱动电机的输出端带动转轴进行由低速到高速的转动,经分别与内凹和凸起相对应的两个振动杆,使得顶料件在转动的同时,其一侧的顶料件与另一侧的顶料件始终保持相对反向振动,进而实现由顶料件的中部位置对加强板的侧端进行水平方向变速冲击检测,同时由顶料件的两端对飞轮本体的侧盘面进行变强度振捣操作,实现对组合式挠性飞轮的水平方向进行整体化抗振测试,同时驱动电机输出端还经同步带来带动偏心振动块在升降板上转动,便会带动升降板在检测平台上升降振动,进而经激光测距传感器精确测得竖直方向上该棱边缘前后形变差值,能够完全拟态组合式挠性飞轮的实际工况,使得抗振测试结果更具真实性;

19.(2)通过水平振动机构内的摄像头所获的及时数据信息,来对变速冲击操作期间,加强板在水平方向上的极限形变状态进行判断,以及通过竖直振动机构内的激光测距传感器,来对变强度振动操作期间,飞轮本体的棱边边缘在竖直方向上的恢复量进行判断,所得强度测试结果更加直观且迅速,并且单件试件样品即可得出标准抗振性能值,降低多件测试样品取均值的成本投入。

附图说明

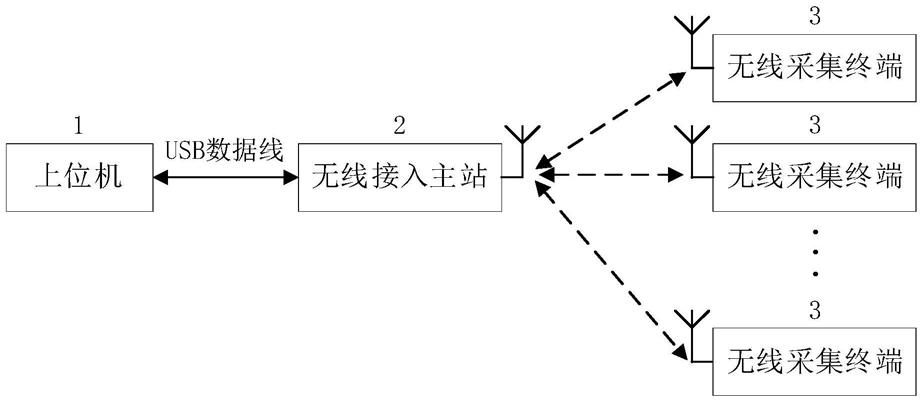

20.图1为本发明的流程图。

21.图2为本发明中检测平台整体的结构示意图。

22.图3为本发明中水平振动机构和竖直振动机构的装配示意图。

23.图4为本发明中水平振动机构和部分结构的装配示意图。

24.图5为本发明中水平振动机构的结构示意图。

25.其中,1

‑

检测平台,2

‑

气缸,3

‑

螺纹管,4

‑

水平振动机构,5

‑

竖直振动机构401

‑

驱动电机,402

‑

振动盘,403

‑

振动杆,404

‑

摄像头,405

‑

转轴,406

‑

顶推件,407

‑

推杆,408

‑

弹簧,409

‑

顶料件,410

‑

内凹,411

‑

凸起,51

‑

同步带,52

‑

偏心振动块,53

‑

激光测距传感器,54

‑

升降板,55

‑

安装板,56

‑

导向杆,57

‑

顶簧。

具体实施方式

26.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

27.如图1至图5所示,一种组合式挠性飞轮抗振测试工艺,包括如下步骤:

28.s1:安装工件:将抽检的待测试组合式挠性飞轮安装于检测平台1上,保证其上带加强板的一侧为上料方向;

29.s2:限位固定:通过安装于水平振动机构4上的气缸2驱动螺纹管3前移,使得螺纹管3对组合式挠性飞轮上未带加强板一侧进行锁止限位;

30.s3:横纵双向抗振测试:通过水平振动机构4对组合式挠性飞轮进行规律且振幅可调地水平振捣,根据组合式挠性飞轮上的加强板及飞轮本体的弹性恢复程度,进而判断其整体在水平方向上的结构强度,同时通过竖直振动机构5对组合式挠性飞轮进行规律且振幅可调地纵向振动,根据组合式挠性飞轮上的飞轮本体的弹性恢复程度,进而判断其在竖直方向上的结构强度;

31.s4:结果判断:通过水平振动机构4观察到的加强板极限形变数据,判断出加强板的结构强度,通过竖直振动机构5测得的飞轮本体边缘的形变差值数据,判断出飞轮本体的结构强度;

32.s5:测试完毕:抽检的组合式挠性飞轮测试完成后,对其进行拆卸并整形修复。

33.在本实施例中,所述螺纹管3的另一端为空心槽结构,且其空心槽内壁与水平振动机构4的端部相配合,螺纹管3的外侧端面与组合式挠性飞轮的端面相配合。

34.值得一提的是,所述螺纹管3上与气缸2相连接的端部设置可调节的锁紧螺母,已适应对不同规格型号的组合式挠性飞轮均可实现定位。

35.在本实施例中,所述水平振动机构4包括驱动电机401、振动盘402、振动杆403以及摄像头404,所述驱动电机401安装于检测平台1上,驱动电机401的输出端连接有转轴405,所述振动盘402固定安装于检测平台1的内侧壁上,转轴405上滑动设置有顶推件406,所述顶推件406上滑动连接有两个对称设置的推杆407,所述推杆407上于顶推件406的两侧均套设有弹簧408,转轴405的端面两侧分别滑动设置有顶料件409,所述顶料件409的中部与推杆407相滑动连接,所述振动杆403设置于顶料件409的端部,所述摄像头404安装于顶推件406上。

36.在本实施例中,所述竖直振动机构5包括同步带51、偏心振动块52以及激光测距传感器53,所述检测平台1上滑动设置有升降板54,所述偏心振动块52安装于升降板54的侧端上,偏心振动块52与转轴405之间通过所述同步带51相连,升降板54的另一侧固定连接有安装板55,所述气缸安装于安装板55上,安装板55的另一端滑动设置于检测平台1的内侧壁上,安装板55上滑动连接有两个对称设置的导向杆56,所述导向杆56上于安装板55与检测

平台1之间套设有顶簧57,所述激光测距传感器53安装于检测平台1上。

37.在本实施例中,所述振动盘402的盘面上均布有内凹410和凸起411,两侧的振动杆403分别与一侧的内凹410,以及另一侧的凸起411相各自对应。

38.需要说明的是,所述驱动电机401为伺服电机,所述摄像头404的型号为sy8031,所述激光测距传感器53的型号为lrfs

‑

0040

‑

1。

39.在本实施例中,所述振动盘402的内径大于转轴405的外径。

40.此外,所述激光测距传感器53的检测端部与飞轮本体的边缘相对应。

41.工作过程及原理:本发明在使用过程中,按工序依次进行安装工件、限位固定、强度检测、结果判断以及测试完毕的拆卸并整形修复操作,在检测平台1上安装好待测组合式挠性飞轮后的后续过程中,首先根据挠性飞轮的型号,调节好螺纹管3在气缸2输出端上的安装位置,随之启动气缸2使其输出端复位回程,拉动螺纹管3的空心槽端部对挠性飞轮完成定位,此时水平振动机构4内的顶料件409两个光滑过渡端部在弹簧408的弹力作用下,抵靠于飞轮本体的侧端盘面上,顶料件409中部位置的侧端则抵靠于加强板的侧端面上;

42.随即,启动驱动电机401使其输出端带动转轴405进行由低速到高速的转动,又通过顶推件406及推杆407来带动顶料件409在飞轮本体的侧端面上持续转动,此过程中通过在振动盘402的两侧设置分别与内凹410和凸起411相对应的两个振动杆403,使得顶料件409在转动的同时,其一侧的顶料件409与另一侧的顶料件409始终保持相对反向振动,进而实现由顶料件409的中部位置对加强板的侧端进行变速冲击检测,同时由顶料件409的两端对飞轮本体的侧盘面进行变强度水平方向振捣操作,针对加强板的测试结果由摄像头404所获的及时数据信息进行判断,一旦在变速冲击操作期间,加强板的恢复量数据未完全恢复或超出形变要求,即认为此转速下,组合式挠性飞轮上的加强板及飞轮本体达到水平方向上的极限形变状态;

43.而针对飞轮本体在竖直方向上的测试结果,则由竖直振动机构5中激光测距传感器53的显示结果进行判断,一旦变强度振动操作期间,随着驱动电机401输出端经同步带51来带动偏心振动块52在升降板54上转动,便会带动升降板54在检测平台1上升降振动,继而带动安装于转轴405上的待测组合式挠性飞轮进行同步随动,竖直方向上组合式挠性飞轮的边缘发生震动形变,关停驱动电机401后,若飞轮本体的棱边边缘的恢复量未完全恢复或超出形变要求,便会经激光测距传感器53精确测得该棱边缘前后形变差值,即确认此转速下已发生不可恢复形变,组合式挠性飞轮中的飞轮本体达到形变极限状态。

44.基于上述,本发明通过在检测平台1上设置水平振动机构4,以及与水平振动机构4相配合的竖直振动机构5,由驱动电机401的输出端带动转轴405进行由低速到高速的转动,经分别与内凹410和凸起411相对应的两个振动杆403,使得顶料件409在转动的同时,其一侧的顶料件409与另一侧的顶料件409始终保持相对反向振动,进而实现由顶料件409的中部位置对加强板的侧端进行水平方向变速冲击检测,同时由顶料件409的两端对飞轮本体的侧盘面进行变强度振捣操作,实现对组合式挠性飞轮的水平方向进行整体化抗振测试,同时驱动电机401输出端还经同步带51来带动偏心振动块52在升降板54上转动,便会带动升降板54在检测平台1上升降振动,进而经激光测距传感器53精确测得竖直方向上该棱边缘前后形变差值,能够完全拟态组合式挠性飞轮的实际工况,使得抗振测试结果更具真实性;

45.通过水平振动机构4内的摄像头404所获的及时数据信息,来对变速冲击操作期间,加强板在水平方向上的极限形变状态进行判断,以及通过竖直振动机构5内的激光测距传感器53,来对变强度振动操作期间,飞轮本体的棱边边缘在竖直方向上的恢复量进行判断,所得强度测试结果更加直观且迅速,并且单件试件样品即可得出标准抗振性能值,降低多件测试样品取均值的成本投入。

46.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。