1.本发明属于机械技术领域,具体涉及一种非对称高速磨床砂轮主轴圆锥动压轴承。

背景技术:

2.磨床砂轮主轴轴承一般有滚动轴承和滑动轴承;其中滑动轴承又分为静压轴承和动压轴承。本发明仅涉及动压轴承。介绍一种“非对称高速磨床砂轮主轴圆锥动压轴承”。这里高速磨削指除磨削超硬材料外通常为强力高效磨削工件。磨床主轴动压滑动轴承是最早机床主轴轴承之一,目前普遍使用的是在一九0五年发明的“活支可倾瓦块”动压轴承,其工作原理是:利用主轴自身旋转将润滑液带入活支瓦块中,使瓦块在原本偏心的活支点上旋转微量弧度,与主轴表面形成一个夹角,产生油楔而实现动压工作效应,产生且仅产生主轴在y轴和z 轴二微支承载荷,即只产生径向载荷,而轴向无承载力。这种轴承为非完整主轴承载轴承,其结构动压效应显著,工作原理简单,且受外界影响较小。但该轴承需在轴向增设一维约束,并由此带来容易影响整个轴承系统工作的干扰。

3.本文中,设定x为轴承轴向,y为轴承垂直径向,z为轴承水平径向。

技术实现要素:

4.本发明的目的在于提供一种无需轴向约束、系统工作稳定的非对称高速磨床砂轮主轴圆锥动压轴承。

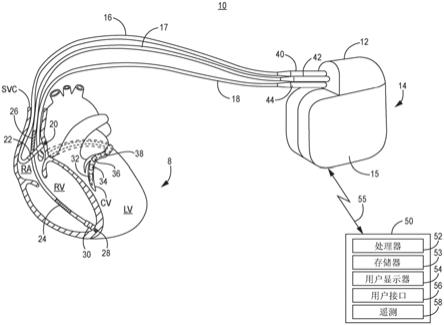

5.本发明提供的非对称高速磨床砂轮主轴圆锥动压轴承,其结构如图1、图2所示,包括:前轴承2、后轴承5、端盖1、壳体3;其中,轴承孔径与磨床砂轮主轴直径匹配;前轴承2和后轴承5的内壁均为锥台体,且前轴承2和后轴承5结构为非对称,即两者的锥度不同;设前轴承2的内壁锥度为k1,后轴承5的内壁锥度为k2, k1在1:7

‑‑

1:10)之间,k2在1:5

‑‑

1:7之间,即k2略大于k1;锥度的定义如下:k=(r

‑

r):l,r为锥台下底半径,r为锥台上底半径,l为锥台母线长度。

6.本发明中,前轴承2和后轴承5的内壁分别开有3条形状相同圆弧形油槽7,等间距分布;即将轴承内壁分隔为相同的三段圆弧(从轴横截面看);并且,每段内壁圆弧对应的圆心角等于或近似等于弧形油槽对应的圆心角;弧形油槽的母线与锥台母线平行。

7.本发明中,圆弧形油槽7最大深度为10

‑

15 mm。

8.与本发明设计的前轴承2和后轴承5匹配的磨床砂轮主轴4,其前后段也为非对称的锥台体,并且其锥度分别与前轴承2和后轴承5锥度一致;组装时,分别将前轴承2和后轴承5装配至砂轮主轴的前后段位置,前、后轴承的内壁主轴前后段两锥台体的间隙为50

‑

60μ(丝);前、后轴承分别通过轴承与壳体过盈配合,进行固定;然后前、后轴承的两端分别加上端盖;再在后轴承5端的主轴上安装上砂轮。

9.本发明设计的非对称高速磨床砂轮主轴圆锥动压轴承,其轴承油腔承载机理参见

图3所示。

10.轴承工作前,油液充满三个油槽及其对应油腔8即四边形abcd中(这里暂不考虑间隙),当主轴(如图示n方向)转向启动后,油腔abcd中的油液被主轴带入befc封油面上。这里,四边形abcd中的bc边是轴承径向封油面9的边界线,ab边是油腔的上圆弧,cd边是油腔的下圆弧 ,ad边是油槽与油腔的边界线。油腔是贯穿的,也就是说此轴承油腔无轴向封油面。主轴的转动过程产生如下结果:就是形成了阶梯动压油楔,产生的动压力区域10可承受载荷,主轴转速增大,油楔动压效应加大,承受载荷升高。这里油液粘度也与载荷成正比。

11.本发明设计的非对称高速磨床砂轮主轴圆锥动压轴承,其工作原理参见图4所示。

12.当主轴旋转时(如图示n),油液由油腔abcd面越过y垂直径向封油面边界线bc,挤入封油面befc中,这里,be边是油腔的上圆弧,ef 边是油槽与油腔的边界线,fc边是油腔的下圆弧,在整个x轴向宽度上产生承载力。由于是圆锥体,将载荷分解为轴承径向分力和轴向分力。其中,径向分力又分成垂直分力(承受主轴系统重力)和水平分力(承受主轴切削力)。而轴向分力为轴承的轴向刚度。有了轴向刚度,本轴承系统能独立完成磨削工件,而不需在轴向再增设x轴向约束,且通过选择不同前后轴承的圆锥体k值,来改变x轴向载荷,可进行有效的磨削工件端面,这是圆锥轴承与非圆锥轴承的根本区别。

13.本发明设计的轴承系统是自锁圆锥体摩擦副,参见图1所示,选取合适的轴承x轴向定位,使之成为非自锁圆锥轴承。一般情况下,前后二轴承的x轴向分力相互平衡,由于动压油腔两端是贯穿的,无轴向封油面,砂轮主轴可进行高速旋转,否则易产生高温而影响磨削工件。同时,本轴承与“活支可倾瓦”一样也是单向旋转轴承。

14.本发明设计的非对称高速磨床砂轮主轴圆锥动压轴承,具有如下优越性:(1)1905年,世界首次出现了“活支可倾瓦块”动压滑动轴承(称三块瓦)成为当时机械旋转轴的优秀支承;这种瓦块轴承一直沿用至今;由于瓦块仅约束旋转轴的径向运动,而轴向需要另外设置约束,增加了机构的复杂度;本发明设计的圆锥动压轴承,妥善解决了这个问题,即由于为成对的圆锥体轴承产生的轴向分力约束了主轴的轴向运动,无需另外设置约束;(2)由于本发明设计的圆锥动压轴承是整体结构,相比于同为整体结构的静压轴承,轴与轴承的接触面大大减少,有利于主轴高速旋转而增温不多;主轴高速旋转带来两大优势:(1)砂轮线速度高,有利于磨削;(2)主轴高速旋转使动刚度增强,同样有利于磨削;(3)由于动压轴承不需要轴承供油系统,省略了介格贵的供油系统,以及对所供油的冷却系统;并且,工艺简单,有利于降低设备成本。

附图说明

15.图1为本发明非对称高速磨床砂轮主轴圆锥动压轴承结构图示。

16.图2为本发明轴承在yz方向的截面图。

17.图3为本发明轴承在yz方向的截面图,显示轴承油腔承载机理。

18.图4为本发明轴承在yx方向的截面图,显示轴承工作原理。

19.图中标号:1为端盖,2为前轴承,3为壳体,4为磨床砂轮主轴,5为后轴承,6为皮带轮,7为油槽,8为油腔,9为封油面,10为动压区域。

具体实施方式

20.下面通过具体例子,进步介绍本发明。

21.某型号的高速磨床砂轮主轴圆锥动压轴承,其结构结构参见图1、图2所示,包括:前轴承2、后轴承5、端盖1、壳体3;前轴承2、后轴承5封装于壳体3中。其中,前轴承2圆锥台的上底半径为100mm,下底半径为112mm,母线长度为120mm,则其锥度为:1:10。后轴承2圆锥台的上底半径为100mm,下底半径为110mm,母线长度为70mm,则其锥度为:1:7。

22.轴承内壁可有3个等间距分布的相同形状的圆弧形油槽6,每个油槽所在弧度段对应的圆心角为60度,轴承内壁其余3段弧度段对应的圆心角均为60度。圆弧形油槽6最大深度为12mm。

23.磨床砂轮主轴4的中间为圆柱体,前后两侧为两个圆锥体,其锥度分别与前轴承2、后轴承5的锥度一致;中间圆柱体的长度为200

‑

250mm;直径略大于两侧两个圆锥体下底的直径。

24.按图1所示进行组装,控制前轴承2、后轴承5与磨床砂轮主轴4的前后两个圆锥体的间隙为50

‑

60μ(丝)。通过轴承与壳体过盈配合固定,两端同样处理;然后在两端安装上端盖。

25.由上述设计的动压轴承与磨床砂轮主轴组配后,即可进行工作。其磨床砂轮线速v工作范围为:60

m

/s≤v≤100

m

/s;当:v≤80

m

/s,采用带轮工作;v>80

m

/s,采用电主轴工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。