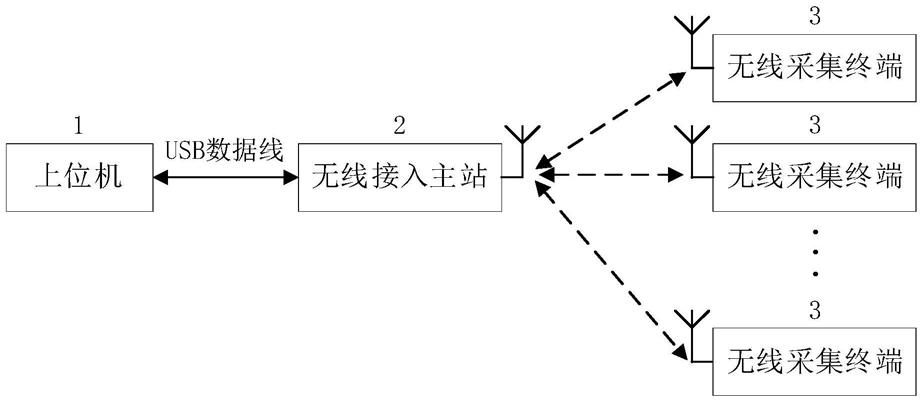

一种用于mems传感器的位置检测与校准装置

技术领域

1.本发明涉及mems传感器的位置校准技术领域,更具体地说,涉及一种用于mems传感器的位置检测与校准装置。

背景技术:

2.随着微机电系统(mems)的迅速发展,其中的mems传感器广泛应用于汽车电子、航空航天、武器装备、医疗器械等领域。但mems传感器在使用一段时间后,由于老化和温度等环境因素导致其灵敏度发生偏差,而mems传感器测得的信号是否准确直接关系到产品的性能,因此需要对mems传感器输出的灵敏度进行校准。

3.现有技术中,对mems传感器进行校准主要有两种方法。一种是通过额外的标准校准器件进行离线式或者在线式的校准。另外一种是在mems传感器中集成可以为mems传感器提供标准物理激励的微型执行器以及可以检测微型执行器提供的物理激励精度的检测系统的mems传感器自校准。

4.但在对mems传感器灵敏度校准过程中,mems传感器与微型平台中心未对准会影响校准的准确率。现有的用于mems传感器校准的微型平台忽略了这个误差。因此本发明提供一种用于mems传感器的位置检测与校准装置能够检测mems传感器是否位于微型平台中心位置,对于提高mems传感器校准精度具有重要意义。

技术实现要素:

5.本发明的目的是提供一种用于mems传感器的位置检测与校准装置,以提高mems传感器校准精度。

6.本发明采用以下技术方案:

7.一种用于mems传感器的位置检测与校准装置,所述装置为中心对称结构,包括基板、中心支撑台、可动电极、固定电极、悬臂梁、斜置梁和环形梁,中心支撑台位于基板的中心,中心支撑台四条边的中心处通过悬臂梁与可动电极连接,中心支撑台四个角连接有斜置梁,斜置梁连接环形梁,环形梁的另外一端通过瞄点固定在基板上,可动电极与固定电极相对,构成等间距交叉分布的梳齿状的电容对,固定电极通过锚点固定在基板上。

8.进一步地,环形梁是由两条直梁及端部的两个弧形梁构成。

9.进一步地,可动电极和固定电极的厚度相同,可动电极的梳齿状的电容极板和固定电极的梳齿状的电容极板均等间距分布且间距都相等,每个梳齿状的电容极板大小一样,可动电极的梳齿状的电容极板与固定电极的梳齿状的电容极板等间距交叉分布,可动电极的梳齿状的电容极板到固定电极的距离和固定电极的梳齿状的电容极板到可动电极的距离相等。

10.进一步地,基板材质为硼硅玻璃,中心支撑台、可动电极、固定电极、悬臂梁、斜置梁和环形梁的材质均为单晶硅片。

11.进一步地,所述装置由如下步骤制作得到:

12.(a)准备一块双面抛光的尺寸为4英寸的单晶硅片;

13.(b)采用光刻工艺,将此装置悬空区、中心支撑台、可动电极、固定电极、悬臂梁、斜置梁、环形梁的图形转移到硅片背面;利用干法刻蚀工艺对上述区域减薄至200

‑

300um,去胶并清洗硅片;所述悬空区为基板、中心支撑台、可动电极、固定电极、悬臂梁、斜置梁、环形梁和锚点以外的区域;

14.(c)采用湿法腐蚀工艺,去除硅片背面的氧化薄膜;

15.(d)准备一块光滑的硼硅玻璃基板;

16.(e)采用键合工艺,在硼硅玻璃基板正面上制作锚点;

17.(f)将硅片背面与硼硅玻璃基板正面通过锚点键合在一起,并清洗硅片;

18.(g)采用光刻工艺将此装置中心支撑台、可动电极、固定电极、悬臂梁、斜置梁、环形梁的图形转移到硅片正面;采用金属溅射工艺,在上述区域溅射一层金属铝电极,并清洗硅片;

19.(h)采用光刻工艺,将此装置悬空区图形转移至硅片正面;采用干法刻蚀工艺,蚀透悬空区,去胶并清洗硅片;

20.(i)划片后,完成制备。

21.进一步地,利用所述装置进行mems传感器的位置检测与校准,将所述装置固定于微型平台的中心位置,将mems传感器放置于所述装置的中心支撑台中心,避开mems传感器对中心支撑台施加一定大小的z方向向下的体积载荷力,当mems传感器位于中心支撑台的中心位置,可动电极产生相等的z轴方向向下位移,可动电极分别与相对的固定电极的正对有效面积产生相同的减小值,导致其对应的四个电容值变化相同;当mems传感器偏离中心支撑台的中心位置时,可动电极产生不等的z轴方向向下位移,可动电极分别与相对的固定电极的正对有效面积产生不同的减小值,导致其对应的四个电容值变化不同;所述装置连接外部处理电路,将电容值转换为电压值,通过比较四个电压值的大小,判断mems传感器的位置;

22.当mems传感器偏离中心支撑台的中心位置时,根据四个电压值的大小和变化情况,移动mems传感器的位置直到四个电压值大小相等,则mems传感器移到中心支撑台的中心位置。

23.更进一步地,当mems传感器位于所述装置的中心支撑板的中心偏向x轴正方向时,x轴正方向的质量大于x轴负方向的质量,在相同的体积载荷力作用下,x轴正方向的z方向向下的加速度小于x轴负方向的z方向向下的加速度,因此x轴正方向的可动电极产生z方向向下的位移小于x轴负方向的可动电极产生z方向向下的位移,导致位于x轴正方向的可动电极与其相对的固定电极的正对有效面积大于位于x轴负方向的可动电极与其相对的固定电极的正对有效面积,由于电容值与正对有效面积成正比例,导致x轴正方向的电容值大于x轴负方向的电容值,显示x轴正方向的电压值大于x轴负方向的电压值,当x轴正方向的电压值与x轴负方向的电压值的差值的绝对值变大时,mems传感器远离中心支撑台的中心位置;当x轴正方向的电压值与x轴负方向的电压值的差值的绝对值变小时,mems传感器靠近中心支撑台的中心位置;

24.由于所述装置整个结构呈中心对称,在y轴方向同理分析:当mems传感器位于所述装置的中心支撑板的中心偏向y轴正方向时,y轴正方向的质量大于y轴负方向的质量,在相

同的体积载荷力作用下,y轴正方向的z方向向下的加速度小于y轴负方向的z方向向下的加速度,因此y轴正方向的可动电极产生z方向向下的位移小于y轴负方向的可动电极产生z方向向下的位移,导致位于y轴正方向的可动电极与其相对的固定电极的正对有效面积大于位于y轴负方向的可动电极与其相对的固定电极的正对有效面积,由于电容值与正对有效面积成正比例,导致y轴正方向的电容值大于y轴负方向的电容值,显示y轴正方向的电压值大于y轴负方向的电压值,当y轴正方向的电压值与y轴负方向的电压值的差值的绝对值变大时,mems传感器远离中心支撑台的中心位置;当y轴正方向的电压值与y轴负方向的电压值的差值的绝对值变小时,mems传感器靠近中心支撑台的中心位置。

25.本发明的有益效果:

26.1、本发明用于mems传感器的位置检测与校准装置是基于电容式微机械加速度计的原理,用于检测mems传感器是否位于微型平台中心,达到高灵敏度检测和校准mems传感器的位置的目的,实现mems传感器位置的高精度校准。本发明装置外接处理电路,将电容值转换为可读的电压值。mems传感器放置在本发明装置的中心支撑台上,当mems传感器位于中心支撑台的中心位置,本发明装置的四个可动电极与四个固定电极构成的四个电容具有相等的电容值,四个电容的输出电压相等;当mems传感器偏离中心支撑台的中心位置,本发明装置的四个可动电极与四个固定电极构成的四个电容具有不等的电容值,四个电容的输出电压不等;以此检测mems传感器放置位置的偏移方向和距离。根据四个电压值的变化情况,移动mems传感器的位置直到四个输出电压相等,则mems传感器移到了本发明装置的中心支撑台的中心位置,实现了mems传感器放置位置的校准。

27.2、本发明用于mems传感器的位置检测与校准装置中,采用中心支撑台位于装置的中心,中心支撑台四个角分别连接有四个斜置梁,四个斜置梁分别连接四个环形梁,四个环形梁的另外一端分别通过四个瞄点固定在基板上,当对中心支撑台施加一定大小的z方向向下的体积载荷力,中心支撑台产生z方向向下的位移,四个斜置梁和四个环形梁支撑中心支撑台,使装置具有较好的灵敏度与弹性。采用的环形梁因其环形结构具有较好的弹性,可通过增加环形梁长度和减小宽度、厚度来减小弹性系数,从而实现较好的弹性。采用的斜置梁用于连接中心支撑台和环形梁,因为环形梁具有较好的弹性在受到力的作用可产生较大的形变,使中心支撑台产生较大的位移。采用斜置梁和环形梁将中心支撑台固定在瞄点上的结构比单一采用斜置梁直接将中心支撑台固定在瞄点上的结构具有更好的弹性,从而实现更大的位移。采用的悬臂梁用于连接中心支撑台和可动电极,增大了整个结构的弹性,在中心支撑台受到一定大小的z方向向下的体积载荷力时使可动电极产生更大的振动从而产生更大的z方向向下的位移。给中心支撑台施加一定大小的z方向向下的体积载荷力,具有较好弹性的环形梁和斜置梁结构实现了中心支撑台产生z方向向下的位移,与悬臂梁连接的可动电极产生z方向向下的位移,导致可动电极和固定电极构成的电容的电容值的变化,电容值的变化情况可反映mems传感器的位置是否位于微型平台中心位置,通过电容值的变化情况可移动mems传感器直到四个电容值相等,此时mems传感器位于中心支撑台的中心,从而实现mems传感器的位置校准,解决mems传感器的位置偏离问题。

28.3、本发明用于mems传感器的位置检测与校准装置中,可动电极的每个电容极板与其相邻的固定电极的每个电容极板的间距相等,充分利用可动电极极板和固定电极极板间的间距,使每个极板与其相邻的极板都可构成电容值相等的电容对,当对中心支撑台施加

一定大小的z方向向下的体积载荷力,可动电极产生z方向向下的位移,使得可动电极与固定电极d的正对有效面积产生变化,从而改变电容值。固定电极的梳齿状的电容极板和可动电极的梳齿状的电容极板等间距交叉分布,比非等间距交叉分布的梳齿状的电容极板构成的电容对的电容值更大。电容极板正对有效面积的变化导致电容值的变化,避免了由于电容极板间距的变化引入的非线性,通过比较四个电容值的大小来检测mems传感器的位置,方法简单并且实验设备较少。而且均匀分布的梳齿电容极板简化了制作工艺。

附图说明

29.图1为本发明装置的俯视图。

30.图2为图1装置的加工工艺流程图。

31.图3为本发明装置的三维示意图。

32.图4为本发明装置的左视图。

33.图5为本发明装置的环型梁结构的三维示意图。

34.图6为本发明装置的可动电极与固定电极俯视图。

35.图7为本发明装置的可动电极与固定电极左视图。

36.图8为本发明装置的可动电极与固定电极局部放大俯视图。

37.图9为本发明装置、微型平台和mems传感器的三维示意图。

38.基板1,中心支撑台2,环型梁3a、3b、3c、3d,可动电极4a、4b、4c、4d,固定电极5a、5b、5c、5d,锚点6a、6b、6c、6d和9a、9b、9c、9d,悬臂梁7a、7b、7c、7d,斜置梁8a、8b、8c、8d,直梁301,弧形梁302。

具体实施方式

39.下面结合实施例和附图对本发明做更进一步地解释。下列实施例仅用于说明本发明,但并不用来限定本发明的实施范围。

40.一种用于mems传感器的位置检测与校准装置,如图1、3和4所示,所述装置为中心对称结构,包括基板(1)、中心支撑台(2)、可动电极(4a、4b、4c、4d)、固定电极(5a、5b、5c、5d)、悬臂梁(7a、7b、7c、7d)、斜置梁(8a、8b、8c、8d)和环形梁(3a、3b、3c、3d)。如图5所示,环形梁(3a、3b、3c、3d)是由两条直梁(301)及端部的两个弧形梁(302)构成。中心支撑台(2)位于基板(1)的中心,中心支撑台(2)四条边的中心处通过悬臂梁(7a、7b、7c、7d)与可动电极(4a、4b、4c、4d)连接,中心支撑台(2)四个角连接有斜置梁(8a、8b、8c、8d),斜置梁(8a、8b、8c、8d)连接环形梁(3a、3b、3c、3d),环形梁(3a、3b、3c、3d)的另外一端通过瞄点(6a、6b、6c、6d)固定在基板(1)上,可动电极(4a、4b、4c、4d)与固定电极(5a、5b、5c、5d)相对,构成等间距交叉分布的梳齿状的电容对,固定电极(5a、5b、5c、5d)通过锚点(9a、9b、9c、9d)固定在基板(1)上。

41.如图6

‑

8所示,可动电极(4a、4b、4c、4d)和固定电极(5a、5b、5c、5d)的厚度相同(图7中f代表厚度),可动电极(4a、4b、4c、4d)的梳齿状的电容极板和固定电极(5a、5b、5c、5d)的梳齿状的电容极板均等间距分布且间距都相等(图8中a代表的距离),每个梳齿状的电容极板大小一样(图8中e代表的区域),可动电极(4a、4b、4c、4d)的梳齿状的电容极板与固定电极(5a、5b、5c、5d)的梳齿状的电容极板等间距交叉分布(图8中b代表的距离),可动电极

(4a、4b、4c、4d)的梳齿状的电容极板到固定电极(5a、5b、5c、5d)的距离和固定电极(5a、5b、5c、5d)的梳齿状的电容极板到可动电极(4a、4b、4c、4d)的距离相等(图8中c代表的距离)。可动电极(4a、4b、4c、4d)的梳齿状的电容极板与固定电极(5a、5b、5c、5d)的梳齿状的电容极板交叠部分的长度(图8中d代表的距离)和交叠部分的厚度的乘积为电容极板的有效正对面积。

42.基板(1)材质为硼硅玻璃,中心支撑台(2)、可动电极(4a、4b、4c、4d)、固定电极(5a、5b、5c、5d)、悬臂梁(7a、7b、7c、7d)、斜置梁(8a、8b、8c、8d)和环形梁(3a、3b、3c、3d)的材质均为单晶硅片。

43.所述装置如图2所示,由如下步骤制作得到:

44.(a)准备一块双面抛光的尺寸为4英寸的单晶硅片;

45.(b)采用光刻工艺,将此装置悬空区、中心支撑台(2)、可动电极(4a、4b、4c、4d)、固定电极(5a、5b、5c、5d)、悬臂梁(7a、7b、7c、7d)、斜置梁(8a、8b、8c、8d)、环形梁(3a、3b、3c、3d)的图形转移到硅片背面;利用干法刻蚀工艺对上述区域减薄至200

‑

300um,去胶并清洗硅片;所述悬空区为基板(1)、中心支撑台(2)、可动电极(4a、4b、4c、4d)、固定电极(5a、5b、5c、5d)、悬臂梁(7a、7b、7c、7d)、斜置梁(8a、8b、8c、8d)、环形梁(3a、3b、3c、3d)和锚点(6a、6b、6c、6d,9a、9b、9c、9d)以外的区域;

46.(c)采用湿法腐蚀工艺,去除硅片背面的氧化薄膜;

47.(d)准备一块光滑的硼硅玻璃基板;

48.(e)采用键合工艺,在硼硅玻璃基板正面上制作锚点;

49.(f)将硅片背面与硼硅玻璃基板正面通过锚点键合在一起,并清洗硅片;

50.(g)采用光刻工艺将此装置中心支撑台(2)、可动电极(4a、4b、4c、4d)、固定电极(5a、5b、5c、5d)、悬臂梁(7a、7b、7c、7d)、斜置梁(8a、8b、8c、8d)、环形梁(3a、3b、3c、3d)的图形转移到硅片正面;采用金属溅射工艺,在上述区域溅射一层金属铝电极,并清洗硅片;

51.(h)采用光刻工艺,将此装置悬空区图形转移至硅片正面;采用干法刻蚀工艺,蚀透悬空区,去胶并清洗硅片;

52.(i)划片后,完成制备。

53.利用所述装置进行mems传感器的位置检测与校准,如图9所示,将所述装置固定于微型平台的中心位置,将mems传感器放置于所述装置的中心支撑台(2)中心,避开mems传感器对中心支撑台(2)施加一定大小的z方向向下的体积载荷力,当mems传感器位于中心支撑台(2)的中心位置,可动电极(4a、4b、4c、4d)产生相等的z轴方向向下位移,可动电极(4a、4b、4c、4d)分别与相对的固定电极(5a、5b、5c、5d)的正对有效面积产生相同的减小值,导致其对应的四个电容值变化相同;当mems传感器偏离中心支撑台(2)的中心位置时,可动电极(4a、4b、4c、4d)产生不等的z轴方向向下位移,可动电极(4a、4b、4c、4d)分别与相对的固定电极(5a、5b、5c、5d)的正对有效面积产生不同的减小值,导致其对应的四个电容值变化不同;所述装置连接外部处理电路,将电容值转换为电压值,通过比较四个电压值的大小,判断mems传感器的位置;

54.具体地,将所述装置固定于微型平台的中心位置,将mems传感器放置于所述装置的中心支撑台(2)中心,避开mems传感器对中心支撑台(2)施加一定大小的z方向向下的体积载荷力f。根据牛顿第二定律f=ma,其中f为力,m为质量,a为加速度,根据位移和加速度

的关系公式s=0.5at2,其中s为位移,t为时间,当mems传感器位于所述装置的中心支撑板(2)的中心偏向x轴正方向时,x轴正方向的质量大于x轴负方向的质量,在相同的体积载荷力f作用下,x轴正方向的z方向向下的加速度小于x轴负方向的z方向向下的加速度,因此x轴正方向的可动电极(4c)产生z方向向下的位移小于x轴负方向的可动电极(4a)产生z方向向下的位移,导致位于x轴正方向的可动电极(4c)与其相对的固定电极(5c)的正对有效面积大于位于x轴负方向的可动电极(4a)与其相对的固定电极(5a)的正对有效面积,由于电容值与正对有效面积成正比例,导致x轴正方向的电容值大于x轴负方向的电容值,显示x轴正方向的电压值大于x轴负方向的电压值,当x轴正方向的电压值与x轴负方向的电压值的差值的绝对值变大时,mems传感器远离中心支撑台(2)的中心位置;当x轴正方向的电压值与x轴负方向的电压值的差值的绝对值变小时,mems传感器靠近中心支撑台(2)的中心位置;

55.由于所述装置整个结构呈中心对称,在y轴方向同理分析:当mems传感器位于所述装置的中心支撑板(2)的中心偏向y轴正方向时,y轴正方向的质量大于y轴负方向的质量,在相同的体积载荷力f作用下,y轴正方向的z方向向下的加速度小于y轴负方向的z方向向下的加速度,因此y轴正方向的可动电极(4b)产生z方向向下的位移小于y轴负方向的可动电极(4d)产生z方向向下的位移,导致位于y轴正方向的可动电极(4b)与其相对的固定电极(5b)的正对有效面积大于位于y轴负方向的可动电极(4d)与其相对的固定电极(5d)的正对有效面积,由于电容值与正对有效面积成正比例,导致y轴正方向的电容值大于y轴负方向的电容值,显示y轴正方向的电压值大于y轴负方向的电压值,当y轴正方向的电压值与y轴负方向的电压值的差值的绝对值变大时,mems传感器远离中心支撑台(2)的中心位置;当y轴正方向的电压值与y轴负方向的电压值的差值的绝对值变小时,mems传感器靠近中心支撑台(2)的中心位置;

56.当mems传感器偏离中心支撑台(2)的中心位置时,根据四个电压值的大小和变化情况,移动mems传感器的位置直到四个电压值大小相等,则mems传感器移到中心支撑台(2)的中心位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。