1.本发明涉及航空结构件加工技术领域,具体涉及一种建立零件加工坐标系的方法,特别适用于航空结构件中多面接头、精铸件等结构复杂且缺少加工余量零件的精确加工。

背景技术:

2.在航空结构件中,为了保证零件的装配关系和互换性,通常使用基准来约束零件特性的位置和方向。即指定零件上的部分特征作为基准,零件其他特性(如外形面、孔中心)与基准之间必须满足相对位置和方向要求。对于结构简单的零件,通过将零件基准和受基准约束的零件特性在相同工位加工出来,能够较好地满足零件特性与基准之间的相对位置和方向要求。

3.然而,对于结构复杂的需要多个工位加工的零件,基准和受基准约束的零件特性无法在相同工位加工出来,就必须采取措施在不同工位之间进行基准传递,建立较为准确的加工坐标系,才能加工出合格产品。

4.对于加工余量充足的零件,常用的方法是在每个工位加工出临时基准用于下个工位建立加工坐标系使用。但对于多面接头、精铸件等结构复杂且缺少加工余量的零件,由于没有充足的材料用于加工临时基准,只能使用工装夹具作为间接基准建立零件加工坐标系。此时,零件加工坐标系受工装夹具、零件本身的制造精度和装夹情况影响较大,严重时将导致产品不合格。

5.如国知局于2021年1月8日公开的申请号为“cn202011231024.x”,名称为“一种大型复合材料零件加工工装的精准定位方法”,也是属于机械加工领域,该专利申请中记述的技术方案是用测量坐标值与数模理论坐标值对比,解决的是工装状态跟数模理论状态相差太大的问题。无法满足产品特性之间的相对位置要求,采用这种方法用于多面接头、精铸件等结构复杂且缺少加工余量零件的加工,往往会出现产品各个面能够加工出来,但产品各个面相对位置不准确导致超差的问题。

6.因此,亟需寻求一种适用于航空结构件中,多面接头、精铸件等结构复杂且缺少加工余量零件的加工坐标系构建方法,用于辅助这类航空结构件的精确加工。

技术实现要素:

7.本发明的目的在于提供一种建立零件加工坐标系的方法,在加工设备上使用工装夹具上的间接基准建立初始坐标系,并在初始坐标系测量零件上指定位置的监测点(点/孔中心);在三坐标测量机上使用零件基准特性建立测量坐标系,并在测量坐标系测量零件上相同位置的监测点(点/孔中心),可以解决现有技术中没有适用于多面接头、精铸件等结构复杂且缺少加工余量零件的加工坐标系构建方法,影响零件加工精度的问题。

8.本发明通过下述技术方案实现:一种建立零件加工坐标系的方法,包括以下步骤:

a. 将零件划分为k个工位进行加工,并在工位1将零件基准特性加工,再在余下k

‑

1个工位的加工面上分别指定相应的n个监测点,标记为pt1

‑

ptn,用于监测当前加工工位的零件在xyz各坐标轴方向上的位移,所述监测点的分布需覆盖当前工位的零件加工区域,k≥2;b. 当零件第j个工位加工结束后,在三坐标测量机上使用零件基准特性建立测量坐标系x'y'z',测量工位j 1上的监测点pt1

‑

ptn的位置,并记录其测量结果,其中j∈1<j<k;c. 当零件进入工位j 1进行加工时,首先在工装夹具上安装零件,然后在加工设备上使用工装夹具上的间接基准建立加工坐标系,此处记为初始坐标系x0y0z0,并使用该初始坐标系再次测量监测点pt1

‑

ptn的位置,并记录其测量结果;d. 根据步骤b、步骤c的测量结果,其中α个监测点用于监测z向坐标位移,并计算其z坐标偏差值δzα;β个监测点用于监测y向坐标位移,并计算其y坐标偏差值δyβ;γ个监测点用于监测x向坐标位移,并计算其x坐标偏差值δxγ,所述α β γ=n;e. 再判断步骤d中的测量结果偏差值δzα、δyβ、δxγ是否超过要求值,所述要求值应不超过工位j 1上零件特性位置公差带最小值的25%;f. 当步骤e中测量结果偏差值未超过要求值时,该初始坐标系可作为该零件在该工位时的加工坐标系;否则应对初始坐标系进行调整,直到偏差值不超过要求值为止。

9.进一步地,在步骤a中,所述监测点的数量应满足以下要求:通过至少3个监测点监测零件在z轴方向的位移,通过至少2个监测点监测零件在x或y轴方向的位移,通过至少1个监测点监测零件在第三个坐标轴方向的位移。

10.进一步地,在步骤a中,所述监测点的位置应满足以下要求:所述监测点位于型面或孔中心上,当所述监测点在型面上时,则其矢量方向应平行于其所监测的坐标轴方向;当所述监测点位于孔中心时,则其矢量方向应垂直于其所监测的坐标轴方向。

11.进一步地,在步骤f中,当初始坐标系的偏差超过要求值时,对所述初始坐标系进行调整的方法,包括以下步骤:先调整z坐标偏差a1.首先,将初始坐标系x0y0z0的z向零点z0偏移δzα中的最大值max[δzα],得到z1,即z1= z

0 max[δzα],在加工设备上记录偏移后的坐标系x0y0z1,再将所有δzα减去δzα中的最大值得到δzte=δze

‑

max[δzα],则有δzte≤0,其中1≤e≤α;b1.再根据计算出的δzte值对零件进行加垫处理,从|δzte|最小值起依次进行加垫处理,加垫尺寸等于|δzte|,加垫位置为δzte所对应的零件定位面与工装夹具定位面之间或工装夹具与机床工作台之间;c1.调整完成后在加工设备上使用调整后的坐标系x0y0z1测量零件矢量方向在z轴上的监测点,并计算本次测量结果与步骤b测量中结果中的z坐标偏差值是否超过要求值;d1.若未超过要求值,则进行后续操作,否则重复步骤a1

‑ꢀ

c1,直到计算出的结果未超出要求值为止;再调整y坐标偏差以及x坐标偏差e1. 当调整z坐标至符合要求后,再调整y坐标偏差值δyβ以及x坐标偏差值δxγ,按照建立坐标系的顺序,确定z向零点后,还需要两个点来确定y或x向零点,一个点确定

余下的x或y向零点。

[0012]

进一步地,步骤e1中,所述调整y坐标偏差以及x坐标偏差包括以下步骤:a'、确定x、y坐标轴的调整顺序,根据步骤b中测量结果中两个监测点的坐标值,计算得出两个监测点的连线分别在x轴、y轴的投影长度,取投影长度较大的轴为首先调整的坐标轴,再调整另一坐标轴;b'、根据步骤b中测量结果中两个监测点的坐标值,计算得出两个监测点的连线与步骤a'确定的先调整的坐标轴的夹角为θ',所述夹角θ'规定为将坐标轴正向旋转至与两个监测点的连线平行所需的最小角度,并规定逆时针方向选择为正;c'、根据步骤c,测量结果中两个监测点的坐标值,计算得出两个监测点的连线与步骤a'确定的先调整的坐标轴的夹角为θ,所述夹角θ规定为将坐标轴正向旋转至与bc连线平行所需的最小角度,并规定逆时针方向选择为正;d'、计算得到该轴角度偏差δθ=θ

‑

θ',逆时方向针为正;e'、将步骤a1得到的坐标系x0y0z1坐标原点进行平移,平移数值等于步骤c测得的其中一个监测点的坐标值;再将坐标系x0y0z1的三个坐标轴轴线方向均进行平移,得到坐标系x

a

y

a

z

a

;f'、然后将步骤a'确定的先调整的坐标轴绕坐标系x

a

y

a

z

a

的坐标原点在xy平面内旋转角度δθ,逆时方向针为正,得到坐标系x

b

y

b

z

b,

;g'、再将坐标系x

b

y

b

z

b

坐标原点进行平移,平移数值等于步骤e'相同监测点在步骤b测得的坐标值的反向值,得到坐标系x

c

y

c

z

c

;h'、最后验证坐标系x

c

y

c

z

c

是否符合要求。

[0013]

本发明与现有技术相比,具有以下优点及有益效果:一、本发明中,本方案采用基于零件基准测量各个工位指定监测点(点/孔中心)的方法,直接获得各个工位与零件基准的实际位置关系,再在加工设备上测量零件相同位置的监测点(点/孔中心),最后以两次测量结果的偏差值是否超过要求值为判断加工坐标系是否符合要求的依据,大大提高了多工位加工时零件特性与基准之间相对关系的准确性。

[0014]

二、本发明中,还提供了对加工坐标系进行调整的方法,在零件精加工领域,具有普遍适用性。

[0015]

三、本发明中,本方案从第二个工位开始,在后续各工位加工前均采用基于零件基准测量各个工位监测点的方法,直接获得各个工位与零件基准的实际位置关系,从而减少了加工不同工位之间的基准传递误差。

[0016]

四、本发明中,提供的建立零件加工坐标系的方法,除了用于零件各个面的基准相同的情况,同样适用于零件各个面之间有相对位置关系的情况。

附图说明

[0017]

图1是实施例的零件测量示意图。

[0018]

图2是实施例中零件测量坐标系x'y'z'与加工坐标系xyz示意图。

具体实施方式

[0019]

下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

[0020]

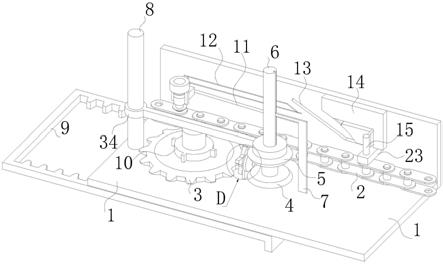

实施例:本实施例提供了一种建立零件加工坐标系的方法,以加工飞机某精铸件零件为例来理解本技术方案,具体方案如下:如图1所示,将该零件划分成3个工位进行加工,现需加工零件的工位3。加工内容为:将d面上留有φ8mm余量的圆孔1和φ4mm余量的圆孔2加工到位。d面关于abc基准的位置公差为

±

0.2mm,圆孔1和圆孔2关于abc基准的位置度为φ0.2mm。

[0021]

其中,基准面a、基准孔b、基准孔c已经在工位1时加工到位。

[0022]

则工位3建立加工坐标系的过程如下:a.在工位3上选取10个监测点,标记为pt1

‑

pt10,其中pt1

‑

pt8用于监测z向坐标位移,pt9、pt10用于监测x、y向坐标位移。

[0023]

b.当零件在工位2加工结束后,在三坐标测量机上使用abc基准建立测量坐标系x'y'z'来测量工位3上的监测点pt1

‑

pt10的位置,并记录其测量结果。该测量坐标系x'y'z'与工位3的加工坐标系xyz在理想情况下重合。

[0024]

c.当零件进入工位3进行加工时,首先在工装夹具上安装零件,然后在加工设备上使用工装夹具上的间接基准建立加工坐标系,此处记为初始坐标系x0y0z0,并使用该坐标系测量监测点pt1

‑

pt10的位置,并记录其测量结果。

[0025]

d.计算步骤b、步骤c的测量结果的偏差值,其中,对pt1

‑

pt8,分别计算这8个监测点的z坐标偏差值δzα(δz1~δz8,δz1= z1

‑ꢀ

z'1;δz2= z2

‑ꢀ

z'2

…

δz8= z8

‑ꢀ

z'8);对pt9、pt10,分别计算这两个监测点其y坐标偏差值δyβ(δy9~δy10,δy9=y9

‑

y'9,δy10=y10

‑

y'10);对pt9,计算其x坐标偏差值δxγ(δx9,δx9=x9

‑ꢀ

x'9)。

[0026]

经计算,pt1

‑

pt10各个监测点的偏差及要求值见下表1。

[0027]

表1:pt12345678910要求值x

ꢀꢀꢀꢀꢀꢀꢀꢀ

0.09 0.05y

ꢀꢀꢀꢀꢀꢀꢀꢀ

0.140.220.05z0.07

‑

0.030.06

‑

0.05

‑

0.010.06

‑

0.040.08

ꢀꢀ

0.1e.判断步骤d中的测量结果偏差值δz1~δz8、δy9~δy10、δx9是否超过要求值,要求值应不超过工位3上零件特性位置公差带最小值的25%。

[0028]

由于d面关于abc基准的位置公差为

±

0.2mm,则其要求值不超过0.1mm,即|δzα|≤0.1mm,(1≤α≤8);由于圆孔1和圆孔2关于abc基准的位置度为φ0.2mm,则其要求值不超过0.05mm,即δy9≤0.05mm、δy10≤0.05mm、δx9≤0.05mm。

[0029]

由前述可知,表1中pt1

‑

pt8偏差值未超过要求值,pt9、pt10偏差值超过要求值。

[0030]

而在本方案中,pt1

‑

pt8用于监测z向坐标零点,且由根据步骤e可知pt1

‑

pt8符合使用要求,因此不需调整坐标系z向坐标零点。pt9、pt10用于监测x、y向坐标零点,根据步骤e可知,pt9、pt10不符合使用要求,所以需要对y坐标和x坐标进行调整。

[0031]

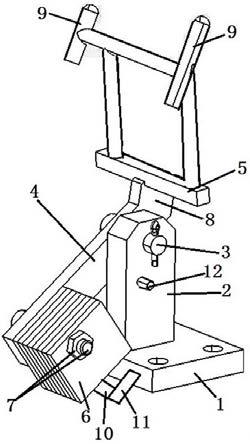

调整过程如下,参照图2:本实施例中,所述圆孔1与圆孔2的孔心连线与x轴呈夹角θ。

[0032]

①

根据步骤b测量结果中两个圆孔孔心的坐标值(x'1,y'1)、(x'2,y'2)分别为(0.06,

‑

0.13)、(600.15,30.22),此时计算得到圆孔1与圆孔2的孔心连线与x轴呈夹角θ',

θ'= atan[(y'2‑ꢀ

y'1)/ (x'2‑ꢀ

x'1)]=0.05053

°

,逆时方向针为正。

[0033]

②

根据步骤c测量结果中两个圆孔孔心的坐标值(x1,y1)、(x2,y2)分别为(0.15,0.01)、(600.236,30.44),此时计算得到圆孔1与圆孔2的孔心连线与x轴呈夹角θ,θ= atan[(y2‑

y1)/ (x2‑

x1)]= 0.05067

°ꢀ

,逆时方向针为正。

[0034]

③

计算得到x轴角度偏差δθ=θ

‑

θ'=0.00014

°

,逆时方向针为正。

[0035]

④

根据两个圆孔孔心的坐标值和计算得到x轴角度偏差δθ,将坐标系x0y0z0的坐标原点平移到圆孔1中心得到坐标系x1y1z0,其中,x向平移值为x1=0.15mm,y向平移值为y1=0.01mm。

[0036]

⑤

将坐标系x1y1z0的x轴旋转角度δθ=0.00014

°

得到坐标系x2y2z0。

[0037]

⑥

将坐标系x2y2z0的坐标原点平移得到坐标系x3y3z0,其中,x向平移值为

‑

x'1=

‑

0.06mm,y向平移值为

‑

y'1=0.13mm。

[0038]

⑦

最后,验证调整后的坐标系x3y3z0是否符合要求。

[0039]

再在加工设备上使用新的坐标系x3y3z0测量监测点pt1

‑

pt10的位置,并按重复步骤b

‑

e,判断其测量结果是否符合要求。若符合要求,则可以使用坐标系x3y3z0为加工坐标系,否则应停止操作并分析原因,再对坐标系进行调整至符合要求。

[0040]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。