一种用于装载vru目标物的小型智能超平承载机器人

技术领域

1.本发明涉及汽车主动安全的技术领域,具体而言,涉及一种用于自动驾驶汽车测试的小型智能超平承载机器人及控制方法。

背景技术:

2.近年来,针对车辆智能驾驶的测试法规陆续出台,行业对车辆自动驾驶技术日益重视,对自动驾驶技术的测试场景、测试规程及通过条件的要求日益严苛。然而,目前我国智能网联汽车的测试标准与评价体系基本上都参照国外,测试设备也被国外垄断,不仅价格高昂,而且供货周期长、服务差,严重制约了国内智能驾驶技术的发展,属于“卡脖子”问题。

3.而其中超平承载机器人是智能驾驶测试构建复杂测试场景必需的关键设备,不但具有高精度高速运动控制功能,而且也能够通过自定义轨迹运动来实现场地测试的真实性。其关键核心技术及难点主要为:如何在有限空间内构建高速、高精度的驱动系统,从而能模拟实际道路上部分vru(弱势道路使用者,包括假人目标物pta、自行车假人目标物bta、踏板式摩托车假人目标物sta等)的高速运动特征,并支撑较长的测试时间;如何解决运动失控及断电保护等产品安全性问题;如何实现高频实时无线通讯、自适应控制算法及良好的结构匹配设计,解决高运动精度和稳定性,提高测试场景逼真度及测试重复性。

4.目前国内暂无能完全实现装载所有vru的该领域相关产品(部分仅为能承载单独假人目标物的低速运动平台),国外基本采用定制进行产品设计开发,导致产品成本极其高昂,进货时间漫长,设备损坏后维修困难,极易形成垄断市场,而且对测试道路平整度要求极高,不具备可调节的离地行程,难以适应中国道路实际应用场景。因此,有必要发明一种用于装载vru目标物的小型智能超平承载机器人,攻克低质量高强度的新结构设计,整体运动的高精度、高稳定性、高可靠性的控制系统设计,具有雷达隐形功能的结构和吸波涂料开发,以及运动失控时的冗余安全保护等关键技术,并实现离地间隙可调节的装置,支撑我国车辆自动驾驶技术快速稳健的发展。

技术实现要素:

5.本发明的目的在于通过设置一种驱动机构及控制系统实现轨迹自定义的运动,从而装载vru完成自动驾驶汽车主动安全adas系统的测试试验;同时利用增加的气缸机构设计,既可保证测试车辆压上去时轮胎能即时回收,也可通过调节气缸实现小型智能超平承载机器人离地间隙的调整,路况适应性强,测试成本低,进而满足中国道路实际路况的测试要求。

6.本发明的技术方案提供了一种用于装载vru目标物的小型智能超平承载机器人,包括承载机身,驱动机构,电源系统,控制系统,其特征在于:

7.所述承载机身包括机身框架主体和机身盖板,用于承载vru目标物及提供驱动机构、电源系统与控制系统零部件的安装;所述机身框架主体和机身盖板皆为一体式加工成

型,所述机身盖板上表面涂敷有隐形吸波涂料,所述机身盖板内表面粘有隔热棉;

8.所述驱动机构包括转向驱动模块,动力驱动模块,制动模块,气缸支撑模块;其中:

9.转向驱动模块用于控制小型智能超平承载机器人转向过程;

10.动力驱动模块用于驱动小型智能超平承载机器人行进过程;

11.制动模块用于完成小型智能超平承载机器人行进过程的制动;

12.气缸支撑模块用于实现小型智能超平承载机器人离地间隙的控制;

13.电源系统为小型智能超平承载机器人为驱动机构及控制系统提供动力源及能量;

14.控制系统用于完成小型智能超平承载机器人的运行及实验过程的控制。

15.进一步地,所述转向驱动模块包括转向电机,转向驱动器,拉线传感器,转向齿轮,转向齿条,转向横拉杆,左立柱,左前轴,左卡钳安装板,左前气缸安装座,左前轮,右立柱,右卡钳安装板,右前轴,右前气缸安装座,拉线传感器,限位杆,左支撑套,左前悬摇臂,右支撑套,右前悬摇臂,其中:

16.所述转向驱动器驱动控制转向电机为系统转向提供动力;

17.所述拉线传感器上的拉线与转向横拉杆上转向齿条处位置固定连接,可实时反馈当前转向角度,形成闭环控制,所述转向齿轮与转向电机驱动轴固定连接;

18.所述转向齿条与转向横拉杆固定连接,所述转向横拉杆两端分别与左转向吊耳、右转向吊耳固定连接,所述左转向吊耳、右转向吊耳分别与左立柱、右立柱固定连接;

19.所述左立柱、右立柱一端分别与左前气缸安装座、右前气缸安装座固定连接,并可自由旋转;

20.左立柱、右立柱另一端分别左前轴、右前轴通过轴承及卡簧固定连接,从而使左前轴、右前轴做圆周运动;

21.所述左前轮、右前轮分别与左前轴、右前轴固定连接;

22.所述左前悬摇臂、右前悬摇臂一端分别与左前气缸安装座、右前气缸安装座固定连接,另一端分别与左支撑套、右支撑套固定连接,从而形成平行四边形结构,使整个转向系统实现上升和下降的运动;

23.所述左支撑套、右支撑套与机身框架主体固定连接,支撑整个转向系统,所述左卡钳安装板、右卡钳安装板分别与左立柱、右立柱固定连接,或者将左卡钳安装板、右卡钳安装板分别与与左立柱、右立柱设计为一体式,用于安装固定左制动卡钳、右制动卡钳;

24.所述限位杆两端分别与左前气缸安装座、右前气缸安装座固定连接,用于对左前轮、右前轮离地间隙进行限位和调整;

25.所述制动模块包括左制动卡钳,右制动卡钳,左舵机,右舵机,转盘,v型槽导向轮,钢丝绳,把手,液压碟刹上泵,液压传感器,制动底座,左联轴器,右联轴器;

26.所述左制动卡钳、右制动卡钳分别与左立柱、右立柱固定连接,并与刹车盘配合使用,所述左舵机、右舵机与制动底座固定连接,左舵机、右舵机分别通过左联轴器、右联轴器与转盘两端连接,从而共同驱动转盘旋转;

27.所述导向轮与制动底座固定连接,用于改变钢丝绳方向,便于钢丝绳连接把手与转盘,所述把手与液压碟刹上泵固定连接为一体,并共同安装固定于制动底座立柱上,所述液压传感器安装固定于液压碟刹上泵前端。

28.所述气缸支撑模块包括储气罐,左前气缸,右前气缸,后气缸,右气缸顶板,左气缸

顶板;

29.所述储气罐为一体式加工成型,所述左前气缸、右前气缸分别与左前气缸安装座、右前气缸安装座固定连接,所述左气缸顶板、右气缸顶板分别与机身框架主体固定连接。

30.进一步地,动力驱动模块包括左伺服电机,左伺服电机驱动器,右伺服电机,右伺服电机驱动器,同步带轮,同步带,后气缸安装座,后气缸座支架,下惰轮,后悬架摇臂组件,上惰轮,后轮模块,调节球形螺栓;

31.所述左伺服电机、左伺服电机驱动器、右伺服电机、右伺服电机驱动器皆与机身框架主体固定连接,所述同步带轮分别安装于左伺服电机、右伺服电机驱动轴和后轮模块上,并通过同步带进行动力传输,从而驱动后轮运动;

32.所述后气缸安装座与后气缸座支架固定连接,用于安装固定后气缸;所述后气缸座支架与机身框架主体固定连接;

33.所述下惰轮与后气缸座支架固定连接,分别与上惰轮配对使用,实现同步带的张紧;

34.所述后悬架摇臂组件左右两端通过带座轴承与机身框架主体固定连接,前后分别与调节球形螺栓、后气缸、后轮模块固定连接,通过后气缸的顶起和回收实现后轮模块的上升和下降,所述上惰轮与后悬架摇臂组件固定连接,所述调节球形螺栓一端与机身框架主体固定连接,另一端与后悬架摇臂组件固定连接,通过调节螺母实现对后轮模块的限位,从而实现后轮模块离地间隙的可调整,配合前轮离地间隙可调,扩展了路面适应性。

35.进一步地,当左前气缸、右前气缸充气顶起时,左前气缸、右前气缸上端顶部分别顶住左气缸顶板、右气缸顶板,并分别通过左前悬摇臂、右前悬摇臂等平行四边形运动副使左前轮、右前轮伸出,从而支撑起整个机身框架主体离地,离地间隙取决于充气前限位杆上调节螺栓的调节高度。

36.5.根据权利要求4所述的用于装载vru目标物的小型智能超平承载机器人,其特征在于:所述后气缸上端顶部与后悬架摇臂组件上的气缸连接孔通过插销固定连接,后气缸下端部与后气缸安装座通过底部固定连接,后气缸座与后气缸座支架固定连接,后气缸座连接杆固定于轴套内,轴套放置于气缸座安装架上,气缸座盖与气缸座安装架连接,从而使后气缸与后气缸座在后气缸顶起或压缩时有一定弧度的运动,后气缸充气时,后气缸顶部顶起后悬架摇臂组件,通过后悬架摇臂组件的跷跷板原理使后轮模块着地,从而支撑起整个机身框架主体离地,离地间隙取决于充气前调节球形螺栓的调节高度,通过限位杆和调节球形螺栓结构,实现整个小型智能超平承载机器人的离地间隙可调。

37.进一步地,后轮模块采用2个前轮胎面组成后轮胎面,分别从左右两边与后轮毂上的凸出的梯形槽固定连接。

38.进一步地,所述动力锂电池由电池模组串联组成,每个电池模组分别与机身框架主体固定连接,所述电池模组布置于机身框架主体周边;保护板与机身框架主体固定连接,也布置在机身框架主体周边单元格内,实现对电源系统的过充保护,过放保护,过温保护,过流保护以及被动均衡功能。

39.进一步地,控制系统包括上位机控制系统,通信基站,中央控制器,底层控制器,组合导航模块,通信模块,通过控制算法实现对小型智能超平承载机器人的控制及轨迹自定义。

40.所述上位机控制系统和通信基站皆未放置于小型智能超平承载机器人内,所述上位机控制系统配置于笔记本电脑或用户设备终端内,通过wifi或网口实现与中央控制器的通讯、指令下发与数据互传;

41.所述通信基站包括4g模块,交换机,ubnt模块,24v锂电池,所述4g模块用于访问外部网站,获取网络差分信号,所述交换机用于实现多点数据交换和传输,用于搭建无线局域网络,所述24v锂电池用于给4g模块、交换机、ubnt模块供电;

42.央控制器、底层控制器、组合导航系统及ubnt模块与交换机通过网口连接,通过wifi实现整个局域网内数据的通讯和互传。

43.进一步地,所述组合导航系统包括组合惯导,gps天线,gps天线安装支架,所述组合惯导固定于机身框架主体内,通过线缆与gps 天线连接,并通过4g模块获取网络差分信号实现定位,所述gps天线通过gps天线安装支架与机身框架主体固定连接,所述gps天线安装支架用于固定gps天线。所述底层控制器固定于机身框架主体内,由控制接口板和控制驱动板组成:控制接口板用于处理电源输入,以及与各电机驱动器通信,控制各电机运行并接收电机信息;控制接口板连接串口转wifi模块,用于wifi无线升级程序,以及采集传感器数据;连接遥控接收器,接收遥控信息。

44.进一步地,控制系统还包含一种冗余的安全系统,通过电子围栏功能,车道偏离功能,失联制动停机功能,堵转去使能功能,失控电磁抱闸功能,实现小型智能超平承载机器人测试的绝对安全性;所述电子围栏功能为在上位机加载地图上设定安全区域,当小型智能超平承载机器人行驶超出安全区域后会自动制动停止;车道偏离功能为当小型智能超平承载机器人偏离规划的目标路径的距离超过安全值后,会自动制动停止;所述失联制动停机功能为当中央控制器和上位机通信异常,或者底层控制器和中央控制器通信异常时,会自动制动停止;堵转去使能功能为当底层控制器检测到动力驱动模块持续最大电流并且速度有停止或递减趋势时,会关断动力伺服电机驱动器电压输出,给动力伺服电机去使能;所述失控电磁抱闸功能为给底层控制器增加看门狗喂狗,当其宕机或整个系统掉电时,驱动伺服电机将断电,抱闸将抱住伺服电机,防止小型智能超平承载机器人失控撞击到其它物体。

45.本方案的有益效果是:

46.(1)、本发明解决了有限的空间里设计具有高的运动速度和很低的运动底盘的承载机身与驱动机构,并通过双伺服电机实现了同步控制,降低了小型智能超平承载机器人整体高度,节约了产品成本。

47.(2)、本发明设计了一种限位杆 平行四边形前悬摇臂 跷跷板悬架 气缸支撑结构,充气时,气缸顶起悬架系统,通过限位杆和跷跷板悬架限位,从而使后轮着地,且间隙可调,路面适应性强,易于维护及测试时转场;当超过一定重量重物碾压超平承载机器人时,气缸支撑回收,后轮离地,超平承载机器人车身接触地面,保护后悬架及驱动轮系统。

48.(3)、本发明设计了一种一体式车身装置,不但机身框架主体为一体式成型,机身盖板也为一体式,且机身盖板上创造性地使用了隐形吸波涂料与隔热棉,减低了雷达属性rcs值,避免了误作用,整体外形美观,强度高,运行平稳、噪音低。

49.(4)本发明创造性地开发了一种前后轮胎兼容地轮胎系统,后轮通过使用两个前轮胎及自制的驱动轮轴形成后轮系统,以及使用梯形槽连接轮胎轮毂的分离式结构方式可

实现在试验中只需更换轮胎胎面,极大地减低了产品成本和测试成本。

50.(5)本发明使用的同步带系统,具有传动效率高、传动平稳、噪音小,以及无需润滑保养等优点,极大地降低了产品制造成本及使用成本。

51.(6)本发明开发了一种控制系统,该控制系统由上位机控制系统、通信基站、中央控制器、底层控制器、组合导航模块、通信模块等组成,通过控制算法实现对小型超平承载机器人的精确控制及轨迹自定义,使自动驾驶汽车地测试更加贴合实际场景。

52.(7)本发明设计了一种冗余安全系统,通过控制系统实现了电子围栏功能,车道偏离功能,失联制动停机功能,堵转去使能功能,失控电磁抱闸功能,保证了小型超平承载机器人测试的绝对安全性。

附图说明

53.本发明的上述和/或附加方面的优点在结合下面附图对实施例的描述中将变得明显和容易理解,其中:

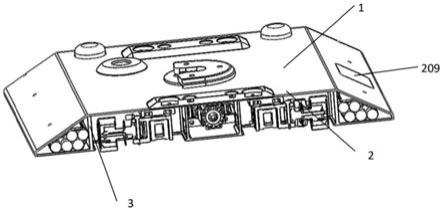

54.图1是本发明的一种用于自动驾驶汽车测试的小型智能超平承载机器人及控制方法整体结构剖视图;

55.图2是本发明的一个实施例的机身盖板前视结构示意图;

56.图3是本发明的一个实施例的机身盖板后视结构示意图;

57.图4是本发明的一个实施例的机身框架主体结构示意图;

58.图5是本发明的一个实施例的各零部件模块及控制系统布置结构示意图;

59.图6是本发明的一个实施例的转向驱动模块前视及局部剖视结构示意图;

60.图7是本发明的一个实施例的转向驱动模块后视结构示意图;

61.图8是本发明的一个实施例的动力驱动模块结构示意图;

62.图9是本发明的一个实施例的制动模块及转盘结构示意图;

63.图10是本发明的一个实施例的控制系统硬件框架示意图;

64.图11是本发明的一个实施例的上位机操作流程示意图;

65.图12是本发明的一个实施例的下位机操作流程示意图;

66.图13是本发明的一个实施例的场景搭建整体结构示意图。

67.其中:01

‑

小型智能超平承载机器人;02

‑

机身盖板;201

‑

磁吸固定座安装槽;202

‑

磁吸固定座安装孔;203

‑

磁铁吸盘安装孔;204

‑

电源开关孔;205

‑

gps天线孔;206

‑

wifi天线孔;207

‑

承载机身固定孔; 208

‑

隔热棉;209

‑

电源开关孔盖板;03

‑

机身框架主体;301

‑

右转向安装位;302

‑

转向电机安装孔;303

‑

左转向安装位;304

‑

制动及通信模块安装位;305

‑

动力驱动模块安装位;306

‑

右伺服电机安装位;307

‑ꢀ

左伺服电机安装位;308

‑

主要电气件安装位;309

‑

中央控制器安装位; 310

‑

左gps天线安装支架安装孔;311

‑

右gps天线安装支架安装孔; 312

‑

锂电池安装位;313

‑

锂电池连接线通过孔;314

‑

保护板安装位; 315

‑

大型电源转换模块安装位;316

‑

走线孔;317

‑

通孔;318

‑

风扇安装孔;04

‑

转向驱动模块;401

‑

转向驱动器;402

‑

转向电机;403

‑

转向齿轮;404

‑

转向齿条;405

‑

转向横拉杆;406

‑

左立柱;407

‑

左前轴; 40701

‑

刹车盘;40702

‑

前轴;40703

‑

前轴承;40704

‑

后轴承;40705

‑ꢀ

卡簧;408

‑

左卡钳安装板;409

‑

左前气缸安装座;410

‑

左前轮;41001

‑ꢀ

前轮胎面;41002

‑

前轮毂;41003

‑

右挡板;41004

‑

左挡板;411

‑

右立柱;412

‑

右卡钳安装板;413

‑

右前轴;414

‑

右前气缸安装

座;415

‑

拉线传感器;416

‑

限位杆;41601

‑

调节螺栓安装孔;417

‑

左支撑套;418

‑ꢀ

左前悬摇臂;419

‑

右支撑套;420

‑

右前悬摇臂;421

‑

左转向吊耳;422

‑ꢀ

右转向吊耳;423

‑

右前轮;05

‑

动力驱动模块;501

‑

左伺服电机;502

‑ꢀ

右伺服电机;503

‑

同步带轮;504

‑

同步带;505

‑

后气缸安装座;506

‑ꢀ

后气缸安装座支架;507

‑

下惰轮;508

‑

后悬架摇臂组件;509

‑

上惰轮; 510

‑

后轮模块;511

‑

调节球形螺栓;512

‑

左伺服电机驱动器;513

‑

右伺服电机驱动器;514

‑

带座轴承;06

‑

制动模块;601

‑

左制动卡钳;602

‑ꢀ

右制动卡钳;603

‑

左舵机;604

‑

右舵机;605

‑

转盘;606

‑

v型槽导向轮;607

‑

钢丝绳;608

‑

把手;609

‑

液压碟刹上泵;610

‑

液压传感器; 611

‑

制动底座;612

‑

左联轴器;613

‑

右联轴器;07

‑

气缸支撑模块;701

‑ꢀ

储气罐;702

‑

左前气缸;703

‑

右前气缸;704

‑

后气缸;705

‑

右气缸顶板;706

‑

左气缸顶板;08

‑

电源系统;801

‑

锂电池模组;802

‑

保护板; 803

‑

固态继电器;804

‑

72v转36v电源模块;805

‑

72v转12v电源模块; 806

‑

12v转8.4v电源模块;807

‑

72v转24v电源模块;808

‑

72v分线器; 809

‑

12v分线器;09

‑

控制系统;901

‑

中央控制器;902

‑

底层控制器; 903

‑

组合导航系统;90301

‑

组合惯导;90302

‑

gps天线;90303

‑

gps 天线安装支架;904

‑

通信模块;90401

‑

ubnt模块;90402

‑

ubnt模块安装座;90403

‑

wifi天线;90404

‑

交换机;10

‑

磁吸固定座;11

‑

环形堵盖;12

‑

磁铁吸盘;13

‑

马蹄形磁铁。

具体实施方式

68.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互结合。

69.在本发明中,术语“安装”、“相连”、“连接”、“固定”、“前后”、“左右”、“内外”、“上下”等术语均应基于装置做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

70.如图1

‑

5所示,该实施例提供了一种自动驾驶汽车测试的小型智能超平承载机器人及控制方法,图1表示的是一种用于自动驾驶汽车测试的小型智能超平承载机器人及控制方法整体结构剖视图,所述小型智能超平承载机器人1及控制方法包含八个部分:机身盖板2,机身框架主体3,转向驱动模块4,动力驱动模块5,制动模块6,气缸支撑模块7,电源系统8,控制系统9;

71.所述机身盖板2(如图2

‑

3)包括磁吸固定座安装槽201,磁吸固定座安装孔202,磁铁吸盘安装孔203,电源开关孔204,gps天线孔205,wifi天线孔206,承载机身固定孔207,隔热棉208,电源开关孔盖板209,所述机身盖板2为一体式加工成型,其上表面涂敷有隐形吸波涂料,且四周为具有散射雷达等传感器发射波的斜面结构,可有效降低小型智能超平承载机器人雷达属性rcs值(≤

ꢀ‑

15~

‑

20dbsm),避免了自动驾驶测试时的误作用,同时,所述机身盖板2内表面粘有隔热棉208,既可防止吸波涂料导致的快速温升,也可起到在测试时,通过隔热棉208与机身框架主体3过度配合,防止前后轮运动导致的水和灰尘进入箱体内,进一步增加了整体防水防尘等级,环境适应性更广;所述磁吸固定座安装槽201为沉槽,共2个,开设在机身盖板2上表面前后边缘位置,用于安装匹配磁吸固定座 10,所述磁吸固定座安装孔202开设于磁吸固定座安装槽201内,每个磁吸固定座安装槽201内开设2个,用于固

定磁吸固定座10;所述磁铁吸盘安装孔203开设在机身盖板2中间部位,共5个,用于固定磁铁吸盘12;所述电源开关孔204为方形通孔,开设在机身盖板2 侧边,方便小型智能超平承载机器人1在测试时打开、关停电源开关,以及进行充气、充电等;所述gps天线孔205为圆形通孔,开设在机身盖板2后边缘,共2个,呈对称布置,用于使gps天线90302 伸出和缩回;所述wifi天线孔206为圆形通孔,开设在机身盖板2 后边缘右侧,用于使wifi天线90403伸出,以及安装保护wifi天线 90403的环形堵盖11;所述承载机身固定孔207开设在机身盖板2周围侧边,用于使机身盖板2与机身框架主体3固定连接;所述隔热棉 208通过粘接工艺粘接于机身盖板2内表面;所述电源开关孔盖板209 通过合页与机身盖板2固定连接,并通过锁止机构进行锁止,避免测试时自动弹开,同时方便一键打开进行充电、充气及开关电源开关;

72.所述机身框架主体3(如图4)包括右转向安装位301,转向电机安装孔302,左转向安装位303,制动及通信模块安装位304,动力驱动模块安装位305,右伺服电机安装位306,左伺服电机安装位 307,主要电气件安装位308,中央控制器安装位309,左gps天线安装支架安装孔310,右gps天线安装支架安装孔311,锂电池安装位312,锂电池连接线通过孔313,保护板安装位314,大型电源转换模块安装位315,走线孔316,通孔317,风扇安装孔318,所述机身框架主体3为一体式加工成型,该一体式设计结构及加工工艺既保证了整体强度,抗压性更强,又保证了小型智能超平承载机器人1运动的稳定性,具有运行平稳、噪音低等优点;所述右转向安装位301、转向电机安装孔302、左转向安装位303开设在机身框架主体3前部位置,用于安装固定转向驱动模块4;所述制动及通信模块安装位304 开设在机身框架主体3后部右边位置,用于安装固定制动模块6及通信模块904;所述动力驱动模块安装位305、右伺服电机安装位306、左伺服电机安装位307开设在机身框架主体3中部偏后位置,其中右伺服电机安装位306、左伺服电机安装位307为u形结构,用于安装固定动力驱动模块5;所述主要电气件安装位308开设在机身框架主体3中部偏前位置,用于安装固定转向驱动器401、左伺服电机驱动器512、右伺服电机驱动器513、底层控制器902、组合惯导90301、交换机90404及储气罐701等;所述中央控制器安装位309开设在机身框架主体3后部左边位置,用于安装固定中央控制器901;所述左 gps天线安装支架安装孔310开设在机身框架主体3后部左边位置,与中央控制器安装位309处同一单元格,用于安装固定gps天线安装支架90303;所述右gps天线安装支架安装孔311开设机身框架主体3后部右边位置,与制动及通信模块安装位304处同一单元格,用于安装固定gps天线安装支架90303;所述锂电池安装位312开设在机身框架主体3周边,共10个(前后各3个,左右各2个),用于安装固定锂电池模组801;所述锂电池连接线通过孔313开设在机身框架主体3侧边加强筋上,用于使连接各锂电池模组801的线缆穿过;所述保护板安装位314开设在机身框架主体3右边中部位置,用于安装固定保护板802及固态继电器803;所述大型电源转换模块安装位 315开设在机身框架主体3左边中部位置,用于安装固定72v转36v 电源模块804、72v转12v电源模块805,以及充电嘴、充气嘴和电源开关;所述走线孔316开设在机身框架主体3左右边立板上,共2 个,用于电器件线束穿过;所述通孔317开设在机身框架主体3左边立板偏后位置,用于放置72v转36v电源模块804;所述风扇安装孔318开设在机身框架主体3中部立板上,用于安装固定风扇,降低电器件环境温度;所述机身框架主体3上还开设有其它圆形、方形等形状通孔,用于走线、通风及便于各系统零部件安装。

73.所述电源系统8(图5)包括锂电池模组801,保护板802,固态继电器803,72v转36v电源模块804,72v转12v电源模块805,12v 转8.4v电源模块806,72v转24v电源模块807,72v分线器808,12v 分线器809,所述锂电池模组801与机身框架主体3上的锂电池安装位312处固定连接,通过10组锂电池模组801串联组成锂电池电源,节约了中心部位空间,同时也提升了电池布置容量,增加了续航时间,可满足至少一天的测试任务,避免了测试时经常需充电或更换电池的痛点和诟病;所述保护板802与机身框架主体3上的保护板安装位 314处固定连接,具有对电源系统的过充保护,过放保护,过温保护,过流保护,以及被动均衡功能;所述固态继电器803与机身框架主体 3上的保护板安装位314处固定连接,与保护板802布置在同一单元格内,可实现对控制系统9、动力驱动模块5及转向驱动模块4的上电与断电;所述电源转换模块分别固定于机身框架主体3上,所述电源转换模块主要为72v转36v电源模块804、72v转12v电源模块805、 12v转8.4v电源模块806、72v转24v电源模块807(72v转36v电源模块804、72v转12v电源模块805固定于机身框架主体3上的大型电源转换模块安装位315处,12v转8.4v电源模块806、72v转24v 电源模块807固定于机身框架主体3上的保护板安装位314处的立板内侧上),其中72v转36v电源模块804给转向驱动器供电,72v转12v电源模块805给组合导航系统、中央控制器、底层控制器、通信模块供电,12v转8.4v电源模块806给制动模块供电(图10),72v 转24v电源模块807为预留电源模块;所述72v分线器808、12v分线器809与机身框架主体3上的保护板安装位314处的立板固定连接,主要用于实现同一电源的一分多功能。

74.如图6

‑

7所示,所述转向驱动模块4包括转向驱动器401,转向电机402,转向齿轮403,转向齿条404,转向横拉杆405,左立柱 406,左前轴407,左卡钳安装板408,左前气缸安装座409,左前轮 410,右立柱411,右卡钳安装板412,右前轴413,右前气缸安装座 414,拉线传感器415,限位杆416,左支撑套417,左前悬摇臂418,右支撑套419,右前悬摇臂420,左转向吊耳421,右转向吊耳422,右前轮423,所述转向驱动器401安装于主要电气件安装位308左侧左伺服电机驱动器512的上方,通过线缆与转向电机402连接,对转向电机402进行驱动控制;所述转向电机402与转向电机安装孔302 固定连接,所述转向齿轮403与转向电机402驱动轴固定连接,所述转向齿条404与转向横拉杆405固定连接,转向电机402运动时,通过安装在其上的转向齿轮403带动安装固定在转向横拉杆405上的转向齿条404左右运动,从而实现左右转向动作;所述转向横拉杆405 两端分别与左转向吊耳421、右转向吊耳422固定连接,所述左转向吊耳421、右转向吊耳422分别与左立柱406、右立柱411固定连接,所述左立柱406、右立柱411一端各分别与左前气缸安装座409、右前气缸安装座414固定连接,并可自由旋转,另一端(带轴一端)分别与左前轴407、右前轴413通过前轴承40703、后轴承40704及卡簧40705固定连接,从而使左前轴407、右前轴413做圆周运动,所述左前轮410、右前轮423分别与左前轴407、右前轴413固定连接,皆采用轮胎胎面与轮毂分离地分体式设计,左前轮410、右前轮423 在自动驾驶测试时磨损后,仅需更换胎面,极大地降低了测试成本;所述左前轮410、右前轮423,左前轴407、右前轴413结构及安装方式相同,并可互换,如图6剖面图所示,所述左立柱406带轴一端上端安装前轴承40703后,插入前轴40702内直至前轴承40703与前轴40702左边凹槽配合,然后将后轴承40704安装于左立柱406带轴一端末端,后轴承40704与前轴40702右边凹槽配合,同时,将卡簧 40705卡在左立柱406带轴一端末端圆形凹槽内,从而限制左立柱406、右立柱411径向自由度,所述前轮胎面41001内里设

置有倒梯形凹槽结构,并与所述前轮毂41002上的凸出的梯形槽结构配合固定连接,左边采用环形左挡板41004通过与前轮胎面41001配合后用螺栓固定于前轮毂41002上,然后将组装好的前轮毂41002、前轮胎面41001、左挡板41004后安装于前轴40702上,最后将右挡板41003放置于前轮胎面41001右边凹槽内,并通过螺栓将右挡板41003、前轮毂41002、前轴40702固定连接在一起;所述左前悬摇臂418、右前悬摇臂420 一端分别与左前气缸安装座409、右前气缸安装座414通过塞打螺丝固定连接,另一端分别与左支撑套417、右支撑套419通过塞打螺丝固定连接,从而形成两组可活动的平行四边形结构,使整个转向系统实现上升和下降的运动,所述左支撑套417、右支撑套419与机身框架主体3固定连接,支撑整个转向系统,所述左卡钳安装板408、右卡钳安装412板分别与左立柱406、右立柱411固定连接(本实例左卡钳安装板408、右卡钳安装412板与左立柱406、右立柱411为分体式设计结构,便于适配各种型号制动卡钳时,仅需更换卡钳安装板,如卡钳型号固定,可以将卡钳安装与立柱设计为一体式结构直接加工成型),用于安装固定左制动卡钳601、右制动卡钳602,所述限位杆 416两端分别与左前气缸安装座409、右前气缸安装座414固定连接,限位杆416上设置有调节螺栓安装孔41601,用于安装调节螺栓,通过调节调节螺栓高度使调节螺栓抵住机身框架主体3下底板,实现对左前轮、右前轮离地间隙进行限位和调整,从而实现前轮离地间隙可调,扩展了路面适应性;所述拉线传感器415安装固定于机身框架主体3上转向电机402左侧,拉线传感器415上的拉线与转向横拉杆 405上转向齿条404处位置固定连接,可实时反馈当前转向角度,从而形成闭环控制。

75.图8为本发明的一个实施例的动力驱动模块结构示意图,所述动力驱动模块5包括左伺服电机501,右伺服电机502,同步带轮503,同步带504,后气缸安装座505,后气缸安装座支架506,下惰轮507,后悬架摇臂组件508,上惰轮509,后轮模块510,调节球形螺栓511,左伺服电机驱动器512,右伺服电机驱动器513,带座轴承514,所述左伺服电机501、右伺服电机502分别与机身框架主体3上的左伺服电机安装位307、右伺服电机安装位306固定连接,并呈同轴对称布置;所述左伺服电机驱动器512、右伺服电机驱动器513分别安装于机身框架主体3上的主要电气件安装位308左右两边,左伺服电机驱动器512、右伺服电机驱动器513通过线缆与左伺服电机501、右伺服电机502连接,并对左伺服电机501、右伺服电机502进行驱动控制;所述同步带轮503分别安装于左伺服电机501、右伺服电机502 驱动轴和后轮模块510上,并通过同步带504进行动力传输,从而驱动后轮运动;所述后气缸安装座505与后气缸安装座支架506固定连接,用于安装固定后气缸704;所述后气缸安装座支架506与机身框架主体3上的动力驱动模块安装位305靠前端部位固定连接,所述下惰轮507(左右各一个)与后气缸安装座支架506固定连接,分别与上惰轮509配对使用,实现同步带504的张紧;所述后悬架摇臂组件 508左右两端通过带座轴承514与机身框架主体3上的动力驱动模块安装位305靠后端部位固定连接,其前后分别与调节球形螺栓511、后气缸704、后轮模块510固定连接,通过后气缸704的顶起和回收实现后轮模块510的上升和下降;所述上惰轮(左右各一个)509与后悬架摇臂组件508固定连接;所述后轮模块510采用2个前轮胎面 41001组成后轮胎面,分别从左右两边与后轮毂上的凸出的梯形槽固定连接,安装时,后驱动轮左后轴、后驱动轮右后轴分别从后轮毂中心孔的左右两边插入后轮毂,同步带轮503分别固定于后驱动轮左后轴的左半轴和驱动轮右后轴的右半轴,并与左伺服电机501、右伺服电机502上的同步带轮503配组,后轮模块510经后驱动轮轴承安装于后悬架摇臂组件上;所

述调节球形螺栓511一端与机身框架主体3 上的动力驱动模块安装位305靠前端立板固定连接,另一端与后悬架摇臂组件508固定连接,当后气缸704充气顶起时,通过调节调节球形螺栓511上防松螺母的高度实现对后轮模块510的限位,从而实现后轮模块510离地间隙的可调整,配合前轮离地间隙可调,扩展了路面适应性。

76.如图5

‑

8所示,所述气缸支撑模块7包括储气罐701,左前气缸 702,右前气缸703,后气缸704,右气缸顶板705,左气缸顶板706,所述储气罐701为按布置空间进行设计及一体式加工成型,极大地腾出了整体布置空间;所述左前气缸702、右前气缸703分别与左前气缸安装座409、右前气缸安装座414固定连接;所述左气缸顶板706、右气缸顶板705分别与机身框架主体3固定连接(图5),其与气缸顶部接触的下表面为兼顾强度与减重的分块式结构,当左前气缸702、右前气缸703充气顶起时,左前气缸702、右前气缸703上端顶部分别顶住左气缸顶板706、右气缸顶板705,并分别通过左前悬摇臂418、右前悬摇臂420等平行四边形运动副使左前轮410、右前轮423伸出,从而支撑起整个机身框架主体3离地,离地间隙取决于充气前限位杆 416上调节螺栓的调节高度;所述后气缸704上端顶部与后悬架摇臂组件508上的气缸连接孔通过插销固定连接,后气缸704下端部与后气缸安装座505通过底部固定连接,后气缸安装座505与后气缸安装座支架506固定连接,后气缸安装座通过其上连接杆固定于轴套内,轴套放置于后气缸安装座支架506上,从而使后气缸704与后气缸安装座505在后气缸704顶起或压缩时有一定弧度的运动,后气缸704 充气时,后气缸704顶部顶起后悬架摇臂组件508,通过后悬架摇臂组件508的跷跷板原理使后轮模块510着地,从而支撑起整个机身框架主体3离地,离地间隙取决于充气前调节球形螺栓511上的防松螺母的调节高度,通过限位杆416和调节球形螺栓511结构,实现整个小型智能超平承载机器人1的离地间隙可调,同时,当vut测试失败导致整个vut压上小型智能超平承载机器人1机身盖板2上时,左前气缸702、右前气缸703、后气缸704内空气回流至储气罐701 内,左前轮410、右前轮423、后轮模块510缩回,机身框架主体3 接触地面,从而保护轮胎及悬架支撑系统。

77.如图9所示,所述制动模块6包括左制动卡钳601,右制动卡钳602,左舵机603,右舵机604,转盘605,v型槽导向轮606,钢丝绳607,把手608,液压碟刹上泵609,液压传感器610,制动底座 611,左联轴器612,右联轴器613,所述左制动卡钳601、右制动卡钳602分别与左立柱406、右立柱411固定连接,并与刹车盘40701 配合使用;所述左舵机603、右舵机604与制动底座611固定连接,左舵机603、右舵机604分别通过左联轴器612、右联轴器613与转盘605两端固定连接(左联轴器612、右联轴器613分别与左舵机603、右舵机604通过齿轮连接输出动力),从而共同驱动转盘605旋转,提高制动驱动力;所述转盘605(图9)为一体式加工成型,其两端为圆环沉槽形,并分别设置有4个孔洞,用于与左联轴器612、右联轴器613通过螺栓固定连接,其中部为类v型槽,用于收放钢丝绳 607;所述v型槽导向轮606(共2个)与制动底座611固定连接,用于改变钢丝绳607方向,便于钢丝绳607连接把手608与转盘605;所述把手608与液压碟刹上泵609固定连接为一体,并共同安装固定于制动底座611立柱上;所述制动底座611固定于机身框架主体3上的制动及通信模块安装位304处;所述液压传感器610安装固定于液压碟刹上泵609前端,可检测刹车油压实时反馈刹车强度,并对刹车失效报警,从而实施闭环控制。

78.图10为本发明的一个实施例的控制系统硬件框架示意图,该图 10完整地表述了小型智能超平承载机器人1整个硬件连接与工作状态,以及一种控制方法,所述控制系统9

包括上位机控制系统,通信基站,以及中央控制器901,底层控制器902,组合导航系统903,通信模块904,通过控制算法实现对小型智能超平承载机器人的控制及轨迹自定义;

79.所述上位机控制系统和通信基站(图10)放置于小型智能超平承载机器人1外部场地,所述上位机控制系统配置于笔记本电脑或类似用户设备终端内,其功能主要为界面状态信息显示、控制命令下发、地图显示、测试场景搭建等,通过wifi或网口与通信基站连接,通信基站通过wifi与通信模块904连接,从而实现与中央控制器901的通讯、指令下发与数据互传,;

80.所述通信基站(图10)包括4g模块,交换机,ubnt模块,24v锂电池,所述4g模块用于访问外部网站,获取网络差分信号,助力组合导航系统903实现高精度定位;所述交换机用于实现多点数据交换和传输,此处的ubnt模块(无线网桥)配置为ap模式(accesspoint,无线接入点),用于搭建无线局域网络,所述24v锂电池用于给4g模块、交换机、ubnt模块供电;

81.所述通信模块904(图5和图10)包括ubnt模块90401(无线网桥),ubnt模块安装座90402,wifi天线90403,交换机90404,所述ubnt模块90401通过ubnt模块安装座90402与机身框架主体3上的制动及通信模块安装位304处固定连接,配置为sta节点模式(station,类似于无线终端),并通过线缆与wifi天线90403连接,接入到通信基站搭建的无线局域网络内,实现通讯和数据互传;所述wifi天线90403固定于机身框架主体3上,并伸出机身盖板2上的wifi天线孔206,置于安装于机身盖板2上的环形堵盖11内环内(图13),避免被碾压损坏;所述交换机90404与机身框架主体3上的主要电气件安装位308处右侧的右伺服电机驱动器513上方固定连接,用于实现多点数据交换和传输,各多点数据交换及连接情况如图10所示,其中中央控制器901、底层控制器902、组合导航系统903及ubnt模块90401与交换机90404通过网口连接,通过wifi实现整个局域网内数据的通讯和互传;

82.所述中央控制器901与机身框架主体3上的中央控制器安装位309处固定连接(图5),其内置下位机操作程序,通过网口与通信模块904内的交换机90404连接,从而实现与整个局域网内的底层控制器902、组合导航系统903、上位机操作系统的数据通讯(图10),中央控制器901处理上位机操作系统的指令及数据,通过运动控制算法并结合接收到的组合导航系统903的姿态数据,计算出运动控制的结果,将其下发给底层控制器902实现运动控制,同时,所述中央控制器901处理还承担数据系统配置、数据记录、数据分发等工作;

83.所述组合导航系统903包括组合惯导90301,gps天线90302,gps天线安装支架90303,所述组合惯导90301固定于机身框架主体3上的主要电气件安装位308处储气罐701上方,通过线缆与gps天线90302连接,并通过通信基站内的4g模块获取网络差分信号(图10),实现精准定位;所述gps天线90302共两组(gps天线个数取决于组合惯导是单天线还是双天线型号),呈对称布置,通过gps天线安装支架90303与机身框架主体3固定连接;所述gps天线安装支架90303用于固定gps天线90302,并实现当vut碾压上时,gps天线90302能自动缩回,当vut离开时,gps天线90302上用于与gps天线安装支架90303固定的带弹簧的螺栓的弹力促使gps天线伸回原位置(gps天线90302与gps天线安装支架90303用螺栓螺母固定时,介于两者之间的螺栓上穿有弹簧,从而实现伸缩功能);

84.所述底层控制器902固定于机身框架主体3上的主要电气件安装位308处左侧左伺服电机驱动器512的上方,由控制接口板和控制驱动板组成,其中控制接口板上设置有12v

电源接口、pwm接口、io 接口、485通信接口、adc接口及ttl串口,控制驱动板上设置有控制器cpu、网口,以及预留的can接口(兼容系统走can总线架构),各接口、串口数量为多个,保证通信及数据信息处理,并预留后续需增加的器件;所述12v电源接口用于12v电源输入,通过降压芯片转到5v给外部传感器供电,转到3.3v给cpu供电;所述 pwm接口用于通过转向驱动器401控制转向电机402转速,控制制动模块6左舵机603、右舵机604位置;所述io接口为控制固态继电器803熄合;所述485通信接口用于与左伺服电机驱动器512、右伺服电机驱动器513通信,控制左伺服电机501、右伺服电机502运行并接收左伺服电机501、右伺服电机502信息,以及与锂电池模组 801通信,读取电池信息;所述adc接口用于通过ad信号采集液压传感器610油压和拉线传感器415拉线位置信息;所述ttl串口用于连接串口转wifi模块进行wifi无线升级程序,以及连接遥控接收器接收遥控信息;所述控制器cpu主要负责转向驱动模块4、动力驱动模块5电机控制算法及传感器数据信息处理;所述网口用于与中央控制器901进行tcp通信,接收转向驱动模块4、动力驱动模块 5电机控制命令,并上传状态信息和故障信息。

85.所述控制系统还包含一种冗余的安全系统,通过电子围栏功能,车道偏离功能,失联制动停机功能,堵转去使能功能,失控电磁抱闸功能,实现小型智能超平承载机器人测试的绝对安全性;所述电子围栏功能为在上位机加载地图上设定安全区域,当小型智能超平承载机器人行驶超出安全区域后会自动制动停止;所述车道偏离功能为当小型智能超平承载机器人偏离规划的目标路径的距离超过安全值后,会自动制动停止;所述失联制动停机功能为当中央控制器和上位机通信异常,或者底层控制器和中央控制器通信异常时,会自动制动停止;所述堵转去使能功能为当底层控制器检测到动力驱动模块持续最大电流并且速度有停止或递减趋势时,会关断动力伺服电机驱动器电压输出,给动力伺服电机去使能;所述失控电磁抱闸功能为给底层控制器增加看门狗喂狗,当其宕机或整个系统掉电时,驱动伺服电机将断电,抱闸将抱住伺服电机,起到制动作用,防止小型智能超平承载机器人失控撞击到其它物体。

86.实际操作时,整个控制原理为:

87.1、上位机通过局域网向中央控制器901下发待测试场景参数;

88.2、上位机实时查询中央控制器901状态是否正常,异常则在界面显示异常状态信息;

89.3、状态正常时,操作人员在上位机界面点击启动按钮;

90.4、中央控制器901收到启动命令时,控制小型智能超平承载机器人1按照规划路径移动:

91.(1)中央控制器901通过局域网实时获取组合导航系统903发送的小型智能超平承载机器人1的位置、速度、方位等信息;

92.(2)中央控制器901通过局域网实时向底层控制器902发送目标速度和目标转角值,并获取相关状态信息;

93.(3)中央控制器901将所有信息融合后反馈给上位机(实时查询方式);

94.(4)底层控制器902实时控制转向驱动模块04、动力驱动模块 05、制动模块06,并采集需要的传感器信息,出现故障后将自动停机,并反馈给中央控制器901,同时尝试故障自恢复,恢复成功后等待上位机下发清除故障或复位命令。

95.如图11所示,所述上位机操作流程主要包括开始,工程配置,建立通信连接,读取下位机状态信息,状态是否ok判定,开始配置,下位机配置是否完成判定,启动测试,所述工程配置包括选择工程文件配置和下位机配置选择,工程文件包含轨迹规划,原点参数方位角等信息,下位机配置包含ip、com等信息;所述建立通信连接为建立网络连接,准备通信;所述读取下位机状态信息及状态是否ok判定为读取下位机是否处于准备测试状态(主要为gps状态),没有就一直等待,直到准备ok为止;所述开始配置及下位机配置是否完成判定为下发规划好的点位信息给到下位机,下位机开始配置,如配置完成,则发送消息给到上位机,否则,一直等待;当上位机接收到下位机配置完成信息,准备完成,然后点击测试,则可正常启动测试操作。

96.图12为本发明的一个实施例的下位机操作流程示意图,所述下位机操作流程主要包括开始,初始化,读取各部件信息,等待上位机连接,连接是否成功判定,接受配置文件并配置,配置是否ok判定,等待测试启动命令,启动测试,所述初始化主要为gps状态准备完成,以及通信初始化,包括与上位机的通信(tcp:接收上位机指令、 udp:发送测试数据、ftp:接收轨迹规划文件),与小型智能超平承载机器人、vut的通信(tcp:读取gps数据),以及与动力驱动模块5的通信(tcp:发送电机的驱动值和读取电池电压、电机状态、温度及其它传感器等);所述读取各部件信息主要为读取系统文件来配置系统参数,如设置机器编码、ip地址;所述等待上位机连接及连接是否成功判定为与上位机是否建立有效的通讯连接;所述接受配置文件并配置及配置是否ok判定为接受上位机下发规划好的电子围栏、轨迹挂画等点位信息并开始配置,如配置完成,则发送消息给到上位机并进行下一步,否则返回上一步重新配置;当配置完成后,进入等待测试启动命令,并根据下发指令开始启动测试。

97.如图13所示,为小型智能超平承载机器人1的场景搭建整体结构,所述小型智能超平承载机器人1上安装有磁吸固定座10,磁铁吸盘12,马蹄形磁铁13,所述磁吸固定座10按前后布置通过螺钉与机身盖板2上的磁吸固定座安装槽201、磁吸固定座安装孔202固定连接,用于放置固定电动踏板车(sta)假人目标物;所述磁铁吸盘 12通过螺钉与机身盖板2上的磁铁吸盘安装孔203固定连接,用于通过磁吸力将马蹄形磁铁13吸住固定,用于固定假人目标物(pta)、自行车假人目标物(bta)支撑杆。

98.以上结合附图详细说明了本技术的技术方案,本技术提出了一种用于自动驾驶汽车测试的小型智能超平承载机器人及控制方法。测试过程中,搭载所述的小型智能超平承载机器人具有可调整离地间隙机构,能模拟实际道路上运动目标物高速运动特征,同时具有高运动精度和稳定性,可提高测试场景逼真度及测试重复性,成本低,精度高,同步性好,路面适应性强,并易于维护及测试时转场。

99.尽管参考附图详地提供了本发明,但应理解的是,这些描述仅仅是示例性的,并非用来限制本发明的应用。本发明的保护范围由附加权利要求限定,并可包括在不脱离本发明保护范围和精神的情况下针对发明所作的各种变型、改型及等效方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。