1.本发明涉及一种管件加工工具,尤其涉及一种结构简单,可根据使用需求随时补充加注或更换液压油,确保管件加工工具正常使用的液压管件加工工具的排气加油结构。

背景技术:

2.液压系统是液压管件加工工具的重要组成部分,现有的液压管件加工工具普遍存在下述问题:一是在长期使用后不可避免的会产生液压油泄漏现象,由此导致液压油油量不足,影响管件加工工具正常使用;二是管件加工工具在长期使用后,液压油内部管路会积聚许多杂质,而杂质混入液压油中直接导致活塞、柱塞等运动件磨损加剧,以及单向阀密封不良等问题,影响管件加工工具性能和使用寿命;三是液压油长期使用后会出现变质现象,运动润滑和密封效果变差。由于现有的液压管件加工工具没有设置加油结构,因此一旦出现上述问题需要补充加注或更换液压油时,往往只能将管件加工工具寄回生产厂进行维修,给用户带来诸多不便,也增加了使用成本。

技术实现要素:

3.本发明主要是提供了一种结构简单,可根据使用需求随时补充加注或更换液压油,确保管件加工工具正常使用的液压管件加工工具的排气加油结构,解决了现有技术中存在的液压管件加工工具内的液压油无法补充或更换,影响管件加工工具性能和使用寿命等的技术问题。

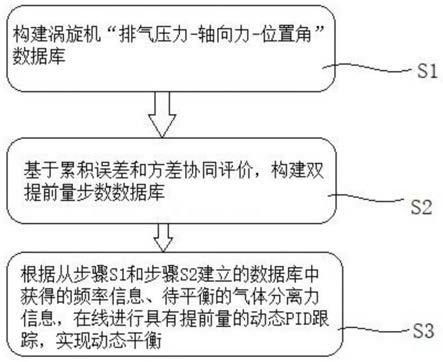

4.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种液压管件加工工具的排气加油结构,包括本体及本体上的环形贮油槽,在环形贮油槽外罩装有贮油环,贮油环与环形贮油槽共同围合形成贮油腔,在所述本体上设有加油口,加油口通过加油通道连通在环形贮油槽壁面上,与加油通道内端口对应的贮油环边沿顺沿对应的环形贮油槽壁面向下延伸形成排气凹环。通过在贮油腔外的本体上设置加油口,加油口通过加油通道连通在环形贮油槽内,当液压系统发生液压油泄漏时,或液压油油质发生变化需要更换时,即可通过加油口向贮油腔补充液压油,或者通过加油口向外排出变质液压油后再补充,换油时先将加油口打开向下,按压贮油环将旧油排出,补充加注液压油时,加油口朝上,将弹性油瓶按压内凹后瓶口向下对接在加油口上,只再向下按动贮油环,将空气排入油瓶中,油瓶内凹部位复位,管路中的空气进入油瓶底部,再挤压油瓶,液压油进入贮油腔,其中在加油过程中,由于与加油通道内端口对应的贮油环边沿顺沿的环形贮油槽壁面向下延伸形成排气凹环,贮油环下压时,靠近加油通道内端口的排气凹环即自动贴紧环形贮油槽壁面,以清除该“死角”内的空气,避免了排气“死角”的产生,确保排空气完全彻底,避免系统内夹杂空气而影响管件加工工具的性能,结构简单,根据使用需求随时补充加注或更换液压油,确保管件加工工具正常使用。

5.作为优选,所述贮油腔内对应的排气凹环底面靠近加油通道的内端口。排气凹环底面靠近加油通道内端口时,最大化消除排气死角,确保排空气彻底。

6.作为优选,所述环形贮油槽的一端内壁面沿径向向外延伸形成安装台,加油口和加油通道均设于安装台上。安装台便于加油口和加油通道等相关零部件的布设及安装。

7.作为更优选,所述加油通道的内端口靠近安装台的外环面。加油通道的内端口靠近安装台的外环面时,减小了排气死角空间。

8.作为优选,所述环形贮油槽底部对应的本体上沿轴向滑动连接着柱塞,柱塞通过吸油单向阀径向连通在贮油腔内,与吸油单向阀对应的贮油环壁厚增加。吸油单向阀在吸油的过程中,由于其附近吸力大,负压高,与之对应的贮油环会先变形,由此导致液压油流动阻力增加,从而降低吸油效率,通过增加与吸油单向阀对应的贮油环壁厚,吸油时,壁厚较厚部位抗变形力强,克服了吸油阀形成的负压,不会变形,而远离吸油阀的部位壁厚薄,更容易变形,从而实现贮油环有序变形的目的,由远至近变形,确保液压油在环形储油体内流动时阻力小,吸油效率提高,降低了吸油功率消耗。

9.作为更优选,所述吸油单向阀对应的本体表面切削后形成第一切面。吸油单向阀对应的本体由现有的圆柱形表面切削后形成第一切面,吸油单向阀设置在第一切面上,从而扩大了吸油单向阀附近的进油流通空间,使液压油流动阻力减小,进一步提高吸油效率,降低吸油功率消耗。

10.作为优选,所述贮油环的两侧端口分别通过卡箍密闭夹紧在本体上。卡箍可以是金属卡箍,也可以o型圈等弹性橡胶件,固定方式简单可靠。

11.作为优选,在所述加油口上密闭封堵着加油塞或弹性油瓶。工作状态通过加油塞密闭封堵住加油口,排放液压油或补充加注液压油时,将加油塞拆除,并根据需求选择放油,或对接弹性油瓶后进行排空气加注等操作。

12.作为优选,所述贮油环为中部向外凸出的弹性体。贮油环中部向外凸出,增加液压油存贮量,同时方便挤压排气加油。

13.作为优选,所述贮油环的外端口直径小于内端口直径。贮油环采用内大外小的结构,方便贮油环套入安装。

14.因此,本发明的液压管件加工工具的排气加油结构具有下述优点:1、无需返厂即可自助换油,成本低;2、贮油环采用大小开口端设计,装配时大口端先套入,易安装,且避免了装配过程产生划伤风险;3、贮油环采用局部内凹设计,避免形成排气死角。

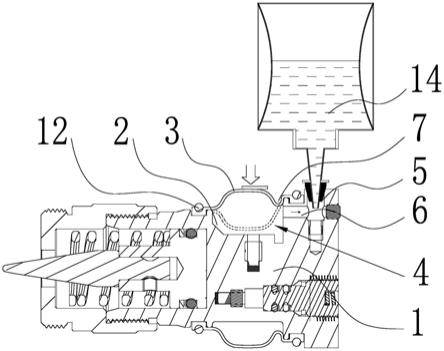

15.附图说明:图1是本发明在加油时的结构示意图;图2是本发明在工作时的局部放大图;图3是本发明的局部径向剖视图。

16.具体实施方式:下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

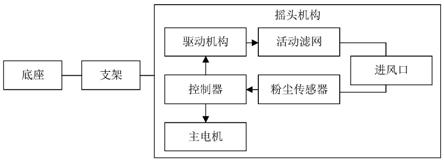

17.实施例:如图1和图2所示,本发明的液压管件加工工具的排气加油结构,包括液压管件加工工具的本体1及开在本体1中部的环形贮油槽2,环形贮油槽2的内侧端内壁面又沿径向向外延伸形成安装台9,从而环形贮油槽2的内侧开口端直径大于外侧开口端直径,在环形贮

油槽2外罩装着贮油环3,贮油环3为中部向外凸出的弹性体件,材质为橡胶,其外侧端口(图1左侧)直径小于内侧端口(图1右侧)直径,且两侧端口内环面分别向内一体式延伸形成定位环31,与定位环31对应的本体1和安装台9上分别开有环形定位槽15,定位环31嵌装在对应的环形定位槽15并分别通过卡箍12密闭夹紧固定,本实施例中的卡箍12为橡胶o型圈,贮油环3与环形贮油槽2共同围合形成贮油腔4,在安装台9的上表面上开有一个加油口5,加油口5通过安装台9内的加油通道6连通在环形贮油槽2的内侧壁面上,且加油通道6的内端口靠近安装台9上表面,与加油通道6内端口对应的贮油环3又顺沿环形贮油槽2壁面向下延伸形成排气凹环,且贮油腔4内对应的排气凹环7底面靠近加油通道6的内端口。如图3所示,环形贮油槽2所在的本体1上轴向滑动连接着柱塞10,柱塞10通过吸油单向阀11径向连通在贮油腔4内,吸油单向阀11所在的本体1表面切削后形成第一切面8,与吸油单向阀11对应的贮油环3壁厚增加,本实施例中的贮油环3壁厚为渐变厚度,即吸油单向阀11对应的贮油环3壁厚最厚,渐远处的贮油环3壁厚逐渐变薄,也可以采用贮油环3局部增厚或局部增设加强筋等结构。在管件加工工具工作状态,加油口5上密闭封堵加油塞13,需要排气加油时,取弹性油瓶14连同加油密封块一起插入加油口5。

18.本文中所描述的具体实施例仅仅是对本发明的构思作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。