1.本发明属于太阳能电池技术领域,具体涉及一种锗太阳能电池及其制备方法和应用。

背景技术:

2.现有的太阳能电池主要有柔性薄膜类太阳能电池和刚性太阳能电池两大类。其中柔性太阳能电池可在一定程度上进行弯折,适用场景更广泛;但是通常来说,柔性太阳能电池的稳定性和抗辐射稳定性较差,性能衰减速率较高。

3.因此,考虑到太阳能电池的更换成本以及与现有航天器结构的匹配性,航天器上搭载的太阳能电池,通常为刚性太阳能电池。

4.在刚性太阳能电池中,锗三结太阳能电池的转化效率、抗辐射阈值高、性能衰减小等优势,但是锗太阳能电池还具有重量大、不能实现柔性等缺点有待改善。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种锗太阳能电池,通过优化结构设计,能够实现常规刚性太阳能电池的球面弯曲,同时降低了传统锗太阳能电池的重量。

6.本发明还提出一种上述锗太阳能电池的制备方法。

7.本发明还提出一种具有上述锗太阳能电池的光伏供电系统。

8.本发明还提出一种具有上述锗太阳能电池的高空飞行器。

9.根据本发明的一个方面,提出了一种锗太阳能电池,包括依次叠加设置的锗衬底和外延片;

10.所述锗衬底远离所述外延片一侧表面,设置有沟槽;

11.所述沟槽的设置方向与所述锗衬底的(111)晶面相交错。

12.根据本发明的一种优选的实施方式,至少具有以下有益效果:

13.(1)本发明提供的锗太阳能电池,相当于在沟槽设置位置进行了减薄处理,因此相较于不进行衬底处理的锗太阳能电池,减轻了重量,同时获得了一定的柔性,使其可进行一定程度的曲面弯曲;同时,又因为其具备了一定的柔性,因此在后期封装等工艺中,降低了破损几率。

14.(2)锗太阳能电池发生破裂的表层原因是:锗太阳能电池制备过程中,需经由溶液冲刷、抛动、超声、机械手臂取放等工序,这可能会使外延片发生暗裂;又因为每一层(外延层、衬底层等)的热膨胀系数不一样,因此在经受“合金步骤”高温时,锗太阳能电池的内应力增大,进而使外延片的暗裂扩大;

15.其发生破裂的主要因素是:锗衬底沿与(111)晶面交错的方向生长,(111)晶面是锗衬底的解理面,也就是加工或运输构成中最容易产生暗裂纹的方向,在合金步骤内应力的作用下,上述暗裂纹甚至可能沿(111)晶面,延伸至整个锗太阳能电池片,进而导致其报

废;

16.本发明提供的锗太阳能电池,一方面锗衬底具有未设置沟槽的位置,能够有效阻挡暗裂的扩散,具体的,当暗裂遇到未设置沟槽的位置时,由于高度差的存在(和沟槽之间),暗裂的扩散方向会转而沿(111)晶面进行,而(111)晶面为锗晶体的滑移面,原子堆叠密集,化学键丰富,相对于(111)晶面,(111)晶面容易发生破裂;

17.另一方面,本发明设置沟槽的方向避开了锗衬底的(111)晶面,也就是提供了一种诱导弯曲方向,沿上述诱导弯曲方向弯曲时,(111)晶面所受到的张力较小,这相当于保护了锗衬底的最脆弱部位;同时,锗衬底上,未设置沟槽的部位,相当于为整个锗太阳能电池提供了骨架支撑,兼顾了其强度;

18.因此相较于整体减薄衬底、未处理锗衬底,或者沿锗衬底的(111)晶面设置沟槽形成的锗太阳能电池;本发明提供的锗太阳能电池的破片几率较低。

19.(3)在锗多结太阳能电池中,锗衬底同时充当底电池,是电荷聚集、电流较高的富裕电池;具体的,受中、顶电池电流的影响,底电池的电流有一大部分被限制在晶体内部不能散发出去,只能转化为热量,这种累积的热量对锗太阳能电池是有害的,如果不能及时散发出去,会使整个锗太阳能电池的温度升高,热辐射加剧,从而影响其效率和寿命;

20.本发明在锗衬底上设置沟槽,相当于在底电池上设置了散热通道,增加了散热面积,进而提升了锗太阳能电池的性能和寿命;同时,设置沟槽,即减薄了锗衬底,进而降低了底电池中的电流、减少了发热。

21.在本发明的一些优选的实施方式中,所述沟槽的深度方向,与所述锗衬底的(110)晶面平行。

22.所述(110)晶面,是锗衬底的滑移面,是原子堆积密度最高的方向,因此形成的化学键更密集,产生暗裂纹(裂痕)所需能量就更多,因此最难以产生暗裂纹。

23.在本发明的一些实施方式中,所述沟槽的深度方向,垂直于所述锗太阳能电池最大面。

24.在本发明的一些实施方式中,所述沟槽的深度占所述锗太阳能电池厚度的70%~80%。

25.在本发明的一些优选的实施方式中,所述沟槽设置位置的锗太阳能电池,厚度15

‑

20μm。

26.在本发明的一些优选的实施方式中,所述沟槽设置位置的锗太阳能电池,厚度15μm。

27.在本发明的一些优选的实施方式中,所述沟槽的宽度,可根据所述锗太阳能电池的设计弯曲程度进行调节。

28.在本发明的一些实施方式中,所述外延片,包括自所述锗衬底开始,依次设置的中电池和顶电池。

29.在本发明的一些实施方式中,所述中电池,为ingaas中电池。

30.在本发明的一些实施方式中,所述顶电池,为gainp顶电池。

31.根据本发明的再一个方面,提出了所述锗太阳能电池的制备方法,包括以下步骤:

32.s1.在所述锗衬底表面生长所述外延片,并在所述外延片远离所述锗衬底一侧表面进行热蒸发增镀金属;

33.s2.对步骤s1所得部件,所述锗衬底远离所述外延片的一侧表面,依次进行第一次湿法腐蚀、干法刻蚀和第二次湿法腐蚀,形成所述沟槽;

34.s3.对步骤s2所得部件进行背金蒸镀处理,即得所述锗太阳能电池。

35.根据本发明的一种优选的实施方式的制备方法,至少具有以下有益效果:

36.(1)常规干法刻蚀,对待刻蚀位置的定位性较好,可有效避免湿法腐蚀中出现的侧腐蚀和形貌崩塌;但是,刻蚀介质通常采用等离子体,过程中,刻蚀介质可能会与待刻蚀部位发生化学或物理化学反应,生成晶格缺陷或固体颗粒,进而导致漏电等锗太阳能电池的缺陷;

37.常规湿法腐蚀,腐蚀速度可调;但是腐蚀方向各项同性,会发生侧腐蚀,对待刻蚀位置的定位性较差,可能会发生形貌崩塌的问题;同时,正因为方向各向同性,因此被腐蚀部位角度钝化,不易产生裂纹;

38.本发明中,设置了先湿法腐蚀、再干法刻蚀,最后再进行湿法腐蚀的刻蚀方法,加快了刻蚀速度,保证了刻蚀精度,同时避免了锗太阳能电池漏电等缺陷。

39.(2)虽然在衬底与外延片接触的一侧表面设置沟槽,再生长外延片,也可形成具有一定柔性的锗太阳能电池,但是为满足外延片生长的要求,这种方法对沟槽形状、沟槽形成后衬底的光洁度要求均很高,同时刻蚀深度不能很深(约为衬底厚度的1/6);此外,形成的外延片呈块状阵列分布于衬底上;

40.本发明提供的制备方法,衬底的刻蚀在外延片生长之后,不需兼顾外延片生长工艺,因此,对刻蚀后衬底沟槽所在表面的光洁度要求更低,沟槽的刻蚀深度可以更深(也就是衬底减薄后的厚度更薄)、衬底上沟槽的位置及沟槽形成的图案均有更多选择;此外,外延片是以整片形式存在,相较于块状分布的外延片,有效面积更高;

41.综上,本技术提供的制备方法,工艺参数范围更广,可操作性更强;同时获得的锗太阳能电池有效面积更高。

42.在本发明的一些实施方式中,步骤s1中,所述外延生长,方法为mocvd法(金属有机化合物化学气相沉淀)。

43.在本发明的一些实施方式中,步骤s1中,还包括在所述热蒸发增镀金属前,生长所述外延片后,依次进行第一次清洗和第一次光刻保护工序。

44.在本发明的一些实施方式中,所述第一次清洗,具体为依次进行以丙酮清洗8

‑

15min、以异丙醇清洗8

‑

15min、以水清洗和甩干操作。

45.在本发明的一些优选的实施方式中,所述第一次清洗,具体为依次进行以丙酮清洗约10min、以异丙醇清洗约10min、以qdr(快排冲洗槽)清洗和甩干操作。

46.在本发明的一些实施方式中,所述第一次光刻保护,采用负性光刻胶,并以≥230mj的能量曝光、显影。

47.在本发明的一些实施方式中,步骤s1中,所述热蒸发增镀金属,为在所述外延片远离所述锗衬底的一侧表面依次蒸镀augeni、ag、au三层金属,作为正金电极。

48.在本发明的一些实施方式中,步骤s1中,还包括在所述热蒸发增镀金属后,采用蓝膜剥离设备,去除所述负性光刻胶;具体的方法为,先用蓝膜撕去表面金属以及部分光刻胶,再在去胶液中超声10

‑

20min(优选为10min),最后在qdr(快排冲洗槽)中冲水。

49.在本发明的一些实施方式中,所述制备方法,还包括在步骤s1和步骤s2之间,在步

骤s1所得部件,远离所述锗衬底的一侧表面,进行匀胶保护、所述锗衬底远离所述外延片一侧表面进行表面处理和去胶工艺。

50.所述锗衬底远离所述外延片一侧表面进行表面处理,目的是洗去所述锗衬底表面的漂浮物以及氧化物。

51.在本发明的一些实施方式中,步骤s2中,还包括在所述第一次湿法腐蚀之前,进行再次正面匀胶和第二次光刻保护。

52.在本发明的一些实施方式中,所述再次正面匀胶,采用正性光刻胶。

53.在本发明的一些实施方式中,所述再次正面匀胶,光刻胶固化温度为100

‑

120℃,固化时间为10

‑

20min。

54.在本发明的一些实施方式中,所述第二次光刻保护,采用正性光刻胶。

55.在本发明的一些实施方式中,所述第二次光刻保护,匀胶转速为3000

‑

4000r/s,光刻胶固化温度为100

‑

120℃,固化时间为10

‑

20min。

56.在本发明的一些实施方式中,所述第二次光刻保护,显影的曝光能量为800

‑

1000mj。

57.所述第二次光刻保护,可根据所需锗太阳能电池的弯曲程度等要求,调整所述显影的图像,所述图像包括所述沟槽的宽度、数量、间隙和设置位置。

58.在本发明的一些实施方式中,步骤s2中,所述第一次湿法腐蚀,腐蚀时间为5~7min。

59.在本发明的一些实施方式中,步骤s2中,所述第一次湿法腐蚀,腐蚀深度为60

‑

80μm。

60.在本发明的一些优选的实施方式中,步骤s2中,所述第一次湿法腐蚀,腐蚀深度约为70μm。

61.在本发明的一些实施方式中,步骤s2中,所述第一次湿法腐蚀后,所述沟槽的设置位置的锗太阳能电池,厚度为50~60μm。

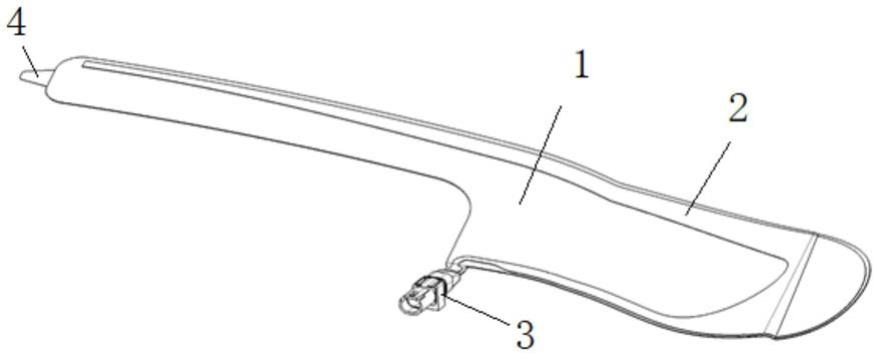

62.在本发明的一些实施方式中,步骤s2中,所述第一次湿法腐蚀,所用腐蚀液为包括氯化氢、溴化氢、乙醇和重铬酸钾的混合体系。

63.在本发明的一些优选的实施方式中,步骤s2中,按照体积比计算,所述第一次湿法腐蚀,所用腐蚀液中,氯化氢:溴化氢:乙醇=5:2:5;所述重铬酸钾的质量与所述乙醇的体积比为0.2g/ml。

64.所述第一次湿法腐蚀,采用的腐蚀液,对所述锗衬底的腐蚀速度较快,因此加快了所述沟槽的设置速度。

65.在本发明的一些实施方式中,步骤s2中,所述干法刻蚀,方法为采用icp

‑

rie(等离子刻蚀机)进行刻蚀。

66.在本发明的一些实施方式中,步骤s2中,所述干法刻蚀,刻蚀深度为40

‑

60μm。

67.在本发明的一些实施方式中,步骤s2中,所述干法刻蚀结束后,所述沟槽的设置位置的锗太阳能电池,厚度为20

‑

35μm。

68.在本发明的一些实施方式中,步骤s2中,所述干法刻蚀结束后,所述沟槽的设置位置的锗太阳能电池,厚度为20~30μm。

69.在本发明的一些实施方式中,步骤s2中,所述干法刻蚀结束后,所述沟槽的设置位

置的锗太阳能电池,厚度约为25μm。

70.20

‑

35μm已接近柔性太阳能电池的厚度,此时锗太阳能电池已具备一定的柔性;但仍存在晶格缺陷、漏电等隐患,因此需继续进行第二次湿法腐蚀工艺。

71.在本发明的一些实施方式中,步骤s2中,所述第二次湿法腐蚀,腐蚀液为氟化氢溶液。

72.在本发明的一些实施方式中,所述氟化氢溶液,为49wt%浓度的氟化氢浓溶液与水以1:10

‑

1:50的体积比混合得到的;但是也可根据腐蚀效果、速率等调节氟化氢水溶液的浓度。

73.在本发明的一些实施方式中,步骤s2中,所述第二次湿法腐蚀,腐蚀液为boe(英文名称:buffered oxide etch;中文名称:缓冲氧化物刻蚀液;由氢氟酸(49wt%)与水或氟化铵与水混合而成)。

74.在本发明的一些实施方式中,步骤s2中,所述第二次湿法腐蚀,腐蚀深度约为10μm。

75.在本发明的一些实施方式中,步骤s2中,所述第二次湿法腐蚀后,所述沟槽的设置位置的锗太阳能电池,厚度为15

‑

20μm。

76.在本发明的一些实施方式中,步骤s2中,所述第二次湿法腐蚀后,所述沟槽的设置位置的锗太阳能电池,厚度约为15μm。

77.步骤s2中,所述第二次湿法腐蚀后,锗太阳能电池的厚度,已薄于多数柔性太阳能电池;因此,由所述制备方法得到的锗太阳能电池,已满足了柔性太阳能电池工作条件的要求。

78.所述第二次湿法腐蚀,腐蚀速度较慢,易于控制腐蚀速度和精度;此外,所述干法刻蚀过程中形成的晶格缺陷,和颗粒状杂质,还可在第二次湿法腐蚀中,通过化学反应消耗掉,进而避免所述锗太阳能电池的漏电问题。

79.在本发明的一些实施方式中,步骤s2中,还包括在所述第二次湿法腐蚀后,进行第二次清洗处理。

80.在本发明的一些实施方式中,所述第二次清洗,包括依次进行的以丙酮清洗、更换丙酮后再次清洗、以异丙醇清洗和以水清洗。

81.在本发明的一些实施方式中,所述第二次清洗,温度为38

‑

42℃。

82.在本发明的一些实施方式中,步骤s3中,所述背金蒸镀,背金材质为pd、ag和au的至少一种。

83.在本发明的一些实施方式中,步骤s3中,所述背金蒸镀,背金为自所述锗衬底远离所述外延层一侧表面开始,依次形成的pd层ag层和au层。

84.在本发明的一些实施方式中,步骤s3中,所述背金蒸镀,具体方法参考gjb(国家军用标准)规定的方法进行。

85.在本发明的一些实施方式中,所述制备方法,还包括在所述背金蒸镀后,依次进行帽层腐蚀、arc(英文名称:anti

‑

reflection coating;中文名称:抗反射涂层)蒸镀、合金、arc套刻、第三次光刻保护(正面匀胶)、切割、钝化、去胶和测试等步骤。

86.根据本发明的再一个方面,提出了一种包括所述锗太阳能电池的光伏供电系统。

87.根据本发明的再一个方面,提出了一种包括所述锗太阳能电池的高空飞行器。

88.根据本发明的一种优选的实施方式的高空飞行器,至少具有以下有益效果:

89.本发明提供的锗太阳能电池,由于可以实现球面弯曲,因此可贴合在所述高空飞行器表面,减少飞行过程中的气体阻力,进而降低所述高空飞行器的油耗,增加其续航能力。

附图说明

90.下面结合附图和实施例对本发明做进一步的说明,其中:

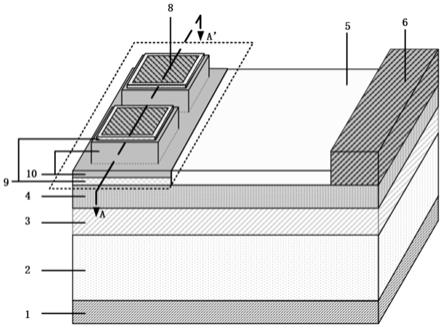

91.图1为本发明实施例1所得锗太阳能电池的结构示意图;

92.图2为本发明实施例1步骤d9所得部件的结构示意图;

93.图3为本发明实施例1步骤d10所得部件的结构示意图;

94.图4为本发明实施例1步骤d11所得部件的结构示意图;

95.图5为本发明实施例1步骤d12所得部件的结构示意图。

96.附图标记:

97.100、光刻胶;

98.200、锗衬底,210、沟槽,211、第一阶段沟槽,212、第二阶段沟槽;220、未腐蚀区,221、第一阶段未腐蚀区,222、第二阶段未腐蚀区

99.300、外延层。

具体实施方式

100.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

101.实施例1

102.本实施例制备了一种锗太阳能电池,具体过程为:

103.d1.使用mocvd法,在锗衬底200表面生长太阳能电池外延片300的中电池和顶电池;

104.d2.清洗步骤d1所得部件,具体的,依次以丙酮清洗10min、异丙醇清洗10min、以水冲洗,并甩干;

105.d3.对步骤d2所得部件进行光刻保护,具体的采用负性光刻胶,显影曝光能量为230mj;

106.d4.对部件d3所得部件进行热蒸发增镀金属,采用的仪器为原子束蒸发镀膜机,正金的具体组成为:沿外延层300远离锗衬底200表面依次形成的augeni层、au层、ag层和au层;

107.d5.采用蓝膜剥离机去除步骤d3设置的光刻胶,具体的去胶工艺为,将步骤d4所得部件在去胶液中超声10min,再在qdr(快排冲洗槽)中冲水;

108.d6.再次对步骤d5所得部件进行远离ge衬底的一面匀胶保护处理(具体方法参见步骤d3);

109.d7.对步骤d6所得部件进行背面腐蚀和去胶处理(具体方法参见步骤d5);

110.d8.对步骤d7所得部件进行正面保护匀胶,其中,光刻胶采用正性光刻胶,匀胶转速为2000r/s,匀胶后使用烤箱烘烤20min,烘烤温度为100℃,目的是使光刻胶固化;

111.d9.对步骤d8所得部件进行露出ge衬底的一面匀胶100,其中光刻胶型号为az

‑

4620,匀胶转速为3500r/s,匀胶后于烤箱中烤干,烤箱温度为100℃,烘烤时间为10min,显影曝光的能量为800mj;

112.d10.采用湿法腐蚀法,腐蚀步骤d9所得部件的锗衬底200,腐蚀深度约为70um,形成第一阶段沟槽211和第一阶段未腐蚀区221;其中腐蚀液的组成为,按照氯化氢:溴化氢:乙醇:重铬酸钾≈5:2:5:1的体积比配比;

113.d11.采用icp

‑

rie法干法刻蚀步骤d10所得部件的锗衬底,刻蚀位置为步骤d10进行湿法腐蚀的位置,刻蚀深度约为50um;形成第二阶段沟槽212和第二阶段未腐蚀区222;

114.d12.湿法腐蚀步骤d11所得部件的锗衬底,腐蚀位置为步骤d11干法刻蚀的位置,其中腐蚀液boe,腐蚀深度约为10um;形成沟槽210和未腐蚀区220;

115.d13.对步骤d12所得部件进行去胶处理,具体的依次用丙酮处理10min,更换丙酮后再次处理10min,用异丙醇处理10min,最后进行冲水处理;

116.d14.对步骤d13所得部件进行背金蒸镀处理,其中背金为沿锗衬底远离外延片一侧表面开始,依次叠加的pd层,ag层和au层;

117.d15.对步骤d14所得部件依次进行帽层腐蚀、arc蒸镀;

118.d16.对步骤15所得部件进行一次光刻用于套刻漏出远离ge衬底的一面的主栅金属便于后端进行焊接工艺。

119.d17.对于步骤d16所得部件进行合金处理,并对表面进行切割工艺可根据步骤d2中预留的切割道进行切割。

120.本实施例中所用锗衬底,外延片300的生长方向(即垂直于锗衬底最大面的方向),为(110)面偏向(111)面9

°

的方向,因此垂直于锗衬底最大面的方向避开了解理面(111)所在方向。

121.本实施例所得锗太阳能电池仰视图的结构示意图如图1所示;

122.本实施例步骤d9~d12所得部件主视图的结构示意图如图2~5所示。

123.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。