技术特征:

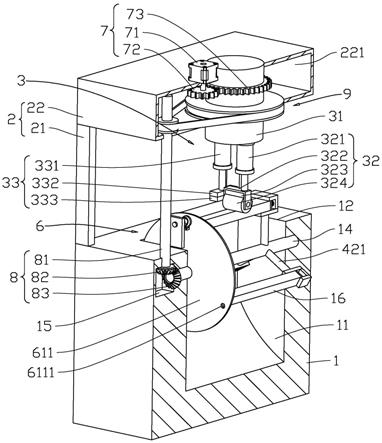

1.一种凸轮曲线参数检测装置,其特征在于包括一检测平台(1),在该检测平台(1)的左端朝向上的一侧固定有一检测板枢转支承座(11),在检测平台(1)朝向上的一侧并且在对应于检测板枢转支承座(11)的右前方的位置以纵向状态设置有一检测板限位杆(12);一凸轮检测枢转支承机构(2),该凸轮检测枢转支承机构(2)设置在检测平台(1)的右端朝向上的一侧;一凸轮轮廓面贴靠支承机构(3),该凸轮轮廓面贴靠支承机构(3)转动地设置在所述检测板枢转支承座(11)上,并且该凸轮轮廓面贴靠支承机构(3)的前端在对应于所述凸轮检测枢转支承机构(2)的左侧的状态下空套在所述检测板限位杆(12)上;一凸轮轮廓面偏差值显示机构(4),该凸轮轮廓面偏差值显示机构(4)设置在凸轮轮廓面贴靠支承机构(3)的后端;一测前校正芯杆(5),该测前校正芯杆(5)在对应于所述凸轮检测枢转支承机构(2)的左侧与所述凸轮轮廓面贴靠支承机构(3)的前端右侧之间的位置插拔配合在所述检测平台(1)上;一检测板推力机构(6),该检测板推力机构(6)在对应于所述凸轮轮廓面贴靠支承机构(3)的前端左侧的位置设置在所述检测平台(1)朝向上的一侧并且在对凸轮检测状态下与凸轮轮廓面贴靠支承机构(3)的前端左侧面接触。2.根据权利要求1所述的凸轮曲线参数检测装置,其特征在于所述检测板枢转支承座(11)通过间隔分布的检测板枢转支承座固定螺钉(111)固定在所述检测平台(1)的左端朝向上的一侧,并且在检测板枢转支承座(11)的上端向上延伸有一直径小于检测板枢转支承座(11)的直径的检测板轴承配合轴头(112);所述检测板限位杆(12)的下端与检测板限位杆座(121)固定,而该检测板限位杆座(121)在对应于所述检测板枢转支承座(11)的右前方的位置与检测平台(1)朝向上的一侧固定;所述凸轮轮廓面贴靠支承机构(3)与所述检测板轴承配合轴头(112)转动配合;所述凸轮轮廓面偏差值显示机构(4)随所述凸轮轮廓面贴靠支承机构(3)绕所述检测板轴承配合轴头(112)的转动而转动;所述测前校正芯杆(5)的下端在对应于凸轮检测枢转支承机构(2)的左侧的位置与测前校正芯杆固定座(51)插拔配合,而该测前校正芯杆固定座(51)与所述检测平台(1)朝向上的一侧固定;所述凸轮轮廓面贴靠支承机构(3)在所述检测板推力机构(6)对其前端左侧面施加推力的状态下与检测过程中临时转动地套置在凸轮检测枢转支承机构(2)上的凸轮轮廓面贴靠。3.根据权利要求2所述的凸轮曲线参数检测装置,其特征在于所述凸轮检测枢转支承机构(2)包括一凸轮支承轴承座(21)和一凸轮支承轴承(22),凸轮支承轴承座(21)设置在所述检测平台(1)的右端朝向上的一侧并且通过凸轮支承轴承座固定螺钉(211)与所述检测平台(1)固定,在该凸轮支承轴承座朝向上的一侧的中心位置向上延伸有一直径小于凸轮支承轴承座(21)的直径的凸轮临时套置轴(212),凸轮支承轴承(22)套置在凸轮临时套置轴(212)上并且该凸轮支承轴承(22)的底部的四周支承在凸轮支承轴承座(21)朝向上的一侧的四周边缘部位;在检测凸轮曲线的过程中,凸轮临时转动地套置在凸轮临时套置轴(212)上并且凸轮的底部支承于凸轮支承轴承(22)上;所述的凸轮支承轴承(22)为压力轴承。4.根据权利要求3所述的凸轮曲线参数检测装置,其特征在于所述凸轮轮廓面贴靠支承机构(3)包括下检测板(31)、上检测板(32)、下检测盘(33)、上检测盘(34)和挡套(35),下检测板(31)的长度方向的中部转动地套置在所述检测板轴承配合轴头(112)上,在下检测板(31)的前端朝向上的一侧构成有一下检测盘腔(311),在下检测板(31)上并且在对应于下检测盘腔(311)的后方的位置开设有一下检测板限位杆让位孔(312),上检测板(32)位于

下检测板(31)的上方,该上检测板(32)的长度方向的中部同样转动地套置在所述检测板轴承配合轴头(112)上,在上检测板(32)的前端朝向上的一侧构成有一上检测盘腔(321),在上检测板(32)上并且在对应于上检测盘腔(321)的后方的位置开设有一上检测板限位杆让位孔(322),该上检测板限位杆让位孔(322)与所述下检测板限位杆让位孔(312)相对应,下检测盘(33)设置在所述下检测盘腔(311)内并且与下检测板(31)的前端固定,上检测盘(34)设置在所述上检测盘腔(321)内并且与上检测盘(32)的前端固定,挡套(35)在对应于上检测板(32)的上方的位置固定在所述检测板轴承配合轴头(112)上,并且由配设在挡套(35)上的锁止螺钉(351)锁定;在对临时转动地套置在所述凸轮临时套置轴(212)上的凸轮检测凸轮曲线的过程中,所述下检测盘(33)以及上检测盘(34)与凸轮轮廓面贴触;所述凸轮轮廓面偏差值显示机构(4)设置在所述下检测板(31)的后端并且与上检测板(32)的后端的右侧面贴触;设置在所述检测平台(1)朝向上的一侧的所述检测板推力机构(6)与所述下检测板(31)以及上检测板(32)的前端左侧面接触;所述检测板限位杆(12)的上端由下而上依次穿过所述下检测板限位杆让位孔(312)以及上检测板限位杆让位孔(322)。5.根据权利要求4所述的凸轮曲线参数检测装置,其特征在于在所述下检测板(31)的长度中部设置有一下检测板轴承(313),而在所述上检测板(32)的长度方向的中部设置有一上检测板轴承(323),下检测板轴承(313)以及上检测板轴承(323)的不转动的内圈套固在所述检测板轴承配合轴头(112)上;所述下检测板限位杆让位孔(312)以及上检测板限位杆让位孔(322)为椭圆形孔。6.根据权利要求4所述的凸轮曲线参数检测装置,其特征在于在所述下检测盘腔(311)朝向上的一侧并且位于中央位置构成有一下检测盘配合轴头(3111)并且在围绕该下检测盘配合轴头(3111)的四周间隔配设有一组下检测盘固定螺钉(3112),在下检测盘(33)的中心位置开设有一下检测盘配合轴头孔(331),并且在该下检测盘配合轴头孔(331)的四周间隔开设有一组下检测盘固定螺钉孔(332),所述下检测盘配合轴头(3111)探入所述下检测盘配合轴头孔(331)内,所述的一组下检测盘固定螺钉(3112)旋入所述下检测盘固定螺钉孔(332)内;在所述上检测盘腔(321)朝向上的一侧并且位于中央位置构成有一上检测盘配合轴头(3211)并且在围绕上检测盘配合轴头(3211)的四周间隔配设有一组上检测盘固定螺钉(3212),在上检测盘(34)的中心位置开设有一上检测盘配合轴头孔(341)并且在围绕该上检测盘配合轴头孔(341)的四周间隔开设有一组上检测盘固定螺钉孔(342),所述上检测盘配合轴头(3211)探入所述上检测盘配合轴头孔(341)内,所述的一组上检测盘固定螺钉(3212)旋入所述上检测盘固定螺钉孔(342)内。7.根据权利要求4所述的凸轮曲线参数检测装置,其特征在于所述凸轮轮廓面偏差值显示机构(4)包括一百分表固定座(41)和一百分表(42),百分表固定座(41)通过百分表固定座螺钉(411)固定在所述下检测板(31)的后端朝向上的一侧,并且该百分表固定座(41)具有一百分表顶针套固定槽(412),百分表(42)通过百分表顶针套(421)在对应于百分表顶针套固定槽(412)的位置以水平悬臂状态与百分表固定座(41)固定并且由配设在百分表固定座(41)上的顶针套固定槽夹紧螺钉(413)夹紧,百分表(42)的百分表顶针(422)伸展到百分表顶针套(421)外并且与所述上检测板(32)的后端的右侧面贴触。8.根据权利要求4所述的凸轮曲线参数检测装置,其特征在于所述检测板推力机构(6)包括推力弹簧螺杆座(61)、上推力弹簧螺杆(62)、下推力弹簧螺杆(63)、上推力弹簧(64)和

下推力弹簧(65),在推力弹簧螺杆座(61)的下端构成有一推力弹簧螺杆座固定柱(611),该推力弹簧螺杆座固定柱(611)的底部固定在所述检测平台(1)朝向上的一侧,上推力弹簧螺杆(62)以及下推力弹簧螺杆(63)彼此上下横向平行,并且左端与推力弹簧螺杆座(61)固定,而右端以水平悬臂状态分别对应于所述上检测板(32)以及下检测板(33)的前端左侧,上推力弹簧(64)套置在上推力弹簧螺杆(62)的右端并且该上推力弹簧(64)的右端与上检测板(32)的前端左侧面接触,下推力弹簧(65)套置在下推力弹簧螺杆(63)的右端并且该下推力弹簧(65)的右端与下检测板(33)的前端左侧面接触。9.根据权利要求8所述的凸轮曲线参数检测装置,其特征在于在所述检测平台(1)上并且在对应于所述推力弹簧螺杆座固定柱(611)的位置固定有一固定柱座(6111),推力弹簧螺杆座固定柱(611)的下端与该固定柱座(6111)固定。10.根据权利要求9所述的凸轮曲线参数检测装置,其特征在于所述的固定柱座(6111)为一外六角螺母并且与所述检测平台(1)朝向上的一侧焊接固定,所述推力弹簧螺杆座固定柱(611)的下端以螺纹固定方式与固定柱座(6111)固定。

技术总结

一种凸轮曲线参数检测装置,包括检测平台,在检测平台的左端朝向上的一侧有检测板枢转支承座,检测平台朝向上的一侧设检测板限位杆;凸轮检测枢转支承机构,设在检测平台的右端朝向上的一侧;凸轮轮廓面贴靠支承机构,设在检测板枢转支承座上,其前端在对应于凸轮检测枢转支承机构的左侧的状态下空套在检测板限位杆上;凸轮轮廓面偏差值显示机构,设在凸轮轮廓面贴靠支承机构的后端;测前校正芯杆,与凸轮轮廓面贴靠支承机构的前端右侧之间的位置插拔配合在检测平台上;检测板推力机构,设在检测平台朝向上的一侧且在对凸轮检测状态下与凸轮轮廓面贴靠支承机构的前端左侧面接触。整体结构简练,制作方便;检测时的操作方便省力,保障检测精度。保障检测精度。保障检测精度。

技术研发人员:彭晓虹 曹丽忠 卫明 钱正峰 章国民

受保护的技术使用者:常熟纺织机械厂有限公司

技术研发日:2021.08.02

技术公布日:2021/11/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。