1.本发明涉及塑料生产技术领域,尤其涉及一种改性再生塑料生产检测一体装置。

背景技术:

2.改性再生塑料是通过改性的方法来提高塑料质量,如密度、硬度、精度、外观、加工性、透明性、机械性能、电磁性能、化学性能、耐腐蚀性能、耐老化性、耐磨性、热性能、阻燃性、阻隔性,导电性、抗静电性、及成本性等方面。而塑料改性是降低成本,提高性能最有效的方法。

3.根据上述,目前现有技术中的改性再生塑料在生产制造时,因传统的制造设备只具备基板的热熔挤压生产功能,因此存在诸多缺陷和不足,具体如下;

4.1、因缺乏对原料的混合状态和成型状态的分别检测,因此不便工作人员掌握原料的混合状态以及成型状态的硬度。

5.2、无法对原料散发的异物进行有害物成分检测,不利于工作人员判断原料的安全状态。

6.故而鉴于以上缺陷,实有必要设计一种改性再生塑料生产检测一体装置。

技术实现要素:

7.本发明所要解决的技术问题在于:提供一种改性再生塑料生产检测一体装置,来解决背景技术提出的问题。

8.为解决上述技术问题,本发明的技术方案是:一种改性再生塑料生产检测一体装置,包括机架、皮带输送机、原料检测收集框、空气成分检测仪、气体抽吸泵、原料配比混合罐、热熔罐、原料抽吸泵、连接管道、检测排出管、第一硬度传感器、加热器、颗粒挤压成型器、成品排放罩、第二硬度传感器,所述的皮带输送机固设于机架顶部后端,所述的皮带输送机与机架采用焊接连接,所述的原料检测收集框固设于机架右侧,所述的原料检测收集框与机架采用焊接连接,所述的空气成分检测仪固设于原料检测收集框外壁右侧上端,所述的空气成分检测仪与原料检测收集框采用螺栓连接,所述的气体抽吸泵固设于原料检测收集框外壁右侧下端,所述的气体抽吸泵与原料检测收集框采用焊接连接,且所述的气体抽吸泵与原料检测收集框采用焊接连接,所述的原料配比混合罐数量为若干件,所述的原料配比混合罐均匀分布于机架顶部后端,所述的原料配比混合罐与机架采用焊接连接,所述的热熔罐数量为若干件,所述的热熔罐均匀分布于机架顶部前端,所述的热熔罐与机架采用焊接连接,所述的原料抽吸泵固设于热熔罐顶部中端,所述的原料抽吸泵与热熔罐采用焊接连接,所述的连接管道固设于原料配比混合罐和原料抽吸泵之间,所述的连接管道分别与原料配比混合罐和原料抽吸泵采用焊接连接,所述的检测排出管固设于连接管道底部中端,所述的检测排出管与连接管道采用焊接连接,所述的第一硬度传感器固设于检测排出管外壁中端,所述的第一硬度传感器与检测排出管采用焊接连接,所述的加热器固设于机架内部前端下侧,所述的加热器与机架采用螺栓连接,且所述的加热器与热熔罐采用

焊接连接,所述的颗粒挤压成型器固设于机架内部前端,所述的颗粒挤压成型器与机架采用螺栓连接,且所述的颗粒挤压成型器与热熔罐采用管道连接,所述的成品排放罩固设于机架前端下端,所述的成品排放罩与机架采用焊接连接,所述的第二硬度传感器固设于成品排放罩内部中端,所述的第二硬度传感器与成品排放罩采用螺栓连接。

9.进一步,所述的机架前端右侧还固设有控制面板,所述的控制面板与机架采用螺栓连接,且所述的控制面板分别与皮带输送机、空气成分检测仪、气体抽吸泵、原料抽吸泵、第一硬度传感器、加热器、颗粒挤压成型器和第二硬度传感器采用电信号线连接。

10.进一步,所述的原料检测收集框左侧顶部还固设有剥离刀片,所述的剥离刀片与原料检测收集框采用焊接连接。

11.进一步,所述的原料配比混合罐顶部还固设有电机,所述的电机与原料配比混合罐采用焊接连接,且所述的电机与控制面板采用电信号线连接,所述的电机底部还固设有搅拌架,所述的搅拌架与电机采用联轴器连接,所述的原料配比混合罐顶部后端还固设有进料管,所述的进料管与原料配比混合罐采用焊接连接。

12.进一步,所述的原料配比混合罐和热熔罐顶部还固设有第一视觉检测传感器,所述的第一视觉检测传感器分别与原料配比混合罐和热熔罐采用螺栓连接,且所述的第一视觉检测传感器与控制面板采用电信号线连接。

13.进一步,所述的检测排出管底部还固设有排出泵,所述的排出泵与检测排出管采用焊接连接,且所述的排出泵与控制面板采用电信号线连接。

14.进一步,所述的颗粒挤压成型器前端还固设有第二视觉检测传感器,所述的第二视觉检测传感器与颗粒挤压成型器采用螺栓连接,且所述的第二视觉检测传感器与控制面板采用电信号线连接。

15.与现有技术相比,该一种改性再生塑料生产检测一体装置具有以下优点:

16.1、首先借助原料抽吸泵的抽吸可将原料通过连接管道吸入到热熔罐中,接着由加热器的作用,能够对热熔罐内部的原料进行加热,使其成为熔融状态,最后热熔状态的原料借助颗粒挤压成型器的作用,达到挤压成型的目的。

17.2、其次检测排出管能够将连接管道内部的原料导出,并借助第一硬度传感器的检测作用,亦可对原料的硬度进行检测。

18.3、同时由皮带输送机向右侧输送,使得原料样品进入到原料检测收集框内部,接着气体抽吸泵进行抽吸,使其供入到空气成分检测仪中,即借助空气成分检测仪的作用,能够对供入的空气进行充分检测,利于分析原料散发的气味是否存在有害物质超标问题。

19.4、最后颗粒挤压成型器挤压排出的塑料颗粒成品掉落至成品排放罩中,借助第二硬度传感器的作用,亦可对成型后的塑料颗粒进行硬度检测。

附图说明

20.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

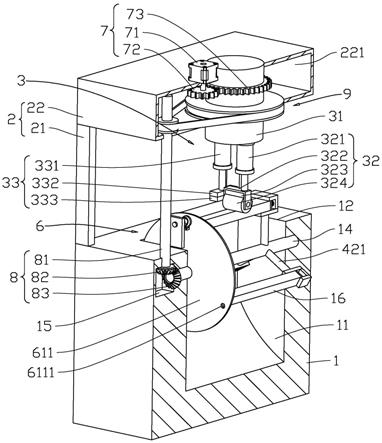

21.图1是一种改性再生塑料生产检测一体装置的主视图;

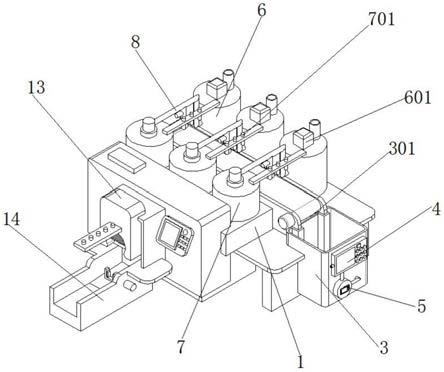

22.图2是一种改性再生塑料生产检测一体装置的俯视图;

23.图3是一种改性再生塑料生产检测一体装置的a向剖视图;

24.图4是一种改性再生塑料生产检测一体装置的立体图1;

25.图5是一种改性再生塑料生产检测一体装置的立体图2;

26.图6是一种改性再生塑料生产检测一体装置的立体图3。

27.机架1、皮带输送机2、原料检测收集框3、空气成分检测仪4、气体抽吸泵5、原料配比混合罐6、热熔罐7、原料抽吸泵8、连接管道9、检测排出管10、第一硬度传感器11、加热器12、颗粒挤压成型器13、成品排放罩14、第二硬度传感器15、控制面板101、剥离刀片301、电机601、搅拌架602、进料管603、第一视觉检测传感器701、排出泵1001、第二视觉检测传感器1301。

28.如下具体实施方式将结合上述附图进一步说明。

具体实施方式

29.在下文中,阐述了多种特定细节,以便提供对构成所描述实施例基础的概念的透彻理解,然而,对本领域的技术人员来说,很显然所描述的实施例可以在没有这些特定细节中的一些或者全部的情况下来实践,在其他情况下,没有具体描述众所周知的处理步骤。

30.在发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

31.如图1、图2、图3、图4、图5、图6所示,一种改性再生塑料生产检测一体装置,包括机架1、皮带输送机2、原料检测收集框3、空气成分检测仪4、气体抽吸泵5、原料配比混合罐6、热熔罐7、原料抽吸泵8、连接管道9、检测排出管10、第一硬度传感器11、加热器12、颗粒挤压成型器13、成品排放罩14、第二硬度传感器15,所述的皮带输送机2固设于机架1顶部后端,所述的皮带输送机2与机架1采用焊接连接,所述的原料检测收集框3固设于机架1右侧,所述的原料检测收集框3与机架1采用焊接连接,所述的空气成分检测仪4固设于原料检测收集框3外壁右侧上端,所述的空气成分检测仪4与原料检测收集框3采用螺栓连接,所述的气体抽吸泵5固设于原料检测收集框3外壁右侧下端,所述的气体抽吸泵5与原料检测收集框3采用焊接连接,且所述的气体抽吸泵5与原料检测收集框3采用焊接连接,所述的原料配比混合罐6数量为若干件,所述的原料配比混合罐6均匀分布于机架1顶部后端,所述的原料配比混合罐6与机架1采用焊接连接,所述的热熔罐7数量为若干件,所述的热熔罐7均匀分布于机架1顶部前端,所述的热熔罐7与机架1采用焊接连接,所述的原料抽吸泵8固设于热熔罐7顶部中端,所述的原料抽吸泵8与热熔罐7采用焊接连接,所述的连接管道9固设于原料配比混合罐6和原料抽吸泵8之间,所述的连接管道9分别与原料配比混合罐6和原料抽吸泵8采用焊接连接,所述的检测排出管10固设于连接管道9底部中端,所述的检测排出管10与连接管道9采用焊接连接,所述的第一硬度传感器11固设于检测排出管10外壁中端,所述的第一硬度传感器11与检测排出管10采用焊接连接,所述的加热器12固设于机架1内部前端下侧,所述的加热器12与机架1采用螺栓连接,且所述的加热器12与热熔罐7采用焊接连接,所述的颗粒挤压成型器13固设于机架1内部前端,所述的颗粒挤压成型器13与机架1采用螺

栓连接,且所述的颗粒挤压成型器13与热熔罐7采用管道连接,所述的成品排放罩14固设于机架1前端下端,所述的成品排放罩14与机架1采用焊接连接,所述的第二硬度传感器15固设于成品排放罩14内部中端,所述的第二硬度传感器15与成品排放罩14采用螺栓连接;

32.需要说明的是该一种改性再生塑料生产检测一体装置具备以下功能;

33.a、原料配比混合罐6能够对塑料原料进行搅拌混合,并借助原料抽吸泵8的抽吸可将原料通过连接管道9吸入到热熔罐7中,接着由加热器12的作用,能够对热熔罐7内部的原料进行加热,使其成为熔融状态,最后热熔状态的原料借助颗粒挤压成型器13的作用,从而达到挤压成型的目的;

34.b、检测排出管10能够将连接管道9内部的原料导出,并借助第一硬度传感器11的检测作用,亦可对原料的硬度进行检测;

35.c、检测排出管10内部的原料样品掉落至皮带输送机2上,由皮带输送机2向右侧输送,使得原料样品进入到原料检测收集框3内部,接着气体抽吸泵5进行抽吸,使其供入到空气成分检测仪4中,即借助空气成分检测仪4的作用,能够对供入的空气进行充分检测,利于分析原料散发的气味是否存在有害物质超标问题;

36.d、颗粒挤压成型器13挤压排出的塑料颗粒成品掉落至成品排放罩14中,借助第二硬度传感器15的作用,亦可对成型后的塑料颗粒进行硬度检测;

37.所述的机架1前端右侧还固设有控制面板101,所述的控制面板101与机架1采用螺栓连接,且所述的控制面板101分别与皮带输送机2、空气成分检测仪4、气体抽吸泵5、原料抽吸泵8、第一硬度传感器11、加热器12、颗粒挤压成型器13和第二硬度传感器15采用电信号线连接;

38.需要说明的是控制面板101能够利于工作人员对皮带输送机2、空气成分检测仪4、气体抽吸泵5、原料抽吸泵8、第一硬度传感器11、加热器12、颗粒挤压成型器13和第二硬度传感器15进行调控,以及利于接收第一硬度传感器11和第二硬度传感器15的检测结果,方便了后续的生产和检测;

39.所述的原料检测收集框3左侧顶部还固设有剥离刀片301,所述的剥离刀片301与原料检测收集框3采用焊接连接;

40.需要说明的是剥离刀片301能够将皮带输送机2上的塑料原料从皮带上剥离而下,便于塑料原料掉落至原料检测收集框3内部,实现了收集目的;

41.所述的原料配比混合罐6顶部还固设有电机601,所述的电机601与原料配比混合罐6采用焊接连接,且所述的电机601与控制面板101采用电信号线连接,所述的电机601底部还固设有搅拌架602,所述的搅拌架602与电机601采用联轴器连接,所述的原料配比混合罐6顶部后端还固设有进料管603,所述的进料管603与原料配比混合罐6采用焊接连接;

42.需要说明的是电机601能够驱动搅拌架602对原料配比混合罐6内部的塑料原料进行搅拌混合,提高了原料的混合均匀性,进料管603能够将塑料原料倒入到原料配比混合罐6内部,方便后续的搅拌混合;

43.所述的原料配比混合罐6和热熔罐7顶部还固设有第一视觉检测传感器701,所述的第一视觉检测传感器701分别与原料配比混合罐6和热熔罐7采用螺栓连接,且所述的第一视觉检测传感器701与控制面板101采用电信号线连接;

44.需要说明的是第一视觉检测传感器701能够对下方皮带输送机2上的塑料原料进

行视觉扫描检测,利于工作人员远程观察塑料原料的配料混合状态;

45.所述的检测排出管10底部还固设有排出泵1001,所述的排出泵1001与检测排出管10采用焊接连接,且所述的排出泵1001与控制面板101采用电信号线连接;

46.需要说明的是排出泵1001能够将检测排出管10内部的塑料原料进行抽吸,利于塑料原料向下喷出,即掉落到皮带输送机2上,方便后续的检测处理;

47.所述的颗粒挤压成型器13前端还固设有第二视觉检测传感器1301,所述的第二视觉检测传感器1301与颗粒挤压成型器13采用螺栓连接,且所述的第二视觉检测传感器1301与控制面板101采用电信号线连接;

48.需要说明的是第二视觉检测传感器1301能够对下方成品排放罩14中的成型塑料进行视觉扫描,利于工作人员远程观察塑料成品颗粒的挤压状态。

49.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。