紧凑型火焰幕燃烧器

1.本发明涉及后混合型燃烧器,并且具体地涉及用于产生火焰幕的后混合型燃烧器。

2.这种火焰幕用于一系列火焰处理工艺,比如玻璃精整(再燃烧或抛光)或特殊涂层的退火,或者用于改善机械性能和/或使产品变轻。

3.在本领域中特别已知的是,通过后混合型线性燃烧器产生火焰幕,这些后混合型线性燃烧器具有在火焰幕的纵向方向上布置的大量单独的燃料和氧化剂喷射器。

4.燃烧器是用于使燃料与氧化剂组合以通过氧化剂来使所述燃料燃烧的装置。在后混合型燃烧器的情况下,燃料和氧化剂分别被喷射到位于燃烧器下游的燃烧区中,使得燃料和氧化剂首先在发生燃烧的所述下游燃烧区中彼此接触。后混合型燃烧器因此不同于将燃料和氧化剂的混合物喷射到下游燃烧区中的预混合燃烧器。

5.对于许多火焰处理工艺,重要的是火焰处理沿着火焰幕的长度是均匀的,这要求火焰形状和速度沿着火焰幕长度基本上相同。

6.另外,由于空间限制,通过紧凑的和/或重量轻的易于操作的燃烧器来实现这种火焰幕通常是所期望的或甚至是不可缺少的。

7.本发明的目的是提供一种至少部分地满足上述要求的改进的燃烧器。

8.此外,本发明提出了一种线性后混合型燃烧器,该线性后混合型燃烧器在燃烧器底部与燃烧器顶部之间延伸高度h,并且在纵向方向上在第一燃烧器端部与第二燃烧器端部之间延伸长度l。

9.根据本发明的燃烧器具有中心分隔壁,该中心分隔壁一方面从所述燃烧器底部延伸到燃烧器顶部,另一方面在纵向方向上从第一燃烧器端部延伸到第二燃烧器端部。

10.中心分隔壁包括朝向燃烧器顶部的壁头,该壁头在纵向方向上均等地延伸并且终止于燃烧器顶部处的喷射表面。

11.燃烧器具有第一入口t,该第一入口与燃烧器底部相邻并且位于中心分隔壁的第一侧。燃烧器还具有第二入口隔室,该第二入口隔室在中心分隔壁的第二侧与燃烧器底部相邻,该第二侧相对于中心壁位于第一侧的对面。

12.类似地,燃烧器具有第一出口隔室和第二出口隔室,该第一出口隔室在中心分隔壁的第一侧与燃烧器顶部相邻,该第二出口隔室在中心分隔壁的相反的第二侧与燃烧器顶部相邻。

13.因此,中心分隔壁将第一入口隔室与第二入口隔室分离,并且将第一出口隔室与第二出口隔室分离。

14.第一入口隔室通过第一分离板与第一出口隔室分离,该第一分离板在中心分隔壁的第一侧从中心分隔壁延伸。第二入口隔室通过第二分离板与第二出口隔室分离,该第二分离板在中心分隔壁的第二侧从中心分隔壁延伸。

15.第一流体入口通向第一入口隔室中,并且第二流体入口通向第二入口隔室中,第一入口适于将第一流体从燃烧器外部供送到第一入口隔室中,并且第二入口适于将第二流体从燃烧器外部供送到第二入口隔室中。

16.第一组多个第一贯穿通道设置在第一入口隔室与第一出口隔室之间的第一分离板中。所述第一组第一贯穿通道在纵向方向上延伸,优选地在第一分离板的整个长度上延伸。这些第一贯穿通道将第一入口隔室流体连接到第一出口隔室,使得经由第一流体入口引入到第一入口隔室中的第一流体可以经由所述第一贯穿通道从第一入口隔室流动到第一出口隔室中。

17.将第二入口隔室与第二出口隔室分离的第二分离板类似地具有第二组多个第二贯穿通道。第二组同样在纵向方向上延伸,优选地在第二分离壁的整个长度上延伸。第二贯穿通道将第二入口隔室流体连接到第二出口隔室,并且当第二流体经由第二出口供送到第二入口隔室时,所述第二流体可以经由所述第二贯穿通道从第二入口隔室流动到第二出口隔室中。

18.在中心分隔壁的壁头中设置有第一组第一出口通道和第二组第二出口通道,该第一组第一出口通道和该第二组第二出口通道分别终止于燃烧器顶部处的喷射表面中的第一喷射开口和第二喷射开口。这些第一喷射开口和这些第二喷射开口均在燃烧器的喷射表面中沿着纵向方向上延伸。这些第一出口通道将第一出口隔室流体连接到燃烧器顶部下游的区域,并且因此连接到燃烧器的下游。这些第二出口通道又将第二出口隔室与所述下游区域流体连接。因此,当第一流体经由这些第一贯穿通道引入到第一出口隔室中时,所述第一流体可以经由这些第一出口通道及其第一喷射开口从第一出口隔室喷射到下游区域中。当第二流体经由这些第二贯穿通道引入到第二出口隔室中时,第二流体可以经由这些第二出口通道及其第二喷射开口从第二出口隔室喷射到下游区域中。当第一流体是燃烧氧化剂并且第二流体是燃料时,当喷射的燃料与喷射的燃烧氧化剂一起燃烧时,火焰幕可以因此在下游区域内产生。

19.在本文中,当多个元件一起形成在所述纵向方向上延伸的一排或一串元件时,该多个元件(比如开口和通道)在纵向方向上延伸。

20.特别是当后混合型燃烧器在流体入口与仅一些对应的流体喷射开口之间具有优先的流体流动路径时,出现不均匀的火焰幕。

21.在本领域中已知通过在流体入口与多个流体喷射开口之间使用大的缓冲体积来减少优先流动路径的形成。然而,当需要紧凑型燃烧器时,这并不可取。

22.在本领域中还已知的是,通过增加出口通道中的压力损失,例如通过减小出口通道的流动截面来减小优先流动路径的形成。大多数制造工艺不能在低于一定尺寸的情况下制造具有足够精度的流道,并且生产具有非常小的截面的流道所需的技术通常更加昂贵。另外,出口通道的流动截面必须仍然能够使足够的流体经由各个出口通道喷射。因此,出口通道中增加的压力损失可被用于减少优先流动路径形成的程度是有限的。

23.根据本发明,使用了用于优先流动路径形成的另一步骤,其中,相应的流体首先被供送到燃烧器的入口隔室,并且其中,该流体从所述入口隔室分布到第一组多个贯穿通道上,该流体在经由用于该流体的多个出口通道被喷射之前经由第一组多个贯穿通道被引入到第二隔室中。当入口隔室与出口隔室之间的该组贯穿通道在燃烧器的纵向方向上延伸时,流体在进入出口隔室之前已经沿着所述纵向方向分布,因此基本上避免了在所述出口隔室中的优先流动路径形成。

24.根据本发明的特定实施例,第一入口隔室的体积大于第一出口隔室的体积,和/或

第二入口隔室的体积大于第二出口隔室的体积,优选两者。优选地,第一入口隔室的内部体积与第一出口隔室的内部体积之间的比率以及第二入口隔室的内部体积与第二出口隔室的内部体积之间的比率在1与3之间,并且更优选地在1.5与2.5之间。这样的实施例确保第一流体和/或第二流体从相应的第一入口隔室和第二入口隔室经由它们之间的相应的第一贯穿通道和第二贯穿通道而更均匀地分布到相应的第一出口隔室和第二出口隔室。

25.当将入口隔室与对应的出口隔室流体连接的该组贯穿通道包括间隔开的多排所述贯穿通道时,还可以减少入口隔室中的优先流动路径形成,其中所述多排再次在纵向方向上延伸,例如:板中的一排贯穿通道与中心分隔壁相邻,并且另一排贯穿通道在所述板的另一侧,特别是与燃烧器的纵向外壁相邻。

26.由此,在根据本发明的燃烧器中:

27.·

第一组第一贯穿通道有利地包括间隔开的多排第一贯穿通道,所述多排第一贯穿通道在纵向方向上延伸,

28.和/或

29.·

第二组第二贯穿通道有利地包括间隔开的多排第二贯穿通道,所述多排第二贯穿通道在纵向方向上延伸。

30.根据本发明的燃烧器通常具有用于燃烧器的每个入口隔室的单个流体入口,即单个氧化剂入口和单个燃料入口。因此,这种燃烧器可以容易地结合到需要使用火焰幕的大多数装置中。流体入口的内径通常为5至50mm。特别地,它们可以具有推荐用于技术和/或相关领域的标准尺寸的入口。因此可以使用燃烧器与流体源之间的惯用连接而不需要任何特殊的或大体积的适配器。

31.流体入口通常位于入口隔室的纵向中部处或其附近。为了限制本发明的燃烧器的空间要求,第一入口隔室的流体入口可以略位于燃烧器的纵向中部的一侧,而第二入口隔室的流体入口略位于燃烧器的纵向中部的另一侧。在这种情况下,这两个入口可以相对于彼此定位成使得燃烧器在该点处的宽度小于这两个入口的外径的总和。

32.在一些情况下,入口隔室可以设置有多于一个流体入口。然而,这需要适合于向所述入口隔室供送两个受控流体流的适合的流体供送装置。

33.根据本发明的燃烧器优选地相对于中心分隔壁具有一定程度的对称性,这也提供了更简单的设计。

34.因此,第一入口隔室优选地相对于中心分隔壁位于第二入口隔室的对面,和/或第一出口隔室相对于中心分隔壁位于第二出口隔室的对面。

35.当燃料和氧化剂的各自流速允许时,第一入口隔室可以有利地相对于中心分隔壁与第二入口隔室对称,和/或第一出口隔室可以有利地相对于中心分隔壁与第二出口隔室对称。

36.当燃料和氧化剂的各自流速允许时,燃烧器优选地相对于中心分隔壁对称,其中如上所述的第一流体入口和第二流体入口可能除外。

37.从第二隔室出来的出口通道通常具有0.3mm至3mm,优选地0.5mm至1.5mm的内径或流动截面。如上所述,较小的流动截面增加了各个出口通道上的压力损失,并且有助于防止在对应的出口隔室中形成优先流动路径。出口通道的内径也根据通过所述出口通道的所需流速和流速度来选择。因此,用于第一流体的出口通道(从第一出口隔室引出的第一出口通

道)的内径可以不同于用于第二流体的出口通道(从第二出口隔室引出的第二出口通道)的内径。

38.有利地,选择出口通道的内径,使得在燃烧器工作期间,进入燃烧器顶部下游区域中的气态燃料喷射速度与进入所述区域的氧化剂喷射速度的比率在0.5至1.50的范围内,并且优选地在0.8至1.2的范围内。

39.如上所述,第一组出口通道和第二组出口通道的喷射开口沿着燃烧器顶部处的喷射表面在燃烧器的纵向方向上延伸。

40.根据本发明的燃烧器的一个特定实施例,燃烧器在这些第一喷射开口的纵向方向上具有一排或多排,并且在这些第二喷射开口的纵向方向上具有一排或多排。在该情况下,这些第一喷射开口在纵向方向上在一个或多个第一排中延伸,并且这些第二喷射开口在纵向方向上在一个或多个第二排中延伸,所述第一排和第二排因此彼此平行。根据该实施例,燃烧器有利地具有交替的第一排和第二排。为了确保燃料的完全燃烧,最外排的喷射开口用于喷射燃烧氧化剂。因此,当这些第一喷射开口用于喷射燃烧氧化剂并且第二喷射开口用于喷射气态燃料时,这些最外排的喷射开口优选地是第一排,即,多排燃烧氧化剂喷射第一喷射开口。

41.当燃烧器包括多个第一排和/或多个第二排时,重要的是确保第一流体、第二流体分别在所有第一喷射开口、所有第二喷射开口上的基本均匀的分布。

42.此外,提出了以下内容:

43.·

当燃烧器包括多个第一排第一喷射开口时,第一组第一出口通道包括第一出口通道的多个基本上叉形的第一子组(所述第一出口通道形成该叉形第一子组的叉齿),每个第一子组位于垂直于纵向方向的平面中,并且

44.·

当燃烧器包括多个第二排的第二喷射开口时,第二组第二出口通道包括第二出口通道的多个基本上叉形的第二子组(所述第二出口通道形成该叉形第二子组的叉齿),每个第二子组位于垂直于纵向方向的平面中。

45.第一子组和/或第二子组在纵向方向上限定一排第一子组和/或第二子组。

46.当燃烧器包括多个第一子组和第二子组时,第一子组和第二子组一起有利地限定在纵向方向上延伸的一排交替的第一子组和第二子组。

47.例如,当燃烧器包括与单排第二出口通道结合的一排垂直于纵向方向的两叉齿叉形第一子组(其中每个第二子组因此包括两个(2)第一出口通道)时,可以获得沿着燃烧器的喷射表面在纵向方向上延伸的三(3)排出口开口:第一排第一喷射开口与离第一出口隔室最近的每个第一子组的出口通道相对应,一排第二喷射开口与该排第二出口通道相对应,并且第三排第一喷射开口与离第一出口隔室最远的每个第一子组的出口通道相对应。如前所述,在这种配置中,最外排的第一喷射开口优选地用于将燃烧氧化剂喷射到下游区域中。

48.每排第一喷射开口和/或每排第二喷射开口优选地包括在纵向方向上每厘米5至9个喷射开口,优选地每厘米6至7个喷射开口。

49.相邻排的喷射开口中的这些喷射开口有利地交错布置,这进一步有助于更均匀的火焰幕。

50.火焰幕也可以通过一排或多排交替的第一喷射开口和第二喷射开口产生,这些第

一喷射开口和第二喷射开口在燃烧器顶部处的喷射表面中沿着纵向方向延伸。

51.根据具有多排交替的第一喷射开口和第二喷射开口的一个这样的实施例:

52.·

第一组第一出口通道包括第一出口通道的多个基本上叉形的第一子组,每个第一子组位于与纵向方向形成非零角度θ的平面中,并且

53.·

第二组第二出口通道包括第二出口通道的多个基本上叉形的第二子组,每个第二子组位于与纵向方向形成所述非零角度θ的平面中,

54.·

第一子组和第二子组一起限定了一排在纵向方向上的交替的第一子组和第二子组。所述一排交替的子组又在燃烧器的喷射表面中限定多排交替的第一喷射开口和第二喷射开口。

55.例如,当每个子组具有两个出口通道、两排交替的第一喷射和第二喷射的两叉齿叉的形式时,可以制造具有两排交替的第一喷射开口和第二喷射开口的燃烧器,所述第一喷射开口和第二喷射开口在燃烧器顶部处的喷射表面中在纵向方向上延伸。

56.为了确保最佳的燃料燃烧,每排交替的喷射开口的最外侧喷射开口优选地用于将燃烧氧化剂喷射到下游区域中。

57.这些子组与纵向方向之间的角度θ有利地在30

°

至60

°

之间,优选地在40

°

至50

°

之间,最优选地为45

°

。

58.根据优选实施例,每排喷射开口包括在纵向方向上每厘米5至9个喷射开口,优选地每厘米6至7个喷射开口。

59.由于本发明的目的是能够产生基本均匀的火焰幕,所以这些第一出口通道和这些第一喷射开口通常被定尺寸和设计成当第一流体通过第一出口通道喷射到下游区域中时产生相同的流动阻力,并且第二出口通道和第二喷射开口通常被定尺寸和设计成当第二流体通过每个第二出口通道喷射到下游区域中时产生相同的流动阻力。因此,当从第一出口隔室到各个第一出口开口的流动路径的长度变化时,对应的第一出口通道的大小和/或设计可以相应地调整。例如,与对应于较短流动路径的第一出口通道的内径相比,对应于较长流动路径的第一出口通道可以选择更宽的内径,以便补偿由较长流动路径引起的压力损失。

60.燃烧器的长度(即,燃烧器在纵向方向上的尺寸)取决于可用空间、预期应用以及所需的燃烧速率。例如,对于玻璃抛光,当燃烧器在纵向方向上包括两(2)排喷射开口时,每kw的燃烧器长度通常在6mm至8mm之间,优选地在7mm至7.5mm之间。对于多排出口孔,长度相应地减小。

61.根据本发明的后混合型燃烧器通常在纵向方向上是直线的。这种燃烧器通常被称为简单的线性后混合型燃烧器。

62.然而,根据本发明的燃烧器也可以在纵向方向上弯曲。例如,当需要以足够高的速度对大量具有弯曲表面的物体(例如,瓶子)进行火抛光时,可以证明这种弯曲燃烧器的制造和使用是合理的。

63.燃烧器的高度(即,燃烧器从燃烧器底部到燃烧器顶部的尺寸)和燃烧器的宽度(即,燃烧器在垂直于中心分隔壁的方向上的尺寸)通常保持尽可能小(使得需要最小的空间用于燃烧器的安装)。燃烧器的最小高度和最小宽度至少部分地由第一入口隔室和第二入口隔室以及第一出口隔室和第二出口隔室的尺寸确定,这些尺寸必须足够大以避免形成

优先流动路径。

64.燃烧器的长度通常在10mm至500mm之间,并且燃烧器的宽度通常在10mm至50mm之间。

65.当所需的火焰幕的长度使得用根据本发明的单个燃烧器不能实现时,根据本发明的多个燃烧器可用于产生所述火焰幕,通常以对接(端对端布置)的方式。

66.在使用中,本发明的后混合型燃烧器的第一流体入口和第二流体入口中的一个连接到气态燃烧氧化剂源,并且第一流体入口和第二流体入口中的另一个连接到气态燃料源。

67.除非在下文中另外指出或建议,否则第一流体入口被认为连接到气态燃烧氧化剂源,并且第二流体入口连接到气态燃料源。

68.气态燃烧氧化剂优选地包含50%vol至100%vol的氧气,更优选地至少80%vol,以及最优选地至少90%vol的氧气。

69.气态燃料有利地选自天然气、丙烷、丙烯、乙炔、氢气以及至少两种所述气态燃料的混合物。因此,本燃烧器可以用多种燃料操作,比如天然气、丙烷、丙烯、乙炔、氢气或这些燃料的混合物,如商业混合物flamal燃烧器优选用工业氧气(纯度>90%)操作,但也可以用低至50%的较低级别的氧气操作。

70.燃烧器优选地由各种等级的不锈钢制成,如316、304或310等级的不锈钢,并且可以有利地由铬镍铁合金制成,以便延长其寿命。实际上,燃烧器在非常高温的恶劣环境中操作。另外,当使用用于火抛光玻璃等的燃烧器时,可能在燃烧器上形成沉积物并导致腐蚀和/或堵塞。

71.燃烧器的一个令人关注的实施例配备有从燃烧器顶部朝向下游区域向外突出的两个唇缘。所述唇缘在纵向方向上在喷射表面中的第一喷射开口和第二喷射开口的任一侧延伸。唇缘保护喷射开口不被沉积物堵塞并保护火焰幕的根部。

72.将理解,根据本发明的燃烧器的设计使得所述燃烧器非常适于通过增材制造(通常称为“3d打印”)来生产,因此避免了对焊缝的需要并且允许更精确的制造。

73.根据本发明的后混合型燃烧器使得可以产生适合于各种物体的火处理的基本上均匀的火焰幕,并且这可以是紧凑的和/或重量轻的易于操作的燃烧器。

74.本发明还涉及利用根据以上描述的任一实施例的燃烧器的燃烧方法。

75.所述燃烧方法包括以下步骤:将气态燃烧氧化剂供送到燃烧器的第一流体入口,使得气态燃烧氧化剂从第一流体入口流入第一入口隔室中、并且从第一入口隔室经由第一贯穿通道流入第一出口隔室中、并且从第一出口隔室经由第一出口通道和第一喷射开口流入下游区域中。

76.另外,气态燃料被供送到第二流体入口,使得气态燃料从第二流体入口流入第二入口隔室中、并且从第二入口隔室经由第二贯穿通道流入第二出口隔室中、并且从第二出口隔室经由第二出口通道和第二喷射开口流入下游区域中。

77.在下游区域内,气态燃料与气态燃烧氧化剂以火焰幕的形式燃烧,该火焰幕在纵向方向上延伸并远离燃烧器的喷射表面。

78.气态燃料以气态燃料喷射速度从第二喷射开口喷射到下游区域中,并且气态燃烧氧化剂以氧化剂喷射速度从第一喷射开口喷射到所述下游区域中。根据该方法的优选实施

例,气态燃料喷射速度与氧化剂喷射速度之间的比率在0.5至1.50的范围内,优选地在0.8至1.2的范围内。

79.如前面已经指出的,燃烧器的燃烧速率可以是1kw每6至8mm(在燃烧器的纵向方向上测量),优选地1kw每7至7.5mm。

80.所产生的火焰可以例如用于对位于所述下游区域内部的物体(特别是玻璃或热塑性聚合物)进行火处理,特别是通过火抛光、边缘熔化等。

81.边缘熔化用于软化锋利的边缘,例如在切割之后使饮用玻璃杯的边缘变圆。火抛光用于去除表面缺陷,并且火抛光用于例如在优质玻璃产品的情况下提高物体的亮度。

82.可以利用根据本发明的工艺进行火处理的玻璃产品的示例包括但不限于烈酒瓶、香水瓶和餐具。

83.火焰幕也可用于其他火处理工艺,比如某些涂层的退火、特定物体的机械性能的改进和/或某些物体的颜色的增亮。

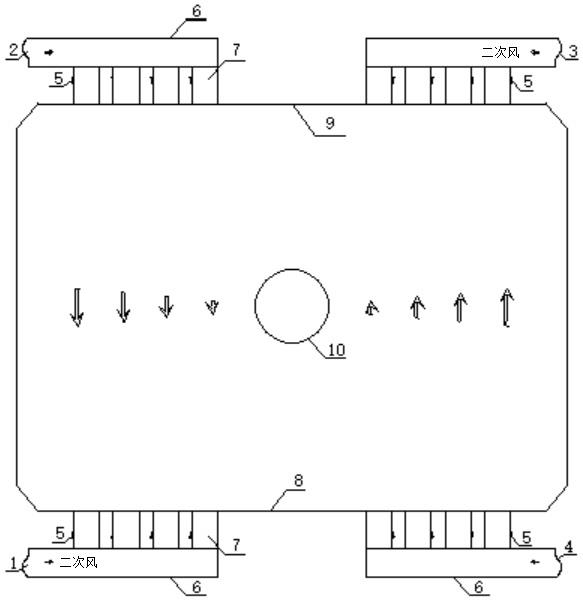

84.参考图1至图9,根据以下非限制性示例将更好地理解本发明及其优点,其中:

85.·

图1是根据本发明的燃烧器的具体实施例的断面俯视图,

86.·

图2是图1的燃烧器的断面仰视图,

87.·

图3是图1的燃烧器的断面剖切立体图,示出了图5至图9所展示的竖直截面的位置,

88.·

图4是图1的燃烧器的剖切立体图,其中在燃烧器的不同竖直高度处水平地局部剖切,

89.·

图5是根据权利要求1的燃烧器的断面立体截面视图,并且图6是非立体截面视图,其中燃烧器的穿过氧化剂入口的竖直截面在穿过氧化剂出口通道的子组的平面中,

90.·

图7是根据权利要求1的燃烧器的断面立体截面视图,并且图8是非立体截面视图,其中该非立体截面视图具有穿过燃烧器的燃料入口和氧化剂入口并且在穿过燃料出口通道的子组的平面中的竖直截面,以及

91.·

图9是穿过氧化剂出口通道和穿过燃料出口通道的平面中的非立体截面视图,该氧化剂出口通道终止于两排喷射开口中的一排中的氧化剂喷射开口,该燃料出口通道终止于这两排喷射开口中的另一排中的位于所述氧化剂喷射开口的对面的燃料喷射开口。

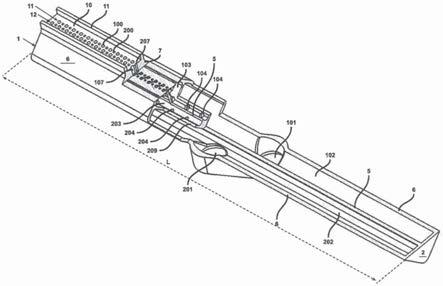

92.所展示的燃烧器是35kw的直线后混合型燃烧器,其在纵向方向上在第一端1与第二端2之间的长度l为150mm,在燃烧器底部3和燃烧器顶部4之间的高度h为18mm,并且在燃烧器的最宽点处的宽度w为20mm。在燃烧器顶部4处的喷射表面10具有167个用于燃烧氧化剂的氧化剂喷射开口(第一喷射开口)100和167个用于燃料的燃料喷射开口孔200。所述燃料喷射开口和氧化剂喷射开口在喷射表面10中布置成平行的两排11和12。该燃烧器被设计成使用天然气作为燃料,使用纯度大于90%的氧气作为燃烧氧化剂。氧化剂喷射开口100的内径为1mm,并且燃料喷射开口200的内径为0.6mm。在每排11和12中,氧化剂喷射开口100与燃料喷射开口200交替。在相邻的排11和12之间,一排11、12的每个氧化剂喷射开口100被定位成紧邻另一排12、11的燃料喷射开口200。每排11、12的最外面的喷射开口是氧化剂喷射开口100。

93.燃烧器的氧化剂入口101(第一流体入口)和燃料入口201(第二流体入口)位于燃烧器底部3处。两者均具有10.2mm的直径d1和0.8mm的直径d2。下图呈现了35kw的fmt设计示

例,其由沿着250mm长度(图中的顶面)以交错布置分布的167个用于燃料的孔(直径0.6mm)和167个用于氧化剂的孔(直径1mm)组成。

94.如图2和图4中清楚地所示,流体入口101、102相对于燃烧器的纵向方向以小于90

°

的角度相对于彼此定位,并且因此相对于燃烧器的纵向中部略移位,一个入口101略定位在纵向中部的一侧,并且另一个入口102略定位在所述纵向中部的另一侧。因此,入口装配在燃烧器的宽度w内,这减少了燃烧器的空间要求并使其更容易安装。

95.如图5和图6所展示,氧化剂(在图中被称为o2)在燃烧器底部3处经由氧化剂入口101进入燃烧器并流入氧化剂入口隔室102中。氧化剂从氧化剂入口隔室102经由分离板109中的氧化剂贯穿通道104(第一贯穿通道)流入氧化剂出口隔室103中,该分离板将氧化剂入口隔室102与氧化剂出口隔室103分离。氧化剂贯穿通道104分布在燃烧器的整个长度l上,因此尽管氧化剂经由单个基本上中心的氧化剂入口101进入入口隔室102,但是所述氧化剂以分布在整个燃烧器长度l上的方式进入氧化剂出口隔室103。在所展示的实施例中,氧化剂贯穿通道104被布置成在该燃烧器的纵向方向上延伸的两排:第一纵向排氧化剂贯穿通道104定位成靠近燃烧器的中心分隔壁5,并且第二纵向排氧化剂贯穿通道104定位成与燃烧器的外壁6相邻,因此不仅提供将氧化剂进料到氧化剂出口隔室103的纵向分布,而且提供将氧化剂进料到氧化剂出口隔室103的横向分布。

96.氧化剂从氧化剂出口隔室103经由开口108流入氧化剂出口通道107(第一出口通道)中,这些氧化剂出口通道位于中心分隔壁5的壁头7中并且终止于燃烧器顶部4处的喷射表面10中的氧化剂喷射开口100。氧化剂出口通道107(以及从氧化剂出口隔室通向氧化剂出口通道的开口108)在燃烧器的长度l上均匀地分布。

97.在所示的实施例中,氧化剂喷射开口100位于平行的两排11和12中,平行的两排还包含燃料喷射开口200。

98.为了将氧化剂从氧化剂出口隔室103分布到两排喷射开口的出口通道107上,具有氧化剂出口通道107的两叉齿叉形氧化剂子组110(第一子组),所述子组与燃烧器的纵向方向形成45

°

角。从氧化剂出口隔室103经由氧化剂开口108中的一个向每个氧化剂子组110供送氧化剂。在每个子组110内,氧化剂在被喷射到下游区域50中之前被划分在形成叉形结构的叉齿的两个氧化剂出口通道107上,两个氧化剂出口通道107中的一个终止于两排11、12中的一排中的氧气喷射开口100,并且两个氧化剂出口通道107中的另一个终止于两排12、11中的另一排中的氧化剂喷射开口100。

99.类似地,如图7和图8所展示,燃料(在图中被称为f)经由燃料入口201(第二流体入口)在燃烧器底部3处进入燃烧器,并流入燃料入口隔室202(第二入口隔室)。燃料从燃料入口隔室202经由分离板/壁209中的燃料贯穿通道204(第二贯穿通道)流入燃料出口隔室203(第二出口隔室)中,该分离板/壁在燃烧器的整个长度l上分布成两个纵向排:第一纵向排靠近燃烧器的中心分隔壁5,并且第二纵向排与燃烧器的外壁6相邻。

100.燃料从燃料出口隔室203经由开口208流入燃料出口通道207(第二出口通道)中,这些燃料出口通道位于中心分隔壁5的壁头7中并且终止于燃烧器顶部4处的喷射表面10中的燃料喷射开口200。燃料出口通道207在燃烧器的长度l上均匀地分布。两个平行的排11和12包含燃料喷射开口200和氧化剂喷射开口100的交替布置。

101.为了在所述排11、12的出口通道207上分配燃料,提供了燃料出口通道207的两叉

齿叉形燃料子组210(第二子组)。燃料子组210与氧化剂子组110平行,并且因此也与燃烧器的纵向方向形成45

°

角。氧化剂子组110和燃料子组210一起形成在纵向方向上延伸的一排交替的氧化剂和燃料子组。在每个燃料子组210内,燃料在被喷射到下游区域50中之前在形成叉形结构的叉齿的两个燃料出口通道207上被分开。所述两个燃料出口通道207中的一个终止于两排中的一排11、12的燃料喷射开口200,并且两个燃料出口通道207中的另一个终止于两排中的另一排12、11的燃料出口开口200。

102.由于该排交替的氧化剂子组110和燃料子组210,氧化剂喷射开口100和燃料喷射开口200在每排11和12内交替。另外,由于这些子组与纵向方向成45

°

角,两排中的一排11、12的燃料喷射开口200定位成紧邻两排中的另一排12、11的氧化剂喷射开口100,反之亦然。

103.在下游区域50内,经由燃料喷射开口200喷射的燃料与经由氧化剂喷射开口100喷射的氧化剂混合,从而在下游区域50内形成火焰幕,所述火焰幕一方面从燃烧器的喷射表面10远离所述喷射表面10延伸,另一方面在燃烧器的纵向方向上延伸。

104.在所展示的燃烧器中,喷射开口和火焰幕的根部由沿着喷射表面10的纵向边缘延伸的两个唇缘11保护。

105.当氧化剂子组110或燃料子组210的叉形结构具有多于两个或甚至多于三个的叉齿(分别对应于多于两个、多于三个的出口通道107、207)时,应注意,以基本上均匀的方式将来自氧化剂出口隔室103的氧化剂o、分别来自燃料出口隔室203的燃料f分配在形成叉形结构的叉齿的出口通道107、207上。此外,叉形结构可以设置有与出口通道107、207流体连通的公共基部体积111、211,该基部体积111、211分别用作氧化剂o、分别朝向出口通道107、207的燃料f的分布室。基部体积111、211和开口108、208的形状可以适于该目的。例如,开口108、208可以在出口通道107、207附近更窄并且在远离出口通道107、207处更宽,从而避免在相同子组110、210的其他出口通道107、207上产生朝向最靠近开口108、208的出口通道107、207的流体o、f的优先路径。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。