1.本发明属于节能环保工程技术领域,具体涉及一种尾气处理节能降耗的装置和工艺方法。

背景技术:

2.近年来,关于水污染的话题不断被提起,污水处理和排放也引起大家对水污染严重程度的关注。例如:化工企业排放的污水中常常存在可溶性与可燃气体,在一定的环境下,这些气体与液体很容易形成爆炸性混合物;生活污水在经过管道会产生硫化氢气体,这是一种溶于水的剧毒的气体,有臭鸡蛋味;污水进入污水处理厂的各个车间里,各个车间里就会充斥这种气体,尤其是在难以通风的管道、井底、池底,更是硫化氢肆虐的地方;在污泥消化池里,还会产生沼气,学名甲烷;它无色无味,不溶于水,但是易燃易爆,危害同样巨大;污水里还生存着各种病菌和寄生虫卵,一旦不慎接触,也会给人带来伤害。

3.因此需要对污水进行处理才能够进行正常排放,而污水中可溶性so2、so3和h2s气体的处理就显得尤为重要。国内已实现工业化的尾气处理工艺主要有三大类,传统工艺是钙法脱硫,应用较多的工艺是钠碱法脱硫和氨法脱硫,比较先进的工艺是有机胺法脱硫及双氧水脱硫法。上述方法脱硫效率高,工艺稳定,脱硫后的尾气完全满足环保要求,可稳定达标排放,但是上述脱硫法均存在运行成本高、副产品处理困难和脱硫剂再生耗能高等问题。

4.传统工艺的钙法脱硫原料廉价易得,但在脱硫过程中由于采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象,脱硫后产生的石膏渣量大,堆存和处理困难;钠碱法脱硫脱硝效率高,所处理烟气量可多可少,技术成熟可靠,但尾吸液含盐高,容易造成塔内结晶,并且含盐废水排放量大,排出系统的废液需要经过进一步处理后才能排放,而且钠碱法脱硫受制于化工产品的价格,运行成本高;有机胺法脱硫虽然技术先进,能够对产生的二氧化硫气体进行回收利用,但设备投资成本高,再生能耗大,运行成本高。

技术实现要素:

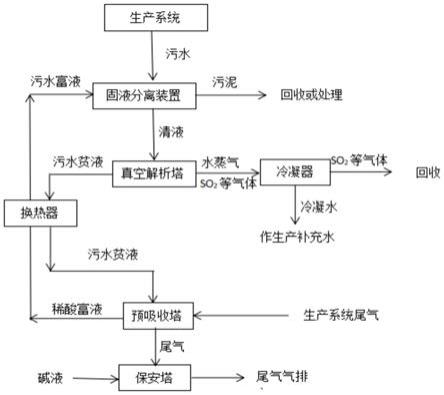

5.针对上述问题,本发明提供了一种运行成本低、工艺简便的尾气处理节能降耗的装置和工艺方法,将“真空”法解析净化稀酸中so2气体技术应用于尾气处理工艺中,以节省吸收剂的使用,从而实现降低尾气处理运行成本的目的。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种尾气处理节能降耗的工艺方法,包括以下步骤:

8.s1:固液分离:将从生产系统排出的污水通过固液分离系统进行过滤,对过滤后的清液进行收集并输送至储罐中;

9.s2:真空条件下污水中可溶气体的解析:将步骤s1中收集的清液泵入解析塔中进行解析,控制解析塔内部压强为:

‑

90.0~

‑

50.0kpa,采用蒸汽加热使污水温度至50~70℃,

对污水中可溶气体进行深度解析,将解析出的气体进行回收并用于副产品生产,将解析后的污水进行收集并输送至储罐中;

10.s3:常压条件下以解析后的污水为吸收剂对尾气中的so2、so3和h2s进行预吸收:将步骤s2中收集的污水泵入预吸收塔内喷淋,外排尾气送入预吸收塔底部,外排尾气送入预吸收塔底部,在预吸收塔内,解析后的污水与尾气逆向接触,尾气中的so2、so3和h2s气体被完全吸收,吸收后的尾气进入保安喷淋塔,通过碱液喷淋确保达标后排空;

11.s4:吸收尾气后的污水循环利用:将步骤s3中吸收尾气后的吸收液与解析后的污水换热后,送入s1固液分离装置中进行循环。

12.所述步骤s1中过滤后的清液需要保持清澈透明,再送至储罐内。

13.所述步骤s1中将从生产系统排出的污水通过固液分离系统进行过滤,对过滤后沉淀污泥中的有价金属进行回收再利用。

14.所述步骤s2中对污水中可溶气体进行深度解析后产生水蒸气、so2、so3和 h2s气体的混合气体,混合气体经过冷凝器后,混合气体中的水蒸气冷却形成冷凝水,冷凝水用作净化补充水,经过冷凝器后的so2、so3和h2s气体经过冷却塔降温后进行回收,并将收集的so2、so3和h2s气体送入硫酸副产品生产系统中用于生产硫酸和液态二氧化硫。

15.与现有技术相比,本发明具有如下有益效果:

16.1)本发明通过“真空”法将污水中的可溶气体完全解析,解析后的污水对尾气中so2、so3气体进行预吸收,使得尾气中so2、so3气体含量大幅降低,预吸收后的烟气再进入尾气吸收塔,尾气吸收塔作为保安设备,对烟气喷淋洗涤后达标排放,在降低尾气处理运行成本的同时,可回收尾气中so2等气体,用于生产硫酸、液体二氧化硫等副产品,具有良好的应用前景;

17.2)本发明清洁环保、效率高、成本低、操作简便,以废物再利用的方式对尾气进行处理,能够有效解决尾气处理过程中吸收剂消耗量大、运行费用高等问题,能够满足公司稳定生产的需要。

附图说明

18.图1是本发明的工艺流程图。

具体实施方式

19.下面将结合具体附图和实施例来详细说明本发明,在此本发明的示意性实施例以及说明来解释本发明,但并不作为对本发明的限定。

20.实施例1

21.一种尾气处理节能降耗的工艺方法,包括以下步骤:

22.s1:固液分离:将从生产系统排出的污水通过固液分离系统进行过滤,待过滤后的清液保持清澈透明后,再将过滤后的清液送至储罐内,同时对过滤后沉淀污泥中的有价金属进行回收再利用;

23.s2:真空条件下污水中可溶气体的解析:将步骤s1中收集的清液泵入解析塔中进行解析,控制解析塔内部压强为:

‑

90.0~

‑

50.0kpa,采用蒸汽加热使污水温度至50~70℃,对污水中可溶气体进行深度解析,深度解析后产生水蒸气、 so2、so3和h2s气体的混合气体,

混合气体经过冷凝器后,混合气体中的水蒸气冷却形成冷凝水,冷凝水用作净化补充水,经过冷凝器后的so2、so3和h2s气体经过冷却塔降温后进行回收,并将收集的so2、so3和h2s气体送入硫酸副产品生产系统中用于生产硫酸和液态二氧化硫,将解析后的污水进行收集并输送至储罐中;

24.s3:常压条件下以解析后的污水为吸收剂对尾气中的so2、so3和h2s进行预吸收:将步骤s2中收集的污水泵入预吸收塔内喷淋,外排尾气送入预吸收塔底部,外排尾气送入预吸收塔底部,在预吸收塔内,解析后的污水与尾气逆向接触,尾气中的so2、so3和h2s气体被完全吸收,吸收后的尾气进入保安喷淋塔,通过碱液喷淋确保达标后排空;

25.s4:吸收尾气后的污水循环利用:将步骤s3中吸收尾气后的吸收液与解析后的污水换热后,送入s1固液分离装置中进行循环。

26.对照例

27.对照例是在原工艺(钠碱法脱硫)条件下,尾气吸收耗碱量和尾气排放指标见表1。

[0028][0029]

表1原工艺(钠碱法脱硫)条件下,尾气吸收耗碱量和尾气排放指标

[0030]

实施例1是在本发明工艺条件下,尾气吸收耗碱量和尾气排放指标见表2:

[0031][0032]

表2实施例1条件下,尾气吸收耗碱量和尾气排放指标

[0033]

根据表1和表2的实验结果可知,通过将“真空”法解析净化稀酸中so2气体技术应用于尾气处理工艺中,能够有效实现尾气处理,具备效率高、成本低的显著性能,使得尾气处理可实现低能耗、高效率的运行且尾气达到国家排放标准。

[0034]

以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。