1.本发明属于制鞋技术领域,更具体地涉及一种防水耐脏的鞋底、鞋及其 生产方法。

背景技术:

2.随着人民生活水平的提高,鞋子消费的需求也日益多元,不单单局限于 穿着和行走的舒适性,消费者对于鞋子外型的个性化、美观度以及防水耐脏 等功能需求不断提升。如何提高鞋子生产效率和制鞋物料利用率,如何降低 制鞋行业对环境造成污染也成为了这一传统行业面临的新课题。

3.鞋子的结构总体上可以分为鞋底和鞋面两大部分。就鞋底而言,大多还 是通过分别生产大底和中底,然后再将大底与中底分别涂处理水和胶水进行 贴合的方式生产得到。在鞋底有色彩设计的时候,还需要对鞋底进行喷色等 操作,工序繁琐,易产生很多边角料等废弃物。后来,逐渐发展出一种新的 注塑工艺,将生产好的大底放入中底模具中,然后往中底模具内灌注中底材 料,使得中底在大底上发泡成型的生产方式。为了获得防水型的鞋底,还发 展出了一种工艺,将tpu膜完全包覆在橡胶、pu或者eva等材质的中底外 部形成包tpu膜的中底,然后贴上橡胶或者tpu外底,再将中底鞋面用胶粘 剂与鞋面冷粘在一起。

4.然而,这种做法存在许多缺陷,比如生产效率低、鞋底容易开胶、外观 单一、人工成本高、物料浪费严重等问题。在如下文献中还可以发现更多与 上述技术方案相关的信息。

5.中国台湾地区发明专利申请tw201414435a双硬度发泡鞋底之一体成型 制造方法公开了一种发泡鞋底的一体成型的制造方法,将一第一胚料及一第 二胚料分别辗轧、出片,并裁切成一第一初体形状物以及一第二初体形状物, 其中,该第一胚料的硬度高于该第二胚料的硬度;将该第一初体形状物放入 一花纹鞋体模具内,初压成一第一成型物;将该第二初体形状物放入一平面 模具内初压成一第二成型物;将该第二成型物从该平面模具取出,并置放在 相对应该第一成型物的一预定位置;将该第一成型物及该第二成型物同时置 放在一模具内;以及盖合该模具并经一适当温度及一适当时间,以对该模具 内的该第一成型物及该第二成型物进行发泡以及硫化;完成发泡以及硫化之 后,开启该模具并取出具有该第一成型物及该第二成型物之一预定形状一体 成型物。该制作鞋底的方法对两胚料的成分要求高,并且需要经过两次热压 和对两种物料进行发泡并硫化,操作工序不易控制,生产效率低下,成品率 低。

6.中国发明专利申请cn108113114a多层鞋底的制作方法及其鞋子公开了 一种多层鞋底的制作方法,包括以下步骤:a、先制作与鞋中底尺寸、形状相 同的鞋中底内衬;b、然后将中底内衬置入模具中的模腔内,注入鞋大底制作 材料;c、然后在鞋大底未成熟时取出中底内衬,在未成形的鞋大底的凹槽内 竖直设置若干的钢芯;然后向凹槽内植入鞋中底的材料形成鞋中底;d、取出 钢芯,启动注塑机以温度250~300℃、压力120~150吨的条件,对模具中鞋 中底取出钢芯形成的通孔内进行注塑,形成与大底紧密结合的中底,获得鞋 大底、

鞋中底一体成型结构。e、对鞋大底、鞋中底一体成型结构进行覆膜处 理;f、清洗表面,得到多层鞋底。该制作方法以成型中底和注塑大底之间通 过钢芯预设的位置形成的连接结构将大底和中底连接起来,制作过程繁琐, 应用到的原材料多,并且过程不易控制。

7.中国发明专利cn101805475b射出仿pu发泡运动鞋鞋底配方及制造方法 公开了一种注塑成型的发泡运动鞋鞋底的制造方法,包括磅料、密炼、开炼、 造粒、注塑成型、恒温箱定型和qc检验、表面处理、物性抽测、包装入库, 出货或者待组合橡胶大底等后处理工序。该方法仅是对鞋中底或大底或仅含 有大底或中底的鞋底的制作方法,成品外观和色彩都较单一,设计感较差。

8.其他现有的一体成型鞋底制作方法或许关注到了层次和色彩的消费需 求,但由于注塑过程发泡材料的外溢,后处理工序中需要对多余的边角料进 行修边去除,在这一工序中,即使是技术熟练工操作,也有不少残次品诞生, 并且修边之后的留下的较宽的裁切面影响鞋底美观。色彩的需求仍然需要通 过后处理喷漆得以实现。

技术实现要素:

9.鉴于背景技术存在的上述技术问题,需要提供一种防水耐脏的鞋底、鞋 及其生产方法。所述防水耐脏的鞋底采用一体成型技术以实现提高鞋底及鞋 的生产效率的目的,并且该鞋底需兼具层次感、色彩新颖、减震舒适和耐磨 性能。所述防水耐脏鞋底和鞋的生产方法应尽量少地依赖人工技术,应用原 材料少并且工序简单,尤其是要达到生产效率高,成品率高,物料浪费低的 目的。

10.为实现上述目的,本发明第一方面,发明人提供了一种防水耐脏的鞋底, 包括大底、防水膜层和中底,所述防水膜层紧贴大底,并包覆于所述中底的 下半部分,所述下半部分为中底靠近大底的区域,所述防水膜层为tpu。

11.可以理解,所述防水耐脏的鞋底由三部分构成,并且所述防水膜层对大 底和中底实现了双向包覆。由于防水膜层为一层薄膜,当受到压力的情况下, 它被压贴合在大底和中底的相应贴合面。本发明中所述防水膜层为tpu。 tpu(thermoplastic polyurethanes)名称为热塑性聚氨酯,又称为防水透湿膜, 具有卓越的高张力、高拉力、强韧和耐老化的特性,是一种成熟的环保高分 子聚合物,可用于服装和鞋材面料的贴合。tpu可承受水压10000mm以上, 其厚度最薄可达0.012mm,在防水特性上有其它材料所无法比拟的物性表现。 若同时对其加热,则防水膜层的tpu材料因热软化含有粘合作用。因此,该 鞋底省去了再另外对大底和中底进行处理之后使用胶粘剂使它们贴合的步骤 和原材料。

12.此外,tpu还有良好的耐磨性、耐穿刺性、抗纵向弯曲强度和低温冲击 强度,tpu的耐撕裂性和抗裂纹传播性是塑料材料中最好的。优选地,所述 防水膜层的厚度为0.2-0.5mm。

13.由于具有优良的降噪音、减震性能,以及考虑到在一体成型生产鞋底中 的注塑工艺,发泡材料乳白阶段的长泡沫的流动性好有利于原料在模具中分 布。优选地,所述中底的材质为发泡pu。

14.优选地,所述大底为镂空或密闭结构。本发明技术方案对大底整体的形 状、结构甚至大底的厚度都没有特别的要求。例如大底可以是较薄的或具有 一定厚度的适合鞋底区域的物料,并且在其朝向地面的一侧可设置各种花纹、 图案或凹凸等设计。因此,大底可

以是完整的鞋子型密闭结构,也可以是不 完整的部分鞋子型镂空结构。当大底是镂空结构的时候,可以知道,通过负 压吸附,大底的镂空部分将被该tpu防水膜填充。作为示例性的实施方式, 所述大底的材质选自橡胶、pu或tpu中的一种。

15.本发明第二方面,发明人提供了一种防水耐脏的鞋,该防水耐脏的鞋含 有本发明第一方面所述的鞋底。该防水耐脏的鞋的防水是由于鞋底外层包覆 的tpu防水膜层,因而具有优良的防水功能。耐脏指的是其鞋底上的脏污很 容易被去除,防水由于具备本发明第一方面所述的鞋底,其中底上包覆tpu 的发泡pu可以直接擦拭去除脏污,不留痕迹。

16.本发明第三方面,发明人提供了一种防水耐脏的鞋的制造方法,包括以 下步骤:

17.将预处理后的大底放置在制鞋机的模穴中,所述大底材质选自橡胶、pu 或tpu中的一种;

18.将适当尺寸的防水膜固定放置在所述大底上部;

19.对所述防水膜进行加热;

20.施以适当负压使所述防水膜贴合在所述大底上;

21.往所述防水膜上部注射预设量的发泡pu浆料,得到中底;

22.将设置在制鞋机上模具楦头的鞋面部分以一定压力贴紧所述中底;

23.冷却固化,脱模,并修剪毛边,得到所述防水耐脏的鞋。

24.本发明中提供的防水耐脏的鞋的制造方法,与现有技术最大的不同在于 其鞋底的制造方法。所述预处理后的大底为经过去除表面杂质、异物后打磨 或水洗的大底预制件。所述大底的尺寸与将要制造的预设尺寸的鞋子相当, 相应地,制造鞋子的模具模穴大小也是相当的,并且预先涂覆了脱模剂。大 底材质可选自橡胶、pu或tpu中的一种。将尺寸裁切适当的防水膜用定位 钉、定位框或定位卡扣等结构固定在所述大底上部,这样,在所述防水膜与 所述大底之间就形成了一个具有鞋大底形状的空腔。对所述防水膜进行加热, 加热至所述防水膜处于软化但未熔融的状态,开启与所述模穴相连通的负压 设备开关,施以适当负压使所述防水膜贴合在所述大底上,得到与所述大底 构造轮廓一致且与模穴相匹配的具有一定容置空间的大底凹槽。往该大底凹 槽中注射入预设量的发泡pu浆料,接着将预先设置在制鞋机上模具楦头的鞋 面部分以一定压力贴紧所述中底,这一过程借助于模具的闭合动作完成。上 模具下压的压力使得所述大底凹槽内的发泡pu浆料不仅与所述防水膜紧密 贴合,形成包覆防水膜的发泡pu一体化中底,还使得包覆防水膜的发泡pu 一体化中底的上部由于压力和模穴的限值导致发泡pu浆料向上溢出一定高 度并与鞋面的底部完全贴合。经过冷却固化、脱模,得到所述防水耐脏的鞋 的初品。该初品从上至下可以描述为鞋面、发泡pu、包覆tpu膜的发泡pu (tpu膜显露在外,发泡pu被包覆在内)以及包覆tpu膜的大底。在所述 包覆防水膜的发泡pu一体化中底与鞋面相连接的地方形成一圈毛边,由于所 述防水膜的尺寸是经过测算的,因此,该毛边的量可以控制在最小的范围以 降低物料的浪费。

25.作为优选的实施方案,所述防水膜的材质为tpu,并且其厚度为 0.2-0.5mm。在tpu对大底和中底的双向包覆的贴合需要之外,还需要tpu 对中底下半部分的包覆使之形成包覆的防水耐脏层,其厚度并非越薄越好, 而是需要兼顾粘合能力和抗冲击保护和防水耐脏性能。经过不断的试验比较, 优选地,所述防水膜层的厚度为0.2-0.5mm。

26.作为优选的实施方案,对所述防水膜进行加热步骤中,采用发热灯管进 行加热,

加热温度为140-150℃,加热时间为3s。在这个温度范围内,可以将 0.2-0.5mm厚的tpu防水膜层加热软化到需要的软化程度,进一步地,还能 防止tpu防水膜层被过度加热导致破裂。

27.冷却固化的时间影响到发泡pu的开孔和稳定性以及熟化程度,因此不能 太短,否则,可能会使发泡pu开孔效果或熟化程度差,这样将影响后期鞋子 成品鞋底的回弹性、压缩永久变形等指标。但冷却固化时间也不能太长,除 了影响鞋子的生产效率之外,过长的冷却固化时间也将影响熟化程度,作为 优选的实施方案,所述冷却固化的时间为200-300s。

28.区别于现有技术,上述技术方案至少具有以下有益效果:

29.由大底、tpu防水膜层、中底构成的鞋底可根据需要将tpu防水膜层制 作成具有各种颜色的薄膜,使鞋底呈现出不同色彩和层次效果。进一步地, 可以根据需要,将薄膜加工成炫彩、哑光、雾面、透明或渐变色等效果。从 而,本发明技术方案提供的这种鞋底可以实现三种材质(上部发泡pu材质, 中部tpu防水膜内包覆发泡pu材质、下部tpu防水膜包覆大底材质)、三 个纹路和三种颜色。所述tpu防水膜薄而服帖,与eva、橡胶或pu都可以 形成优良的贴合效果。由于tpu材料优秀的防水性能、耐撕裂性和抗裂纹传 播性,本发明提供的耐脏防水鞋底具备优良的耐水解性、抗撕裂性和耐弯折 性。本发明第三方面提供的独特制造工艺,使得鞋子初品的毛边为tpu防水 膜层,不仅修边简单快捷,鞋子成品的修边处裁切面与传统方法相比,大大 减小,增强了美观度。此外,修边的废弃掉的tpu防水膜层的量可控,降低 了生产该鞋子的物料浪费,提高了物料利用率,大大降低了生产成本。

附图说明

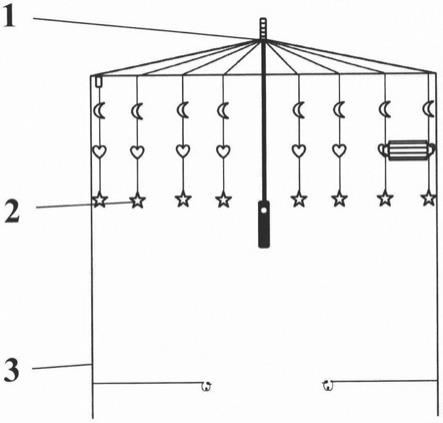

30.图1为背景技术所述传统的防水鞋底;

31.图2为背景技术所述传统的另一种防水鞋底的制作过程初品示意图;

32.图3为本发明具体实施方式所述防水耐脏的鞋底。

33.附图标记说明:

34.1、被tpu膜完全包覆在内的pu中底;

35.2、橡胶大底;

36.11、发泡pu中底;

37.12、tpu大底;

38.101、发泡pu层;

39.102、tpu防水膜内包覆发泡pu层;

40.103、tpu防水膜包覆大底层。

具体实施方式

41.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下 结合具体实施例并配合附图详予说明。应理解,这些实施例仅用于说明本申 请而不用于限制本技术的范围。

42.实施例1现有技术提供的一种防水鞋底

43.请参阅图1,该图显示的是现有技术中的一种防水鞋底。该防水鞋底由两 个部分构成,从上至下分别为被tpu膜完全包覆在内的pu中底1和橡胶大 底2。制造成鞋子时,需要

用胶粘剂将鞋面与该防水鞋底的被tpu膜完全包 覆在内的pu中底冷粘固定起来。

44.这种方法制造的鞋子虽然鞋底具有一定的防水效果,但是,鞋底只能显 示出双层、双纹路和双色彩效果。此外,胶粘剂冷粘固定的方法在穿着中也 容易发生开胶。

45.实施例2现有技术提供的另一种防水鞋底初品

46.请参阅图2,该图显示的是现有技术中的另一种防水鞋底初品示意图。该 防水鞋底由两个部分构成,从上至下分别为发泡pu中底11和tpu大底12。 由于采用一体成型注塑工艺制造鞋子,发泡pu中底的周缘具有较多向旁边溢 出的发泡pu固化形成的毛边。后期在修剪该毛边时,需要技术工人掌握好修 边机和手部运动弧度运行的配合度,操作对技术熟练程度要求高,并且修剪 之后的成品裁切面较宽,鞋子的美观度不高。此外,该鞋子与实施例1相同, 只能呈现双层、双纹路和双色彩效果的鞋底,对于鞋底款型的丰富没有起到 实质作用。

47.实施例3一种防水耐脏的鞋底、鞋及其生产方法

48.请参阅图3,该图显示的是本发明具体实施方式所述一种防水耐脏的鞋底 示意图。所述防水耐脏的鞋底由三个层次构成,上部为发泡pu层101,中部 tpu防水膜内包覆发泡pu层102、下部tpu防水膜包覆大底层103。具体地, 所述防水耐脏的鞋底包括大底、防水膜层(材质为tpu)、中底(材质为发泡 pu),所述防水膜层紧贴大底,并包覆于所述中底的下半部分形成tpu防水 膜内包覆发泡pu层102,所述下半部分为中底靠近大底的区域,所述防水膜 层为tpu。所述防水膜层紧贴大底,并填充了镂空橡胶大底的镂空处。在不 同的具体实施方式中,大底还可以为加工成具有雕花效果、各种图案效果的 平整或凹凸状的密闭结构。并且,在另一些不同的具体实施方式中,大底的 材质还可以是pu或tpu中的一种。所述防水膜层用到的tpu防水膜厚度为 0.05mm,颜色为棕色。

49.制备本实施例所述的防水耐脏的鞋的生产方法包括以下步骤:

50.将打磨清洗去杂质等预处理后的橡胶大底放置在制鞋机的模穴中,该模 穴预先涂覆了常见脱模剂。在不同的具体实施方式中所述大底材质还可以选 自pu或tpu中的一种;

51.将剪裁成适当尺寸的tpu防水膜用固定框固定放置在所述大底上部,所 述防水膜层用到的tpu防水膜厚度为0.05mm;

52.用发热灯管对所述防水膜进行加热,设置加热温度为140-150℃,加热时 间为3s;

53.施以适当负压(1-2个负大气压)使所述防水膜紧紧贴合在所述大底上。 得到与所述大底构造轮廓一致且与模穴相匹配的具有一定容置空间的大底凹 槽;

54.往所述防水膜上部与所述大底构造轮廓一致且与模穴相匹配的具有一定 容置空间的大底凹槽内注射入预设量的发泡pu浆料,得到中底;

55.借助于模具的闭合动作,设置在制鞋机上模具楦头的鞋面部分贴紧所述 中底;

56.冷却固化200s,脱模,得到所述防水耐脏的鞋的初品。该初品从上至下 可以描述为鞋面、发泡pu层101、tpu防水膜内包覆发泡pu层102(tpu 膜显露在外,发泡pu被包覆在内)以及tpu防水膜包覆大底层103。在所 述包覆防水膜的发泡pu一体化中底与鞋面相连接的地方形成一圈毛边,修剪 tpu防水膜毛边,修剪一只鞋毛边的时间约为30s,得到所述防水耐脏的鞋。

57.实施例4

58.与实施例3的不同之处在于,防水膜层用到的tpu防水膜厚度为0.2mm, 颜色为蓝色炫彩。

59.实施例5

60.与实施例3的不同之处在于,防水膜层用到的tpu防水膜厚度为0.5mm, 颜色为黄色。

61.实施例6

62.与实施例3的不同之处在于,防水膜层用到的tpu防水膜厚度为0.3mm, 颜色为过渡紫色。

63.实施例7

64.与实施例3的不同之处在于,防水膜层用到的tpu防水膜厚度为0.55mm, 颜色为黄色。

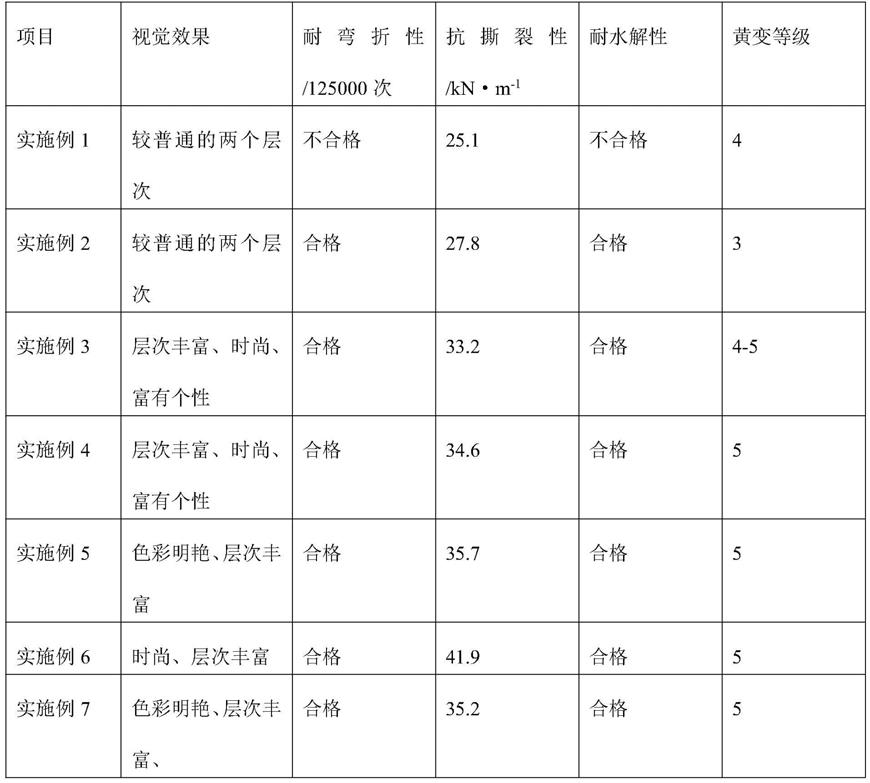

65.对实施例1-7制备得到的鞋子分别进行视觉效果方面的消费意向调查、耐 弯折性、抗撕裂性、耐水解性、止滑静摩擦系数及黄变等级测试,测试方法 如下:

66.耐弯折性的测试方法为:将待测防水耐脏的鞋底样品放置于gotech弯 折仪上,在常温下将其弯折至45

°

,每分钟100次,连续弯折125000次,鞋 底不破损为合格。

67.抗撕裂性测试采用gotech拉力测试仪进行测试,将待测防水耐脏的鞋 底裁切成宽度1cm、长15cm的长条,以25n/cm2的拉力以150mm/min的速 度进行拉力测试,记录拉至断裂时的拉力。

68.耐水解性采用gotech水解仪进行测试,将待测防水耐脏的鞋底切成宽 度1cm、长15cm的长条放置于水解仪中,测试条件为温度60度、湿度95%, 测试时间为连续进行7天,结果不开胶不透色为合格。

69.黄变等级采用gotech 7035eua耐黄变试验箱进行测试。具体测试方 法为:

70.1.将待测防水耐脏的鞋底裁切成宽度1cm、长15cm的长条,将其放置于 试样箱内,用遮光片盖住试样首尾两端各20mm处;

71.2.开启试验箱门,将试样置放在直径为75mm和300mm两个同心圆之间 的转盘区域内,试样的被照射面朝向光源;

72.3.使用直钢尺量测灯泡底缘与试样表面的高度,旋松转盘下的固定钮,再 移动转盘使试样表面与灯泡底缘平行且保持约250

±

2mm的距离,并锁紧固 定钮。然后依据灰色卡对结果进行判定。

73.测试结果如表一所示:

74.表一含有实施例1-7鞋底的鞋子性能测试结果

[0075][0076]

从表一的数据对比分析可以看出,采用现有技术制造的鞋底在视觉效果 上都只能呈现两个色彩、两个层次和两种纹路的视觉效果。实施例1在耐弯 折性能方面没有通过125000次的测试,耐水解性能测试结果也为不合格。整 体上,传统技术中国tpu膜完全包覆再将中大底冷粘的技术使得鞋底的抗撕 裂性能方面的表现平平,而本发明技术方案的鞋底抗撕裂性能得到了明显改 进。

[0077]

需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非 因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所 述实施例进行的变更和修改,或利用本发明说明书及附图内容所作的等效结 构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领 域,均包括在本发明的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。