一种含三n中心的二胺化合物及其制备方法和应用、聚酰胺及其制备和应用

技术领域

1.本发明涉及光电材料技术领域,尤其涉及一种含三n中心的二胺化合物及其制备方法和应用、聚酰胺及其制备和应用。

背景技术:

2.电控荧光是指在外加电场的作用下,材料的荧光发生可逆的开关或变色的现象。电致变色材料是指在外加电场的作用下,其光学性质(吸收、透过和反射)发生稳定可逆的变化,宏观表现则为颜色和透明度的变化。荧光信号一般在暗背景下检测,具有噪声小、灵敏度高和检测限低的特点,与电化学结合起来,在传感器、监测电极表面反应和新型荧光显示器等方面具有极大的发展前景。与研究成熟并已商品化的电致变色材料相比,电控荧光材料依然停留在实验室研究阶段,开发具有高稳定性的电控荧光材料是实现其广泛应用的关键。

3.聚酰胺本身具有良好的热性能,但刚性结构带来的溶解性差等缺点限制了其广泛使用。在聚合物结构中引入三维扭曲的三苯胺基团,不仅能有效地提高其溶解性,而且能使聚合物具有光电性能。然而单个三苯胺荧光较弱,故构筑三苯胺与荧光团的联结结构可以显著增强聚合物的荧光强度。另外,对苯二胺结构相比于单三苯胺结构由于更能稳定单阳离子自由基故研究更为广泛。然而,目前所公开的含有对苯二胺结构的聚合物中,形成单阳离子自由基的氧化电位仍然较高,且其双阳离子不稳定,使其在高电压下电活性较差,不利于电化学稳定性,并且单三苯胺和对苯二胺都只能实现两重或三重颜色变化,不利于多色光电材料的开发利用。

技术实现要素:

4.本发明的目的在于提供一种含三n中心的二胺化合物及其制备方法和应用、聚酰胺及其制备和应用,所述含三n中心的二胺化合物制备的聚合物具有多重电致变色行为、良好的电化学稳定性和良好的溶解性。

5.本发明提供了一种含三n中心的二胺化合物,所述二胺化合物含有三个n原子电活性中心和高效荧光团r,其中,三个n原子不仅能赋予由该二胺化合物所制备的聚合物多重电致变色行为,且三个n原子与苯环构筑成的双对苯二胺结构还能有效稳定阳离子自由基,n,n

‑

二甲基不仅是第三个n原子中心提供者,还具有强烈的给电子效应,作为强给电子基团更能有效降低聚合物的氧化电位,同时稳定单阳离子和双阳离子自由基,从而使聚合物具有良好的电化学稳定性。同时,高效荧光团与螺旋桨型三苯胺构筑的协同作用能使聚合物具有高荧光对比度,同时双对苯二胺和荧光团的合理匹配连接成不对称大支链侧基结构,改善聚合物的堆砌模式,使得聚合物在保持自身固有热稳性的同时还具有良好的溶解性。

附图说明

6.图1为实施例2所制备的二胺化合物的氢核磁谱图;

7.图2为实施例2制备的所有单体的氢核磁谱图;

8.图3为实施例2所制备的二胺化合物的红外谱图;

9.图4为实施例1所制备的二胺化合物的红外谱图;

10.图5为实施例3所制备的二胺化合物的红外谱图;

11.图6为应用例1所制备的聚酰胺的红外谱图;

12.图7为应用例1所制备聚酰胺的tga曲线;

13.图8为应用例1所制备聚酰胺的循环伏安曲线;

14.图9为应用例1所制备聚酰胺在第一重氧化还原态下的稳定性曲线图;

15.图10为应用例1所制备聚酰胺在第两重氧化还原态下的稳定性曲线图;

16.图11为应用例1所制备聚酰胺的光谱电化学曲线图;

17.图12为应用例1所制备聚酰胺的电控荧光谱图;

18.图13为应用例1所制备聚酰胺薄膜的电控荧光稳定性谱图;

19.图14为应用例2~6所制备聚酰胺的电控荧光谱图。

具体实施方式

20.本发明提供了一种含三n中心的二胺化合物,具有式i所示结构:

[0021][0022]

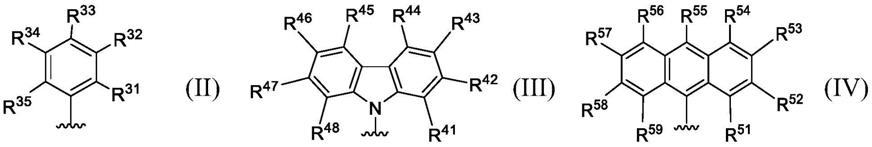

式i中,r为式i中,r为

[0023]

本发明提供了上述技术方案所述含三n中心的二胺化合物的制备方法,包括以下步骤:

[0024]

将对卤素硝基苯、n,n

‑

二甲基对苯二胺、碱性催化剂和第一极性溶剂混合,进行第一取代反应,得到式ii所示结构的二苯胺衍生物;

[0025]

将所述二苯胺衍生物、溴代荧光团化合物、铜催化剂、助催化剂、相转移催化剂和第二极性溶剂混合,进行偶联反应,得到式iii所示结构的单硝基化合物;

[0026]

将所述单硝基化合物、钯碳催化剂、水合肼和第一混合溶剂混合,进行第一还原反应,得到式iv所示结构的单氨基化合物;

[0027]

将所述单氨基化合物、对卤素硝基苯、强碱性催化剂和良溶剂混合,进行第二取代反应,得到式v所示结构的二硝基单体;

[0028]

将所述二硝基单体、钯碳催化剂和水合肼和第二混合溶剂混合,进行第二还原反应,得到式i所示结构的二胺化合物;

[0029][0030]

所述溴代荧光团化合物的结构式为br

‑

r,r为r,r为

[0031]

在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

[0032]

本发明将对卤素硝基苯、n,n

‑

二甲基对苯二胺、碱性催化剂和第一极性溶剂混合,进行第一取代反应,得到式ii所示结构的二苯胺衍生物。在本发明中,所述对卤素硝基苯优选包括对氟硝基苯、对氯硝基苯或对碘硝基苯;所述碱性催化剂优选包括三乙胺或三丙胺;所述对卤素硝基苯、n,n

‑

二甲基对苯二胺和碱性催化剂的摩尔比优选为1:(1.0~2.0):(1.0~2.0)。

[0033]

在本发明中,所述第一极性溶剂优选包括dmso、dmf、dmac或thf。本发明对所述对卤素硝基苯、n,n

‑

二甲基对苯二胺、碱性催化剂和第一极性溶剂混合的过程没有特殊的限定,按照本领域熟知的过程能够将物料混合均匀即可。在本发明中,所述混合所得反应体系的固含量优选为20~35wt%。

[0034]

在本发明中,所述第一取代反应优选在氮气气氛下进行;所述取代反应的温度优选为80~100℃,更优选为85~90℃,时间优选为12~48h,更优选为20~36h;在所述取代反应过程中,n,n二甲基对苯二胺上的

‑

nh2基团的活泼氢与对卤素硝基苯上的卤素原子发生亲核取代,脱去卤素原子和氢原子生成式ⅱ所示二苯胺衍生物。

[0035]

完成所述取代反应后,本发明优选将所得产物体系出料于冰水中,干燥后,将所得粗料用体积比为4:1的乙醇和dmf混合液进行重结晶,得到式ii所示结构的二苯胺衍生物;本发明对所述出料和干燥的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0036]

在本发明中,所述式ii所示结构的二苯胺衍生物的结构式为:

[0037][0038]

得到式ii所示结构的二苯胺衍生物后,本发明将所述二苯胺衍生物、溴代荧光团化合物、铜催化剂、助催化剂、相转移催化剂和第二极性溶剂混合,进行偶联反应,得到式iii所示结构的单硝基化合物。在本发明中,所述铜催化剂优选包括铜粉或碘化亚铜;所述助催化剂优选包括碳酸钾、碳酸钠、碳酸铯、氟化铯、氢氧化钠、氢氧化钾、氢化钾或氢化钠;所述相转移催化剂优选包括18

‑

冠醚

‑

6、15

‑

冠醚

‑

5、二苯并18

‑

冠醚

‑

6、苯并18

‑

冠醚

‑

6或苯并15

‑

冠醚

‑

5;所述溴代荧光团化合物的结构式为br

‑

r,其中,r与上述式i结构的二胺化合物相同,在此不再赘述。

[0039]

在本发明中,所述溴代荧光团化合物、二苯胺衍生物、铜催化剂、助催化剂和相转移催化剂的摩尔比优选为1:(1~1.3):(4~8):(4~8):(0.5~1),更优选为1:(1.1~1.2):(4~6):(4~5):(0.6~0.8)。

[0040]

在本发明中,所述第二极性溶剂优选包括邻二氯苯、1,2,4

‑

三氯苯、二氯甲苯或苯甲醚;所述二苯胺衍生物、溴代荧光团化合物、铜催化剂、助催化剂、相转移催化剂和第二极性溶剂混合所得体系的固含量优选为30~45wt%,更优选为36~40wt%。本发明对所述二苯胺衍生物、溴代荧光团化合物、铜催化剂、助催化剂、相转移催化剂和第二极性溶剂混合的过程没有特殊的限定,按照本领域熟知的过程能够将物料混合均匀即可。

[0041]

在本发明中,所述偶联反应优选在氮气气氛下进行;所述偶联反应的温度优选为160~180℃,更优选为165~175℃;时间优选为16~30h,更优选为18~24h。在所述偶联反应过程中,二苯胺衍生物中

‑

nh键上的活泼氢与溴代荧光团上的溴原子进行反应,脱氢脱溴偶联形成式ⅲ所示的单硝基化合物。

[0042]

完成所述偶联反应后,本发明优选将所得产物体系趁热过滤,将所得滤液减压蒸馏除去二氯甲苯溶液,将所得固体粗料用体积比为2.5~3:1的二氯甲烷/石油醚展开剂进行柱层析提纯,得到式iii所示结构的单硝基化合物;本发明对所述过滤、减压蒸馏的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0043]

在本发明中,所述式iii所示结构的单硝基化合物为:

[0044]

[0045]

得到式iii所示结构的单硝基化合物后,本发明将所述单硝基化合物、钯碳催化剂、水合肼和第一混合溶剂混合,进行第一还原反应,得到式iv所示结构的单氨基化合物。在本发明中,所述单硝基化合物和钯碳催化剂的质量比优选为1:(0.15~0.35),更优选为1:(0.2~0.3);所述单硝基化合物与水合肼的摩尔比优选为1:(6~20),更优选为1:(8~15);所述第一混合溶剂优选包括良溶剂和不良溶剂,所述良溶剂优选包括二氧六环、四氢呋喃或三氯甲烷;所述不良溶剂优选包括甲醇、乙醇或异丙醇;所述不良溶剂和良溶剂的体积比优选为1:(0.5~5),更优选为1:(1~3)。在本发明中,所述单硝基化合物和第一混合溶剂混合所得体系的固含量优选为8~20wt%,更优选为10~15wt%。本发明对所述混合的过程没有特殊的限定,按照本领域熟知的过程能够将物料混合均匀即可。

[0046]

在本发明中,所述第一还原反应优选在氮气氛围下进行;所述第一还原反应的温度优选为90~100℃;时间优选为6~15h。

[0047]

在所述第一还原反应过程中,单硝基化合物中的

‑

no2基团在pd/c催化下被水合肼还原成

‑

nh2基团,单硝基化合物还原为式iv所示单氨基化合物。

[0048]

完成所述第一还原反应后,本发明优选将所得产物体系趁热过滤除去钯碳催化剂,将所得滤液浓缩至原体积的1/5,析出得到式iv所示结构的单氨基化合物。本发明对所述过滤和浓缩的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0049]

在本发明中,所述式iv所示结构的单氨基化合物为:

[0050][0051]

得到式iv所示结构的单氨基化合物后,本发明将所述单氨基化合物、对卤素硝基苯、强碱性催化剂和良溶剂混合,进行第二取代反应,得到式v所示结构的二硝基单体。在本发明中,所述对卤素硝基苯优选包括对氟硝基苯、对碘硝基苯或对氯硝基苯;所述强碱性催化剂优选包括氟化铯、溴化铯或碘化铯;所述单氨基化合物、对卤素硝基苯和强碱性催化剂的摩尔比优选为1:(2.0~2.4):(2.0~2.4),更优选为1:(2.1~2.2):(2.1~2.2)。

[0052]

在本发明中,所述良溶剂优选包括dmso、dmf或dmac;所述单氨基化合物、对卤素硝基苯、强碱性催化剂和良溶剂混合所得体系的总固含量优选为20~35wt%,更优选为23~28wt%。

[0053]

在本发明中,所述第二取代反应优选在氮气氛围下进行;所述第二取代反应的温度优选为120~140℃,更优选为135~145℃,时间优选为12~30h,更优选为18~22h。在所述第二取代反应过程中,单氨基化合物中

‑

nh2基团的活泼氢与对卤素硝基苯上的卤素原子发生亲核取代脱去氢原子和卤素原子,生成式v所示二硝基单体。

[0054]

完成所述第二取代反应后,本发明优选将所得料液冷却至室温,出料于蒸馏水中,将所得粗料以体积比为4:1的二氯甲烷/石油醚混合液为展开剂进行柱层析提纯,得到式v所示结构的二硝基单体。

[0055]

在本发明中,所述式v所示结构的二硝基单体为

[0056][0057]

得到式v所示结构的二硝基单体后,本发明将所述二硝基单体、钯碳催化剂和水合肼和第二混合溶剂混合,进行第二还原反应,得到式i所示结构的二胺化合物。在本发明中,所述二硝基单体和钯碳催化剂的质量比优选为1:(0.1~0.4),更优选为1:(0.2~0.25);所述二硝基单体与水合肼的摩尔比为1:(10~45),更优选为1:(15~44)。

[0058]

在本发明中,所述第二混合溶剂优选包括良溶剂和不良溶剂,所述良溶剂优选包括二氧六环、四氢呋喃或三氯甲烷;所述不良溶剂优选包括甲醇、乙醇或异丙醇;所述不良溶剂和良溶剂的体积比优选为1:(2~8),更优选为1:(3~6)。在本发明中,所述二硝基单体和第二混合溶剂混合所得体系的固含量优选为5~30wt%,更优选为8~20wt%。本发明对所述混合的过程没有特殊的限定,按照本领域熟知的过程能够将物料混合均匀即可。

[0059]

在本发明中,所述第二还原反应优选在氮气氛围下进行;所述第二还原反应的温度优选为90~105℃;时间优选为10~25h。

[0060]

在所述第二还原反应过程中,二硝基化合物中的

‑

no2基团在pd/c催化下被水合肼还原成

‑

nh2基团,二硝基化合物还原成为式ⅰ所示二胺化合物。

[0061]

完成所述第二还原反应后,本发明优选将所得产物体系趁热过滤除去钯碳催化剂,将所得滤液浓缩至原体积的1/4,析出得到式i所示结构的二胺化合物。本发明对所述过滤和浓缩的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0062]

在本发明中,所述式i所示结构的二胺化合物的制备反应式为:

[0063][0064]

本发明提供了上述技术方案所述含三n中心的二胺化合物或上述技术方案所述制备方法制备得到的含三n中心的二胺化合物在制备聚酰胺中的应用。本发明对将所述含三n中心的二胺化合物用于制备聚酰胺的过程没有特殊的限定,按照本领域熟知的过程制备即可。

[0065]

本发明提供了一种聚酰胺,具有式vi所示结构:

[0066][0067]

式vi中,n=80~200且n为整数,ar为式vi中,n=80~200且n为整数,ar为

[0068]

r为r为

[0069]

在本发明中,所述聚酰胺的结构式优选为:

[0070][0071]

本发明提供了上述技术方案所述聚酰胺的制备方法,包括以下步骤:

[0072]

将上述方案所述含三n中心的二胺化合物、二酸、助溶剂、缩合剂、催化剂和反应溶剂混合,进行缩聚反应,得到聚酰胺;所述二酸为对苯二甲酸、1,4环己烷二羧酸、4,4'

‑

联苯二甲酸、4,4'

‑

三氟甲基二苯甲酸或4,4'

‑

磺酸基二苯甲酸。

[0073]

在本发明中,所述二酸的结构式为hooc

‑

ar

‑

cooh,所述ar与上述聚酰胺结构中的ar相同,在此不再赘述。

[0074]

在本发明中,所述助溶剂优选为氯化钙、氯化镁、碘化钙或氟化镁,所述缩合剂优选为亚磷酸三苯酯和吡啶类化合物;所述吡啶类化合物优选为吡啶、哌啶或2

‑

甲基吡啶,所述催化剂和反应溶剂优选为n

‑

甲基吡咯烷酮;所述二胺化合物与二酸的摩尔比优选为1:(0.9~1.1),所述二胺化合物、助溶剂、亚磷酸三苯酯和吡啶类化合物的用量比优选为

1mmol:(0.12~0.18)g:(0.8~1.2)ml:(0.4~0.6)ml;所述二胺化合物、二酸、助溶剂、缩合剂、催化剂和反应溶剂混合所得反应体系的固含量优选为18~35wt%,更优选为23~28wt%。本发明对所述二胺化合物、二酸、助溶剂、缩合剂、催化剂和反应溶剂混合的过程没有特殊的限定,按照本领域熟知的过程混合即可。

[0075]

在本发明中,所述缩聚反应优选在氮气气氛下进行,所述缩聚反应的温度优选为105~120℃,反应时间优选为2.5~4h,更优选为3~3.5h。

[0076]

在本发明中,所述缩聚反应的反应式为:

[0077][0078]

完成所述缩聚反应后,本发明优选将所得物料冷却出料于乙醇中,将所得纤维状产物依次用乙醇和水回流洗料3次,真空干燥后,得到聚酰胺;所述真空干燥的温度优选为100~120℃,干燥时间优选为6~8h;本发明对其他过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0079]

本发明提供了上述技术方案所述聚酰胺或上述技术方案所述制备方法制备得到的聚酰胺在光电材料中的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。

[0080]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0081]

实施例1

[0082]4‑

n,n

‑

二甲基

‑

4'硝基二苯胺的制备:

[0083]

在氮气保护下,将27.2g(200mmol)n,n

‑

二甲基对苯二胺、25.4g(180mmol)对氟硝基苯和18.2g(180mmol)三乙胺加入500ml三口瓶中,加入200ml dmso,混合体系的固含量为24.3wt%,于85℃反应20小时,出料于冰水中,烘干得到暗红色的固体粗料,将粗料用体积比为4:1的乙醇和dmf混合液重结晶,得到紫色晶体42g,产率为91%,结构式为:

[0084][0085]

氮气保护下,将14.9g(58.0mmol)所述4

‑

n,n

‑

二甲基

‑

4'硝基二苯胺、10.0g(48.3mmol)2

‑

溴萘、46.0g(241.5mmol)的碘化亚铜、69.2g(193.2mmol)碳酸铯和12.2g

(33.8mmol)二苯并18

‑

冠醚

‑

6加于500ml三口瓶中,加入227ml二氯甲苯,混合体系的固含量为35wt%,于165℃条件下反应18h,趁热过滤得到滤液,减压蒸馏除去二氯甲苯溶液,将固体粗料用体积比为3:1的二氯甲烷/石油醚展开剂进行柱层析提纯,得到11.3g红色的单硝基化合物:4

‑

硝基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

萘,产率为61.2%,结构式为:

[0086]

氮气保护下,在250ml三口瓶中将10.0g(26.1mmol)上述制备的4

‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

萘溶解在40ml乙醇和50ml二氧六环的混合溶剂中,此时体系的固含量为10.8wt%,加热至回流,然后加入2.5g钯碳,并缓慢滴加15.3g 85%的水合肼,于回流状态下95℃反应8h,趁热过滤除去钯碳,滤液浓缩至原体积的1/5,析出6.6g黄绿色的单氨基化合物4

‑

氨基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

萘,产率为72%。结构如下:

[0087][0088]

氮气保护下,在250ml三口瓶中将5.6g(15.8mmol)单氨基化合物4

‑

氨基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

萘、8.7g(34.8mmol)对碘硝基苯和7.4g(34.8mmol)溴化铯混合,加入70.0mldmac,混合体系的固含量为25wt%,于130℃反应18小时,反应液冷却至室温,出料于蒸馏水中得枣红色粗料,以体积比为4:1的二氯甲烷/石油醚混合液为展开剂对粗料进行柱层析提纯,得到4.5g红色二硝基单体:n,n

‑

双(4

‑

硝基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

萘

‑

1,4

‑

对苯二胺,产率为48%,结构如下:

[0089][0090]

氮气保护下,在250ml三口瓶中将上述制备的3.0g(5.0mmol)二硝基单体n,n

‑

双(4

‑

硝基苯基)

‑‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

萘

‑

1,4

‑

对苯二胺溶解在35ml四氢呋喃和8ml甲醇的混合溶液中,此时混合体系固含量为8wt%,加热至回流,加入0.80g钯碳和10.0g 85%水合肼,回流状态下99℃反应20h,趁热抽滤除去钯碳,滤液浓缩至原体积的1/4,析出1.6g浅绿色的二胺化合物:n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

萘

‑

1,4

‑

对苯二胺,产率为59.0%,结构式如下:

[0091][0092]

实施例2

[0093]

氮气保护下,将10.4g(40.5mmol)实施例1制备的4

‑

n,n

‑

二甲基

‑

4'硝基二苯胺、8.0g(33.7mmol)2

‑

溴

‑

6甲氧基萘、10.7g(168.5mmol)的铜粉、18.6g(134.8mmol)的碳酸钾和5.3g(20.2mmol)18

‑

冠醚

‑

6加于250ml三口瓶中,加入75.0ml二氯甲苯,混合体系的固含量为36wt%,于175℃条件下反应20h,趁热过滤得到滤液,减压蒸馏除去二氯甲苯溶液,将固体粗料用体积比为2.5:1的二氯甲烷/石油醚展开剂进行柱层析提纯,得到9.3g红色的单硝基化合物4

‑

硝基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘,产率为56.0%,结构如下:

[0094][0095]

氮气保护下,在250ml三口瓶中将8.0g(19.3mmol)上述制备的4

‑

硝基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘溶解在20ml乙醇和50ml二氧六环的混合溶剂中,此时混合体系固含量为10.4wt%,加热至回流,然后加入2.2g钯碳,并缓慢滴加11.4g 85%的水合肼,于回流状态下92℃反应10h,趁热过滤除去钯碳,滤液浓缩至原体积的1/5,析出6.1g黄绿色的单氨基化合物:4

‑

氨基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

溴

‑

6甲氧基萘,产率为82%,结构如下:

[0096][0097]

氮气保护下,在250ml三口瓶中将6.0g(15.6mmol)单氨基化合物4

‑

氨基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

溴

‑

6甲氧基萘,4.8g(34.3mmol)对氟硝基苯,5.2g(34.3mmol)氟化铯混合,加入44.0ml dmso,混合体系的固含量为24.8wt%,于135℃反应19h,反应液冷却至室温,出料于蒸馏水中得红色粗料,以体积比为4:1的二氯甲烷/石油醚混合液为展开剂对粗料进行柱层析提纯,得到3.7g红色的二硝基单体n,n

‑

双(4

‑

硝基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘

‑

1,4

‑

对苯二胺,产率为42%,结构如下:

[0098][0099]

氮气保护下,在250ml三口瓶中将上述制备的3.0g(4.8mmol)二硝基单体n,n

‑

双(4

‑

硝基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘

‑

1,4

‑

对苯二胺溶解在15ml二氧六环和5ml乙醇的混合溶液中,此时体系固含量为13.5wt%,加热至回流,加入0.77g钯碳和11.3g 85%水合肼,于100℃回流状态下反应24h,趁热抽滤除去钯碳,滤液浓缩至原体积的1/4,析出2.2g浅绿色的二胺化合物:n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘

‑

1,4

‑

对苯二胺,产率为81.0%,结构式如下:

[0100][0101]

实施例3

[0102]

氮气保护下,将12.0g(46.6mmol)实施例1制备的4

‑

n,n

‑

二甲基

‑

4'硝基二苯胺、10.0g(38.9mmol)2

‑

溴蒽、11.6g(182.5mmol)的碘化亚铜、16.5g(155.6mmol)的碳酸钠和7.3g(27.2mmol)苯并15

‑

冠醚

‑

5加于250ml三口瓶中,加入92ml苯甲醚,混合体系的固含量为40.0wt%,于170℃条件下反应24h,趁热过滤得到滤液,减压蒸馏除去苯甲醚溶液,将固体粗料用体积比为3:1的二氯甲烷/石油醚展开剂进行柱层析提纯,得到9.3g红色的单硝基化合物:4

‑

硝基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

蒽,产率为55.2%,结构如下:

[0103][0104]

氮气保护下,在250ml三口瓶中将8.0g(18.5mmol)上述制备的单硝基化合物4

‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

蒽溶解在20ml异丙醇和50ml四氢呋喃的混合溶剂中,此时混合体系固含量为13.3wt%,加热至回流,然后加入1.9g钯碳,并缓慢滴加13.0g 85%的水合肼,于94℃回流状态下反应6h,趁热过滤除去钯碳,滤液浓缩至原体积的1/5,析出4.6g黄绿色的单氨基化合物:4

‑

氨基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

蒽,产率为62%,结构如下:

[0105]

氮气保护下,在250ml三口瓶中将4.2g(10.4mmol)单氨基化合物4

‑

氨基苯基

‑4‑

n,n二甲基苯基

‑2‑

氨基

‑2‑

蒽,3.6g(22.9mmol)对氯硝基苯,5.9g(22.9mmol)碘化铯混合,加入37ml dmf,混合体系的固含量为28wt%,于135℃反应22小时,反应液冷却至室温,出料于蒸馏水中得枣红色粗料,以体积比为4:1的二氯甲烷/石油醚混合液为展开剂对粗料进行柱层析提纯,得到4.6g红色的二硝基单体n,n

‑

双(4

‑

硝基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

蒽

‑

1,4

‑

对苯二胺,产率为68%,结构如下:

[0106][0107]

氮气保护下,在250ml三口瓶中将上述制备的4.0g(6.2mmol)二硝基单体n,n

‑

双(4

‑

硝基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

蒽

‑

1,4

‑

对苯二胺溶解在25ml三氯甲烷和5ml甲醇的混合溶液中,此时混合体系固含量为9.1wt%,加热至回流,加入1.0g钯碳和16.0g 85%水合肼,于102℃回流状态下反应24h,趁热抽滤除去钯碳,滤液浓缩至原体积的1/4,析出2.4g浅橙色的二胺化合物:n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

蒽

‑

1,4

‑

对苯二胺,产率为66.1%,结构式如下:

[0108][0109]

应用例1

[0110]

将实施例2所制备的二胺单体n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘

‑

1,4

‑

对苯二胺与1,4环己烷二羧酸进行聚合,制备半芳香聚酰胺,其具体步骤如下:在氮气保护下,向配备有磁力搅拌和冷凝装置的50ml三口瓶中加入1.1314g(2mmol)n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘

‑

1,4

‑

对苯二胺,0.3444g(2mmol)环己烷二羧酸,2ml亚磷酸三苯酯,1ml吡啶,0.30g氯化钙,5.1mln

‑

甲基吡咯烷酮,所得反应体系的固含量为25.0wt%,在110℃反应3.5h,冷却

出料于乙醇中,将所得纤维状产物依次用乙醇和水回流洗料3次,在100℃条件下真空干燥6小时,得到纤维状浅绿色产物0.97g,结构式如下:

[0111][0112]

应用例2

[0113]

将实施例2所制备的二胺化合物n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘

‑

1,4

‑

对苯二胺与1,4对苯二甲酸进行聚合,制备全芳香聚酰胺,其具体步骤如下:在氮气保护下,向配备有磁力搅拌和冷凝装置的50ml三口瓶中加入0.5657g(1mmol)n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘

‑

1,4

‑

对苯二胺,0.1722g(1mmol)对苯二甲酸,1ml亚磷酸三苯酯,0.5ml吡啶,0.15g氯化钙,2.7mln

‑

甲基吡咯烷酮,所得反应体系的固含量为24wt%,将所得纤维状产物依次用乙醇和水回流洗料3次,在115℃反应3.0h,冷却出料于乙醇中,在100℃条件下真空干燥8小时,得到纤维状浅绿色产物0.43g,结构式如下:

[0114]

应用例3

[0115]

实施例2所制备的二胺单体n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

萘

‑

1,4

‑

对苯二胺与4,4'

‑

联苯二甲酸缩聚制备聚酰胺:将实施例2所制备的二胺单体n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

萘

‑

1,4

‑

对苯二胺

‑

在氮气保护下,向配备有磁力搅拌和冷凝装置的50ml三口瓶中加入0.5357g(1mmol)n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

萘

‑

1,4

‑

对苯二胺,0.2422g(1mmol)4,4'

‑

联苯二甲酸,1.2ml亚磷酸三苯酯,0.6ml哌啶,0.18g氯化镁,2.7mln

‑

甲基吡咯烷酮,所得反应体系的固含量为23wt%,在115℃反应3.0h,冷却出料于乙醇中,将所得纤维状产物依次用乙醇和水回流洗料3次,在100℃条件下真空干燥7小时,得到纤维状绿色产物0.47g,结构式如下:

[0116][0117]

应用例4

[0118]

实施例1所制备的二胺单体n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

萘

‑

1,4

‑

对苯二胺与4,4'

‑

三氟甲基二苯甲酸缩聚制备聚酰胺。将实施例1所制备的二胺单体n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

萘

‑

1,4

‑

对苯二胺

‑

在氮气保护下,向配备有磁力搅拌和冷凝装置的50ml三口瓶中加入0.5357g(1mmol)n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

萘

‑

1,4

‑

对苯二胺,0.3923g(1mmol)4,4'

‑

三氟甲基二苯甲酸,0.9ml亚磷酸三苯酯,0.6ml 2

‑

甲基吡啶,0.18g氯化钾,3.3mln

‑

甲基吡咯烷酮,所得反应体系的固含量为24wt%,在120℃反应3.0h,冷却出料于甲醇中,将所得纤维状产物依次用乙醇和水回流洗料3次,在110℃条件下真空干燥6小时,得到纤维状绿色产物0.50g,结构式如下:

[0119][0120]

应用例5

[0121]

实施例3所制备的二胺单体n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

蒽

‑

1,4

‑

对苯二胺与4,4'

‑

磺酸基二苯甲酸缩聚制备聚酰胺。将实施例3所制备的二胺单体n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

蒽

‑

1,4

‑

对苯二胺

‑

在氮气保护下,向配备有磁力搅拌和冷凝装置的50ml三口瓶中加入0.5858g(1mmol)n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

蒽

‑

1,4

‑

对苯二胺,0.3063g(1mmol)4,4'

‑

磺酸基基二苯甲酸,1.2ml亚磷酸三苯酯,0.4ml 2

‑

甲基吡啶,0.17g碘化钾,2.6mln

‑

甲基吡咯烷酮,所得反应体系的固含量为28wt%,在110℃反应3.0h,冷却出料于甲醇中,将所得纤维状产物依次用乙醇和水回流洗料3次,在100℃条件下真空干燥7小时,得到纤维状浅橙色产物0.52g,结构式如下:

[0122][0123]

应用例6

[0124]

实施例3所制备的二胺单体n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

蒽

‑

1,4

‑

对苯二胺与1,4环己烷二羧酸缩聚制备聚酰胺。将实施例3所制备的二胺单体n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

蒽

‑

1,4

‑

对苯二胺,在氮气保护下,向配备有磁力搅拌和冷凝装置的50ml三口瓶中加入0.5858g(1mmol)n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

蒽

‑

1,4

‑

对苯二胺,0.1722g(1mmol)1,4

‑

环己烷二羧酸,1.1ml亚磷酸三苯酯,0.5ml哌啶,0.17g氯化镁,2.7mln

‑

甲基吡咯烷酮,所得反应体系的固含量为25wt%,在110℃反应3.0h,冷却出料于甲醇中,将所得纤维状产物依次用乙醇和水回流洗料3次,在110℃条件下真空干燥8小时,得到纤维状浅橙色产物0.48g,结构式如下:

[0125][0126]

表征及性能测试

[0127]

1)图1为实施例2所制备的二胺化合物n,n

‑

双(4

‑

氨基苯基)

‑

n'

‑4‑

n”,n

”‑

二甲基苯基

‑

n'

‑2‑

氨基

‑2‑

溴

‑6‑

甲氧基萘

‑

1,4

‑

对苯二胺的氢核磁谱图。由图1可知,氢原子归属明确,一一对应,证明了二胺单体的成功制备。

[0128]

2)图2为实施例2制备的所有单体的氢核磁谱图;由a~d可知,氢原子位移和归属均明确,证明了所有单体的成功制备。

[0129]

3)图3为实施例2所制备的二胺n,

‑

二(4

‑

氨基苯基)

‑

n,

‑

二(9,9螺二芴基)

‑

1,4

‑

对苯二胺的红外谱图。图3中,3440cm

‑1、3358cm

‑1分别为

‑

nh

‑

键的反对称和对称伸缩振动,说明了二胺单体的结构正确性。

[0130]

4)图4为实施例1所制备的二胺化合物的红外谱图;图4中,3450cm

‑1、3361cm

‑1分别为

‑

nh

‑

键的反对称和对称伸缩振动,说明了二胺单体的结构正确性。

[0131]

5)图5为实施例3所制备的二胺化合物的红外谱图;图5中,3455cm

‑1、3369cm

‑1分别为

‑

nh

‑

键的反对称和对称伸缩振动,说明了二胺单体的结构正确性。

[0132]

6)图6为应用例1所制备的聚酰胺的红外谱图。图6中,3322cm

‑1、1675cm

‑1分别为

‑

nh

‑

和

‑

c=o键的特征吸收峰,说明了成功缩聚制备了目标聚酰胺。

[0133]

7)图7为应用例1所制备聚酰胺的tga曲线,测试方法为:氮气气氛下,使用热重分析仪(tga)ta2050进行表征测试,测试时升温速率为10℃min

‑1。由图7可知,90%的热失重温度为420℃,800℃时的残碳率大于50%,证明了所制备聚酰胺具有良好的热稳稳性。

[0134]

8)图8为应用例1所制备聚酰胺的循环伏安曲线,测试方法为:将应用例1制备的聚酰胺溶解于dmac中,使得聚酰胺溶液的浓度为3mg/ml,将所述聚酰胺溶液滴涂于ito玻璃板上,110℃烘干后,膜厚度为200微米到1纳米,将涂覆有聚合物溶液的ito玻璃作为工作电极,铂丝作为对电极,ag/agcl作为参比电极,以0.1mol/l的四丁基高氯酸氨的乙腈溶液作为电解质溶液;基于该三电极体系,在cyclicvoltammetry模式下对工作电极施加恒范围(0~1.5v)的电压,得到图8所示曲线。由图8可知,该聚酰胺薄膜有三对氧化还原峰,对应三个n原子三重得失电子行为,且前两重氧化电位均很低,证明了强给电子的n,n

‑

二甲基能够有效降低聚合物氧化电位。

[0135]

9)图9为应用例1所制备聚酰胺在第一重氧化还原态下的稳定性曲线,测试方法同8),施加电压范围为0~0.60v;由图9可知,在经过800圈循环后几乎无衰减,证明了该聚酰胺具有良好的电化学稳定性。

[0136]

10)图10为应用例1所制备聚酰胺在第两重氧化还原态下的稳定性曲线,测试方法同8),施加电压范围为0~1.00v;由图10可知,在经过500圈循环后衰减很小,证明了双对苯二胺结构能有效稳定聚合物的双阳离子自由基,使得聚合物具有良好的二重氧化还原态电化学稳定性。

[0137]

11)图11为应用例1所制备聚酰胺的光谱电化学曲线,测试方法为:将6)中的三电极体系置于紫外比色皿中,放置于紫外可见近红外分光光度计的光路中,基于上述8)中三电极体系进行测试;在amperometric i

‑

t curve模式下对工作电极施加不同的电压(0~1.30v),同时利用紫外可见近红外分光光度计监测薄膜在不同波长下的吸光度变化。由图11可知,施加电压改变(0v

‑

0.50v

‑

0.90v

‑

1.30v),吸收峰位置和强度改变,对应着三重失电子行为,伴随着无色(0v)

‑

浅绿色(0.50v)

‑

深绿色(0.90v)

‑

深蓝色(1.30v)的四重颜色变化,证明了三n原子的引入能使得聚合物具有多重电致变色行为。

[0138]

12)图12为应用例1所制备聚酰胺的电控荧光谱图,测试方法为:将上述8)中三电极体系搭建在荧光比色皿中,将荧光比色皿放置于荧光分光光度计中,在amperometric i

‑

t curve模式下对工作电极施加不同的电压(0~0.40v),同时用荧光分光光度计监测不同波长下的发射光谱的变化,得到图12所示曲线;由图12可知,随施加电压增加,聚合物薄膜在510nm处的最大发射峰强度逐渐减弱,荧光淬灭,并且在较低电压(0.40v)即可淬灭完全,证明了聚合物具有高效可逆的电控荧光行为。

[0139]

13)图13为应用例1所制备聚酰胺薄膜的电控荧光稳定性谱图,测试方法为:将上述三电极体系搭建在荧光比色皿中,将荧光比色皿放置于荧光分光光度计中,在chronoamperometry模式下对工作电极施加0

‑

0.50v之间的方波电压,同时用荧光分光光度计监测510nm波长处发射光谱随电压的变化。由图13可知,在经过2000s循环后聚合物荧光强度几乎无衰减,证明了双对苯二胺结构的存在稳定了聚合物的阳离子自由基,增强了聚合物的荧光稳定性。

[0140]

14)图14为应用例2~6所制备聚酰胺薄膜的电控荧光稳定性谱图,测试方法同上

述应用例1。其中,a~e分别为应用例2~6制备的聚酰胺的电控荧光稳定性谱图;由14图可知,应用例2~6制备的聚酰胺薄膜在经过2000s循环后聚合物荧光强度衰减均很小,证明了双对苯二胺结构的存在稳定了聚合物的阳离子自由基,增强了聚合物的荧光稳定性。

[0141]

15)对应用例1~6制备的聚酰胺进行溶解性测试,将10mg聚合物溶解在1ml不同溶剂中,使其浓度为10mg/ml,室温静置12h观察其溶解性,所得结果见表1。

[0142]

表1应用例1~6制备的聚酰胺在不同溶剂中的溶解性

[0143][0144]

注: 代表室温可全溶,

‑

代表微热可全溶。

[0145]

由表1可知,应用例1~6制备的聚酰胺在常见极性溶剂中溶解性均良好,证明了螺旋桨型三苯胺和高效荧光团的存在极大地提高了聚合物的溶解能力。

[0146]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。