1.本发明属于气门检测技术领域,特别涉及一种气门杆的通规检测装置及方法。

背景技术:

2.发动机气门的作用是专门负责向发动机内输入空气并排出燃烧后的废气,气门通常包括气门杆与气门头,气门杆的端部同轴设置1

‑

4个锁夹槽。气门加工完成后需要对气门杆与气门杆上的锁夹槽进行检测,如气门杆的外径是否符合要求、气门杆是否弯曲、锁夹槽的外形是否准确和锁夹槽是否漏加工等。现有技术中,通常由人工通过相应的检具进行,费时费力。

技术实现要素:

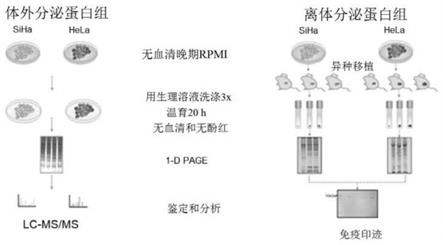

3.为了解决上述问题,本发明实施例提供了一种气门杆的通规检测装置及方法,套管检测机构可对气门的气门杆的弯曲度、气门杆的最大直径和气门头的锥度进行检测,卡板检测机构能对锁夹槽的外形和是否漏加工(需要设置1

‑

4个锁夹槽)进行检测,可实现全自动化检测。所述技术方案如下:一方面,本发明实施例提供了一种气门杆的通规检测装置,该装置包括机架1、机架1左侧的进料结构、机架右侧的出料结构和机架1中部的检测结构,所述检测结构包括套管检测机构2、套管检测机构2正下方的卡板检测机构3和卡板检测机构3相邻上方的检测定位气动夹钳4;所述进料结构能将气门5向下放入套管检测机构2,所述出料结构能将套管检测机构2上的气门5取出并输出;所述套管检测机构2包括竖向设于机架1上的固定套管21、固定套管21上部的定位套22及固定套管21内下部的检测套管23,所述检测套管23的内壁模拟气门导管的内壁且其与标准气门杆同轴设置,所述机架1上且位于固定套管21的正上方设置或不设置下压结构;所述进料结构不具有下压功能时,所述下压结构将套管检测机构2上的气门5向下顶压;在进料结构具有下压功能时,所述进料结构将套管检测机构2上的气门5向下顶压;向下顶压气门5的压力为3

‑

10n;所述卡板检测机构3包括机架1上的下固定座31、能在下固定座31上前后滑动的检测滑座32、检测滑座32上且沿左右向设置的检测卡板33、驱动检测滑座32前后运动的检测气缸34和检测卡板33上部且沿竖直方向设置的卡口35;所述卡口35用于检测气门杆下端的锁夹槽,其位于检测套管23的正下方,其与气门杆下端的纵截面的形状相同且其左右两侧与标准气门杆之间的间距为10

‑

20丝;所述检测定位气动夹钳4将气门杆夹紧并让气门杆的下端正对卡口35。

4.其中,本发明实施例中的检测套管23为与标准气门杆同轴设置的圆管,其长度与气门导管的长度相同,其内径与气门导管的内径相同,其内壁与标准气门杆之间的间距为5

‑

8丝。

5.其中,本发明实施例中的固定套管21为与标准气门杆同轴设置的圆管,所述定位套22为与标准气门杆同轴设置的塑料圆管;气门头的锥角的外侧悬挂在定位套22的顶部;所述气门杆能向下穿过定位套22,其上部的待检测部位于检测套管23中,其下端位于卡口

35的正前方或正后方;所述检测套管23可拆卸地设于固定套管21中,所述固定套管21下端设有将检测套管23锁紧在固定套管21中的锁紧螺母24,所述气门杆能向下穿过锁紧螺母24。

6.其中,本发明实施例中的进料结构包括沿左右向设置的进料输送机构61、能在机架1左侧左右向运动的进料滑座62和能在进料滑座62上上下运动的进料机构,所述进料滑座62位于进料输送机构61的上方;所述进料机构为进料气动夹钳64时,所述进料气动夹钳64沿前后向设置,所述进料输送机构61的右端的正上方设有能上下运动的升料吸盘63,所述机架1上设有下压结构,所述进料气动夹钳64能上下滑动地设于进料滑座62上且其与进料滑座62之间沿竖直方向设有第一进料升降气缸65;所述下压结构包括沿竖直方向设于套管检测机构2正上方的下压气缸及下压气缸的伸缩杆下端且水平设置的压板;所述下压气缸上设有行程检测机构,其能将气门杆的下端下压至检测卡板33处;所述升料吸盘63将进料输送机构61上的气门5吸住并向上输送;所述进料气动夹钳64夹住气门5并向右运动至套管检测机构2的正上方,再向下运动将气门5放入套管检测机构2中,所述压板向下运动将气门5向下顶压;所述进料机构为进料吸盘时,所述进料滑座62上沿竖直方向设有第二进料升降气缸,所述进料吸盘水平设置且其设于第二进料升降气缸的伸缩杆的下端;所述第二进料升降气缸上设有行程检测机构,其能将气门杆的下端下压至检测卡板33处。

7.优选地,本发明实施例中的进料输送机构61的右端下方设有对气门5进行定位的进料定位气动夹钳,所述进料定位气动夹钳沿左右向设于机架1上。

8.优选地,本发明实施例中的进料滑座62与进料机构之间设有能前后向与左右向调整的上微调结构。

9.优选地,本发明实施例中的机架1中部沿竖直方向设有竖向滑轨81,所述竖向滑轨81上滑动设有下滑座82,所述定位夹钳4沿前后向设于下滑座82的上部,所述下固定座31设于下滑座82的下部,所述下滑座82与机架1之间设有用于驱动下滑座82上下运动的手轮调整结构83。

10.优选地,本发明实施例中的下滑座82与下固定座31之间设有能左右向与竖向调整位置的下微调结构84。

11.优选地,本发明实施例中的机架1上沿左右向设有平移滑轨71;所述出料结构包括滑动设于平移滑轨71上的出料滑座72、出料滑座72上且能上下运动的出料吸盘73、机架1右侧且能上下运动的翻转气缸74、翻转气缸74上侧且沿左右向设置的出料气动夹钳75和机架1上且位于翻转气缸74右侧下方的出料机构76,所述进料滑座62滑动设于平移滑轨71上,所述进料滑座62与出料滑座72左右并排设置并固定在一起;所述进料机构位于进料输送机构61右端的正上方时,所述出料吸盘73位于套管检测机构2的正上方;所述进料机构位于套管检测机构2的正上方时,所述出料吸盘73位于出料气动夹钳75的正上方;所述出料吸盘73通过上下运动将套管检测机构2上的气门5取出,所述出料气动夹钳75夹紧气门杆并向右翻转180

°

让气门头朝下并位于出料机构76的正上方,所述翻转气缸74向下运动将气门5放于出料机构76上。

12.另一方面,本发明实施例还提供了一种气门杆的通规检测方法,该方法包括:(1)进料结构将气门5放入套管检测机构2,通过进料结构或下压结构将气门5下压,如果气门5能在规定的压力下向下穿过检测套管23且气门杆的下端至卡板检测机构3

处,则为合格,反之,则不合格。

13.(2)如果步骤(1)检测合格,检测卡板33向前或向后运动,如果检测卡板33能向前或向后越过气门杆的下端,则为合格,反之,则不合格。

14.(3)如果步骤(2)检测合格,出料结构将套管检测机构2中的气门5取出并输出;在步骤(1)和(2)中,如果检测不合格,报警灯9闪亮。

15.本发明实施例提供的技术方案具有如下有益效果:本发明实施例提供了一种气门杆的通规检测装置及方法,套管检测机构可对气门的气门杆的弯曲度、气门杆的最大直径和气门头的锥度进行检测,卡板检测机构能对锁夹槽的外形和是否漏加工进行检测,可自动化地实现进料、检测和出料,自动化程度高,提升生产效率,同时该装置还可以适应多种规格气门的检测。

附图说明

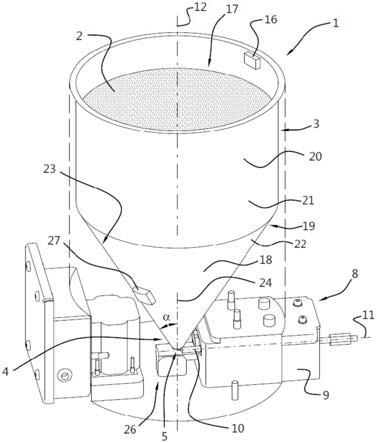

16.图1是本发明实施例提供的气门杆的通规检测装置的结构示意图;图2是本发明实施例提供的套管检测机构和卡板检测机构组合的结构示意图;图3是本发明实施例提供的套管检测机构和卡板检测机构组合的剖视图;图4是本发明实施例提供的套管检测机构和卡板检测机构组合的前视图;图5是本发明实施例提供的进料气动夹钳和出料吸盘组合的结构示意图;图6是本发明实施例提供的翻转气缸、出料气动夹钳和出料机构组合的结构示意图。

17.图中:1机架、2套管检测机构、3卡板检测机构、4检测定位气动夹钳、5气门、9报警灯;21固定套管、22定位套、23检测套管、24锁紧螺母;31下固定座、32检测滑座、33检测卡板、34检测气缸、35卡口;61进料输送机构、62进料滑座、63升料吸盘、64进料气动夹钳、65第一进料升降气缸;71平移滑轨、72出料滑座、73出料吸盘、74翻转气缸、75出料气动夹钳、76出料机构;81竖向滑轨、82下滑座、83手轮调整结构、84下微调结构。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

19.实施例1参见图1

‑

6,本发明实施例提供了一种气门杆的通规检测装置,该装置包括机架1、机架1左侧的进料结构、机架右侧的出料结构和机架1中部的检测结构等。其中,检测结构包括套管检测机构2、套管检测机构2正下方的卡板检测机构3和卡板检测机构3相邻上方的检测定位气动夹钳4等。进料结构能将气门5向下放入套管检测机构2,出料结构能将套管检测机构2上的气门5取出并输出。其中,套管检测机构2包括竖向设于机架1上的固定套管21、固定套管21上部的定位套22(用于引导气门5向下放入,并让气门杆的待检测部至检测套管

23,同时也能配合检测套管23和卡板检测机构3检测气门头的锥度(如果不符合要求,卡板检测机构3处无法检测))及固定套管21内下部的检测套管23等,检测套管23的内壁模拟气门导管(与待检测的气门5配合)的内壁且其与标准气门杆同轴设置,机架1上且位于固定套管21的正上方设置(如采用进料气动夹钳64进行进料时)或不设置(如采用进料吸盘时)下压结构。进料结构不具有下压功能时,下压结构将套管检测机构2上的气门5向下顶压(压力为3

‑

10n);在进料结构具有下压功能时,进料结构将套管检测机构2上的气门5向下顶压(压力为3

‑

10n);向下顶压气门5的压力为3

‑

10n,保证检测的进度和便于取出气门5。卡板检测机构3包括机架1上的下固定座31(其上沿前后向设有前后向滑轨)、能在下固定座31上前后滑动的检测滑座32(滑动设于前后向滑轨上)、检测滑座32上且沿左右向设置的检测卡板33(优选可拆卸地设于检测滑座32上以便于更换)、驱动检测滑座32前后运动的检测气缸34(沿前后向设于检测滑座32与下固定座31之间)和检测卡板33上部且沿竖直方向设置的卡口35(形状与气门杆的锁夹槽处的形状配合)等。其中,卡口35用于检测气门杆下端的锁夹槽,其位于检测套管23的正下方,其与气门杆下端的纵截面的形状相同且其左右两侧与标准气门杆之间的间距为10

‑

20丝。具体地,卡口35为竖向设置的矩形槽,其左右侧边上设有与锁夹槽配合的弧形凸起,其左右侧边以标准气门杆的轴线左右对称设置。卡口35上设置传感器或检测气缸34上设置传感器,气门杆与卡口35接触或检测气缸34(推力小于10n,其上可设置行程传感器)无法推动检测卡板33时为不合格。检测定位气动夹钳4将气门杆夹紧并让气门杆的下端正对卡口35;具体地,检测定位气动夹钳4上左右并排设有两个夹钳,两个夹钳相对侧设有与气门杆配合的弧形槽或角形槽,两个夹钳相对运动将气门杆夹紧实现定位。机架1的顶部设置报警灯9,气门检测不合格时闪烁。

20.检测时,气门5能在规定的压力下向下穿过检测套管23,则为合格;检测卡板33能向前或向后越过气门杆的下端,则为合格。

21.其中,本发明实施例中的检测套管23为与标准气门杆同轴设置的圆管(具体为合金材质,以保证其耐磨性与强度),其长度与气门导管的长度相同,其内径与气门导管的内径相同,其内壁与标准气门杆之间的间距为5

‑

8丝。

22.其中,参见图2

‑

4,本发明实施例中的固定套管21为与标准气门杆同轴设置的圆管,定位套22为与标准气门杆同轴设置的塑料圆管(内径较大)。气门头的锥角的外侧悬挂在定位套22的顶部。气门杆能向下穿过定位套22,其上部的待检测部位于检测套管23中,其下端位于卡口35的正前方或正后方。检测套管23(其外径与固定套管21的内径间隙配合)可拆卸地设于固定套管21中,固定套管21下端设有将检测套管23锁紧在固定套管21中的锁紧螺母24(其上侧顶靠在检测套管23的下侧),气门杆能向下穿过锁紧螺母24。

23.其中,参见图1和5,本发明实施例中的进料结构包括沿左右向设置的进料输送机构61(与常规输送气门5的输送结构相同,沿左右向设置)、能在机架1左侧左右向运动的进料滑座62和能在进料滑座62上上下运动的进料机构等,进料滑座62位于进料输送机构61的上方。

24.在本专利的一种实现方式中,进料机构为进料气动夹钳64时,进料气动夹钳64沿前后向设置,进料输送机构61的右端的正上方设有能上下运动的升料吸盘63(由相应的气缸驱动),机架1上设有下压结构,进料气动夹钳64能上下滑动地设于进料滑座62(其上沿竖直方向设有竖向滑轨,进料气动夹钳64设于升降滑座上,升降滑座滑动设于竖向滑轨上)上

且其(升降滑座)与进料滑座62之间沿竖直方向设有第一进料升降气缸65用于驱动进料气动夹钳64上下运动。其中,下压结构(图未示)包括沿竖直方向设于套管检测机构2正上方的下压气缸及下压气缸的伸缩杆下端且水平设置的压板(具体为与下压气缸同轴设置的圆板(同时与固定套管21同轴设置))等。下压气缸上设有行程检测机构(如通过霍尔传感器),其能将气门杆的下端下压至检测卡板33处。进料结构的工作过程为:升料吸盘63将进料输送机构61上的气门5吸住并向上输送;进料气动夹钳64夹住气门5并向右运动至套管检测机构2的正上方,再向下运动将气门5放入套管检测机构2中,压板向下运动将气门5向下顶压。

25.在本专利的另一种实现方式中,进料机构为进料吸盘时,进料滑座62上沿竖直方向设有第二进料升降气缸,进料吸盘(与固定套管21同轴设置的圆形吸盘)水平设置且其设于第二进料升降气缸的伸缩杆的下端。第二进料升降气缸上设有行程检测机构(如通过霍尔传感器),其能将气门杆的下端下压至检测卡板33处。

26.通常,以进料气动夹钳64进行进料为优选,进料气动夹钳64具有定位作用,下压气缸更利于控制下压力度,以保证套管检测机构2的检测精度。

27.优选地,本发明实施例中的进料输送机构61的右端下方设有对气门5进行定位的进料定位气动夹钳用于对气门进行定位以保证气门按要求放入套管检测机构2中,进料定位气动夹钳(其左侧前后并排设有两个夹钳)沿左右向设于机架1上。

28.优选地,本发明实施例中的进料滑座62与进料机构(如与进料气动夹钳64或与第二进料升降气缸之间)之间设有能前后向与左右向调整的上微调结构以进行微调,微调精度根据需要进行设置。

29.优选地,参见图1

‑

4,本发明实施例中的机架1中部沿竖直方向设有竖向滑轨81,竖向滑轨81上滑动设有下滑座82,定位夹钳4沿前后向设于下滑座82的上部,下固定座31设于下滑座82的下部,下滑座82与机架1之间设有用于驱动下滑座82上下运动的手轮调整结构83(竖向设置)。通过调整下滑座82的位置以适应不同规格的气门5的检测(同时根据需要更换检测套管23和/或检测卡板33)优选地,参见图2

‑

4,本发明实施例中的下滑座82与下固定座31之间设有能左右向与竖向调整位置的下微调结构84以进行微调,微调精度根据需要进行设置。

30.优选地,参见图1和5

‑

6,本发明实施例中的机架1上沿左右向设有平移滑轨71。出料结构包括滑动设于平移滑轨71上的出料滑座72(其上沿竖直方向设有出料气缸)、出料滑座72上且能上下运动的出料吸盘73(设于出料气缸的伸缩杆的下端)、机架1(其上沿竖直方向设有出料滑轨)右侧且能上下运动的翻转气缸74(竖向设置,滑动设于出料滑轨上并由相应的气缸驱动上下运动)、翻转气缸74上侧且沿左右向设置的出料气动夹钳75(左侧前后并排设有两个夹钳)和机架1上且位于翻转气缸74右侧下方的出料机构76(具体包括转盘、转盘后方的进料平台和进料平台后方且能将气门5推顶至转盘上的进料推板等)等。其中,进料滑座62滑动设于平移滑轨71上,进料滑座62与出料滑座72左右并排设置并固定在一起(并由相应的结构(如丝杠驱动结构)驱动左右向运动),进料滑座62与出料滑座72可为一个滑座。进料机构位于进料输送机构61右端的正上方时,出料吸盘73位于套管检测机构2的正上方;进料机构位于套管检测机构2的正上方时,出料吸盘73位于出料气动夹钳75的正上方。出料吸盘73通过上下运动将套管检测机构2上的气门5取出,出料气动夹钳75夹紧气门杆并向右翻转180

°

让气门头朝下并位于出料机构76的正上方,翻转气缸74向下运动将气门

5放于出料机构76(进料平台上且位于进料推板的前方)上。前述结构,可实现进料与出料同时进行,以简化结构和提升效率。

31.实施例2参见图1

‑

6,本发明实施例还提供了一种气门杆的通规检测方法,采用实施例1公开的气门杆的通规检测装置进行,该方法包括:(1)进料结构将气门5放入套管检测机构2,通过进料结构或下压结构将气门5下压,如果气门5能在规定的压力下向下穿过检测套管23且气门杆的下端至卡板检测机构3处,则为合格,反之,则不合格。

32.(2)如果步骤(1)检测合格,检测卡板33向前或向后运动,如果检测卡板33能向前或向后越过气门杆的下端,则为合格,反之,则不合格。

33.(3)如果步骤(2)检测合格,出料结构将套管检测机构2中的气门5取出并输出。

34.在步骤(1)和(2)中,如果检测不合格,报警灯9闪亮(还可发出报警音)并将整个装置停止。

35.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。