1.本发明属于防弹插板制备技术领域,具体涉及一种抗多弹多曲面碳化硼防弹插板及其制备方法。

背景技术:

2.防弹衣诞生以来,伴随着材料发展经历了金属装甲防护板、非金属合成材料到合成材料与金属装甲板、陶瓷护片等复合系统发展过程,更轻的重量、更强的防护能力是评估防弹衣最重要、最直接的指标。陶瓷复合结构是目前性能优异的防弹防护方案,在众多陶瓷材料中,碳化硼陶瓷因具有较低的密度(2.52g/cm3)、仅次于金刚石的硬度以及优异的耐腐蚀性能,满足防弹材料高强度、高耐磨、高硬度、低密度(简称“三高一低”)的要求,可以有效破碎弹丸,分散动能,增加装备防护能力,满足装备轻量化和单兵轻量化的要求。

3.目前市面上多采用碳化硼陶瓷 pe板复合。例如中国专利申请n202011325268一种复合防弹插板及其制备方法,公开了一种复合防弹插板及其制备方法,所述复合防弹插板包括由背板到迎弹面板依次设置的pe层压板、芳纶布片过渡层、防弹陶瓷和芳纶布片止裂层,所述pe层压板、芳纶布片过渡层、防弹陶瓷和芳纶布片止裂层之间通过胶黏剂固定连接;其中,所述胶黏剂选自胶膜、单组分压敏胶、双组份环氧树脂胶中的一种,通过使用单组分亚敏胶/胶膜/双组份环氧树脂胶作为胶黏剂,既可实现最佳的粘结效果,又保证了复合防弹插板成品的防弹性能。

4.又例如cn201510370024一种陶瓷复合材料防弹胸插板及其制备方法,公开了一种陶瓷复合材料防弹胸插板及其制备方法,由碳纤维复合表面刚性层、陶瓷复合材料片组合层、防弹纤维复合材料主体层、背弹面碳纤维复合防背凸层四部分组成,其中陶瓷复合材料片层采用特种纤维增强陶瓷基体材料,同时采用针刺插入式组合结构或三维防碎裂框架结构设计,陶瓷复合材料层与主体防弹层之间采用复合胶接与微孔铆接结合技术,最终陶瓷复合材料组合片层和纤维复合材料防弹主体层包裹在碳纤维复合表面刚性层与防背凸层组成的刚性结构中形成整体。该陶瓷复合材料防弹胸插板,具有轻质、低背凸、高低温结构稳定、使用寿命长等多种优势,同时有效避免了陶瓷片传统拼接结构中的接缝防弹特性薄弱问题,具备多种防弹材质的综合特性。

5.总体来说,现有防弹插板存在一些缺点:1)抗多弹性能差;2)面密度较大;3)产品稳定性差。

6.因此,加强对防弹插板及其制备方法的研究,很有市场前景。

技术实现要素:

7.本发明针对现有技术中的防弹插板存在抗多弹性能差、面密度较大、产品稳定性差、弹击瞬间凹陷变形量大等问题,提供了一种抗多弹多曲面碳化硼防弹插板及其制备方法。

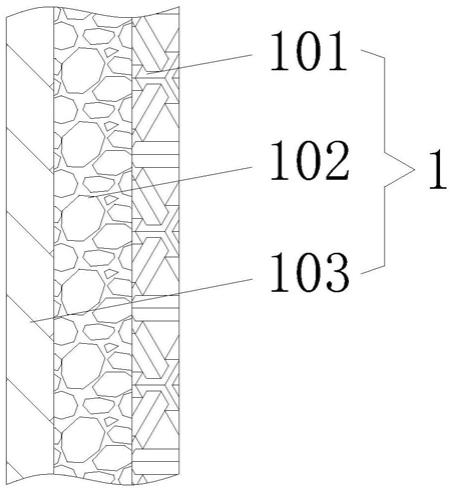

8.本发明的目的通过以下技术方案实现:

9.一种抗多弹多曲面碳化硼防弹插板,所述抗多弹多曲面碳化硼防弹插板包括由迎弹面板到背板依次设置的止裂层,陶瓷层,过渡层,pe层(聚乙烯层)和减凹陷层,止裂层,陶瓷层,过渡层和pe层之间采用耐高低温和耐湿热的胶膜复合;减凹陷层通过双面胶与pe层粘接;

10.所述的止裂层为芳纶布,面密度为180

‑

250g/m2;

11.所述的陶瓷层为无压烧结碳化硼陶瓷整板,厚度为6

‑

12mm;

12.所述的过渡层为钛板,厚度为0.5

‑

1.5mm;

13.所述的pe层是采用peud布(无纬布高强高模聚乙烯)和膜带组合制备,面密度为9

‑

12kg/m2;

14.所述的减凹陷层,选自纳米多孔ppa(尼龙)、碳纤维、芳纶或铝合金中的一种,厚度为3

‑

5mm;

15.所述的无压烧结碳化硼陶瓷由以下质量份的原料制成:0.5

‑

1.0um碳化硼100份、烧结助剂10

‑

20份、黏结剂5

‑

10份、分散剂0.1

‑

1份、塑化剂0.01

‑

0.1份;

16.所述的烧结助剂,选自0.3

‑

0.8um碳化硅、0.3

‑

0.8um三氧化二钇、0.5

‑

1.0um碳化钛、0.5

‑

1.0um硼化钛、碳纳米管、碳化硅晶须中的3

‑

5种,混合时为任意比例;

17.所述的黏结剂,选自酚醛树脂、羟丙基甲基纤维素、聚乙烯醇、木质素中的2

‑

3种,混合时为任意比例;

18.所述的分散剂,选自kh550、kh560、peg2000、peg4000、四甲基氢氧化铵、氨水、氢氧化钠、pei中的1

‑

3种,混合时为任意比例;

19.所述的塑化剂,选自邻苯二甲酸二辛酯(dop)、邻苯二甲酸丁基苄酯(bbp)、邻苯二甲酸二乙酯(dep)中的1

‑

2种,混合时为任意比例;

20.所述的无压烧结碳化硼陶瓷整板的制备工艺,包括以下步骤:

21.1)采用砂磨机研磨工艺,以碳化硼微球(0.5

‑

1.0mm)作为研磨介质,碳化硼粉体在砂磨机中研磨10

‑

15h达到0.5

‑

1.0um亚微米级别,纯度≧99%;

22.2)依次在高速分散机加入水(溶剂)、0.5

‑

1.0um碳化硼亚微米粉、一半的分散剂,转速200

‑

400r/min高速预分散1

‑

2h;浆料泵入搅拌球磨机,转速300

‑

500r/min,5

‑

10mm碳化硼微球作为球磨介质,依次加入烧结助剂、黏结剂、剩余的分散剂、塑化剂和去泡剂,与低速分散机(转速50

‑

80r/min)互循环3

‑

8h,得到流动性达标准的浆料;

23.3)将上步骤得到的浆料喷雾干燥得到造粒粉;

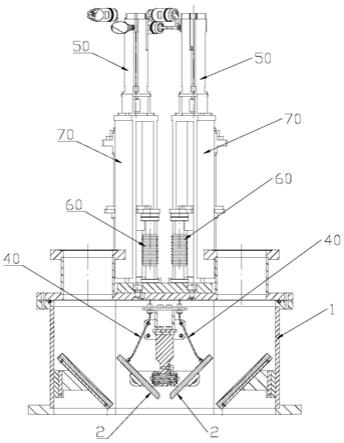

24.4)成型:采用液压和等静压将造粒粉制成相对密度≧60%的生坯;

25.5)在烧结炉全程采用真空充氩气保护氛围烧结碳化硼陶瓷整板。

26.本发明中:

27.所述的止裂层,目的是约束陶瓷,防止陶瓷着弹后碎裂飞溅。

28.所述的陶瓷层,采用粉体纳米化技术和配方优化无压烧结制备而成,是防弹插板的核心,起到破甲吸能的作用。

29.所述的过渡层,目的是约束、支撑陶瓷,有利于保持陶瓷着弹后整体性。

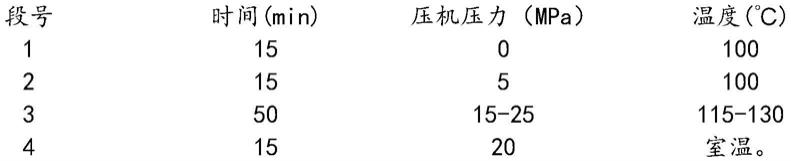

30.所述的pe层,目的是吸收动能;所述的pe层是采用peud布和膜带组合制备,包括如下步骤:在常温下将膜带(面密度5

‑

10kg/m2)和peud布(面密度2

‑

5kg/m2)分别放入模具,将模具加热到115

‑

130℃进行压制,压机压力15

‑

25mpa,待模具冷却到室温取出。压制工艺参

数表具体如下:

[0031][0032]

所述的减凹陷层,目的是减缓冲击能量,降低弹击瞬间凹陷变形量。

[0033]

所述的无压烧结碳化硼陶瓷的原料中,各成分作用:

[0034]

0.5

‑

1.0um碳化硼亚微米粉体:碳化硼晶粒细小,晶界多,消耗子弹动能多,防护性能好。

[0035]

烧结助剂:选自0.3

‑

0.8um碳化硅、0.3

‑

0.8um三氧化二钇、0.5

‑

1.0um碳化钛、0.5

‑

1.0um硼化钛、碳纳米管、碳化硅晶须中的3

‑

5种,主要作用提高产品致密性和韧性,防止裂纹扩展,达到抗多弹的要求。烧结助剂颗粒细小,表面能较高,有利于降低烧结温度促进烧结,同时可调高产品的致密度并增韧。其中的碳化硅、三氧化二钇、碳化钛能有效的钉扎晶界,抑制碳化硼晶粒的长大,起到细晶强化的作用,同时阻碍了裂纹的扩展,提高复相陶瓷的断裂韧性,降低气孔率;碳纳米管的增韧机理:拔出效应增加,桥联增韧,裂纹偏转增韧喝残余应力增韧;加入碳化硅晶须增加强度原理:对于特定方向和分布的纤维,裂纹很难偏转,只能沿着原来的扩展方向继续扩展,这时紧靠裂纹尖端处的纤维并未断裂,而是在裂纹两岸搭起小桥,使两岸连在一起,这会在裂纹表面产生一个压应力,以抵消外加应力的作用,从而使裂纹难以进一步扩展,起到增韧作用。

[0036]

黏结剂:选自酚醛树脂、羟丙基甲基纤维素、聚乙烯醇、木质素中的2

‑

3种,起黏结作用,提供碳源。

[0037]

分散剂:选自kh550、kh560、peg2000、peg4000、四甲基氢氧化铵、氨水、氢氧化钠、pei中的1

‑

3种,起分散作用,防止粉体团聚。

[0038]

塑化剂:选自邻苯二甲酸二辛酯(dop)、邻苯二甲酸丁基苄酯(bbp)、邻苯二甲酸二乙酯(dep)中的1

‑

2种,起到增韧增强作用。

[0039]

所述的无压烧结碳化硼陶瓷的制备方法,具体包括如下步骤:

[0040]

1)采用砂磨机研磨工艺,以碳化硼微球(0.5

‑

1.0mm)作为研磨介质,碳化硼粉体在砂磨机中研磨10

‑

15h达到0.5

‑

1.0um亚微米级别,纯度≧99%;

[0041]

2)依次在高速分散机加入水(溶剂)、0.5

‑

1.0um碳化硼亚微米粉、一半的分散剂,转速200

‑

400r/min高速预分散1

‑

2h;浆料泵入搅拌球磨机,转速300

‑

500r/min,5

‑

10mm碳化硼微球作为球磨介质,依次加入烧结助剂、黏结剂、剩余的分散剂、塑化剂和去泡剂,与低速分散机(转速50

‑

80r/min)互循环3

‑

8h,得到流动性达标准的浆料;

[0042]

3)将上步骤得到的浆料进行喷雾干燥得到造粒粉,粒料含水量控制0.5

‑

1.5%;

[0043]

4)成型:根据产品收缩系数设计模具,通过调节液压机压力和等静压力,制备相对密度≧60%的生坯,相对密度=生坯密度/产品密度;

[0044]

5)在烧结炉全程采用真空充氩气保护氛围烧结碳化硼陶瓷整板:烧结工艺流程分为三个阶段:

①

真空脱胶阶段;

②

真空高温烧结阶段;

③

高温烧结阶段。

[0045]

上述的一种抗多弹多曲面碳化硼防弹插板,同时满足以下技术指标:

[0046]

①

低面密度(26

‑

37.5kg/m2);

[0047]

②

产品稳定性好

‑

陶瓷板各区域密度均匀;

[0048]

③

抗多种弹和多发弹

‑

抗m80弹、53式7.62毫米穿甲燃烧弹、56式7.62毫米穿甲燃烧弹、95式5.8毫米普通弹多种弹,同时可抗3发以上弹。

[0049]

本发明还涉及上述一种抗多弹多曲面碳化硼防弹插板的制备方法,包括以下步骤:

[0050]

1)将止裂层、瓷陶层、过渡层和pe层按形状层叠好,整体地放入料架中;

[0051]

2)将料架整体推进热压罐中,启动加热加压程序进行热压复合,直至程序完成,启动循环冷却水降温,加热加压程序如下:

[0052]

3)待热压罐内产品冷却至40℃以下,打开热压罐,将料架推出热压罐。

[0053][0054]

4)将减凹陷层通过双面胶与步骤3)中得到的pe面粘接。

[0055]

与现有技术相比,本发明具有以下优点:

[0056]

1、本发明所述的一种抗多弹多曲面碳化硼防弹插板,其中的陶瓷层采用无压烧结碳化硼陶瓷,是防弹插板的核心,采用粉体纳米化技术和配方优化使陶瓷密度和硬度一致性好,晶粒细小、晶界多,消耗子弹动能多,防护性能好;同时无压烧结碳化硼陶瓷形成的破坏锥面积小,抗多弹性能强,起到吸能破甲的作用,防止子弹击穿;该陶瓷层采用无压烧结工艺,有利于批量化生产,降低成本。

[0057]

2、本发明所述的一种抗多弹多曲面碳化硼防弹插板,其中的pe层吸收动能,对弹击瞬间凹陷变形量大小起着关键作用。本发明采用peud布和膜带组合的独特方式,极大降低了弹击瞬间凹陷变形量,因为peud布胶量多,强度高,吸能多,缺点是弹击瞬间凹陷变形量大;而膜带胶量少,含丝量多,刚性好,弹击瞬间凹陷变形量小,缺点是吸能少易被击穿;将peud布和膜带组合,可以有效综合两者优点提高防弹性能。

[0058]

3、本发明所述的一种抗多弹多曲面碳化硼防弹插板的制备方法,采用表面处理技术pvd(物理气相沉积,在真空条件下,利用电弧放电,在工件

‑

表面沉积物质),陶瓷、pe板、钛板表面活化能低,采用胶膜复合,无法达到较高的粘接强敌,防弹插板在着弹后容易导致层间脱落,防弹性能降低,而本发明采用pvd表面处理技术提升表面活化能,提高各层粘接强度。

[0059]

4、本发明所述的一种抗多弹多曲面碳化硼防弹插板,其中过渡层采用钛板,对陶瓷层起着约束和支撑的作用。

附图说明

[0060]

图1是本发明实施例1得到的一种抗多弹多曲面碳化硼防弹插板的产品图。

具体实施方式

[0061]

以下通过实施例进一步详细描述本发明,但这些实施例不应认为是对本发明的限制。

[0062]

实施例1:

[0063]

一种抗多弹多曲面碳化硼防弹插板,所述抗多弹多曲面碳化硼防弹插板包括由迎弹面板到背板依次设置的止裂层,陶瓷层,过渡层,pe层和减凹陷层;

[0064]

所述的止裂层为芳纶布,面密度为195

‑

200g/m2;

[0065]

所述的陶瓷层为无压烧结碳化硼陶瓷整板,采用粉体纳米化技术和配方优化制备而成,厚度为6mm;

[0066]

所述的过渡层为钛板,厚度为0.5mm;

[0067]

所述的pe层为peud布和膜带组合,面密度为;9.0

‑

10.5kg/m2;

[0068]

所述的减凹陷层,选自纳米多孔ppa,厚度为3

‑

5mm;

[0069]

所述的pe层的制备方法:在常温下将膜带(面密度5

‑

10kg/m2)和peud布(面密度2

‑

5kg/m2)分别放入模具,将模具加热到115

‑

130℃进行压制,压机压力15

‑

25mpa,待模具冷却到室温取出,压制工艺参数表具体如下:

[0070][0071]

所述的无压烧结碳化硼陶瓷由以下质量份的原料制成(牌号bc15):0.5um碳化硼100份、烧结助剂(0.3um碳化硅6份、0.2um三氧化二钇1份、0.5um硼化钛3份)、黏结剂(酚醛树脂5份、聚乙烯醇3份)、分散剂(kh550 0.5份)、塑化剂(dop 0.01份);

[0072]

所述的无压烧结碳化硼陶瓷的制备方法,具体包括如下步骤:

[0073]

1)采用砂磨机研磨工艺,以碳化硼微球(0.5

‑

1.0mm)作为研磨介质,碳化硼粉体在砂磨机中研磨10h达到0.5

‑

1.0um亚微米级别,纯度≧99%;

[0074]

2)依次在高速分散机加入水(溶剂)、0.5

‑

1.0um碳化硼亚微米粉、一半的分散剂,转速400r/min高速预分散1h;浆料泵入搅拌球磨机,转速500r/min,碳化硼微球(5

‑

10mm)作为球磨介质,依次加入烧结助剂、黏结剂、剩余的分散剂、塑化剂和去泡剂,与低速分散机(转速50r/min)互循环8h,得到流动性达标准的浆料。

[0075]

3)将上步骤得到的的浆料进行喷雾干燥得到造粒粉,粒料含水量控制0.5%;

[0076]

4)成型:根据产品收缩系数设计模具,通过调节液压机压力和等静压力,制备相对密度≧60%的生坯,相对密度=生坯密度/产品密度;

[0077]

5)在烧结炉全程采用真空充氩气保护氛围烧结碳化硼陶瓷整板:烧结工艺流程分为三个阶段:

①

真空脱胶阶段;

②

真空高温烧结阶段;

③

高温烧结阶段;具体烧结过程的工艺参数控制见下表:

[0078]

[0079][0080]

碳化硼产品性能:密度≧2.51g/m3,hv0.5≧30.0gpa;

[0081]

上述一种抗多弹多曲面碳化硼防弹插板的制备方法,包括以下步骤:

[0082]

1)将止裂层、陶瓷层、过渡层和pe层按形状层叠好,整体地放入料架中;

[0083]

2)将料架整体推进热压罐中,启动加热加压程序进行热压复合,直至程序完成,启动循环冷却水降温,加热加压程序如下:

[0084][0085]

3)待热压罐内产品冷却至40℃以下,打开热压罐,将料架推出热压罐,再将料架上的产品卸出;

[0086]

4)将减凹陷层通过双面胶与步骤3)中得到的pe面粘接。

[0087]

产品指标:

[0088]

插板重2220

‑

2240g,面密度26.00

‑

28kg/m,同时防2发95式5.8毫米钢芯弹和2发56

式7.62毫米穿甲燃烧弹,弹击瞬间凹陷变形量<25mm,弹击测试数据如下:

[0089][0090]

实施例2:

[0091]

一种抗多弹多曲面碳化硼防弹插板,所述抗多弹多曲面碳化硼防弹插板包括由迎弹面板到背板依次设置的止裂层,陶瓷层,过渡层,pe层和减凹陷层;

[0092]

所述的止裂层为芳纶布,面密度为195

‑

200g/m2;

[0093]

所述的陶瓷层为无压烧结碳化硼陶瓷整板,采用粉体纳米化技术和配方优化制备而成,厚度为6mm;所述的无压烧结碳化硼陶瓷由以下质量份的原料制成(牌号bc18):0.8um碳化硼100份、烧结助剂(碳纳米管5份,0.3um三氧化二钇3份;0.5um碳化钛5份)、黏结剂(聚乙烯醇5份,羟丙基甲基纤维素5份)、分散剂(kh560 0.2份,peg4000 0.3份)、塑化剂(dep 0.05份);

[0094]

所述的无压烧结碳化硼陶瓷制备方法同实施例1;

[0095]

所述的过渡层为钛板,厚度为1.0mm;

[0096]

所述的pe层采用peud布和膜带组合,面密度为10.0

‑

10.5kg/m2;pe层压制工艺参数同实施例1;

[0097]

所述的减凹陷层,选自碳纤维,厚度为3

‑

5mm;

[0098]

上述一种抗多弹碳化硼陶瓷复合防弹插板的制备方法同实施例1。

[0099]

产品指标:

[0100]

插板重2220

‑

2240g,面密度27

‑

28kg/m2,可防3发以上m80弹,弹击瞬间凹陷变形量<35mm,弹击测试数据如下:

[0101][0102][0103]

实施例3:

[0104]

一种抗多弹多曲面碳化硼防弹插板,所述抗多弹多曲面碳化硼防弹插板包括由迎弹面板到背板依次设置止裂层,陶瓷层,过渡层,pe层和减凹陷层;

[0105]

所述的止裂层为芳纶布,面密度为210

‑

230g/m2;

[0106]

所述的陶瓷层为无压烧结碳化硼陶瓷整板,采用粉体纳米化技术和配方优化制备而成,厚度为10mm;所述的无压烧结碳化硼陶瓷由以下质量份的原料制成(牌号bc20):1.0um碳化硼100份、烧结助剂(碳化硅晶须5份,0.5um碳化硅10份;0.3um三氧化二钇3份、1.0um碳化钛1份、0.5um硼化钛1份)、黏结剂(酚醛树脂2份、羟丙基甲级纤维素7份、木质素1份)、分散剂(peg2000 1份)、塑化剂(dop 0.05份、dep 0.05份);

[0107]

所述的无压烧结碳化硼陶瓷的制备方法同实施例1;

[0108]

所述的过渡层为钛板,厚度为1.5mm;

[0109]

所述的pe层采用peud布和膜带组合制备,面密度为11

‑

12mm;pe层压制工艺参数同实施例1;

[0110]

所述的减凹陷层,选自铝合金,厚度为3

‑

5mm;

[0111]

上述一种抗多弹多曲面碳化硼防弹插板的制备方法同实施例1。

[0112]

产品指标:

[0113]

插板重2990

‑

3000g,面密度<37.5kg/m2,可防3发以上53式7.62毫米穿甲燃烧弹(强装药弹),弹击瞬间凹陷变形量<35mm,弹击测试数据如下:

[0114][0115][0116]

对比例1:

[0117]

和实施例1相比,陶瓷层中碳化硼陶瓷没有采用粉体纳米化技术和配方优化制备,而是直接采用粒径1.0um以上的碳化硼粉体进行无压烧结得到陶瓷层,其他同实施例1。

[0118][0119]

对比例2:

[0120]

和实施例1相比,pe层没有采用peud布和膜带组合的工艺制备,而是采用单一采用peud布或者膜带,其他同实施例1。

[0121]

产品指标:弹击测试数据对比如下:

[0122][0123][0124]

对比例3:

[0125]

和实施例1相比,所述的抗多弹多曲面碳化硼防弹插板的制备方法,没有采用表面处理技术pvd,而是表面未处理直接复合,其他同实施例1。

[0126]

产品指标:弹击后发现,同等测试条件,经过表面处理的防弹插板无分层现象,未做表面处理的防弹插板各层间出现开裂。

[0127]

结论:

[0128]

1、通过实施例1和对比例1的比较,说明:采用粉体纳米化技术和配方优化使陶瓷密度和硬度一致性好,晶粒细小、晶界多,消耗子弹动能多,防护性能好。

[0129]

2、通过实施例1和对比例2的比较,说明:peud布胶量多,强度高,吸能多,缺点是弹击瞬间凹陷变形量大;而膜带胶量少,含丝量多,刚性好,弹击瞬间凹陷变形量小,缺点是吸能少易被击穿;将peud布和膜带组合,可以有效综合两者优点提高防弹性能。

[0130]

3、通过实施例1和对比例3的比较,说明:采用pvd表面处理技术可提高粘接强度,提升防弹性能。

[0131]

以上实施例只是对本发明的进一步说明,并不因此限制本发明的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。