1.本发明属于纯电动车领域,涉及到驾驶培训学校手动挡驾驶技能培训,具体涉及一种无变速器电动教练车离合器操控模拟装置。

背景技术:

2.近年来,随着电动汽车技术的迅速发展,电动教练车也随之诞生,电动教练车因为其零排放,不污染环境及可以大大降低培训成本等优点,受到国内许多驾校培训机构的青睐,现在国内所使用的电动教练车都还是基于燃油教练车改造的,将发动机换成电动机,用蓄电池为教练车提供动力,保留汽车传动系统等机械结构,导致电动教练车的结构过于复杂,且不能充分发挥电机低速大转矩的特性。

3.无变速器电动教练车是在电动汽车的基础上设计的,可以提供与传统燃油教练车一样的操纵体验,由于大部分电动汽车没有离合器和离合器踏板等结构,用其作为教练车就没有与传统燃油教练车一样的对于离合器踏板装置的操纵体验,目前国内还没有适用于电动教练车的离合器踏板模拟装置,无法进行驾考科目2和科目3的培训。针对上述问题,提出一种无变速器电动教练车离合器操控模拟装置。

技术实现要素:

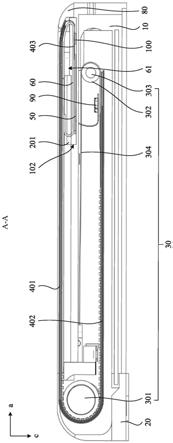

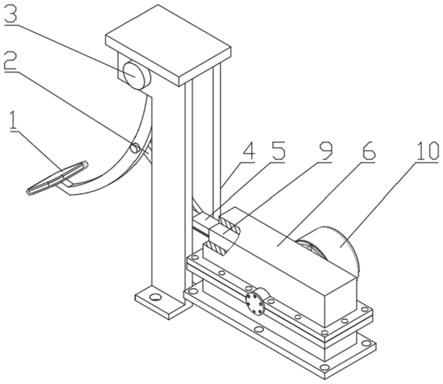

4.为解决上述问题,本发明提出一种无变速器电动教练车离合器操控模拟装置,所述无变速器电动教练车离合器操控模拟装置提供了一种离合器操纵模拟机构,所述离合器操纵模拟机构包括离合器踏板(1)、推杆(2)、销轴(3)、踏板支架(4)、齿条(5)、齿轮箱(6)、齿轮(8)、直线导轨(9)、力矩电机(10)及相关连接件、离合器踏板行程变化率检测装置和离合器操控模拟控制器。所述离合器踏板(1)通过铰链安装在踏板支架(4)上;所述踏板支架(4)、齿轮箱(6)和力矩电机(10)均通过螺栓固定在车架上;所述推杆(2)的一端通过铰链与离合器踏板(1)连接,另一端通过铰链与齿条(5)连接;所述直线导轨(9)固装在齿轮箱(6)上,齿条(5)安装在直线导轨上,并可在直线导轨中滑动;所述齿轮(8)与齿条(5)啮合,齿轮(8)与齿轮轴(7)通过键联接,齿轮轴(7)通过轴承支撑在齿轮箱(6)箱体上;所述力矩电机(10)的输出轴通过联轴器与齿轮轴(7)相连。

5.所述离合器踏板(1)通过铰链连接在踏板支架(4)上,离合器踏板(1)可绕销轴(3)转动;所述推杆(2)的一端通过铰链与离合器踏板(1)连接,另一端通过铰链与齿条(5)连接,当离合器踏板(1)运动时,推杆(2)、齿条(5)和直线导轨组成的机构将离合器踏板(1)的圆弧运动转换为齿条(5)的直线运动。

6.所述直线导轨(9)固装在齿轮箱(6)上,齿条(5)可在直线导轨中滑动,直线导轨可保证齿条(5)在水平方向上沿直线导轨方向上的运动路径,并限制齿条在其他方向上的位移;所述齿轮(8)与齿条(5)啮合,齿轮(8)与齿轮轴(7)通过键联接,齿轮轴(7)通过轴承支撑在齿轮箱(6)箱体上;所述离合器踏板行程变化率检测装置由装在齿轮轴(7)上的光电编码器和检测控制器组成,可实时检测齿轮的转动角度和转过的时间,根据齿轮的转动角度

可以得到离合器踏板行程,结合齿轮转过的时间可进一步得到离合器踏板行程变化率。

7.所述力矩电机(10)的输出轴通过联轴器与齿轮轴(7)相连;通过离合器操控模拟控制器控制力矩电机(10)输出的扭矩随齿轮转动角度的变化而变化,从而模拟驾驶员在踩踏离合器踏板(1)过程中所感受到的踏板力随踏板行程的变化而变化。

8.所述的一种离合器操纵模拟机构的运动过程如下:在离合器踏板(1)踩下时,离合器踏板(1)推动推杆,推杆推动齿条沿直线导轨向右移动,齿条(5)带动齿轮(8)做顺时针转动;为了模拟驾驶员踩踏离合器踏板时的感觉,力矩电机(10)输出一个逆时针扭矩来抵抗齿轮(8)顺时针转动,这个扭矩通过齿轮(8)、齿条(5)、推杆(2)传递至离合器踏板(1),阻止踏板向右移动,使驾驶员感知到踏板力的反馈,并且当驾驶员松开离合器踏板时,踏板可在力矩电机逆时针的扭矩作用下复位。

9.所述无变速器电动教练车离合器操控模拟装置提供了一种能够对离合器踏板力进行线性和非线性模拟的方法,所述无变速器电动教练车离合器踏板感的模拟方法如下:

10.首先,建立力矩电机模拟踏板反力的控制模型,根据离合器操控模拟机构中各零件之间的几何关系与力学关系,建立如下方程:

11.f1*b=f2*a

12.f2=f3*cosγ

13.f3*cosθ=t/r

14.α

‑

β=γ θ

[0015][0016]

确定驾驶员踩离合器踏板时所受的阻力与力矩电机输出扭矩的关系:

[0017][0018]

其中,

[0019]

再由力矩电机输出转矩与电流的关系:

[0020]

t=c

m

φ

c

i

[0021]

得到踏板力的控制模型:

[0022][0023]

其中,

[0024]

f1

‑

离合器踏板反力;

[0025]

i

‑

电枢电流;

[0026]

a

‑

ab的长度,即踏板臂铰点到推杆铰点之间的距离;

[0027]

b

‑

ac的长度,即离合器踏板臂的长度;

[0028]

r

‑

齿轮半径;

[0029]

c

m

‑

转矩常数;

[0030]

φ

c

‑

每极主磁通;

[0031]

α

‑

离合器踏板在初位置与垂线所成的角度;

[0032]

β

‑

离合器踏板从初位置到任意位置时所转过的角度;

[0033]

θ

‑

推杆与水平线的夹角;

[0034]

δ

‑

齿轮转角,可以通过离合器操控模拟装置中齿轮转速测量装置测得。

[0035]

进而,可以通过控制力矩电机的电枢电流来模拟驾驶员踩离合器踏板时受到的踏板反力;

[0036]

其次,离合器踏板反力是随着离合器踏板行程的变化而变化的,为了正确模拟踏板反力,必需实时检测踏板位移,所述无变速器电动教练车离合器操控模拟装置在齿轮轴上安装编码器,通过测试齿轮的转角,间接测量离合器踏板位移。

[0037]

根据离合器操控模拟机构中各零件之间的几何关系,可列下列方程组:

[0038][0039]

解得离合器踏板转角β=f(h,a,x1,x,α,l)

[0040]

其中:

[0041]

h

‑

踏板臂的铰点a到点d的垂直距离;

[0042]

x1

‑

点a到点d的水平距离;

[0043]

l

‑

bd的长度,即推杆的长度;

[0044]

x

‑

点d到点d1的长度,即齿条的运动距离,可通过下式求得:

[0045]

x=δπr/180

°

[0046]

最终求得离合器踏板的行程:

[0047][0048]

即可以通过光电编码器测出齿轮转角,计算出对应的离合器踏板行程。

[0049]

再其次,传统内燃教练车踏板感的模拟,针对所模拟的某款燃油教练车,利用拉线式位移传感器和踏板力传感器采集离合器踏板行程和踏板力数据,并将实验数据预处理后进行曲线拟合,得到离合器踏板行程和踏板力的关系曲线,即离合器踏板特性曲线,所得到的离合器踏板特性曲线可以是线性的也可以是非线性的;当驾驶员踩离合器踏板(1)时,所述离合器踏板模拟装置中的光电编码器实时检测齿轮的转动角度;所述控制器根据离合器操纵模拟机构中各零件之间的运动关系,将齿轮(8)的转动角度信号转换为对应的离合器踏板行程,通过查图的方式获取期望的离合器踏板力;所述离合器操控模拟装置再根据驾驶员踩离合器踏板时所受的阻力与力矩电机输出扭矩的关系,得到相应的期望的离合器踏板力所对应的力矩电机(10)的期望转矩,再根据力矩电机输出转矩与电枢电流的关系,通过控制器控制力矩电机的电枢电流,进而控制力矩电机(10)的输出转矩达到期望值,即可以实现对离合器踏板力的线性和非线性模拟。

[0050]

所述无变速器电动教练车离合器操控模拟装置能对由于驾驶员在起步时不规范操作离合器而导致的车辆熄火情况进行模拟,所述无变速器电动教练车因离合器操纵不当导致的起步熄火的模拟方法如下:在无变速器电动教练车的驱动电机的驱动电路中加入电

磁开关,该电磁开关的通断可由离合器操控模拟控制器根据离合器踏板行程变化率的大小进行控制,并设定所述离合器踏板行程变化率的阈值;所述离合器操控模拟控制器采集齿轮(8)的转动角度信号并进行处理,将其转换为对应的离合器踏板行程信息,进一步处理得到离合器踏板(1)行程变化率,并将其与设置的阈值进行对比;当所述离合器踏板(1)的行程变化率小于阈值时,输出控制电磁开关的信号为1,驱动电机正常运行;当所述离合器踏板(1)的行程变化率大于阈值时,输出控制电磁开关的信号为0,驱动电机控制电路断路,驱动电机停止运转,从而实现因驾驶员不规范操作离合器而导致的车辆起步熄火工况的模拟。

[0051]

与现有技术相比本发明的有益效果是:

[0052]

本发明提供一种无变速器电动教练车离合器操控模拟装置,保证了无变速器电动教练车与传统燃油教练车一样的离合器踏板操纵感;目前,燃油汽车离合器少部分采用螺旋弹簧离合器,其离合器踏板操纵反力表现为线性,大部分采用膜片弹簧离合器,其离合器踏板操纵反力表现为非线性,本发明所述离合器踏板模拟装置中的控制器可以控制力矩电机的输出扭矩随着踏板位移的变化进行线性或非线性输出,从而有效模拟驾驶员踩踏离合器时受到的线性或非线性阻力,提供了与传统燃油教练车一样的离合器操纵体验;所述离合器踏板模拟装置结构简单,安装方便,制造成本低。

附图说明

[0053]

下面结合附图和实施例对本发明作进一步详细说明;

[0054]

图1示出本发明所述的离合器操纵模拟机构的结构示意图;

[0055]

图2示出本发明所述的离合器操纵模拟机构的内部结构示意图;

[0056]

图3示出本发明所述的离合器操纵模拟机构的局部剖视图;

[0057]

图4示出本发明所述的离合器操纵模拟机构受力分析简图;

[0058]

图5示出本发明所述的离合器操纵模拟机构位移分析简图;

[0059]

图6示出本发明所述无变速器电动教练车离合器踏板特性曲线图;

[0060]

图7示出本发明所述离合器踏板力感模拟方法原理图;

[0061]

图8示出本发明所述无变速器电动教练车起步熄火工况操控模拟原理图;

[0062]

其中,附图标记包括:1.离合器踏板、2.推杆、3.销轴、4.踏板支架、5.齿条、6.齿轮箱、7.齿轮轴、8.齿轮、9.直线导轨、10.力矩电机

具体实施方式

[0063]

下面将依照附图来说明本发明的优选实施方式。需要注意的是,以下具体实施方式只用作解释本发明的基本技术原理,并非限制本发明的保护范围,本技术领域人员可以根据实际情况需要做出相应的调整。

[0064]

此外,需要说明的是,在本发明的描述中,术语“内侧”、“上”、“下”等表示相对位置关系的术语是基于附图中的相对位置关系,仅仅为了便于描述。

[0065]

下面结合附图对本发明作详细地描述:

[0066]

参阅图1,为了解决背景技术中提出的无变速器电动教练车没有离合器踏板结构的问题,本发明提供了一种无变速器电动教练车离合器操控模拟装置,所述无变速器电动

教练车离合器操控模拟装置提供了一种离合器操纵模拟机构,所述离合器操纵模拟机构包括离合器踏板(1)、推杆(2)、销轴(3)、踏板支架(4)、齿条(5)、齿轮箱(6)、齿轮(8)、直线导轨(9)、力矩电机(10)及相关连接件、离合器踏板行程变化率检测装置和离合器操控模拟控制器。所述离合器踏板(1)通过铰链安装在踏板支架(4)上;所述踏板支架(4)、齿轮箱(6)和力矩电机(10)均通过螺栓固定在车架上;所述推杆(2)的一端通过铰链与离合器踏板(1)连接,另一端通过铰链与齿条(5)连接;所述直线导轨(9)固装在齿轮箱(6)上,齿条(5)安装在直线导轨上,并可在直线导轨中滑动;所述齿轮(8)与齿条(5)啮合,齿轮(8)与齿轮轴(7)通过键联接,齿轮轴(7)通过轴承支撑在齿轮箱(6)箱体上;所述力矩电机(10)的输出轴通过联轴器与齿轮轴(7)相连;

[0067]

参阅图2,所述离合器踏板(1)通过铰链连接在踏板支架(4)上,离合器踏板(1)可绕销轴(3)转动;所述推杆(2)的一端通过铰链与离合器踏板(1)连接,另一端通过铰链与齿条(5)连接,当离合器踏板(1)运动时,推杆(2)、齿条(5)和直线导轨组成的机构将离合器踏板(1)的圆弧运动转换为齿条(5)的直线运动。

[0068]

参阅图2和图3,所述直线导轨(9)固装在齿轮箱(6)上,齿条(5)可在直线导轨中滑动,直线导轨可保证齿条(5)在水平方向上沿直线导轨方向上的运动路径,并限制齿条在其他方向上的位移;所述齿轮(8)与齿条(5)啮合,齿轮(8)与齿轮轴(7)通过键联接,齿轮轴(7)通过轴承支撑在齿轮箱(6)箱体上;所述离合器踏板行程变化率检测装置由装在齿轮轴(7)上的光电编码器和检测控制器组成,可实时检测齿轮的转动角度和转过的时间,根据齿轮的转动角度可以得到离合器踏板行程,结合齿轮转过的时间可进一步得到离合器踏板行程变化率;所述力矩电机(10)的输出轴通过联轴器与齿轮轴(7)相连;通过离合器操控模拟控制器控制力矩电机(10)输出的扭矩随齿轮转动角度的变化而变化,从而模拟驾驶员在踩踏离合器踏板(1)过程中所感受到的踏板力随踏板行程的变化而变化。

[0069]

再次参阅图1和图2,所述的一种离合器操纵模拟机构的运动过程如下:在离合器踏板(1)踩下时,离合器踏板(1)推动推杆,推杆推动齿条沿直线导轨向右移动,齿条(5)带动齿轮(8)做顺时针转动;为了模拟驾驶员踩踏离合器踏板时的感觉,力矩电机(10)输出一个逆时针扭矩来抵抗齿轮(8)顺时针转动,这个扭矩通过齿轮(8)、齿条(5)、推杆(2)传递至离合器踏板(1),阻止踏板向右移动,使驾驶员感知到踏板力的反馈,并且当驾驶员松开离合器踏板时,踏板可在力矩电机逆时针的扭矩作用下复位。

[0070]

参阅图4、图5、图6和图7,所述无变速器电动教练车离合器操控模拟装置提供了一种能够对离合器踏板力进行线性和非线性模拟的方法,所述无变速器电动教练车离合器踏板感的模拟方法如下:

[0071]

首先,建立力矩电机模拟踏板反力的控制模型,根据离合器操控模拟机构中各零件之间的几何关系与力学关系,建立如下方程:

[0072]

f1*b=f2*a

[0073]

f2=f3*cosγ

[0074]

f3*cosθ=t/r

[0075]

α

‑

β=γ θ

[0076][0077]

确定驾驶员踩离合器踏板时所受的阻力与力矩电机输出扭矩的关系:

[0078][0079]

其中,

[0080]

再由力矩电机输出转矩与电流的关系:

[0081]

t=c

m

φ

c

i

[0082]

得到踏板力的控制模型:

[0083][0084]

其中,

[0085]

f1

‑

离合器踏板反力;

[0086]

i

‑

电枢电流;

[0087]

a

‑

ab的长度,即踏板臂铰点到推杆铰点之间的距离;

[0088]

b

‑

ac的长度,即离合器踏板臂的长度;

[0089]

r

‑

齿轮半径;

[0090]

c

m

‑

转矩常数;

[0091]

φ

c

‑

每极主磁通;

[0092]

α

‑

离合器踏板在初位置与垂线所成的角度;

[0093]

β

‑

离合器踏板从初位置到任意位置时所转过的角度;

[0094]

θ

‑

推杆与水平线的夹角;

[0095]

δ

‑

齿轮转角,可以通过离合器操控模拟装置中齿轮转速测量装置测得。

[0096]

进而,可以通过控制力矩电机的电枢电流来模拟驾驶员踩离合器踏板时受到的踏板反力;

[0097]

其次,离合器踏板反力是随着离合器踏板行程的变化而变化的,为了正确模拟踏板反力,必需实时检测踏板位移,所述无变速器电动教练车离合器操控模拟装置在齿轮轴上安装编码器,通过测试齿轮的转角,间接测量离合器踏板位移。

[0098]

根据离合器操控模拟机构中各零件之间的几何关系,可列下列方程组:

[0099][0100]

解得离合器踏板转角β=f(h,a,x1,x,α,l)

[0101]

其中:

[0102]

h

‑

踏板臂的铰点a到点d的垂直距离;

[0103]

x1

‑

点a到点d的水平距离;

[0104]

l

‑

bd的长度,即推杆的长度;

[0105]

x

‑

点d到点d1的长度,即齿条的运动距离,可通过下式求得:

[0106]

x=δπr/180

°

[0107]

最终求得离合器踏板的行程:

[0108][0109]

即可以通过光电编码器测出齿轮转角,计算出对应的离合器踏板行程。

[0110]

再其次,传统内燃教练车踏板感的模拟,针对所模拟的某款燃油教练车,利用拉线式位移传感器和踏板力传感器采集离合器踏板行程和踏板力数据,并将实验数据预处理后进行曲线拟合,得到离合器踏板行程和踏板力的关系曲线,即离合器踏板特性曲线,所得到的离合器踏板特性曲线可以是线性的也可以是非线性的;当驾驶员踩离合器踏板(1)时,所述离合器踏板模拟装置中的光电编码器实时检测齿轮的转动角度;所述控制器根据离合器操纵模拟机构中各零件之间的运动关系,将齿轮(8)的转动角度信号转换为对应的离合器踏板行程,通过查图的方式获取期望的离合器踏板力;所述离合器操控模拟装置再根据驾驶员踩离合器踏板时所受的阻力与力矩电机输出扭矩的关系,得到相应的期望的离合器踏板力所对应的力矩电机(10)的期望转矩,再根据力矩电机输出转矩与电枢电流的关系,通过控制器控制力矩电机的电枢电流,进而控制力矩电机(10)的输出转矩达到期望值,即可以实现对离合器踏板力的线性和非线性模拟。

[0111]

参阅图8,所述无变速器电动教练车离合器操控模拟装置能对由于驾驶员在起步时不规范操作离合器而导致的车辆熄火情况进行模拟,所述无变速器电动教练车因离合器操纵不当导致的起步熄火的模拟方法如下:在无变速器电动教练车的驱动电机的驱动电路中加入电磁开关,该电磁开关的通断可由离合器操控模拟控制器根据离合器踏板行程变化率的大小进行控制,并设定所述离合器踏板行程变化率的阈值;所述离合器操控模拟控制器采集齿轮(8)的转动角度信号并进行处理,将其转换为对应的离合器踏板行程信息,进一步处理得到离合器踏板(1)行程变化率,并将其与设置的阈值进行对比;当所述离合器踏板(1)的行程变化率小于阈值时,输出控制电磁开关的信号为1,驱动电机正常运行;当所述离合器踏板(1)的行程变化率大于阈值时,输出控制电磁开关的信号为0,驱动电机控制电路断路,驱动电机停止运转,从而实现因驾驶员不规范操作离合器而导致的车辆起步熄火工况的模拟。

[0112]

至此,已经结合附图中的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。