1.本发明属于植物有机酸提取技术领域,尤其涉及一种从银杏叶废渣中提取莽草酸的方法及应用。

背景技术:

2.莽草酸是银杏叶中的一种小分子有机酸,最新研究表明莽草酸通过影响花生四烯酸代谢,抑制血小板聚集,抑制动、静脉血栓及脑血栓形成,有强力抗血栓作用,并具有抗炎、镇痛作用。莽草酸是抗禽流感病毒和甲型流感病毒“达菲”的主要成分。

3.目前从银杏叶中主要是提取黄酮和内酯,而这二种成分在银杏叶提取物中仅占30%,其它功能成分,如莽草酸、硫酸多糖等,通常作为废弃物而被抛弃,影响环境;因此,对废弃物中功能成分的提取、分离、纯化的研究,势在必行,可以增加银杏产业附加值、延长产业链。

4.目前从银杏叶提取物层析废液中提取莽草酸的专利文献较多,如专利:cn106770865a、专利cn107353201a、专利cn108191639a、专利cn110511135a,以上专利所述的工艺流程,均采用常规的离子树脂进行分离纯化,不足之处是作为洗脱溶剂的含水醇用量较多,耗时较长,成本较高;专利cn109369373a的不足之处是采用氯仿和苯有毒试到提取、纯化莽草酸,污染工作环境,影响工人健康,不宜工业生产;专利cn111233658a的不足之处是设备投资较多、生产成本较高、方法理论较深、实际操作较难。

技术实现要素:

5.针对现有技术存在的问题,本发明提供了一种高效、简便、温和、绿色的从银杏叶提取黄酮和内酯后的废渣中提取莽草酸的方法,目的在于解决现有技术中的一部分问题或至少缓解现有技术中的一部分问题。

6.本发明是这样实现的,一种从银杏叶废渣中提取莽草酸的方法,特别是从银杏叶提取黄酮和内酯后的废渣中提取莽草酸的方法。方法包括:

7.s1:用水浸提银杏叶废渣,得到提取水液;

8.s2:将提取水液浓缩后,调节ph至弱酸条件;

9.s3:将酸性水液浓缩去除水分,得到酸性浓缩物;

10.s4:向酸性浓缩物中加水搅拌,水液过滤,去除滤渣;

11.步骤s2

‑

s4重复操作至少1次;

12.s5:水液浓缩去除水分后,加入醇液提取莽草酸。

13.进一步地,在步骤s5后面还包括:

14.s6:向醇液中加入溶剂,提取醇液中的杂质,纯化莽草酸;

15.s7:回收溶剂,获取莽草酸。

16.进一步地,纯化莽草酸所用溶剂,包括丙酮,不同的醇液,如:甲醇、乙醇、正丙醇、正丁醇;还可以使用不同的脱色剂,如:石油醚、氯仿、四氯化碳。

17.进一步地,所述弱酸条件指ph 1

‑

5。

18.进一步地,所述醇液包括甲醇、乙醇中的至少一种。

19.进一步地,步骤s1中用热水浸提。

20.进一步地,步骤s3和s5中水液浓缩去除水分至膏状。

21.进一步地,包括以下步骤:

22.1)提取:按照料:液=1:2~3的比例向银杏叶废渣中加入水,加热至70℃~90℃,保温20~30分钟,过滤保留水液;该步骤重复3

‑

4次,合并所有水液;

23.2)减压蒸发浓缩:在旋转蒸发仪中将合并的水液浓缩至10%~15%;

24.3)加酸:加酸调节水液的ph值为ph 1

‑

5;

25.4)减压蒸发浓缩:将酸性水液浓缩至无水的膏状;

26.5)加水:加水量按料:液=1:1~2计算;

27.6)旋转搅动:旋转蒸发仪在常温常压下旋转搅动均匀,取出水液过滤,去除不溶的杂质;

28.7)按上述方法,从步骤3)~6),重复去杂纯化2

‑

3次,直至水液中无杂质沉淀;

29.8)减压蒸发浓缩:将水液浓缩至无水的膏状;

30.9)醇提:加入85%~95%的含水醇提取莽草酸;

31.10)静置过滤:去除不溶于含水醇的杂质;

32.11)回收含水醇,加入80%~95%的含水丙酮,纯化莽草酸。

33.进一步地,步骤1)中,若加热水温为70℃,则保温时间为30分钟,若加热水温为90℃,则保温时间为20分钟。

34.进一步地,步骤1)中,若提取水量按料:液=1:2计算,则重复加水提取次数为4次,若提取水量按料:液=1:3计算,则重复加水提取次数为3次。

35.进一步地,步骤3)中所述酸是乙酸、盐酸、硫酸中的任一种。

36.进一步地,使用含水醇从所述不溶的杂质中提取黄酮和硫酸多糖。

37.本发明还提供了上述的一种从银杏叶废渣中提取莽草酸的方法在提取莽草酸中的应用。

38.综上所述,本发明的优点及积极效果为:

39.1)本发明的除杂提纯方法,主要采用水为溶剂,不仅生产成本低,而且环保。

40.2)本发明提取工艺简单,操作方便。本发明的工艺流程,主要是采用酸的ph值在ph 1

‑

5之间,所用的酸量很少,生物化学反应温和安全,操作方便,容易掌握。

41.3)提取效率高,产品含量高,经检测:本发明的莽草酸提取率一般可达到90%以上,莽草酸含量在≥90%。

42.莽草酸的提取率=样品中莽草酸的质量分数(克)/原料中莽草酸的质量分数(克)

43.现有资料表明:100g银杏叶中约含有2g莽草酸,以生产厂家的产品黄酮内脂提取率90%计算,则100g银杏叶经提取后的废渣中,只含有约2g*10%=0.2g莽草酸(因为黄酮内脂的提取率与莽草酸的提取率是一致的)。若以废渣中提取莽草酸的提取率按90%计算,则从100g银杏叶废渣中可提取出0.2g*90%=0.18g莽草酸。

44.莽草酸含量=样品中莽草酸的质量分数(克)/100g莽草酸样品。

45.如:莽草酸含量≥90%是指:提取出来的100克莽草酸样品中,有90克或90克以上

的莽草酸,其他物质有10克或不足10克。

46.莽草酸产率=生产出的莽草酸克数/100克原料(银杏叶)。

附图说明

47.图1为实施例1的吸收图谱;

48.图2为实施例2的吸收图谱;

49.图3为实施例3的吸收图谱;

50.图4为加入h2so4,ph值<ph 1的吸收图谱;

51.图5为加入naoh,ph值>ph 9的吸收图谱;

52.图6为加入ca(oh)2,ph值在ph 9的吸收图谱。

具体实施方式

53.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明,各实施例及试验例中所用的设备和试剂如无特殊说明,均可从商业途径得到。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

54.根据本技术包含的信息,对于本领域技术人员来说可以轻而易举地对本发明的精确描述进行各种改变,而不会偏离所附权利要求的精神和范围。应该理解,本发明的范围不局限于所限定的过程、性质或组分,因为这些实施方案以及其他的描述仅仅是为了示意性说明本发明的特定方面。实际上,本领域或相关领域的技术人员明显能够对本发明实施方式作出的各种改变都涵盖在所附权利要求的范围内。

55.为了更好地理解本发明而不是限制本发明的范围,在本技术中所用的表示用量、百分比的所有数字、以及其他数值,在所有情况下都应理解为以词语“大约”所修饰。因此,除非特别说明,否则在说明书和所附权利要求书中所列出的数字参数都是近似值,其可能会根据试图获得的理想性质的不同而加以改变。各个数字参数至少应被看作是根据所报告的有效数字和通过常规的四舍五入方法而获得的。本发明中,“约”指给定值或范围的10%以内,优选为5%以内。

56.本发明下述各实施例中常温是指四季中自然室温条件,不进行额外的冷却或加热处理,一般常温控制在10~30℃,最好是15~25℃。本技术文件中涉及的百分含量,除另有说明外,液体的百分含量为体积比,固体的百分含量为重量比。

57.本发明披露了一种从银杏叶废渣中提取莽草酸的方法及应用,本发明提供的提取方法不仅适用于废渣,也适用于废液或其他任何形式的银杏叶原料或含银杏叶的物料,或含莽草酸的物料。具体如下实施例所示。

58.实施例1

59.1)加水浸提银杏叶废渣:将100g废渣(这种废渣可以是采用本领域各种常规方法提取黄酮和内酯后的银杏叶废渣)装入提取罐中,加水300ml,加热水温至70℃,保温加热30分钟,取出提取水液,重复加水提取4次,集中5次的提取水液,送入旋转蒸发仪中;

60.2)减压蒸发浓缩:在旋转蒸发仪中浓缩至200ml;

61.3)加酸:加盐酸调节浓缩液ph值为ph 2;

62.4)减压蒸发浓缩:将酸性水液浓缩至无水的膏状;

63.5)加水:向酸性浓缩膏中加水200ml;

64.6)旋转搅动:旋转蒸发仪在常温常压下旋转搅动10分钟后,取出水液过滤,滤除不溶的杂质;

65.7)按上述办法,从步骤3)

‑

6)重复2次;

66.8)减压蒸发浓缩:将水液减压蒸发浓缩至膏状;

67.9)加入90%的乙醇200ml提取莽草酸;

68.10)静置过滤:去除不溶于90%乙醇的杂质;

69.11)回收乙醇,加入95%的含水丙酮100ml提取黄酮、杂质,纯化莽草酸;

70.12)回收丙酮,获取莽草酸0.185g,莽草酸的含量90%。

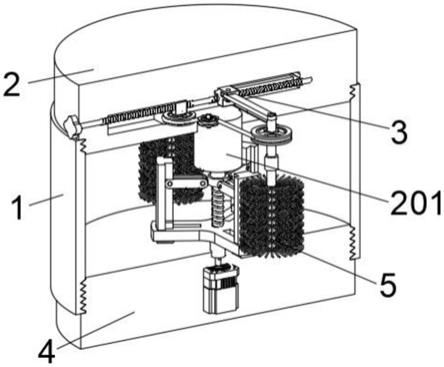

71.本技术中的回收操作采用专利号为cn201921421359.0的蒸馏回收设备进行操作,回收率可以稳定在80%左右。

72.实施例2

73.1)加水浸提取银杏叶废渣:取200g银杏叶废渣装入提取罐中,加水700ml,加热水温90℃,保温加热20分钟,取出水液,按此法重复加水提取3次,集中4次的提取水液送入旋转蒸发仪中;

74.2)减压蒸发浓缩:在旋转蒸发仪中浓缩至250ml;

75.3)加酸:加乙酸调节浓缩液ph值为ph 4;

76.4)减压蒸发浓缩至膏状;

77.5)加水:向酸性浓缩膏中加水250ml;

78.6)旋转搅动,同实施例1;

79.7)按上述办法,从步骤3)

‑

6)重复提纯去杂3次;

80.8)减压蒸发浓缩至膏状;

81.9)加入95%乙醇300ml提取莽草酸;

82.10)静置过滤:去除不溶于95%乙醇的杂质;

83.11)回收乙醇,加入95%的含水丙酮100ml,提取黄酮、杂质;

84.12)回收丙酮,获取莽草酸0.38g,莽草酸含量93%。

85.实施例3

86.1)加水浸提取银杏叶废渣:取200g银杏叶废渣装入提取罐中,加水600ml,加热水温80℃,保温加热20分钟,取出提取水液,按此法重复加水提取4次,集中5次的提取水液,静置沉淀去杂质,送入旋转蒸发仪中;

87.2)减压蒸发浓缩:在旋转蒸发仪中浓缩至300ml;

88.3)加酸:加稀硫酸调节浓缩液ph值为ph 3;

89.4)减压蒸发浓缩至无水的膏状;

90.5)加水:向酸性浓缩膏中加水300ml;

91.6)旋转搅动,同实施例1;

92.7)按上述办法,从步骤3)

‑

6)重复提纯去杂3次;

93.8)减压蒸发浓缩至无水膏状;

94.9)加入95%甲醇300ml提取莽草酸;

95.10)静置过滤:去除不溶于95%甲醇的杂质;

96.11)回收甲醇,获取莽草酸0.34g,莽草酸含量86%。

97.从上述三个实施例主要生产工艺项目及其莽草酸产率与含量比较表如下:为了证实本发明加酸调节水液的ph值为ph 2

‑

4,对于莽草酸的产率及其含量至关重要;当水液的ph值小于ph 1,或水液的ph值大于ph 9的强酸或强碱性水液中,则莽草酸的提取率和莽草酸的含量显著降低并且出现许多杂峰,为此本技术做了大量的强酸、强碱条件下试险,因检测效果差,未详述,只用检测的吸收图谱表示结果,结果见如下液相色谱图4、图5、图6。结果说明:在水溶液中调节ph值去杂,以弱酸性水溶液为好。

98.三个实施例主要生产工艺项目及其莽草酸产率与含量比较表

[0099][0100]

从表中可以看出:

[0101]

1.用水浸提出莽草酸,以水温在≥90℃,保温20min比较好;

[0102]

2.酸性水液以加入有机酸乙酸,且酸性在ph 4左右为好;在实验操作过程中,适当延长静置结絮沉淀时间≥2h,然后过滤,去杂效果更好。

[0103]

3.酸性水溶液结絮沉淀去杂后,采用≥90%乙醇,去除不溶于含水醇的杂质,比采用95%甲醇好;

[0104]

4.从实施例3中看出,最后采用90%

‑

95%丙酮提取出莽草酸粗品中的杂质很有必要。

[0105]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。