1.本发明属于无机纤维技术领域,尤其涉及一种可溶性矿物纤维毯的制备方法及制备系统。

背景技术:

2.可溶纤维是具有低生物持久性的纤维,其进入人体后可溶于生理流体,使得纤维在人体内的停留时间短,可以被人体体液逐渐分解,排出体外。可溶纤维可以作为主要成分或次要成分被进一步加工成多种制品,包括板、垫、纸、毯/毡、棉/绒、成型/成形制品、涂层材料以及无定型组合物等。

3.现有可溶纤维包括可溶陶瓷纤维、可溶玻璃纤维和可溶玄武岩纤维等。

4.现有可溶玻璃纤维因其中k2o、na2o的含量较高,导致纤维直径大(>6μm,甚至可达10~20μm),纤维挠曲强度小,无法进行针刺,因而无法通过针刺制备成纤维毯制品。并且,在制成其他纤维制品(非毯类,如毡、板、棉坯)时,需要外加有机物使其软化,并且增强其强度,但在后续使用过程中有机物质容易挥发产生异味及有害物质,或易燃进而产生安全隐患。

5.并且,现有可溶玻璃纤维的制备一般采用了坩埚拉丝法以及池窑拉丝法,其存在工艺复杂、能耗高、成型工艺不稳定等问题。

6.现有可溶玄武岩纤维的制备一般采用了冲天炉熔融,然后甩丝成纤,摆锤固化成毯,并且其在制备过程中需要加入有机树脂等,在熔融过程中产生大量废气(如co和so2),造成污染,并且也存在工艺复杂以及能耗高等问题。

技术实现要素:

7.本发明的目的在于提供一种可溶性矿物纤维毯的制备方法及制备系统,本发明解决了现有可溶矿物纤维无法针刺成毯的问题,以及生产过程中产生污染的问题。

8.本发明提供一种可溶性矿物纤维毯的制备系统,包括依次连接的熔融设备、成纤设备和针刺设备;

9.所述成纤设备包括集棉室和两个甩丝辊,所述两个甩丝辊的半径r1和r2与两辊圆心之间的距离s满足式i所示关系,且两辊圆心的连线与水平线的夹角θ=15~20

°

;

10.s=(1~6)mm r1 r2式i。

11.优选的,所述熔融设备为电阻炉,所述电阻炉包括钼电极或石墨电极。

12.优选的,r1=r2。

13.本发明提供一种可溶性矿物纤维毯的制备方法,包括以下步骤:

14.a)采用权利要求1~3任意一项中的制备系统,将纤维原料混合后加入熔融设备,得到熔体;

15.b)所述熔体进入成纤设备进行成纤,然后将得到的纤维输送至集棉室,形成所需厚度的棉坯;

16.c)将所述棉坯输送至针刺设备进行针刺,得到可溶性矿物纤维毯;

17.所述针刺的密度为2~15针/cm2。

18.优选的,所述熔融的温度为1500~2100℃,熔融的速率8.0~15.0kg/min。

19.优选的,所述成纤过程中,甩丝辊的线速度为110~180m/s,成纤温度为1400~1800℃;成纤距离为1200~1800mm。

20.优选的,所述纤维原料包括钙石粉、硅石粉、镁砂和氧化铝中的一种或几种。

21.优选的,制备可溶性玄武岩纤维毯时,所述纤维原料中,包含以下质量分数的组分:

22.sio

2 40~50wt%;

23.al2o

3 15~25wt%;

24.fe2o33~12wt%;

25.cao 15~22wt%;

26.mgo7~13wt%。

27.优选的,制备可溶性陶瓷纤维毯时,所述纤维原料中,包含以下质量分数的组分:

28.sio

2 58~74wt%;

29.mgo 4~7wt%;

30.cao 26~32wt%;

31.al2o3<1wt%。

32.优选的,制备可溶性剥离纤维毯时,所述纤维原料中,包含以下质量分数的组分:

33.sio240~65wt%;

34.al2o

3 10~20wt%;

35.cao 15~30wt%;

36.mgo3~10wt%;

37.k2o n2o 0~0wt%。

38.本发明提供了一种可溶性矿物纤维毯的制备系统,包括依次连接的熔融设备、成纤设备和针刺设备;所述成纤设备包括集棉室和两个甩丝辊,所述两个甩丝辊的半径r1和r2与两辊圆心之间的距离s满足式i所示关系,且两辊圆心的连线与水平线的夹角θ=15~20

°

;s=(1~6)mm r1 r2式i。

39.基于此,本发明还提供了一种可溶性矿物纤维毯的制备方法,包括以下步骤:a)采用上述制备系统,将纤维原料混合后加入熔融设备,得到熔体;b)所述熔体进入成纤设备进行成纤,然后将得到的纤维输送至集棉室,形成所需厚度的棉坯;c)将所述棉坯输送至针刺设备进行针刺,得到可溶性矿物纤维毯;所述针刺的密度为2~15针/cm2。本发明通过对熔融、成纤的设备以及工艺参数的改进,使得可溶性矿物纤维能够以针刺的方法制成纤维毯制品,并且制备过程中无需加入有机物质,制得的纤维毯导热系数较低,生产效率高。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

提供的附图获得其他的附图。

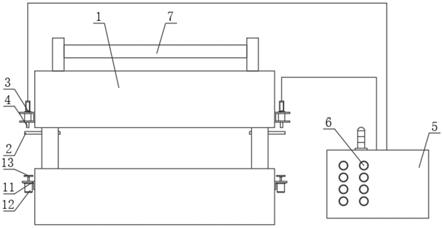

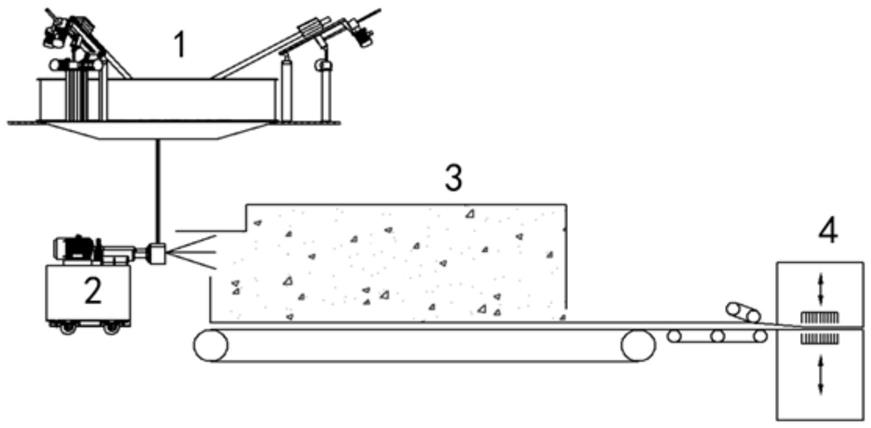

41.图1为本发明可溶性矿物纤维毯的制备系统的结构示意图;

42.其中,1为熔融设备,2为成纤设备,3为集棉室,4为针刺设备;

43.图2为本发明中甩丝辊的结构示意图;

44.其中,a和b表示两个甩丝辊。

具体实施方式

45.本发明提供了一种可溶性矿物纤维毯的制备系统,包括依次连接的熔融设备、成纤设备和针刺设备;

46.所述成纤设备包括集棉室和两个甩丝辊,所述两个甩丝辊的半径r1和r2与两辊圆心之间的距离s满足式i所示关系,且两辊圆心的连线与水平线的夹角θ=15~20

°

;

47.s=(1~6)mm r1 r2式i。

48.在本发明中,所述制备系统参见图1,在本发明中,所述熔融设备优选采用电阻炉,所述电阻炉中的电极优选为钼电极或石墨电极,更优选为石墨电极,所述石墨电极可以避免原料中fe、k、na等杂质对电极的腐蚀,并且石墨电极中所含的碳成分可以增加成纤后纤维的柔韧性。

49.在本发明中,所述成纤设备包括集棉室和两个甩丝辊,所述两个甩丝辊的半径r1和r2与两辊圆心之间的距离s满足式i所示关系,s=(2~5)mm r1 r2式i;且两辊圆心的连线与水平线的夹角θ=15~20

°

,优选为16~19

°

,更优选为17~18

°

;这样设置有利于熔体成纤和降低非纤维物质的含量。

50.在本发明中,所述甩丝辊的半径r1优选为200~205mm,优选的,r1=r2。在本发明中,所述熔体从炉体流出至甩丝辊的距离为成纤距离,所述成纤距离优选为1300~1700mm,更优选为1500~1600mm;该距离的设定有利于熔体成纤后的纤维直径在3~7μm,进而达到后续针刺的要求。

51.在本发明中,所述集棉设备设置有传送皮带,待成纤后的纤维自然均匀沉降到传送皮带上,形成所需厚度的棉坯。

52.在本发明中,所述针刺设备没有特殊的限制,采用本领域常用的针刺设备即可。

53.优选的,本发明中的制备系统还包括后处理设备,用于将得到的针刺毯定型,所述后处理设备可以是天然气或者电加热处理炉。

54.基于上述制备系统,本发明还提供了一种可溶性矿物纤维毯的制备方法,包括以下步骤:

55.a)采用上文所述的制备系统,将纤维原料混合后加入熔融设备,得到熔体;

56.b)所述熔体进入成纤设备进行成纤,然后将得到的纤维输送至集棉室,形成所需厚度的棉坯;

57.c)将所述棉坯输送至针刺设备进行针刺,得到可溶性矿物纤维毯;

58.所述针刺的密度为2~15针/cm2。

59.在本发明中,所述纤维原料为制备可溶性陶瓷纤维毯、可溶性玻璃纤维毯或者可溶性玄武岩纤维毯的原料,可以使用本领域常规的原料,比如钙石粉、硅石粉、镁砂和氧化铝粉。上述原料可按照以下各成分的质量分数进行合理配比,当制备可溶性玄武岩纤维毯

时,所述纤维原料中,包含以下质量分数的组分:

60.sio

2 40~50wt%;

61.al2o

3 15~25wt%;

62.fe2o33~12wt%;

63.cao15~22wt%;

64.mgo7~13wt%。

65.当制备可溶性陶瓷纤维毯时,所述纤维原料中,包含以下质量分数的组分:

66.sio

2 58~74wt%;

67.mgo 4~7wt%;

68.cao 26~32wt%;

69.al2o3<1wt%。

70.当制备可溶性剥离纤维毯时,所述纤维原料中,包含以下质量分数的组分:

71.sio240~65wt%;

72.al2o

3 10~20wt%;

73.cao 15~30wt%;

74.mgo3~10wt%;

75.k2o n2o 0~0wt%。

76.本发明将上述配置好的原料混合均匀,加入熔融设备中,进行熔融,得到熔体。

77.所述熔融的温度优选为1500~2100℃,更优选为1600~2000℃,如1500℃、1550℃、1600℃、1650℃、1700℃、1750℃、1800℃、1850℃、1900℃、1950℃、2000℃,优选为以上述任意数值为上限或下限的范围值;所述熔融的速率优选为8.0~15.0kg/min,更优选为10.0~13.0kg/min,如8.0kg/min,9.0kg/min,10.0kg/min,11.0kg/min,12.0kg/min,13.0kg/min,14.0kg/min,15.0kg/min,优选为以上述任意数值为上限或下限的范围值。

78.得到熔体之后,所述熔体从电阻炉炉体内流出,流至甩丝辊上,通过甩丝成纤,得到纤维。

79.在本发明中,所述甩丝辊的线速度优选为110~180m/s,更优选为120~170m/s,如110m/s,120m/s,130m/s,140m/s,150m/s,160m/s,170m/s,180m/s,优选为以上述任意数值为上限或下限的范围值;该线速度有利于提高纤维的成纤性能及降低非纤维物质的含量。

80.所述成纤的温度优选为1400~1800℃,更优选为1500~1700℃,如1400℃、1450℃、1500℃、1550℃、1600℃、1650℃、1700℃、1750℃、1800℃、优选为以上述任意数值为上限或下限的范围值;所述成纤距离优选为1300~1700mm,更优选为1500~1600mm。

81.成纤后得到的纤维集合体即棉坯中纤维的直径优选为3~7μm,当纤维为可溶玻璃纤维时,其纤维的直径为4~6μm;当纤维为可溶玄武岩纤维时,其纤维的直径为3~7μm;当纤维为可溶陶瓷纤维时,其纤维的直径为3~5μm。

82.得到纤维之后,本发明优选将所述纤维输送至集棉室内,纤维自然均匀沉降到运动的传送皮带上,形成所需厚度棉坯。

83.在本发明中,所述集棉的距离优选为1300~1700mm,更优选为1500~1600mm,在本发明中,所述集棉的距离指的是熔液流出到成纤处的垂直距离。

84.得到棉坯之后,本发明将所述棉坯输送至针刺设备中进行针刺,得到可溶性矿物

纤维毯。

85.在本发明中,所述针刺的密度优选为2~15针/cm2,更优选为5~10针/cm2,如2针/cm2,3针/cm2,4针/cm2,5针/cm2,6针/cm2,7针/cm2,8针/cm2,9针/cm2,10针/cm2,11针/cm2,12针/cm2,13针/cm2,14针/cm2,15针/cm2,优选为以上述任意数值为上限或下限的范围值。若针刺密度过高会降低纤维毯的抗拉强度。

86.得到的可溶性矿物纤维毯的容重为20~140kg/m3,抗拉强度为20~80kpa,导热系数0.039~0.044w/m.k。

87.当纤维毯为可溶玻璃纤维毯时,其容重为24~96kg/m3,抗拉强度为20~50kpa,纤维指数65~75%,导热系数0.041~0.043w/m.k。

88.当纤维毯为可溶玄武岩纤维毯时,其容重为64~140kg/m3,抗拉强度为30~80kpa,纤维指数69~79%,导热系数0.039~0.043w/m.k。

89.当纤维毯为可溶陶瓷纤维使,其容重为64~140kg/m3,抗拉强度为40~90kpa,纤维指数70~80%,导热系数0.039~0.042w/m.k。

90.本发明还提供了一种可溶性矿物纤维毯的制备方法,包括以下步骤:a)采用上述制备系统,将纤维原料混合后加入熔融设备,得到熔体;b)所述熔体进入成纤设备进行成纤,然后将得到的纤维输送至集棉室,形成所需厚度的棉坯;c)将所述棉坯输送至针刺设备进行针刺,得到可溶性矿物纤维毯;所述针刺的密度为2~15针/cm2。本发明通过对熔融、成纤的设备以及工艺参数的改进,使得可溶性矿物纤维能够以针刺的方法制成纤维毯制品,并且制备过程中无需加入有机物质,制得的纤维毯导热系数较低,生产效率高。

91.为了进一步说明本发明,以下结合实施例对本发明提供的一种可溶性矿物纤维毯的制备方法及制备系统进行详细描述,但不能将其理解为对本发明保护范围的限定。

92.实施例1

93.把所需原料钙石粉、硅石粉、镁砂按照29:65:6配比混合均匀,在1820℃范围持续熔融,通过甩丝成纤,成纤温度1590℃,甩丝线速度160m/s,甩丝辊的中心距为434mm,r=215mm,甩丝辊角度16.4

°

,成纤距离1550mm,集棉距离1300mm,集棉形成的棉坯连续进入针刺机针刺成型,成型后的产品针刺密度在8针/cm2,容重在64kg/cm3,厚度在50mm。

94.该实施例中得到的产品(可溶陶瓷纤维毯)的抗拉强度40kpa,纤维平均直径4.0微米,纤维指数72%,平均70℃的导热系数0.041w/m

·

k。

95.实施例2

96.把所需原料钙石粉、硅石粉、镁砂、氧化铝粉按照18:50:12:20配比混合均匀,在1720℃范围持续熔融,通过甩丝成纤,成纤温度1570℃,甩丝线速度130m/s,成纤距离1600mm,甩丝辊的中心距为434mm,甩丝辊角度17.4

°

,集棉距离1300mm,集棉形成的棉坯连续进入针刺机针刺成型,成型后的产品针刺密度在8针/cm2,容重在64kg/cm3,厚度在50mm。

97.该实施例中得到的可溶玻璃纤维毯产品的抗拉强度45kpa,纤维平均直径4.6微米,纤维指数72%,平均70℃的导热系数0.041w/m

·

k。

98.实施例3

99.把所需原料钙石粉、硅石粉、镁砂、氧化铝粉按照23:58:5:14配比混合均匀,在1680℃范围持续熔融,通过甩丝成纤,成纤温度1560℃,甩丝线速度160m/s,成纤距离1500mm,甩丝辊的中心距为434mm,甩丝辊角度16.7

°

,集棉距离1300mm,集棉形成的棉坯连

续进入针刺机针刺成型,成型后的产品针刺密度在8针/cm2,容重在64kg/cm3,厚度在50mm。

100.该实施例中得到的可溶玄武岩纤维毯产品的抗拉强度45kpa,纤维平均直径4.0微米,纤维指数72%,平均70℃的导热系数0.040w/m

·

k。

101.对比例1

102.把所需原料钙石粉、硅石粉、镁砂按照29:65:6配比混合均匀,在1800℃范围持续熔融,通过甩丝成纤,成纤温度1520℃,甩丝线速度140m/s,甩丝辊的中心距为438mm,r=215mm,甩丝辊角度16.4

°

,成纤距离1400mm,集棉距离1300mm,集棉形成的棉坯连续进入针刺机针刺成型,成型后的产品针刺密度在8针/cm2,容重在64kg/cm3,厚度在50mm。

103.该对比例中得到的可溶陶瓷纤维毯产品的抗拉强度23kpa,纤维平均直径5.2微米,纤维指数55%,平均70℃的导热系数0.044w/m

·

k。

104.对比例2

105.把所需原料钙石粉、硅石粉、镁砂按照29:65:6配比混合均匀,在1850℃范围持续熔融,通过甩丝成纤,成纤温度1550℃,甩丝线速度130m/s,成纤距离1100mm,甩丝辊的中心距为434mm,r=215mm,甩丝辊角度14.4

°

,集棉距离1300mm,集棉形成的棉坯连续进入针刺机针刺成型,成型后的产品针刺密度在8针/cm2,容重在64kg/cm3,厚度在50mm。

106.该对比例中得到的可溶陶瓷纤维毯产品的抗拉强度20kpa,纤维平均直径2.5微米,纤维指数60%,平均70℃的导热系数0.043w/m

·

k。

107.对比例3

108.把所需原料钙石粉、硅石粉、镁砂、氧化铝粉按照18:50:12:20配比混合均匀,在1680℃范围持续熔融,通过甩丝成纤,成纤温度1560℃,甩丝线速度150m/s,成纤距离1500mm,甩丝辊的中心距为434mm,甩丝辊角度21

°

,集棉距离1300mm,集棉形成的棉坯连续进入针刺机针刺成型,成型后的产品针刺密度在16针/cm2,容重在64kg/cm3,厚度在50mm。

109.该对比例中得到的可溶玻璃纤维毯产品的抗拉强度10kpa,纤维平均直径4.1微米,纤维指数50%,平均70℃的导热系数0.046w/m

·

k。

110.比较例4

111.把所需原料钙石粉、硅石粉、镁砂、氧化铝粉按照23:58:5:14配比混合均匀,在1670℃范围持续熔融,通过甩丝成纤,成纤温度1555℃,甩丝线速度145m/s,成纤距离1850mm,甩丝辊的中心距为438mm,r=215mm,甩丝辊角度18.4

°

,集棉距离1300mm,集棉形成的棉坯连续进入针刺机针刺成型,成型后的产品针刺密度在15针/cm2,容重在128kg/cm3,厚度在50mm。

112.该实施例中得到的可溶玄武岩纤维毯产品的抗拉强度20kpa,纤维平均直径6.1微米,纤维指数60%,平均70℃的导热系数0.047w/m.k。

113.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。