1.本发明涉及一种复合吸声降噪结构及其制备方法,属于吸声材料技术领域。

背景技术:

2.现代工业、建筑业和交通运输业的高速发展给人们生活带来便利的同时,由此产生的噪声污染也严重影响了人们的健康、工作和生活。噪声可以从声源、传播途径和接收点三个方面进行控制。然而,考虑到实际条件的限制,在传播途径中控制噪声是最常见的手段。在噪声污染控制中,常利用在噪声传播途径中放置吸声和隔声材料来减少噪声对人体的危害。中高频的噪音可以很容易地通过多孔材料来吸收。研究表明,具有瓶颈型结构的开孔泡沫金属不仅具有重量轻、环保以及力学性能好等优点,在高频段,还具有较理想的吸声系数。但对于低频噪声而言,因其具有声波能量高,穿透能力强,传播距离远,隔离难度大等特点,外加开孔泡沫金属的固有阻尼低、孔径大,其在中低频段的吸声系数较低。虽然通过调节孔结构,增加样品厚度可以一定程度上使开孔泡沫金属的吸声频率向低频方向移动,但从结构力学以及材料轻量化的角度出发,上述方法往往是不可取的。基于亥姆霍兹共振原理,在多孔吸声材料后放置“空腔”可以极大地增强多孔材料对低频噪声的吸收。与此同时,由于材料加工技术的发展给材料制备带来的机遇,使得各种基于亥姆霍兹共振器原理的吸声材料逐步应用于实际应用中。

3.聚氨酯泡沫也是一种常用的声学材料,它具有中低频吸声性能好、密度低、回弹性好、加工方便、成本低等优点。然而,若单独作为吸声材料使用存在着力学性能差、易燃等缺点。作者考虑到开孔泡沫金属特殊的结构特点,在开孔泡沫金属的相互连接的孔隙中引入中低频吸声性能优异的聚氨酯泡沫,形成聚氨酯泡沫/泡沫金属互穿复合结构,不仅有望提高开孔泡沫金属的中低频吸声能力,还能对聚氨酯泡沫进行充分的保护,进而能够充分的发挥两者的作用。结合上述研究背景,本专利采用发泡法将聚氨酯泡沫填充至开孔泡沫金属的内部孔隙,形成聚氨酯泡沫/泡沫金属互穿复合结构,并将其与设计的具有特殊结构的亥姆霍兹共振腔通过聚氨酯泡沫薄层进行连接。所制备的复合吸声降噪装置有望在较宽的频率范围内有效的吸收低频噪声。

4.与本发明有一定关系的专利主要有以下专利:

5.申请号为“201410816664.5”申请日为“2014.12.24”公开号为“cn104439166a”公开日为“2015.03.25”名称为“一种聚氨酯/泡沫铝复合材料及其制备方法”申请人为“东南大学”的中国发明专利,该专利为了解决纯泡沫铝力学性能差,阻尼性能不高、不足以运用在高阻尼场合等问题,提供一种泡沫铝与聚氨酯组成的复合材料及其方法。该专利通过聚氨酯浇注机将液态聚氨酯注入泡沫铝样品内,待聚氨酯交联固化完毕后,即得到所需的聚氨酯/泡沫铝复合材料。与该专利相比,本发明在聚氨酯的结构形态上有明显的不同。本发明中泡沫金属孔隙中的聚氨酯泡沫存在大量的开孔结构,这十分有利于噪音的吸收。另外,聚氨酯的制备原料也有显著差别。

6.申请号为“201510810252.5”申请日为“2015.11.20”公开号为“cn105280175a”公

开日为“2016.01.27”名称为“基于环氧树脂增强的泡沫金属/二氧化硅气凝胶复合吸声材料的制备方法”申请人为“南京大学”的中国发明专利,该专利将泡沫金属的高机械强度与二氧化硅气凝胶的优越吸声性能很好地结合,其在3040hz最大吸声系数为0.958。

7.在专利号为cn210627893u文献公开了一种超薄低频的亥姆霍兹共振器。该亥姆霍兹共振器由封闭空腔和前端空间折叠结构组成,通过蛇形的空气通道的设计,在不增加亥姆霍兹共振器厚度的情况下,将亥姆霍兹共振器的颈管沿着声波入射方向折叠起来,相比于直线距离,声波在折叠管道中传播的路程要增加几倍甚至几十倍,达到低频吸声的目的。然而,该亥姆霍兹共振器空气通道进口的尺寸单一,且吸收低频噪声的频率范围较窄。

8.j.l.chmiel在“flammability and acoustic absorption of alumina foam/tri

‑

functionalepoxy resin composites manufactured by the infiltration process”中采用渗流法将环氧树脂渗到氧化铝泡沫中制备成氧化铝/环氧树脂复合材料。由于环氧树脂在氧化铝泡沫中的部分填充,使得复合材料中存在一些开放通道,使其表现出良好的吸声性能,并随着复合材料中开放通道数量的增加,吸声性能有所提高。然而,由于填充的环氧树脂材料为实体,复合材料整体的孔隙率不高,且该复合材料在频率1000hz以下的吸声性能较低。

9.在“a wide band strong acoustic absorption in a locally network anechoiccoating”中,h.jiang将致密的软聚氨酯和硬聚氨酯依次填充在铝泡沫中,作为局部消声层,软聚氨酯、硬聚氨酯和铝的体积比为2:2:1。该材料在5

‑

25khz高的频范围内表现出较强的水下吸声能力。由于该材料的内部没有孔隙,所以不利于其在空气中的吸声性能。

技术实现要素:

10.本发明针对现有技术的不足,目的在于提供一种复合吸声降噪结构并给出相应的制备方法,解决低频噪声难以控制的问题。本发明充分结合开孔泡沫金属内部孔隙相互连通的特点,采用发泡法将多孔聚氨酯泡沫填充到开孔泡沫金属内部的孔隙中,并通过发泡后的聚氨酯泡沫将聚氨酯泡沫/泡沫金属互穿复合结构和设计的具有特殊结构的亥姆霍兹共振腔的紧密连接,制备过程简单、成功率高。

11.本发明的目的是通过以下技术方案实现的:

12.一种复合吸声降噪结构,包括开孔泡沫金属、聚氨酯泡沫和设计的具有特殊结构的亥姆霍兹共振腔,聚氨酯泡沫具有开孔结构,聚氨酯泡沫填充在开孔泡沫金属内部连通的孔隙中形成连续的三维结构,聚氨酯泡沫与开孔泡沫金属组成聚氨酯泡沫/泡沫金属互穿复合结构,聚氨酯泡沫/泡沫金属互穿复合结构设置在具有特殊结构的亥姆霍兹共振腔内。

13.所述开孔泡沫金属为开孔泡沫铝或开孔泡沫镁,其孔径尺寸呈均匀分布或梯度分布,孔隙率为60

‑

75%,厚度为1

‑

3cm,孔径尺寸为1

‑

10mm,开孔泡沫金属的形状呈圆形或正方形,在使用前,开孔泡沫金属首先放入浓度为1

‑

2.5%的碱溶液中,在50

‑

70℃下浸泡5

‑

15min,随后放入浓度为0.5

‑

2%的酸溶液中,在20

‑

40℃下浸泡3

‑

5min,最后用去离子水冲洗并干燥。

14.孔径尺寸呈梯度分布的开孔泡沫金属的孔径尺寸由内向外逐渐减小。

15.碱溶液为氢氧化钾溶液或氢氧化钠溶液,酸溶液为盐酸溶液或硝酸溶液。

16.所述亥姆霍兹共振腔的形状与开孔泡沫金属一致,其内径尺寸比开孔泡沫金属大0.05cm,所述的聚氨酯泡沫/泡沫金属互穿复合结构和亥姆霍兹共振腔由聚氨酯泡沫薄层连接。

17.所述亥姆霍兹共振腔由侧壁、隔板和顶板构成,材质为铝及相应合金或镁及相应合金;所述侧壁的厚度为0.1cm,侧壁的高度为x cm,具体x=2 y,其中y为所使用的开孔泡沫金属的厚度,顶板的厚度为0.1cm,隔板的厚度为0.05cm;顶板和侧壁、隔板和侧壁紧密相连,隔板的大小和形状和亥姆霍兹共振腔的大小和形状相同,隔板的数量在2

‑

4之间,相邻隔板的间距为2/(n 1),其中n为隔板的数量。

18.所述隔板自中心内向外共有5层圆孔,数量分别为1、6、12、18和24,圆形穿孔的直径尺寸d自内而外呈梯度分布,具体:d=r/(15 5n),其中对于圆形隔板而言,r为的隔板的直径,对于正方形隔板而言,r为的隔板的边长,n为圆孔所对应的层数,所述隔板的表面也存在一层的聚氨酯泡沫。

19.所述聚氨酯泡沫/泡沫金属互穿复合结构和亥姆霍兹共振腔由聚氨酯泡沫薄层连接,将开孔泡沫金属嵌入亥姆霍兹共振腔的内部,并使开孔泡沫金属的底部和亥姆霍兹共振腔的底部在同一平面,随后在开孔泡沫金属的下方添加聚氨酯浆料,采用发泡法将聚氨酯泡沫引入开孔泡沫金属的内部,并将形成的氨酯泡沫/泡沫金属互穿复合结构和亥姆霍兹共振腔紧密的连接在一起。

20.所述的一种复合吸声降噪结构采用发泡法制备,具体制备步骤为:

21.步骤一、按重量份数计,分别称量55

‑

65份聚醚多元醇330n、35

‑

45份聚合物多元醇36/28、1

‑

3份去离子水、1.5

‑

2份硅油、0.5

‑

0.8份催化剂a33、0.05

‑

0.2份催化剂a

‑

1、0.3

‑

0.8份交联剂二乙醇胺于容器中,为白料;

22.步骤二、按重量份数计,称量40

‑

50份改性mdi于容器中,为黑料;

23.步骤三、将步骤一里白料中的各组分进行机械搅拌,待各组分混合均匀后,将步骤二里的黑料倒入其中,形成聚氨酯浆料,先以300

‑

500r/min的转速搅拌10

‑

15s,再以1500

‑

2000r/min的转速搅拌10

‑

15s,待聚氨酯浆料混合均匀且发白之后,在亥姆霍兹共振腔的隔板表面快速涂抹上一层聚氨酯浆料,随后将开孔泡沫金属嵌入亥姆霍兹共振腔内部,并在开孔泡沫金属的底部添加适量的聚氨酯浆料,形成聚氨酯浆料

‑

泡沫金属

‑

亥姆霍兹共振腔的组合体;

24.步骤四、将步骤三里的组合体放入烘箱中,先在40℃下放置5

‑

10min,随后在60℃下放置3

‑

5min,最后放置在室温下使聚氨酯浆料充分发泡膨胀形成聚氨酯泡沫,聚氨酯泡沫在发泡过程中进入开孔泡沫金属内部相互连通的孔隙,聚氨酯泡沫穿过开孔泡沫金属侧边孔结构形成聚氨酯泡沫薄层,该薄层将氨酯泡沫/泡沫金属互穿复合结构和周围的亥姆霍兹共振腔侧壁相连,待聚氨酯泡沫固化后,切除开孔泡沫金属底部多余的聚氨酯泡沫,即可得到复合吸声降噪结构。

25.所述步骤一中的催化剂a

‑

1是由质量分数为70%的双(二甲氨基乙基)醚与30%一缩二丙二醇(dpg)配成的溶液,所述步骤二中的改性mdi中

‑

nco的浓度为30%。

26.本发明的有益效果:

27.本发明针对开孔泡沫金属在中低频下吸声性能差以及低频噪声难以控制的问题,提出了一种新的解决方法,该方法将开孔泡沫金属嵌入设计的具有特殊结构的亥姆霍兹共

振腔的内部,利用开孔泡沫金属的结构特点,通过发泡法在开孔泡沫金属的内部孔隙中引入中低频下具有优异吸声性能的多孔聚氨酯泡沫,并通过聚氨酯泡沫薄层将形成的氨酯泡沫/泡沫金属互穿复合结构和设计的亥姆霍兹共振腔连接,制备出一种复合吸声降噪结构,具体有益效果如下:

28.(1)通过发泡法在开孔泡沫金属内部孔隙中引入多孔聚氨酯泡沫,一方面有助于增强泡沫金属在中低频下的吸声能力,另一方面泡沫金属可以对聚氨酯泡沫进行充分的保护,解决聚氨酯泡沫单独作为吸声材料使用存在着力学性能差的缺点。不同于简单的机械叠加,聚氨酯泡沫/泡沫金属互穿复合结构和设计的亥姆霍兹共振腔通过聚氨酯泡沫薄层连接成一个整体。

29.(2)亥姆霍兹共振腔中存在多个隔板以及隔板上圆形穿孔的梯度分布,使该复合吸声降噪结构在较宽的频率范围内能够有效的吸收中低频噪声,满足人们对安静环境的需求。此外,隔板表面存在一层聚氨酯泡沫,这增加了入射声波的反射和散射,有利于声能的耗散。

附图说明

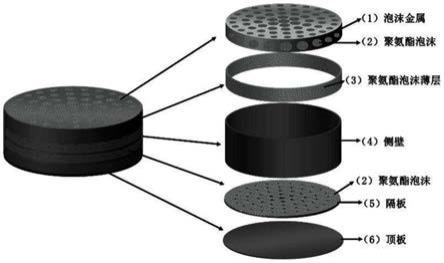

30.图1为实施例1中制备的复合吸声降噪结构的三维结构示意图。

31.图2为实施例1中制备的复合吸声降噪结构截面的示意图。

32.图3为实施例2中所述的聚氨酯泡沫/泡沫铝互穿复合结构的宏观图。

33.图4为实施例2中制备的聚氨酯泡沫/泡沫铝互穿复合结构的sem图。

34.图5为实施例3中开孔泡沫铝和聚氨酯泡沫/泡沫铝互穿复合结构的吸声系数。

具体实施方式

35.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

36.实施例1

37.一种复合吸声降噪结构,其整体外观可以为圆柱体或长方体。本实施例以复合吸声降噪结构呈圆柱体,隔板的数量为2为例,给出了该复合吸声降噪结构的组成部分以及各组成部分的空间关系。图1和图2分别给出了制备的复合吸声降噪结构的三维结构示意图和截面的示意图。本实施方式所述的复合吸声降噪结构包括开孔泡沫金属1、聚氨酯泡沫2、聚氨酯泡沫薄层3、侧壁4、隔板5以及顶板6。聚氨酯泡沫/泡沫金属互穿复合结构与侧壁4、顶板6之间形成“空腔”,该“空腔”与开孔泡沫金属1内部的多孔聚氨酯泡沫2可以看成亥姆霍兹共振器。隔板5表面上的聚氨酯泡沫,赋予了其粗糙的表面,增加了入射声波的散射和反射,有利于低频噪声的吸收。此外,由于开孔泡沫金属内部的聚氨酯泡沫孔长度和孔尺寸的差异以及隔板上圆形穿孔的梯度分布,加宽了吸声频带。最后,穿过泡沫金属侧边孔结构的聚氨酯泡沫薄层3将聚氨酯泡沫/泡沫金属互穿复合结构和设计的亥姆霍兹共振腔连接在一起,形成一个紧密结合的整体。

38.实施例2

39.一种复合吸声降噪结构的制备(该复合吸声降噪结构呈圆柱体,所用泡沫金属为开孔泡沫铝):

40.开孔泡沫铝在使用前首先放入浓度为2%的氢氧化钾溶液中,在60℃下浸泡10min,随后放入浓度为1%的盐酸溶液中,在30℃下浸泡4min,最后用去离子水冲洗并干燥。按重量份数计,分别称量60份聚醚多元醇330n、40份聚合物多元醇36/28、2份去离子水、1.8份硅油、0.6份催化剂a33、0.1份催化剂a

‑

1、0.5份交联剂二乙醇胺于容器中,为白料。按重量份数计,称量45份改性mdi于容器中,为黑料。将白料中的各组分进行机械搅拌,待各组分混合均匀后,将黑料倒入其中,先以300r/min的转速搅拌10s,再以1500r/min的转速搅拌10s,待混合料混合均匀且发白之后,在亥姆霍兹共振腔的隔板表面快速涂抹上一层较薄的聚氨酯浆料,随后将开孔泡沫铝嵌入亥姆霍兹共振腔内部(亥姆霍兹共振腔中隔板数量为3),并在开孔泡沫铝的底部添加适量的聚氨酯浆料,形成聚氨酯浆料

‑

泡沫铝

‑

亥姆霍兹共振腔的组合体。将上述组合体放入烘箱中,先在40℃下放置5min,随后在60℃下放置5min,最后放置在室温下使聚氨酯浆料充分发泡,膨胀形成聚氨酯泡沫,聚氨酯在发泡过程中进入开孔泡沫铝内部相互连通的孔隙,聚氨酯泡沫穿过泡沫铝侧边孔结构形成聚氨酯泡沫薄层,该薄层将氨酯泡沫/泡沫铝互穿复合结构和周围的亥姆霍兹共振腔侧壁相连,待聚氨酯泡沫固化后,切除开孔泡沫铝底部多余的聚氨酯泡沫,得到复合吸声降噪结构。

41.实施2中所述的聚氨酯泡沫/泡沫铝互穿复合结构的宏观形貌如图3所示。由图可以看出,采用发泡法成功的将聚氨酯泡沫引入到开孔泡沫铝的内部,开孔泡沫铝表面所有的孔隙都被聚氨酯泡沫所填充,这表明所制备的聚氨酯泡沫/泡沫铝互穿复合结构具有较高的质量,这为文中复合吸声降噪结构的成功制备提供了基础。

42.图4给出了实施例2中聚氨酯泡沫在开孔泡沫铝孔隙中的sem图。如图所示,聚氨酯泡沫具有典型的开孔结构,并和铝基体之间紧密结合。聚氨酯泡沫的加入为开孔泡沫铝提供了更复杂的孔结构。聚氨酯泡沫中的孔洞通过许多开孔形成相互连通的网络,这种结构特征有利于聚氨酯泡沫/泡沫铝互穿相复合材料的吸声性能。聚氨酯泡沫的加入降低了泡沫铝的空气渗透率,并提供了大量曲折的细通道,增加了声波的传播距离和传播阻力,引起声波的多次折射和反射,消耗了更多的声能。聚氨酯泡沫本身具有很高的粘弹性和本征阻尼,聚氨酯泡沫的孔壁在空气分子通过时会发生结构振动,也会吸收部分声能,这也有利于噪音的吸收。

43.实施例3

44.开孔泡沫铝和聚氨酯泡沫/泡沫金属互穿复合结构的吸声系数测试:

45.实施例3中采用传递函数法测试所制备的泡沫铝和聚氨酯泡沫/泡沫金属互穿复合结构的吸声系数。测试使用的是sw系列阻抗管(sw420),阻抗管直径为100mm,测试频率范围为100

‑

1600hz。为了得到样品准确的吸声系数,测试样品的直径要与阻抗管的直径相同,每个样品测试3次,并取其平均值。

46.实施例3中开孔泡沫铝和聚氨酯泡沫/泡沫金属互穿复合结构的吸声系数如图4所示。所使用的开孔泡沫铝厚度薄(~1cm)、孔径尺寸大(~4.5mm),在测试频率范围内的吸声系数几乎为0,这表明使用的开孔泡沫铝对中低频声波的吸收能力差。与泡沫铝相比,聚氨酯泡沫/泡沫金属互穿复合结构在中低频范围内的吸声性能显著的提高,在670

‑

1600hz范围内的吸声系数均在0.3以上。然而,整体的聚氨酯泡沫/泡沫金属互穿复合结构的吸声系数仍然有待提高(特别当噪音频率低于600hz时),因此,在该结构后面继续引入设计的亥姆霍兹共振腔是十分有必要的。

47.实施例4

48.一种复合吸声降噪结构的制备(该复合吸声降噪结构呈长方体,所用泡沫金属为开孔泡沫镁):

49.开孔泡沫镁在使用前首先放入浓度为2.5%的氢氧化钠溶液中,在70℃下浸泡15min,随后放入浓度为2%的盐酸溶液中,在40℃下浸泡5min,最后用去离子水冲洗并干燥。按重量份数计,分别称量65份聚醚多元醇330n、45份聚合物多元醇36/28、3份去离子水、2份硅油、0.8份催化剂a33、0.2份催化剂a

‑

1、0.7份交联剂二乙醇胺于容器中,为白料。按重量份数计,称量50份改性mdi于容器中,为黑料。将白料中的各组分进行机械搅拌,待各组分混合均匀后,将黑料倒入其中,先以500r/min的转速搅拌15s,再以2000r/min的转速搅拌15s,待混合料混合均匀且发白之后,在亥姆霍兹共振腔的隔板表面快速涂抹上一层较薄的聚氨酯浆料,随后将开孔泡沫镁嵌入亥姆霍兹共振腔内部(亥姆霍兹共振腔中隔板数量为4),并在开孔泡沫镁的底部添加适量的聚氨酯浆料,形成聚氨酯浆料

‑

泡沫镁

‑

亥姆霍兹共振腔的组合体。将上述组合体放入烘箱中,先在40℃下放置10min,随后在60℃下放置3min,最后放置在室温下使聚氨酯浆料充分发泡,膨胀形成聚氨酯泡沫,聚氨酯在发泡过程中进入开孔泡沫镁内部相互连通的孔隙,聚氨酯泡沫穿过泡沫镁侧边孔结构形成聚氨酯泡沫薄层,该薄层将氨酯泡沫/泡沫镁互穿复合结构和周围的亥姆霍兹共振腔侧壁相连,待聚氨酯泡沫固化后,切除泡沫镁底部多余的聚氨酯泡沫,得到复合吸声降噪结构。

50.以上所述的具体实施方式,对本发明的目的、技术方案进行了进一步的详细说明,但并不限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。