1.本发明涉及燃料电池、电解水制氢,电渗析、双极膜技术领域导电极板,特别是涉及一种金属双极板涂层及其制备方法。

背景技术:

2.双极板是氢燃料电池和电解水制氢设备的关键技术,其成本占电堆成本的30

‑

50%,开发性能优异,成本适中,普适性强的双极板极为重要。金属双极板具有导热导电性好、冲压性能优异、质量轻、厚度薄、价格低廉的特点是当下和未来双极板的发展方向。由于燃料电池双极板运行环境恶劣,耐腐蚀和导电性成为金属双极板的核心指标,目前常用的金属材料无法满足双极板的要求,对金属双极板进行涂层处理成为必要手段。

3.金属双极板沉积涂层包括石墨涂层、碳化物、氮化物涂层、导电有机物涂层、贵金属涂层和复合涂层等。但上述几种涂层都存在耐腐蚀性差、易起皮、随着运行时间增加接触电阻大幅度增加、涂层成本高等问题,严重限制商业化应用的进程。例如目前常规的金属双极板涂层采用过渡层加表面涂层的结构,过渡层通常采用钛合金或铬、镍靶,表面采用导电陶瓷如碳化钛、氮化钛、石墨等材料。由于物理气相沉积固有的缺陷,在使用的过程中,氢离子和羟基自由基会通过缺陷向基体渗透,腐蚀过渡层,从而导致表面涂层失效脱落。

技术实现要素:

4.有鉴于此,本发明提供一种金属双极板涂层及其制备方法,主要目的在于提高基材与涂层之间的结合力,由于抗氧化层存在,抑制中间层的腐蚀,减缓涂层的剥离,贵金属掺杂涂层的设定降低涂层内部的应力,提高涂层的导电性和耐腐蚀性,大幅度的改善了涂层高电位腐蚀性能和涂层的使用寿命,平衡了涂层的成本。所制备的涂层接触电阻低,腐蚀电流小,腐蚀电压高,满足燃料电池和电解水制氢中双极板,端板,扩散层涂层的要求,以及电渗析,双极膜极板的要求,这些组件共同特点是要求涂层耐腐蚀性能好,导电性良好,其功能主要是起到电子传输的作用。

5.为达到上述目的,本发明主要提供如下技术方案:

6.一种金属双极板涂层,包括依次沉积在基材上的打底层、抗氧化层、贵金属掺杂层,所述打底层沉积在基材上,抗氧化层沉积在打底层上,贵金属掺杂层沉积在抗氧化层上;所述的基材为不锈钢、钛及其合金、铜箔、铝及其合金中的一种;所述的打底层成分为导电、耐电化学腐蚀的金属氧化物,所选的金属成分包括钛及其铬、镍、铝、钨、铌中的一种或多种;所述的抗氧化层成分为导电、耐电化学腐蚀的金属氧化物,所选的金属成分包括铈、镧、锡、锑、铟、钽、铌、锰、钴、镍中的至少一种成分或者多种;所述贵金属掺杂层的成分为钛、石墨及其掺杂的贵金属钌、铱、铂、金、银中的一种或多种。

7.进一步的,所述的打底层的厚度为100nm

‑

10μm,优选的,打底层的厚度为300nm

‑

1000nm。

8.进一步的,所述的抗氧化层的厚度为100nm

‑

1000nm,优选的,抗氧化层的厚度为

300nm

‑

500nm。

9.进一步的,所述贵金属掺杂层的厚度为50nm

‑

300nm,贵金属掺杂层中贵金属的掺杂量为双极板涂层总重量的3wt%

‑

10wt%。

10.本发明还提供了一种上述金属双极板涂层的制备方法,包括如下步骤:

11.(1)基材预处理:对双极板基材进行除油清洗和磁控溅射设备中进行辉光清洗二次清洗;

12.(2)打底层的沉积:将预镀基材装入镀膜室后,抽真空至预设真空度,通入氩气或氮气、设定偏压电源电压、占空比、设定钛合金多弧靶电流,沉积打底层;

13.(3)抗氧化层的沉积:通入氩气或氮气、设定偏压电源电压,占空比、设定金属合金多弧靶电流,沉积抗氧化层;

14.(4)贵金属掺杂层的沉积:通入氩气或氮气、设定偏压电源电压、占空比、设定贵金属掺杂合金多弧靶电流,沉积贵金属涂层。

15.进一步的,所述的一种金属双极板涂层的制备方法,具体的包括如下步骤:

16.(1)基材预处理

17.第一:将基材放入碳氢清洗剂中进行除油清洗,除油完成后将基材进行超声清洗;

18.第二:将基材放入酸性清洗液中进行超声清洗,清洗完成后,将基材放入纯水中进行超声清洗并烘干;

19.第三:将基材装入多弧离子镀膜炉中进行辉光清洗,优选的,抽真空至3.0*10

‑3pa以下,加热到150℃

‑

300℃,通入氩气,设定真空度为0.8pa

‑

1.0pa,开启磁控溅射靶,设定靶电流为1a

‑

5a,设定偏压电源电压为800v

‑

1500v,占空比30%

‑

80%,对基材进行辉光清洗,清洗时间为10min

‑

60min;

20.(2)打底层的沉积:将预处理后的基材装入镀膜室后,抽真空至预设真空度,通入氩气或氮气,设定真空度为1.0*10

‑1pa

‑

3.0*10

‑1pa,开启钛合金多弧靶,设定靶电流为40a

‑

100a,设定偏压电源电压为100v

‑

300v,占空比30%

‑

80%,设定沉积时间为3min

‑

30min;

21.(3)抗氧化层的沉积:通入氩气,设定真空度为1.0*10

‑1pa

‑

3.0*10

‑1pa,开启金属合金多弧靶,设定靶电流为40a

‑

100a,设定偏压电源电压为100v

‑

300v,占空比30%

‑

80%,设定沉积时间为3min

‑

30min;

22.(4)贵金属掺杂层的沉积:通入氩气,设定真空度为1.0*10

‑1pa

‑

3.0*10

‑1pa,开启贵金属掺杂掺杂合金多弧靶,设定靶电流为30a

‑

60a,设定偏压电源电压为100v

‑

300v,占空比30%

‑

80%,设定沉积时间为3min

‑

30min。

23.进一步的,所述金属双极板涂层的制备采用磁过滤多弧离子镀镀膜法。

24.进一步的,所述磁过滤多弧离子镀镀膜法,采用物理或化学气相沉积的同时采用物理或者化学的方法对涂层轰击、刻蚀,得到致密、无缺陷的均匀涂层。

25.更进一步的,本发明的一种金属双极板涂层的制备方法,适用于电解水制氢和氢燃料电池中的双极板,端板,扩散层的涂层制备以及电渗析极板,双极膜极板的涂层制备。

26.与现有技术相比,本发明的金属双极板涂层及其制备方法至少具有以下有益效果:

27.本发明采用打底层 抗氧化层 贵金属掺杂层的结构具有如下优点:首先,抗氧化层采用铈、镧、锡、锑、铟、钽、铌、锰、钴、镍等氧化物材料,可以耐受较高的氧化电位,涂层本

身又比较致密,缺陷较小,可以有效减少氢离子的缺陷腐蚀。其次,钌、铱、铂、金、银等贵金属掺杂层,掺杂一方面可以细化晶粒,提高涂层的致密性,同时可以减少涂层内部的应力,防止涂层后续在储存和使用过程中由于内部应力导致涂层耐腐蚀性降低甚至剥离。特别是钌、铱、铂、金本身具有较高的氧化电位,有研究表明,在高达3v电压下,上述材料依然可以长期稳定存在,延长涂层的寿命。再次,采用贵金属掺杂涂层技术,可以有效的降低贵金属的使用量,保障涂层性能和寿命的基础上,降低涂层的成本。

附图说明

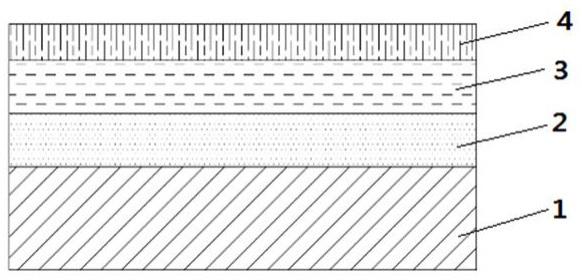

28.图1本发明金属双极板涂层结构示意图;

29.图中:1、基材;2、打底层;3、抗氧化层;4、贵金属掺杂层。

具体实施方式

30.为进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如下

31.一方面,本发明的实施例提供一种金属双极板涂层,采用了基材、打底层、抗氧化层、贵金属掺杂层的结构设计。其中打底层沉积在基材上,抗氧化层沉积在打底层上,贵金属掺杂层沉积在抗氧化层上。基材为不锈钢、钛及其合金、铜箔、铝及其合金;打底层成分为导电、耐电化学腐蚀的金属氧化物,所选的金属成分包括钛及其铬、镍、铝、钨、铌合金中的一种或多种;所述的打底层的厚度为100nm

‑

10μm,优选的,打底层的厚度为300nm

‑

1000nm;抗氧化层成分为导电、耐电化学腐蚀的金属氧化物,所选的金属成分包括铈、镧、锡、锑、铟、钽、铌、锰、钴、镍中的一种或者多种成分;所述的过渡层的厚度为100nm

‑

1μm,优选的,打底层的厚度为300nm

‑

500nm;贵金属掺杂层的成分为钛、石墨及其掺杂的贵金属钌、铱、铂、金、银一种或多种,优选的,贵金属的掺杂量为3wt%

‑

10wt%;贵金属掺杂涂层的厚度为50nm

‑

300nm。

32.另一方面,本发明的实施例提供一种上述金属双极板涂层的制备方法,其中,包括如下步骤:

33.(1)基材预处理

34.第一:将基材放入碳氢清洗剂中进行除油清洗,除油完成后将基材进行超声清洗;

35.第二:将基材放入酸性清洗液中进行超声清洗,清洗完成后,将基材放入纯水中进行超声清洗并烘干;

36.第三:将基材装入多弧离子镀膜炉中进行辉光清洗。抽真空至3.0*10

‑3pa以下,加热到150℃

‑

300℃,通入氩气,设定真空度为0.8pa

‑

1.0pa,开启磁控溅射靶,设定靶电流为1a

‑

5a,设定偏压电源电压为800v

‑

1500v,占空比30%

‑

80%,对基材进行辉光清洗,清洗时间为10min

‑

60min。

37.优选的打底层沉积:通入氩气或氮气,设定真空度为1.0*10

‑1pa

‑

3.0*10

‑1pa,开启钛合金多弧靶,设定靶电流为40a

‑

100a,设定偏压电源电压为100v

‑

300v,占空比30%

‑

80%,设定沉积时间为3min

‑

30min。

38.优选的抗氧化层沉积:通入氩气,设定真空度为1.0*10

‑1pa

‑

3.0*10

‑1pa,开启金属合金多弧靶,设定靶电流为40a

‑

100a,设定偏压电源电压为100v

‑

300v,占空比30%

‑

80%,

设定沉积时间为3min

‑

30min。

39.优选的贵金属掺杂层沉积:通入氩气,设定真空度为1.0*10

‑1pa

‑

3.0*10

‑1pa,开启贵金属掺杂合金多弧靶,设定靶电流为30a

‑

60a,设定偏压电源电压为100v

‑

300v,占空比30%

‑

80%,设定沉积时间为3min

‑

30min。

40.具体实施例如下:

41.实施例1

42.将316l不锈钢板放入碳氢清洗剂中进行除油清洗10min,除油完成后将基材进行超声水洗;将基材放入酸性清洗液中进行超声清洗20min,清洗完成后,将基材放入纯水中进行超声清洗并烘干。将清洗后基材装入多弧离子镀膜炉中,抽真空至3.0*10

‑3pa以下,加热到300℃,通入氩气,设定真空度为1.0pa,开启磁控溅射靶,设定靶电流为3a,设定偏压电源电压为1000v,占空比50%,对基材进行辉光清洗,清洗时间为30min。

43.打底层沉积:将上述处理后的基材装入镀膜室后,通入氩气,设定真空度为1.5*10

‑1pa,开启钛合金多弧靶(钛铬镍合金,铬3wt%,镍5wt%,钛92wt%),设定靶电流为60a,设定偏压电源电压为300v,占空比50%,设定沉积时间为20min,涂层厚度400nm;

44.抗氧化层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启铟锡锑(锡60wt%,铟30wt%,锑10wt%)合金多弧靶,设定靶电流为60a,设定偏压电源电压为200v,占空比50%,设定沉积时间为20min,涂层厚度350nm;

45.贵金属掺杂层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启贵金属掺杂合金多弧靶(钛掺杂钌铱,钛30wt%,钌50wt%,铱20wt%),设定靶电流为60a,设定偏压电源电压为200v,占空比50%,设定沉积时间为15min,涂层厚度200nm。

46.实施例2

47.将316l不锈钢板放入碳氢清洗剂中进行除油清洗10min,除油完成后将基材进行超声水洗;将基材放入酸性清洗液中进行超声清洗20min,清洗完成后,将基材放入纯水中进行超声清洗并烘干。将基材装入多弧离子镀膜炉中,抽真空至3.0*10

‑3pa以下,加热到300℃,通入氩气,设定真空度为1.0pa,开启磁控溅射靶,设定靶电流为3a,设定偏压电源电压为1000v,占空比50%,对基材进行辉光清洗,清洗时间为30min。

48.打底层沉积:将上述处理后的基材装入镀膜室后,通入氩气,设定真空度为1.5*10

‑1pa,开启钛合金多弧靶(钛铝合金,钛92wt%,铝8wt%),设定靶电流为60a,设定偏压电源电压为300v,占空比50%,设定沉积时间为10min,涂层厚度300nm;

49.抗氧化层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启镧锡铈(锡60wt%,铈30wt%,镧10wt%)合金多弧靶,设定靶电流为60a,设定偏压电源电压为200v,占空比50%,设定沉积时间为15min,涂层厚度300nm;

50.贵金属掺杂层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启贵金属掺杂合金多弧靶(钛掺杂铂银,钛30wt%,银50wt%,铂20wt%),设定靶电流为60a,设定偏压电源电压为200v,占空比50%,设定沉积时间为10min,涂层厚度150nm。

51.实施例3

52.将316l不锈钢板放入碳氢清洗剂中进行除油清洗10min,除油完成后将基材进行超声水洗;将基材放入酸性清洗液中进行超声清洗20min,清洗完成后,将基材放入纯水中进行超声清洗并烘干。将基材装入多弧离子镀膜炉中,抽真空至3.0*10

‑3pa以下,加热到300

℃,通入氩气,设定真空度为1.0pa,开启磁控溅射靶,设定靶电流为3a,设定偏压电源电压为1000v,占空比50%,对基材进行辉光清洗,清洗时间为30min。

53.打底层沉积:将上述处理后的基材装入镀膜室后,通入氩气,设定真空度为1.5*10

‑1pa,开启钛合金多弧靶(钛钨铌合金,铌3wt%,钨5wt%,钛92wt%),设定靶电流为60a,设定偏压电源电压为300v,占空比30%,设定沉积时间为30min,涂层厚度350nm;

54.抗氧化层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启锰钴镍(镍60wt%,钴30wt%,锰10wt%)合金多弧靶,设定靶电流为60a,设定偏压电源电压为200v,占空比70%,设定沉积时间为10min,涂层厚度280nm;

55.贵金属掺杂层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启贵金属掺杂合金多弧靶(钛掺杂钌铂金,钛30wt%,钌50wt%,铂10wt%,金10wt%),设定靶电流为60a,设定偏压电源电压为200v,占空比80%,设定沉积时间为10min,涂层厚度230nm。

56.实施例4

57.将316l不锈钢板放入碳氢清洗剂中进行除油清洗10min,除油完成后将基材进行超声水洗;将基材放入酸性清洗液中进行超声清洗20min,清洗完成后,将基材放入纯水中进行超声清洗并烘干。将基材装入多弧离子镀膜炉中,抽真空至3.0*10

‑3pa以下,加热到300℃,通入氩气,设定真空度为1.0pa,开启磁控溅射靶,设定靶电流为3a,设定偏压电源电压为1000v,占空比50%,对基材进行辉光清洗,清洗时间为30min。

58.打底层沉积:将上述处理后的基材装入镀膜室后,通入氩气,设定真空度为1.5*10

‑1pa,开启钛合金多弧靶(钛铬镍合金,铬3wt%,镍5wt%,钛92wt%),设定靶电流为60a,设定偏压电源电压为300v,占空比50%,设定沉积时间为20min,涂层厚度400nm;

59.抗氧化层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启铟锡锑(锡60wt%,铟30wt%,锑10wt%)合金多弧靶,设定靶电流为60a,设定偏压电源电压为200v,占空比50%,设定沉积时间为20min,涂层厚度350nm;

60.贵金属掺杂层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启钛合金多弧靶(钛钨铌合金,铌3wt%,钨5wt%,钛92wt%),设定靶电流为60a,设定偏压电源电压为200v,占空比50%,设定沉积时间为15min,涂层厚度200nm。

61.实施例5

62.将316l不锈钢板放入碳氢清洗剂中进行除油清洗10min,除油完成后将基材进行超声水洗;将基材放入酸性清洗液中进行超声清洗20min,清洗完成后,将基材放入纯水中进行超声清洗并烘干。将基材装入多弧离子镀膜炉中,抽真空至3.0*10

‑3pa以下,加热到300℃,通入氩气,设定真空度为1.0pa,开启磁控溅射靶,设定靶电流为3a,设定偏压电源电压为1000v,占空比50%,对基材进行辉光清洗,清洗时间为30min。

63.打底层沉积:将上述处理后的基材装入镀膜室后,通入氩气,设定真空度为1.5*10

‑1pa,开启钛合金多弧靶(钛铬镍合金,铬3wt%,镍5wt%,钛92wt%),设定靶电流为60a,设定偏压电源电压为300v,占空比50%,设定沉积时间为20min,涂层厚度400nm;

64.抗氧化层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启铟锡锑(锡60wt%,铟30wt%,锑10wt%)合金多弧靶,设定靶电流为60a,设定偏压电源电压为200v,占空比50%,设定沉积时间为20min,涂层厚度350nm;

65.贵金属掺杂层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启石墨多弧靶,设定靶

电流为60a,设定偏压电源电压为200v,占空比50%,设定沉积时间为15min,涂层厚度200nm。

66.实施例6

67.将316l不锈钢板放入碳氢清洗剂中进行除油清洗10min,除油完成后将基材进行超声水洗;将基材放入酸性清洗液中进行超声清洗20min,清洗完成后,将基材放入纯水中进行超声清洗并烘干。将基材装入多弧离子镀膜炉中,抽真空至3.0*10

‑3pa以下,加热到300℃,通入氩气,设定真空度为1.0pa,开启磁控溅射靶,设定靶电流为3a,设定偏压电源电压为1000v,占空比50%,对基材进行辉光清洗,清洗时间为30min。

68.打底层沉积:将上述处理后的基材装入镀膜室后,通入氩气,设定真空度为1.5*10

‑1pa,开启钛合金多弧靶(钛铬镍合金,铬3wt%,镍5wt%,钛92wt%),设定靶电流为60a,设定偏压电源电压为300v,占空比50%,设定沉积时间为20min,涂层厚度400nm;

69.贵金属掺杂层沉积:通入氩气,设定真空度为1.5*10

‑1pa,开启贵金属掺杂合金多弧靶(钛掺杂钌铱,钛30wt%,钌50wt%,铱20wt%),设定靶电流为60a,设定偏压电源电压为200v,占空比50%,设定沉积时间为15min,涂层厚度200nm。各个实施例实施参数情况如下表所示:

[0070][0071]

各个实施例制得的双极板涂层的性能参数如下表所示:

[0072] 接触电阻mω

·

cm2腐蚀电流μa/cm2模型测试寿命实施例12.60.1511000实施例23.00.1813000实施例32.80.1613500实施例42.92.29500实施例53.00.194500实施例63.10.28500

[0073]

实施例1,2,3说明,具备打底层,抗氧化层,贵金属掺杂层的双极板涂层具有良好的性能,寿命符合规模化应用的要求;实施例4,5贵金属掺杂层分别为钛合金多弧靶、石墨多弧靶所制备,为了对比,实际上是非贵金属涂层,实施例4,5即使具备打底层,抗氧化层,双极板涂层其性能也难以满足要求,说明作为功能层的最外层需要贵金属涂层才能满足应用要求;实施例5和6比较说明,即使实施例5具备打底层,抗氧化层,贵金属掺杂层,但表层的贵金属掺杂层实际上为石墨涂层,即使实施例6不具备中间抗氧化层,但表层为贵金属涂层,那么性能依然优于实施例5,说明与抗氧化层的结构比较,最外层的贵金属功能层至关重要;实施例6与实施例1,2,3比较说明,抗氧化层是提高金属双极板寿命的重要结构层。

[0074]

需要说明的是,本发明所提出的涂层的制备方法不仅可以应用于双极板涂层的制备,在电解水制氢和氢燃料电池中的端板,扩散层的涂层制备以及电渗析极板,双极膜电解水极板的涂层制备中都可以得到应用。

[0075]

本发明制备方法所制备的涂层接触电阻低,腐蚀电流小,腐蚀电压高,满足燃料电池和电解水制氢中双极板,端板,扩散层涂层的要求,以及电渗析,双极膜极板的要求,这些组件共同特点是要求涂层耐腐蚀性能好,导电性良好,其功能主要是起到电子传输的作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。