1.本实用新型属于钢丝除垢装置的技术领域,具体涉及一种弹簧式钢丝除垢装置。

背景技术:

2.页岩气采集井、天然气采集井中的井水含盐度高,长期位于井口内部的牵引钢丝外部会结成盐垢,不仅影响钢丝的使用寿命,同时还会造成钢丝在牵引过程中发生卡死甚至断裂的问题。因此,针对页岩气采集井、天然气采集井中的牵引钢丝需要定期进行除垢。同时,页岩气采集井、天然气采集井中的钢丝为单根钢丝,并不是传统的多股钢丝绕成的钢缆,因此页岩气采集井、天然气采集井中的钢丝存在直径小的特点,传统的毛刷式除垢装置并不能有效刷除单根钢丝上的盐垢。针对单根钢丝,通常采用刮除的方式清除其表面的盐垢,但是针对直径规格不同的单根钢丝,传统的刮除装置难以根据单根钢丝的直径不同调节除垢直径,也会造成单根钢丝上盐垢刮出不彻底的问题。

3.因此,针对传统的钢丝除垢装置存在的除垢不彻底、除垢直径不能根据钢丝直径进行调节的问题,本实用新型公开了一种弹簧式钢丝除垢装置。

技术实现要素:

4.本实用新型的目的在于提供一种弹簧式钢丝除垢装置,实现兼容不同直径的钢丝进行便捷除垢。

5.本实用新型通过下述技术方案实现:

6.一种弹簧式钢丝除垢装置,包括内部穿过有钢丝的防喷管连接接头,所述防喷管连接接头的底部内侧设置有朝向防喷管连接接头的轴向滑动设置有刮片组,所述刮片组的底部同轴设置有用于挤压刮片组朝向防喷管连接接头的轴向滑动的弹性调节件;所述刮片组、弹性调节件上同轴设置有供钢丝穿过的钢丝刮孔。

7.钢丝从下至上依次穿过防喷管连接接头的底部开口、弹性调节件上的钢丝刮孔、刮片组上的钢丝刮孔并从防喷管连接接头的顶部开口穿出。通过弹性调节件向上挤压刮片组,使得刮片组朝向靠近防喷管连接接头轴向收拢,进而调节刮片组上的钢丝刮孔的大小,使得刮片组上的钢丝刮孔与钢丝匹配,当钢丝在外部牵引装置的牵引下向上移动时,即可通过刮片组将钢丝外部附着的盐垢刮去。

8.为了更好的实现本实用新型,进一步地,所述刮片组包括沿防喷管连接接头的轴向左右对称设置的侧刮片,所述侧刮片靠近防喷管连接接头内壁的一侧设置有受压斜面,所述防喷管连接接头的内壁上设置有与受压斜面倾斜配合的导向斜面。

9.导向斜面的底部至顶部朝向靠近防喷管连接接头的轴向倾斜,呈上大下小的锥面。侧刮片靠近防喷管连接接头内壁的一侧设置有与导向斜面贴合的受压斜面。当两侧的侧刮片被弹性调节件向上挤压时,使得侧刮片上的受压斜面沿着防喷管连接接头内壁上的导向斜面滑动,进而使得左右两侧的侧刮片朝向靠近防喷管连接接头的轴向收拢,进而使得左右两侧之间的侧刮片之间构成的钢丝刮孔缩小至与钢丝直径匹配。

10.为了更好的实现本实用新型,进一步地,所述侧刮片包括上刮片与设置在上刮片底部的下刮片,所述上刮片与下刮片上均与防喷管连接接头同轴设置有钢丝刮孔。

11.为了更好的实现本实用新型,进一步地,所述上刮片底部位于钢丝刮孔的左右两侧对称设置有上排垢凹槽,钢丝向上经过上刮片之间的钢丝刮孔时,钢丝上的盐垢被刮除并通过上排垢凹槽向下排出。

12.为了更好的实现本实用新型,进一步地,所述下刮片的顶部位于钢丝刮孔的左右两侧对称设置有与排垢凹槽连接的下排垢导向槽,所述下排垢导向槽与下刮片的底部贯通。

13.上排垢凹槽中的盐垢向下掉落至下排垢导向槽中并沿着下排垢导向槽通向下刮片的底部并从下刮片的底部排出掉落至井口中。

14.为了更好的实现本实用新型,进一步地,所述下刮片的底部位于钢丝刮孔的左右两侧对称设置有下排垢凹槽。钢丝向上经过下刮片之间的钢丝刮孔时,钢丝上的盐垢被刮除并通过下排垢凹槽向下排出。

15.为了更好的实现本实用新型,进一步地,所述弹性调节件包括从上至下依次设置在刮片组底部的调节弹簧、调节螺母,所述调节螺母同轴螺纹安装在防喷管连接接头底部内侧,所述调节弹簧的顶端与刮片组的底部接触,所述调节弹簧的底端与调节螺母的顶部接触。

16.通过转动调节螺母使得调节螺母向上线性移动,进而改变调节螺母挤压调节弹簧的程度,进而改变调节弹簧向上挤压刮片组的挤压力,进而调节刮片组上的钢丝刮孔的收拢程度。

17.为了更好的实现本实用新型,进一步地,所述防喷管连接接头的顶部内侧同轴螺装有压紧螺母,所述压紧螺母上设置有供钢丝穿过的铜丝通道。

18.为了更好的实现本实用新型,进一步地,所述压紧螺母的底部设置有密封垫片,所述密封垫片上设置有供钢丝穿过的钢丝刮孔。

19.为了更好的实现本实用新型,进一步地,所述防喷管连接接头的顶部内侧同轴设置有润滑区,所述润滑区的侧壁上贯穿设置有润滑油口。

20.本实用新型与现有技术相比,具有以下优点及有益效果:

21.(1)本实用新型通过在防喷管连接接头的底部内侧从上至下设置可收拢的刮片组以及用于顶推刮片组的弹性调节件,通过调节弹性调节件对刮片组的挤压力,进而调节刮片组上的钢丝刮孔的收拢程度,进而调节刮片组上钢丝刮孔的直径以兼容匹配不同直径规格的钢丝,同时通过刮片组将钢丝外部的盐垢便捷刮除;

22.(2)本实用新型通过在钢丝刮孔的左右两侧对称设置相互卡接的上刮片与下刮片,通过下刮片之间的构成的钢丝刮孔对钢丝外部的盐垢进行预先刮除,然后通过上刮片之间的钢丝刮孔对钢丝外部的盐垢进行二次刮除,避免钢丝卡死的同时彻底清除钢丝外部的盐垢;

23.(3)本实用新型通过在上刮片的底部设置上排垢凹槽,使得钢丝表面被上刮片刮除的盐垢能通过上排垢凹槽迅速落回井口,避免盐垢堆积造成钢丝卡死;同时在下刮片的顶部设置与上排垢凹槽连通的下排垢导向槽,使得上排垢凹槽中的盐垢能够经过下排垢导向槽迅速排出,避免盐垢在上刮片与下刮片之间堆积造成钢丝卡死;

24.(4)本实用新型通过在下刮片的底部设置下排垢凹槽,使得钢丝表面被下刮片刮除的盐垢能通过下排垢凹槽迅速落回井口,避免盐垢堆积造成钢丝卡死。

附图说明

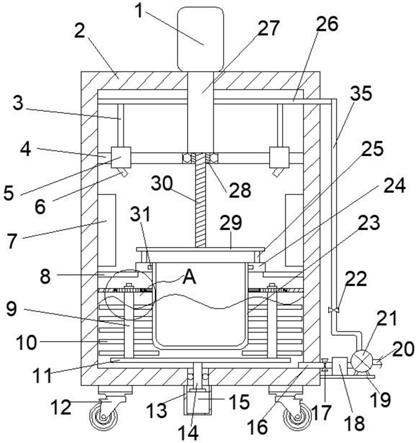

25.图1为本实用新型的整体结构示意图;

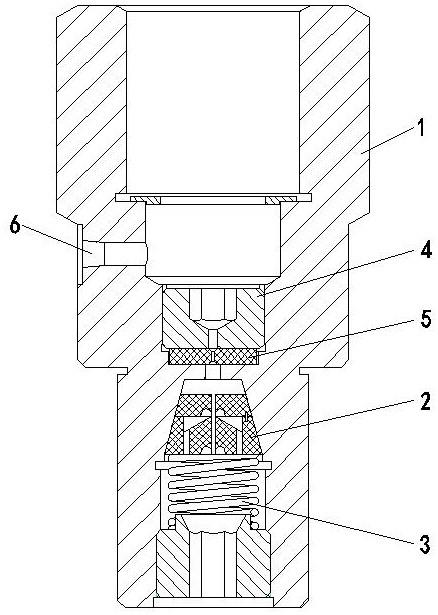

26.图2为刮片组的结构示意图;

27.图3为弹性调节件的结构示意图。

28.其中:1

‑

防喷管连接接头;2

‑

刮片组;3

‑

弹性调节件;4

‑

压紧螺母;5

‑

压紧螺母;6

‑

润滑油口;21

‑

上刮片;22

‑

下刮片;31

‑

调节弹簧;32

‑

调节螺母;01

‑

上排垢凹槽;02

‑

下排垢导向槽;03

‑

下排垢凹槽。

具体实施方式

29.实施例1:

30.本实施例的一种弹簧式钢丝除垢装置,如图1所示,包括内部穿过有钢丝的防喷管连接接头1,防喷管连接接头1的底部内侧设置有朝向防喷管连接接头1的轴向滑动设置有刮片组2,刮片组2的底部同轴设置有用于挤压刮片组2朝向防喷管连接接头1的轴向滑动的弹性调节件3;刮片组2、弹性调节件3上同轴设置有供钢丝穿过的钢丝刮孔。

31.防喷管连接接头1为中空管状结构,防喷管连接接头1的底部与顶部设置有开口,防喷管连接接头1的底部内侧设置有除垢腔,除垢腔的内部从上至下依次同轴设置有刮片组2、弹性调节件3,钢丝从防喷管连接接头1的底部开口向上依次穿过弹性调节件3以及刮片组2上的钢丝刮孔。通过弹性调节件3向上挤压刮片组2,进而使得刮片组2上的钢丝刮孔靠近防喷管连接接头1轴向收拢,直到刮片组2上的钢丝刮孔与钢丝直径匹配。此时钢丝在外部牵引装置的带动下向上经过刮片组2上的钢丝刮孔,通过刮片组2将钢丝上附着的盐垢刮除。被刮除的盐垢经过弹性调节件3上的钢丝刮孔向下掉落至井口中,不会在防喷管连接接头1的内部堆积。

32.通过调节弹性调节件3向上挤压刮片组2的挤压力,进而调节刮片组2上的钢丝刮孔收拢的程度,即调节刮片组2上的钢丝刮孔的直径,使得刮片组2上的钢丝刮孔能够兼容匹配不同直径规格的钢丝进行除垢。

33.实施例2:

34.本实施例在实施例1的基础上做进一步优化,如图1和图2所示,所述刮片组2包括沿防喷管连接接头1的轴向左右对称设置的侧刮片,所述侧刮片靠近防喷管连接接头1内壁的一侧设置有受压斜面,所述防喷管连接接头1的内壁上设置有与受压斜面倾斜配合的导向斜面。

35.左右两侧的侧刮片之间构成供钢丝穿过的钢丝刮孔,通过弹性调节件3向上挤压侧刮片,进而使得侧刮片外侧的受压斜面沿着防喷管连接接头1内壁上的导向斜面滑动,进而使得左右两侧的侧刮片朝向防喷管连接接头1的轴向相互靠近,进而调节两侧的侧刮片之间的钢丝刮孔的直径以与钢丝直径配合。

36.本实施例的其他部分与实施例1相同,故不再赘述。

37.实施例3:

38.本实施例在上述实施例1或2的基础上做进一步优化,如图1和图2所示,所述侧刮片包括上刮片21与设置在上刮片21底部的下刮片22,所述上刮片21与下刮片22上均与防喷管连接接头1同轴设置有钢丝刮孔。

39.上刮片21的底部设置有上连接槽,下刮片22的顶部对应上连接槽设置有下连接槽,上连接槽与下连接槽之间通过连接销便捷连接,进而实现上刮片21与下刮片22之间的便捷连接及拆卸,便于对上刮片21或下刮片22进行更换。

40.左右两侧的下刮片22之间构成下部的钢丝刮孔,左右两侧的上刮片21之间构成上部的钢丝刮孔,钢丝从下至上依次穿过下部的钢丝刮孔与上部的钢丝刮孔。为了便于钢丝顺利穿过,下部的钢丝刮孔的直径大于上部的钢丝刮孔的直径,即左右两侧的下刮片22之间的间距大于左右两侧的上刮片21之间的间距。通过直径较大的下部的钢丝刮孔预先对钢丝外部的盐垢进行刮除,使得钢丝的外径减小后再进入上部的钢丝刮孔进行进一步盐垢挂除,避免钢丝直接经过直径较小的上部的钢丝刮孔时卡死。

41.本实施例的其他部分与上述实施例1或2相同,故不再赘述。

42.实施例4:

43.本实施例在上述实施例1

‑

3任一项的基础上做进一步优化,如图2所示,所述上刮片21底部位于钢丝刮孔的左右两侧对称设置有上排垢凹槽01。

44.上排垢凹槽01向上凸起,且上排垢凹槽01靠近钢丝刮孔的一侧与钢丝刮孔连通,上排垢凹槽01远离钢丝刮孔的一侧通过斜面延伸至上刮片21的底部,钢丝经过钢丝刮孔时盐垢被上刮片21刮除,然后经过上排垢凹槽01向下排出,避免盐垢堆积在成钢丝卡死。

45.本实施例的其他部分与上述实施例1

‑

3任一项相同,故不再赘述。

46.实施例5:

47.本实施例在上述实施例1

‑

4任一项的基础上做进一步优化,如图2所示,所述下刮片22的顶部位于钢丝刮孔的左右两侧对称设置有与上排垢凹槽01连接的下排垢导向槽02,所述下排垢导向槽02与下刮片22的底部贯通。

48.下排垢导向槽02靠近钢丝刮孔的一侧为斜面,下排垢导向槽02远离钢丝刮孔的一侧为竖面构成漏斗状,且下排垢导向槽02的顶部开口与上排垢凹槽01的底部连通,且下排垢导向槽02的顶部开口大于上排垢凹槽01的底部开口,使得上排垢凹槽01中的盐垢能够完全掉落至下排垢导向槽02中并经过下排垢导向槽02掉落至下刮片22下方的井口中,避免盐垢在上刮片21与下刮片22之间堆积造成钢丝卡死。

49.本实施例的其他部分与上述实施例1

‑

4任一项相同,故不再赘述。

50.实施例6:

51.本实施例在上述实施例1

‑

5任一项的基础上做进一步优化,如图2所示,所述下刮片22的底部位于钢丝刮孔的左右两侧对称设置有下排垢凹槽03。

52.下排垢凹槽03向上凸起,且下排垢凹槽03靠近钢丝刮孔的一侧与钢丝刮孔连通,下排垢凹槽03远离钢丝刮孔的一侧通过斜面延伸至下刮片22的底部,钢丝经过钢丝刮孔时盐垢被下刮片22刮除,然后经过下排垢凹槽03向下排出,避免盐垢堆积在成钢丝卡死。

53.本实施例的其他部分与上述实施例1

‑

5任一项相同,故不再赘述。

54.实施例7:

55.本实施例在上述实施例1

‑

6任一项的基础上做进一步优化,如图1和图3所示,所述

弹性调节件3包括从上至下依次设置在刮片组2底部的调节弹簧31、调节螺母32,所述调节螺母32同轴螺纹安装在防喷管连接接头1底部内侧,所述调节弹簧31的顶端与刮片组2的底部接触,所述调节弹簧31的底端与调节螺母32的顶部接触。

56.防喷管连接接头1底部内侧设置有内螺纹,调节螺母32的外壁上设置有与内螺纹配合连接的外螺纹,实现调节螺母32在防喷管连接接头1底部内侧的螺纹安装。通过转动调节螺母32,进而带动调节螺母32沿防喷管连接接头1的轴向向上移动增加对调节弹簧31的挤压力,进而增加调节弹簧31对刮片组2的挤压力,使得刮片组2上的钢丝刮孔收拢;带动调节螺母32沿防喷管连接接头1的轴向向下移动减少对调节弹簧31的挤压力,进而减少调节弹簧31对刮片组2的挤压力,使得刮片组2上的钢丝刮孔扩张。

57.本实施例的其他部分与上述实施例1

‑

6任一项相同,故不再赘述。

58.实施例8:

59.本实施例在上述实施例1

‑

7任一项的基础上做进一步优化,如图1所示,所述防喷管连接接头1的顶部内侧同轴螺装有压紧螺母4,所述压紧螺母4上设置有供钢丝穿过的铜丝通道。

60.压紧螺母4上设置有供钢丝穿过的钢丝刮孔,压紧螺母4上的钢丝刮孔的直径大于钢丝直径,通过压紧螺母4对钢丝进行径向限位,避免钢丝在径向发生大行程窜动,使得钢丝沿着防喷管连接接头1轴向移动更加稳定。

61.本实施例的其他部分与上述实施例1

‑

7任一项相同,故不再赘述。

62.实施例9:

63.本实施例在上述实施例1

‑

8任一项的基础上做进一步优化,如图1所示,所述压紧螺母4的底部设置有密封垫片5,所述密封垫片5上设置有供钢丝穿过的钢丝刮孔,通过密封垫片5对防喷管连接接头1内部进行密封,避免防喷管连接接头1内部的油液喷出。

64.本实施例的其他部分与上述实施例1

‑

8任一项相同,故不再赘述。

65.实施例10:

66.本实施例在上述实施例1

‑

9任一项的基础上做进一步优化,如图1所示,所述防喷管连接接头1的顶部内侧同轴设置有润滑区,所述润滑区的侧壁上贯穿设置有润滑油口6,通过润滑油口6向防喷管连接接头1的内部通入润滑油,实现对钢丝的润滑,避免钢丝卡死。

67.本实施例的其他部分与上述实施例1

‑

9任一项相同,故不再赘述。

68.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。