1.本实用新型属于工业废水处理技术领域,尤其是涉及一种工业高盐废水的零排放及资源化处理系统。

背景技术:

2.随着冶金、燃煤电厂、石化等行业的废水零排放技术的不断发展,高盐废水的处理工艺逐渐成为研究热点。工业高盐废水的主要特点是化学成分复杂、含盐量高,导致处理难度大,同时存在资源化过程产率低、处理成本高及较易生成废弃副产物等问题。若未经处理排放,会渗入土壤系统中,破坏土壤的结构,使土壤自身活性难以恢复。

3.传统的高盐废水零排放技术主要为膜浓缩和蒸发结晶,此方法所得到的盐多为混盐(即氯化钠和硫酸钠),但氯化钠和硫酸钠具有较低的回收价值,在蒸发结晶后仍需对产物做固废或危废处理,没有实现真正意义上的零排放。

4.双极膜电渗析(bipolar membrane electrodialysis,bmed)是一种新型的离子交换技术,双极膜一般是由阴离子交换层、阳离子交换层和界面亲水层复合而成的。双极膜电渗析在电场作用下可将水解离,在膜两侧分别得到h

和oh,将溶液中的盐转化为对应的酸和碱,可回用于系统中的ph调节或回收,在无机盐资源化利用方面具有较好的应用前景。

5.芒硝与氯化钾复分解反应可制备硫酸钾,而硫酸钾是一种优质钾肥,特别适用于忌氯作物,是我国当前市场上紧缺的化肥。该法工艺简单、对原料质量要求不高、投资省、能耗低、无污染且装置易于大型化,常用于化工企业的生产。

6.针对目前高盐废水的零排放处理技术中存在的不足,将双极膜电渗析技术与复分解反应制无氯钾肥技术相结合,可切实有效地实现真正的零排放并进行资源化回收产物,是一种处理工业高盐废水的新思路。

技术实现要素:

7.本实用新型的目的是提供一种工业高盐废水的零排放及资源化处理系统,能够对工业高盐废水进行有效地零排放处理并资源化回收利用产物。

8.本实用新型的目的是通过下述技术方案来实现的:

9.本实用新型的工业高盐废水的零排放及资源化处理系统,其特征在于包括二级化学除硬装置,入口与此二级化学除硬装置的出口相连接的板框压滤装置,入口与此板框压滤装置的出口相连接的软化沉淀装置,入口与此软化沉淀装置的出口相连接的管式微滤装置,入口与此管式微滤装置的出口相连接的钠离子软化装置,入口与此钠离子软化装置的出口相连接的纳滤装置,入口与此纳滤装置的产水口相连接的双极膜电渗析装置,入口与所述纳滤装置的浓水口相连接的冷冻结晶装置,入口与此冷冻结晶装置的出口相连接的复分解反应装置,

10.所述的二级化学除硬装置包括中和槽,入口与此中和槽的出口相连接的反应槽,所述的板框压滤装置的入口与所述的反应槽的出口相连接,

11.所述的软化沉淀装置包括软化装置,入口与此软化装置的出口相连接的沉淀装置,所述板框压滤装置的出口与所述的软化装置的入口相连接,所述沉淀装置的出口与所述的管式微滤装置的入口相连接,所述管式微滤装置的出口与所述的沉淀装置的入口相连接,

12.所述二级化学除硬装置的中和槽通入工业高盐废水。

13.所述的双极膜电渗析装置的出口分别与所述钠离子软化装置的入口和所述纳滤装置的入口相连接。

14.所述的双极膜电渗析装置的出口与所述二级化学除硬装置的反应槽相连接。

15.所述的沉淀装置的排污口与所述的板框压滤装置相连接。

16.所述的冷冻结晶装置的副产物出口与所述纳滤装置的入口相连接。

17.所述的复分解反应装置的副产物出口与所述纳滤装置的入口相连接。

18.本实用新型的优点:

19.(1)本实用新型的工业高盐废水的零排放及资源化处理系统,首先利用二级化学除硬装置,先后在中和槽和反应槽中分别加入石灰乳和氢氧化钠溶液(双极膜电渗析产物部分回用),将废水中的硬度、氟化物、硅垢、重金属及碱度进行化学反应沉淀去除,然后由板框压滤装置进行压滤处理,既减少了后续处理废水中悬浮物的加药量,又减轻后端设备对悬浮物指标的运行负担;压滤上清液送至软化沉淀装置内,加入除硬药剂后,在碱性条件下,有效去除永久性钙镁硬度;出水接至管式微滤装置,进一步去除废水中的悬浮物和微溶解硬度。

20.(2)本实用新型的工业高盐废水的零排放及资源化处理系统,采用了双极膜电渗析技术,可在不引入其他组分的情况下同时实现高盐废水脱盐与酸碱制备;与蒸发结晶技术相比,双极膜电渗析的处理产物可回用于高盐废水处理系统,在产物利用价值等方面更具优势;

21.(3)本实用新型的工业高盐废水的零排放及资源化处理系统,采用了冷冻结晶和复分解反应处理纳滤分盐浓水中的二价盐硫酸钠,不仅解决了产物固废处理的难题,并且所制得的硫酸钾可作为无氯钾肥进行资源化回收利用,达到真正的零排放处理。

附图说明

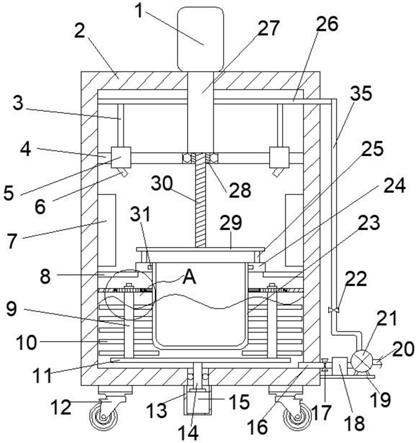

22.图1为本实用新型的结构示意图。

具体实施方式

23.下面结合附图进一步说明本实用新型的具体实施方式。

24.如图1所示,本实用新型的工业高盐废水的零排放及资源化处理系统,其特征在于包括二级化学除硬装置1,入口与此二级化学除硬装置1的出口相连接的板框压滤装置2,入口与此板框压滤装置2的出口相连接的软化沉淀装置3,入口与此软化沉淀装置3的出口相连接的管式微滤装置4,入口与此管式微滤装置4的出口相连接的钠离子软化装置5,入口与此钠离子软化装置5的出口相连接的纳滤装置6,入口与此纳滤装置6的产水口相连接的双极膜电渗析装置7,入口与所述纳滤装置6的浓水口相连接的冷冻结晶装置8,入口与此冷冻结晶装置8的出口相连接的复分解反应装置9,

25.所述的二级化学除硬装置1包括中和槽1

‑

1,入口与此中和槽1

‑

1的出口相连接的反应槽1

‑

2,所述的板框压滤装置2的入口与所述的反应槽1

‑

2的出口相连接,

26.所述的软化沉淀装置3包括软化装置3

‑

1,入口与此软化装置3

‑

1的出口相连接的沉淀装置3

‑

2,所述板框压滤装置2的出口与所述的软化装置3

‑

1的入口相连接,所述沉淀装置3

‑

2的出口与所述的管式微滤装置4的入口相连接,所述管式微滤装置管式4的出口与所述的沉淀装置3

‑

2的入口相连接,

27.所述二级化学除硬装置1的中和槽1

‑

1通入工业高盐废水。

28.所述的双极膜电渗析装置7的出口分别与所述钠离子软化装置5的入口和所述纳滤装置6的入口相连接。

29.所述的双极膜电渗析装置7的出口与所述二级化学除硬装置1的反应槽1

‑

2相连接。

30.所述的沉淀装置3

‑

2的排污口与所述的板框压滤装置2相连接。

31.所述的冷冻结晶装置8的副产物出口与所述纳滤装置6的入口相连接。

32.所述的复分解反应装置9的副产物出口与所述纳滤装置6的入口相连接。

33.本实用新型的工业高盐废水的零排放及资源化处理系统,包括:

34.二级化学除硬装置1,二级化学除硬装置1包括中和槽1

‑

1和反应槽1

‑

2,用于降低脱硫废水的硬度、氟化物、硅垢、重金属及碱度;板框压滤装置2,与所述二级化学除硬装置1连通,用于降低高盐废水的悬浮物;软化沉淀装置3,与所述板框压滤装置2连通,用于降低高盐废水的硬度;管式微滤装置4,与所述软化沉淀装置3连通,用于去除高盐废水中的悬浮物和降低高盐废水中的硬度和硅垢;钠离子软化装置5,与管式微滤装置4连通,用于去除高盐废水中的硬度;纳滤装置6,与钠离子软化装置5连通,用于对高盐废水进行分盐;双极膜电渗析装置7,与纳滤装置6产水出口连通,用于对高盐废水进行除盐(产物为盐酸溶液和氢氧化钠溶液);冷冻结晶装置8,与纳滤装置6浓水出口连通,用于从双极膜电渗析装置7浓水中提取芒硝;复分解反应装置9,与冷冻结晶装置8出口连通,用于将芒硝进行转化为无氯钾肥(硫酸钾)。

35.优选地,所述双极膜电渗析产物1mol/l~3mol/l盐酸溶液回用至钠离子软化装置入口及纳滤装置5入口,用于调节ph;

36.优选地,所述双极膜电渗析产物1mol/l~3mol/l氢氧化钠溶液回用至二级除硬装置1的反应槽1

‑

2入口,用于调节ph;

37.优选地,所述软化沉淀装置3的排污口连接有板框压滤装置2;

38.优选地,所述冷冻结晶装置8的副产物出口连接至纳滤装置6入口;

39.优选地,所述复分解反应装置9的副产物出口连接至纳滤装置6入口;

40.本实用新型首先利用二级化学除硬装置1,先后在中和槽1

‑

1和反应槽1

‑

2中分别加入石灰乳和氢氧化钠溶液(双极膜电渗析产物部分回用),将废水中的硬度、氟化物、硅垢、重金属及碱度进行化学反应沉淀去除,然后由板框压滤装置2进行压滤处理,既减少了后续处理废水中悬浮物的加药量,又减轻后端设备对悬浮物指标的运行负担。压滤上清液送至软化沉淀装置3内,加入除硬药剂后,在碱性条件下,有效去除永久性钙镁硬度。出水接至管式微滤装置4,进一步去除废水中的悬浮物和微溶解硬度。此外,本实用新型采用了双极膜电渗析技术,可在不引入其他组分的情况下同时实现高盐废水脱盐与酸碱制备。与蒸

发结晶技术相比,双极膜电渗析的处理产物可回用于高盐废水处理系统,在产物利用价值等方面更具优势。另一方面,本实用新型采用了冷冻结晶和复分解反应处理纳滤分盐浓水中的二价盐硫酸钠,不仅解决了产物固废处理的难题,并且所制得的硫酸钾可作为无氯钾肥进行资源化回收利用,达到真正的零排放处理。

41.图1为本实用新型的一个实施例涉及的工业高盐废水零排放及资源化处理系统的结构示意图。

42.参考图1,在该实施例中,给出了一种工业高盐废水零排放处理及资源化处理系统,用于对工业高盐废水进行处理。该处理系统包括:顺次相连的二级化学除硬装置1之中和槽1

‑

1,二级化学除硬装置1之反应槽1

‑

2,板框压滤装置2,软化装置3

‑

1,沉淀装置3

‑

2,管式微滤装置4,钠离子软化装置5,纳滤装置6,双极膜电渗析装置7,冷冻结晶装置8和复分解反应装置9。

43.由于沉淀装置3

‑

2在使用时会产生污泥,因此在沉淀装置3

‑

2的排污口还连接有板框压滤装置2,用来收集所述污泥。同时,双极膜电渗析装置7的盐酸溶液产物出口与钠离子软化装置5和纳滤装置6的进口连接,用于调节ph;双极膜电渗析装置7的氢氧化钠溶液产物出口与二级除硬装置1之反应槽1

‑

2的进口连接,用于调节ph。此外,冷冻结晶装置8的副产物出口和复分解反应装置9的副产物出口与纳滤装置6的入口连接。

44.其中,二级化学除硬装置1和软化装置3

‑

1中的搅拌装置优选带导流筒式机械搅拌设备。二级化学除硬装置1和软化装置3

‑

1优选密闭式方形结构。沉淀装置3

‑

2的传动装置优选为带导流筒式机械式慢速刮刀设备,沉淀装置3

‑

2优选为密闭式方形或圆形下椎体结构形式。管式微滤装置4使用管式微滤膜,材质优选pp、pvdf、pes或ptfe。钠离子软化装置5优选逆流再生钠离子软化装置或顺流再生钠离子软化装置。纳滤装置6使用纳滤膜,材质优选ca、sps、spes或pva。双极膜电渗析装置7优选三室式双极膜电渗析装置。冷冻结晶装置8优选自动化运行装置,易于在线检修维护,同时可规避某些潜在的安全隐患。

45.复分解反应装置9中需加入反应物氯化钾和水,应控制系统中钾元素的质量浓度为9.5wt%~11.5wt%(优选为10wt%~11wt%),反应通过两步来完成,保证第一步反应的操作温度为20℃~25℃,第二步反应的操作温度为60℃~100℃。复分解反应的产物为硫酸钾,可用作农业中的无氯钾肥,副产物(主要为氯化钠)回流至纳滤装置6入口继续循环处理。

46.此外,该实施例利用双极膜电渗析装置7产生的酸(1mol/l~3mol/l盐酸溶液)和碱(1mol/l~3mol/l氢氧化钠溶液),部分回用于前端的装置中,用于调节ph,提高了产物的利用率,并降低了高盐废水零排放的运行成本。

47.在该实施例中,还给出了一种工业高盐废水的零排放及资源化处理的处理方法,利用了上述工业高盐废水的处理系统,同时通过该处理方法能够对上述处理系统中的各个装置的结构和作用做进一步的说明。该处理方法的具体步骤为:

48.步骤s1:将所述高盐废水通入二级化学除硬装置1,加入氢氧化钙溶液和回用的碱液进行化学反应沉淀,通过搅拌,获得第一化学反应沉淀物和碱性高盐废水。

49.二级化学除硬装置1采用钙离子与氟离子形成氟化钙沉淀,引入钙剂也可以降低水中的硬度及cod的含量,作为优选浓度为5%~10%的氢氧化钙溶液,同时加入回用的碱液,将废水ph调节至10~11,碱液作为优选1mol/l~3mol/l的氢氧化钠溶液,使镁离子和氢

氧根离子生成氢氧化镁沉淀。上述化学反应式:ca

2

2f

‑

→

caf2↓

,mg

2

2oh

‑

→

mg(oh)2↓

。废水中的大多数重金属在ph调节至10~11时,均可生成金属氢氧化物沉淀。考虑到废水中含有较多的镁离子,可作为除硅剂,故不必引入多余的镁离子。

50.步骤s2:将所述化学反应沉淀物和碱性高盐废水送至板框压滤装置2进行压滤处理,使污泥和碱性高盐废水分离。

51.由于废水中含较多悬浮物、钙镁、重金属、氟化物及硅垢沉淀物,且在废水中极易沉淀,采用板框压滤装置2进行固液分离,减轻后续处理系统的负担,作为优选高压隔膜自动冲洗板框压滤装置。

52.步骤s3:将所述碱性高盐废水依次通入软化装置3

‑

1(加入除硬药剂)、沉淀装置3

‑

2、管式微滤装置4,获得第二化学反应沉淀物和碱性高盐清水。

53.除硬药剂可选用碳酸钠溶液,该溶液的浓度应在10%~30%范围内,优选浓度为15%~20%。该废水中的硬度主要为非碳酸盐硬度,即永久硬度。该步骤中的除硬原理是在废水中引入碳酸根离子然后与钙离子结合生成碳酸钙沉淀,化学反应式为:ca

2

co

32

‑→

caco3↓

,碳酸根离子与镁离子集合生成碳酸镁沉淀,化学反应式为:mg2 co

32

‑→

mgco3↓

。在该步骤中的第二化学反应沉淀物主要为钙镁污泥,同时还有部分重金属及硅垢颗粒。

54.沉淀装置3

‑

2优选为密闭式方形或圆形下椎体结构形式,该沉淀装置3

‑

2内还具有传动装置,例如带导流筒式机械慢速刮刀设备。首先将软化装置3

‑

1反应后的废水通入密闭的沉淀装置3

‑

2内,使废水中的悬浮物及钙镁反应沉淀物聚集浓缩形成沉淀物。同时将沉淀装置3

‑

2产生沉淀物输送至板框压滤装置2生成污泥和和碱性高盐废水。

55.废水通入管式微滤装置4,将废水中悬浮物及钙镁离子进行分离,且不引入混凝药剂和助凝药剂,降低系统药剂投加成本。

56.在经过上述步骤后,应使所述碱性高盐清水中悬浮物含量小于5mg/l,优选于为小于3mg/l。硬度含量小于50mg/l,优选于小于20mg/l。

57.步骤s4:将所述碱性高盐清水ph调整至中性,依次通入钠离子软化装置5、纳滤装置6及双极膜电渗析装置7,进一步彻底去除废水中的钙镁硬度,并进行分盐和资源化处理,双极膜电渗析装置7出口获得产物盐酸溶液和氢氧化钠溶液,可部分回用至前端装置,用于调节ph。

58.优选采用双极膜电渗析产物1mol/l~3mol/l盐酸溶液部分回用调节废水ph至7~8,双极膜电渗析是基于双极膜的水解离过程以及电渗析技术发展而来,可原位再生酸和碱并部分回用,无需加入其他组分。因其环保性,被认为是盐碱废水处理中一种高效的膜分离技术。双极膜电渗析装置7优选三室式双极膜电渗析装置。

59.步骤s5:将所述纳滤装置6的浓产水,依次通过冷冻结晶装置8、复分解反应装置9,经纳滤分盐产生的浓水在冷冻结晶装置8拿硝后,所得产品(芒硝)与氯化钾反应生成无氯钾肥,即硫酸钾。冷冻结晶装置8和复分解反应装置9所产生的副产物接至纳滤装置入口循环处理。

60.优选采用两步复分解反应来完成芒硝和氯化钾制无氯钾肥的过程,保证第一步反应的操作温度为10℃~30℃,优选温度为20℃~25℃,第二步反应的操作温度为60℃~100℃,优选温度为70℃~90℃。同时,应控制系统中钾元素的质量浓度为9.5wt%~11.5wt%,优选浓度为10wt%~11wt%。

61.本实用新型的工业高盐废水的零排放及资源化处理的方法,利用双极膜电渗系技术与芒硝法制取硫酸钾技术相耦合,实现了无新增污染物、产物资源化回收和节省成本,具有经济性和适用性等优势。

62.下面以初始水质已知的工业高盐废水对上述处理方法做进一步阐述。

63.该工业高盐废水的初始水质如表1所示。

64.表1:

[0065][0066]

具体处理方法如下:

[0067]

1)将高盐废水通入带导流筒式机械搅拌设备的二级化学除硬装置1(中和槽1

‑

1和反应槽1

‑

2),通入5%浓度的氢氧化钙溶液和1mol/l~3mol/l的氢氧化钠溶液(双极膜电渗析产物部分回用),搅拌调节废水ph至11.5,获得第一化学反应沉淀物和碱性高盐废水。

[0068]

2)将上述第一化学反应沉淀物和碱性高盐废水通入高压隔膜自动冲洗板框压滤装置2内进行固液分离,获得污泥和碱性高盐废水。

[0069]

3)将所述碱性高盐废水依次通入带导流筒式机械搅拌设备的软化装置3

‑

1、带导流筒式机械慢速刮刀设备的沉淀装置3

‑

2和管式微滤装置4,将沉淀装置3

‑

2的排污口通入高压隔膜自动冲洗板框压滤装置2,并在软化装置3

‑

1内加入10%浓度的碳酸钠溶液,同步去除废水中的永久硬度、重金属离子及硅垢,获得第二化学反应沉淀物和偏碱性高盐清水。

[0070]

4)将上一步骤获得的所述碱性高盐清水中加入1mol/l~3mol/l的盐酸溶液(双极膜电渗析产物部分回用)调节废水ph至7.5,依次通入逆流再生钠离子软化装置5、纳滤装置6及三室式双极膜电渗析装置7,逆流再生钠离子软化装置5出口废水中的硬度≈0mmol/l。经上述装置处理后,双极膜电渗析出口获得1mol/l~3mol/l的盐酸溶液和氢氧化钠溶液,可部分回用于前端装置,用于调节ph,其中盐酸溶液可回用于二级除硬装置1之反应槽1

‑

2入口,氢氧化钠溶液可回用于钠离子软化装置5及纳滤装置6入口。

[0071]

5)将上一步骤获得的所述纳滤装置6浓水依次通入冷冻结晶装置8、复分解反应装置9,经纳滤分盐产生的浓水在冷冻结晶装置8拿硝后,所得产品(芒硝)与氯化钾(钾元素的质量浓度为9.5wt%~11.5wt%)反应生成硫酸钾。冷冻结晶装置8和复分解反应装置9所产生的副产物接至纳滤装置入口循环处理。

[0072]

本实用新型提供了一种工业高盐废水的零排放及资源化处理系统,通过二级化学除硬装置1、板框压滤装置2、软化沉淀装置3、管式微滤装置4去除工业高盐废水中的硬度、氟化物、硅垢、重金属、悬浮物等杂质,并利用钠离子软化装置5进一步去除水中的溶解ca

2

、mg

2

离子,再经过纳滤装置6、双极膜电渗析装置7处理后的产物为1mol/l~3mol/l盐酸溶液和氢氧化钠溶液,可部分回用于调节反应槽1

‑

2、钠离子软化装置5、纳滤装置6的ph,纳滤装置6产生的浓水通过冷冻结晶装置8后生成芒硝,与氯化钾进行复分解反应制成无氯钾肥,

得到资源化回收,反应副产物(主要为氯化钠)回流至纳滤装置6,从而实现工业高盐废水的零排放处理。本实用新型提供的系统能够有效处理工业高盐废水,在分步去除废水中多种有害物质的同时,实现资源化回收,具有较好的发展应用前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。