1.本发明涉及一种乳液型环保涂料用消泡剂及制备方法,消泡剂属于精细化学制剂,因此本发明属于精细化工制剂技术领域。

背景技术:

2.随着人民生活水平的改善和政策、法规、标准的提高,环保型涂料越来越得到广泛的重视和应用,对乳液型涂料也提出了更高的要求。乳液型涂料是一种多相的非均质体系,容易产生气泡。为了减少涂料施工过程中气泡带来的影响并且符合当下对化学品绿色环保的要求,需要添加绿色环保消泡助剂。专利cn1672762a,cn1676544和cn1751768主要介绍了包括硬脂酸皂、酰胺、聚丙烯酸酯、白炭黑等为主要消泡物质矿物油消泡剂,矿物油消泡剂主要由于本身 密度较小,它们用到水性体系中很容易从水中漂浮到油墨的表面。另外,由于此类型消泡 剂中的白炭黑与主体材料矿物油没有结构上的相似性,因此很容易从消泡剂中析出来。再者,矿物油型地消泡剂还会影响到油墨的光泽。cn101991975b中利用矿物油为载体,选择同时加入脂肪酸金属皂和脂肪酸酰胺,提高产品稳定性的同时进一步提高了消抑泡性能,随着产品的消抑泡性能和稳定性得到提高,但是产品仍然是选择矿物油为载体,最终产品voc含量高,环保性能不好。以上涂料用消泡剂大多采用矿物油作载体,该矿物多数由烷烃、芳烃、环烷烃以及部分烯烃组成。由于其结构特性,导致其voc(挥发性有机化合物)含量较高,不符合当前行业环保发展要求。本发明利用植物油及其衍生物代替矿物油作载体,制备绿色高效的环保型涂料用消泡剂。

技术实现要素:

3.本发明所述乳液型环保涂料用消泡剂,采用天然油代替传统矿物油制备乳液型消泡剂,更符合涂料行业绿色环保的要求,且本方法制备的乳液型环保涂料用消泡剂有更好的相容性和消抑泡性能,不影响涂料的漆膜光泽度。

4.本发明所述乳液型环保涂料用消泡剂及制备方法,由如下物质组成:a 载体本发明所述载体主要选自植物油及其衍生物中的一种或两种混合物,其中植物油选自蓖麻油、大豆油、棕榈油、菜籽油、亚麻油、花生油中一种或多种混合物;植物油衍生物选自植物油的环氧化化合物、植物油的酰胺化化合物中一种或多种混合物,载体用量占消泡剂总质量的10-25%。

5.本发明所述载体分两部分加入,第一部分a1占载体总质量的4/5,第二部分加量占载体总质量的1/5。

6.b 白炭黑白炭黑按制造方法分为沉淀法白炭黑和气相法白炭黑两种,按表面性质分为亲水白炭黑和疏水白炭黑,本发明所述白炭黑选自疏水气相法白炭黑,进一步优选为比表面积为50~200m2/g的疏水气相法白炭黑;本发明所述白炭黑占消泡剂总质量的0.5-3%。

7.c 脂肪酸金属皂本发明所述脂肪酸金属皂选自脂肪酸的镁盐、铝盐、钙盐,其中脂肪酸指碳原子数为8-18的饱和或不饱和的脂肪酸,所述脂肪酸金属皂的用量为消泡剂总质量的1-15%。

8.d 分散剂本发明所述分散剂选自非离子表面活性剂、阴离子表面活性剂或两性表面活性剂,具体的非离子表面活性剂优选为烷基糖苷(apg);阴离子表面活性剂选自羧酸盐、磺酸盐、硫酸酯盐、磷酸酯盐,进一步优选为十二烷基硫酸钠、十二烷基苯磺酸钠、十二烷基二苯醚二磺酸钠、十二烷基磷酸钠;两性表面活性剂选自氨基酸型或甜菜碱型,进一步优选为十二烷基二甲基甜菜碱、十二烷基氨基丙酸、癸烷基二甲基羟丙基磺基甜菜碱。

9.本发明所述分散剂占消泡剂总质量的0.1-1%。

10.e 增稠剂增稠剂包括羧甲基纤维素钠、聚丙烯酸酯、卡波、聚乙烯醇、汉生胶、瓜尔胶。 本发明优选聚丙烯酸酯类物质作为增稠剂。本发明所述增稠剂占消泡剂总质量的0.27-0.5%。

11.f 乳化剂本发明所述乳化剂主要选自单硬脂酸甘油酯、聚甘油脂肪酸酯、卵磷脂、单双甘油酯、丙二醇酯、聚氧乙烯(40)硬脂酸酯、司盘80、司盘60、司盘20、吐温80、吐温60、吐温20;进一步优选为司盘60、聚氧乙烯(40)硬脂酸酯。本发明所述乳化剂选用其中一种或两种混合使用,用量占消泡剂总质量的1-15%。

12.g 防腐剂本发明所述防腐剂主要选自苯甲酸钠、山梨酸钾、对羟基苯甲酸乙酯、对羟基苯甲酸丙酯、脱氢乙酸、丙酸钠、丙酸钙。本发明优选山梨酸钾作为防腐剂。防腐剂用量占消泡剂总质量的0.1-1%。

13.h 水本发明所述水为去离子水,用量占消泡剂总质量的45-75%。本发明所述水分三部分加入,其中第一部分h1占水总质量的3/10,第二部分h2占水总质量的4/10,第三部分h3占水总质量的3/10。

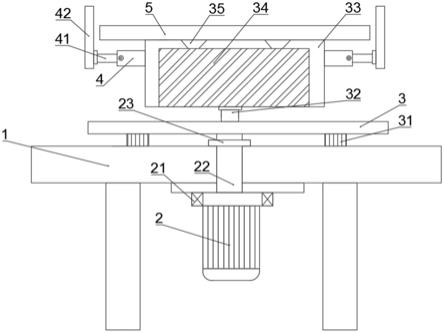

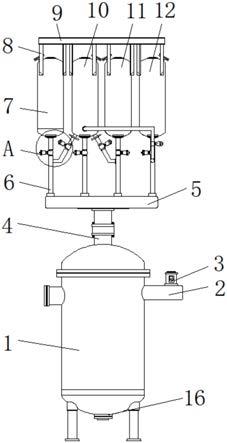

14.本发明所述一种乳液型环保涂料用消泡剂的制备方法如下:(1)制备预混液将b白炭黑加入已加热至100℃的a1载体中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将c脂肪酸金属皂、d分散剂、同a2载体混合,加热至100-150℃,保温10-35min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

15.(2)制备增稠液将h1水加热至70℃以上,在搅拌状态下缓慢加入e增稠剂,保温搅拌约60min,冷却至35℃以下得增稠液。

16.(3)制备消泡剂将h2水加热并保温在60-80℃,再将f乳化剂加至热水中,搅拌5-15min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合30-60min,混合均匀后冷却至40-50℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合20-30min,加入g防

腐剂和h3水搅拌均化50-60min,即得消泡剂成品。

17.具体实施方式

18.实施例1(1)制备预混液将20g比表面积为80m2/g的疏水气相法白炭黑加入已加热至100℃的100g蓖麻油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将121g脂肪酸铝、3g烷基糖苷、同30g酰胺化蓖麻油混合,加热至100℃,保温20min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

19.(2)制备增稠液将198.3g水加热至70℃以上,在搅拌状态下缓慢加入2.7g卡波,保温搅拌约60min,冷却至35℃以下得增稠液。

20.(3)制备消泡剂将200g水加热并保温在70℃,再将120g单硬脂酸甘油酯加至热水中,搅拌5min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合30min,混合均匀后冷却至40℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合20min,加入5g苯甲酸钠和200g水搅拌均化50min,即得消泡剂成品。

21.实施例2(1)制备预混液将30g比表面积为60m2/g的疏水气相法白炭黑加入已加热至100℃的150g大豆油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将87g脂肪酸镁、4g十二烷基硫酸钠、同40g花生油混合,加热至110℃,保温15min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

22.(2)制备增稠液将180g水加热至70℃以上,在搅拌状态下缓慢加入3g汉生胶,保温搅拌约60min,冷却至35℃以下得增稠液。

23.(3)制备消泡剂将250g水加热并保温在75℃,再将80g卵磷脂加至热水中,搅拌8min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合60min,混合均匀后冷却至42℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合30min,加入6g山梨酸钾和170g水搅拌均化60min,即得消泡剂成品。

24.实施例3(1)制备预混液将10g比表面积为50m2/g的疏水气相法白炭黑加入已加热至100℃的200g花生油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将80g脂肪酸钙、8g十二烷基苯磺酸钠、同20g环氧花生油混合,加热至120℃,保温30min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

25.(2)制备增稠液

将120g水加热至70℃以上,在搅拌状态下缓慢加入5g羧甲基纤维素钠,保温搅拌约60min,冷却至35℃以下得增稠液。

26.(3)制备消泡剂将220g水加热并保温在80℃,再将150g丙二醇酯加至热水中,搅拌10min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合50min,混合均匀后冷却至47℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合25min,加入7g丙酸钠和180g水搅拌均化52min,即得消泡剂成品。

27.实施例4(1)制备预混液将5g比表面积为100m2/g的疏水气相法白炭黑加入已加热至100℃的200g棕榈油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将10g脂肪酸铝、9g十二烷基磷酸钠、同50g菜籽油混合,加热至140℃,保温35min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

28.(2)制备增稠液将225g水加热至70℃以上,在搅拌状态下缓慢加入5g聚丙烯酸酯,保温搅拌约60min,冷却至35℃以下得增稠液。

29.(3)制备消泡剂将215g水加热并保温在60℃,再将140g司盘60加至热水中,搅拌13min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合40min,混合均匀后冷却至46℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合24min,加入6g对羟基苯甲酸丙酯和135g水搅拌均化55min,即得消泡剂成品。

30.实施例5(1)制备预混液将29g比表面积为140m2/g的疏水气相法白炭黑加入已加热至100℃的80g菜籽油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将130g脂肪酸镁、5g十二烷基氨基丙酸、同50g环氧菜籽油混合,加热至150℃,保温10min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

31.(2)制备增稠液将227g水加热至70℃以上,在搅拌状态下缓慢加入4g聚乙烯醇,保温搅拌约60min,冷却至35℃以下得增稠液。

32.(3)制备消泡剂将180g水加热并保温在75℃,再将70g吐温80加至热水中,搅拌15min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合45min,混合均匀后冷却至45℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合23min,加入5g脱氢乙酸和220g水搅拌均化53min,即得消泡剂成品。

33.实施例6(1)制备预混液将12g比表面积为200m2/g的疏水气相法白炭黑加入已加热至100℃的140g酰胺化菜籽油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;

将150g脂肪酸钙、6g烷基糖苷、同30g菜籽油混合,加热至130℃,保温15min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

34.(2)制备增稠液将176g水加热至70℃以上,在搅拌状态下缓慢加入3g瓜尔胶,保温搅拌约60min,冷却至35℃以下得增稠液。

35.(3)制备消泡剂将270g水加热并保温在80℃,再将60g聚氧乙烯(40)硬脂酸酯加至热水中,搅拌12min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合55min,混合均匀后冷却至50℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合22min,加入3g丙酸钙和150g水搅拌均化52min,即得消泡剂成品。

36.实施例7(1)制备预混液将26g比表面积为180m2/g的疏水气相法白炭黑加入已加热至100℃的190g大豆油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将84g硬脂酸铝、1g十二烷基二甲基甜菜碱、同26g菜籽油混合,加热至120℃,保温20min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

37.(2)制备增稠液将135g水加热至70℃以上,在搅拌状态下缓慢加入2 g羧甲基纤维素钠,保温搅拌约60min,冷却至35℃以下得增稠液。

38.(3)制备消泡剂将300g水加热并保温在70℃,再将10g聚甘油脂肪酸酯加至热水中,搅拌14min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合30min,混合均匀后冷却至49℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合22min,加入1g山梨酸钾和225g水搅拌均化56min,即得消泡剂成品。

39.实施例8(1)制备预混液将28g比表面积为160m2/g的疏水气相法白炭黑加入已加热至100℃的120g亚麻油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将90g脂肪酸钙、10g癸烷基二甲基羟丙基磺基甜菜碱、同40g环氧亚麻油混合,加热至110℃,保温25min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

40.(2)制备增稠液将205g水加热至70℃以上,在搅拌状态下缓慢加入4g聚丙烯酸酯,保温搅拌约60min,冷却至35℃以下得增稠液。

41.(3)制备消泡剂将295g水加热并保温在65℃,再将300g司盘60与吐温80加至热水中,搅拌9min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合35min,混合均匀后冷却至48℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合20min,加入8g苯甲酸钠和170g水搅拌均化60min,即得消泡剂成品。

42.实施例9

(1)制备预混液将18g比表面积为110m2/g的疏水气相法白炭黑加入已加热至100℃的110g亚麻油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将130g脂肪酸铝、2g十二烷基硫酸钠、同20g花生油混合,加热至120℃,保温30min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

43.(2)制备增稠液将147g水加热至70℃以上,在搅拌状态下缓慢加入5g羧甲基纤维素钠,保温搅拌约60min,冷却至35℃以下得增稠液。

44.(3)制备消泡剂将260g水加热并保温在65℃,再将94g吐温60加至热水中,搅拌10min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合45min,混合均匀后冷却至41℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合25min,加入9g对羟基苯甲酸丙酯和205g水搅拌均化58min,即得消泡剂成品。

45.实施例10(1)制备预混液将22g比表面积为120m2/g的疏水气相法白炭黑加入已加热至100℃的180g菜籽油中,搅拌混合,将混合物冷却至室温,得到白炭黑/载体分散液;将100g硬脂酸铝、7g十二烷基苯磺酸钠、同30g大豆油混合,加热至150℃,保温25min,与室温下的白炭黑/载体分散液混合,经胶体磨研磨均化得到预混液。

46.(2)制备增稠液将165g水加热至70℃以上,在搅拌状态下缓慢加入2g羧甲基纤维素钠,保温搅拌约60min,冷却至35℃以下得增稠液。

47.(3)制备消泡剂将189g水加热并保温在75℃,再将130g司盘80加至热水中,搅拌7min,然后在适当搅拌下缓慢加入预混液,同时保持温度在60℃以上。继续混合50min,混合均匀后冷却至43℃,经胶体磨研磨至颗粒粒径在10μm以下,与增稠液高速搅拌混合28min,加入10g山梨酸钾和165g水搅拌均化55min,即得消泡剂成品。

48.对比例1依据专利cn106621478a中实施例1制备的消泡剂。

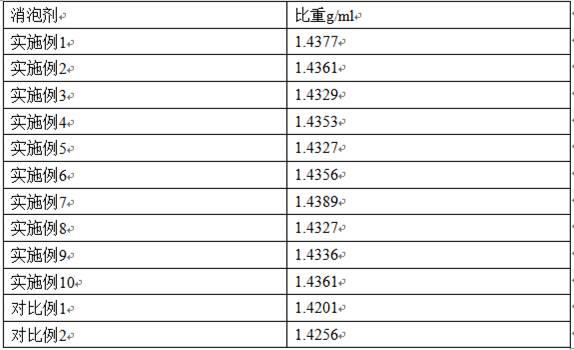

49.对比例2依据专利cn105983252a中实施例1制备发消泡剂消抑泡性能测试测试方法:在1000ml不锈钢杯中加入135g已配制的涂料,然后加入15g的苯丙乳液,在高速分散机下,先以600rpm搅拌速度搅拌1min,使涂料与苯丙乳液能均匀混合,然后加入1%的增稠剂,0.2%的2-氨基-2-甲基-1-丙醇,继续在600rpm下搅拌1min,最后加入0.3%的消泡剂,在600rpm搅拌速度下搅拌6min,停止搅拌后记录下表观气泡,然后立即将其倒入100ml的量筒中,记录体积v计算比重,数值大的说明消泡剂的消抑泡性能好。测试结果如下:表1 消泡剂的消抑泡性能对比

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。