1.本实用新型涉及抽真空制冷领域,特别涉及一种气体引射器。

背景技术:

2.喷射器在工业生产部门广泛应用,机械制造、轻工、化工、纺织等行业,不论在操作或经济技术对比,都是比较方便使适用,经济合理的。在制冷、抽真空的场合,可以替代压缩机、机械真空泵等。另外,由于不需要易损备件,运转可靠,使用寿命长,特别是一些场合,使用空气、蒸汽作为介质,结构简单,造价低廉,操作使用维护都比较简单,特别是某些工业生产中,合理地利用废热、废气的综合利用,具有更大的经济意义。

3.目前市场上的引射器,都是设计形式单一,其结构固定不能调节,对于引射器的性能要求发生变化时,需要重新设计和制造引射器的主要结构,例如在某些情况下,只需要更改喉道段流通面积与喷嘴喉道流通面积的面积比这一项参数,但是就需要重新设计和制造喷嘴和喉道段的结构,生产和制造较为麻烦,虽然有的学者研究了引射器的喷管流量调节结构,例如,带喷管流量调节针的引射器,但是其操作的局限性,使用方面难以推广。

技术实现要素:

4.本实用新型的目的是针对现有引射器更改喉道段流通面积与喷嘴喉道流通面积的面积比需要重新设计和制造喷嘴和喉道段的结构的问题,提供一种气体引射器。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种气体引射器,包括依次密封连通且同轴设置的吸入室、扩压外筒和排气尾管;扩压外筒包括管径不变的混合部、管径逐渐收窄的收缩部、管径逐渐变大的喉道部以及管径逐渐扩大的扩张部;吸入室固定设置环形喷管,环形喷管与吸入室同轴,环形喷管朝向排气尾管的一端设有与其本体同轴的环形喷嘴,环形喷管的部分喷嘴伸入扩压外筒内;吸入室上固定设置有连通环形喷管和外部环境的射流进气管;扩压外筒内固定设置有扩压锥体,所述扩压锥体包括圆锥形的锥段一、圆台型的锥段二和圆台型的锥段三,锥段一、锥段二和锥段三依次同轴连接,扩压锥体与扩压外筒同轴设置,锥段一的底与锥段二的上底连接,锥段二的下底与锥段三的下底连接,锥段二的锥度小于锥段一的锥度,锥段一位于收缩部内,锥段二位于喉道部内,锥段三位于扩张部内,锥段二的外型面与喉道部内壁平行。

7.较佳的,锥段三远离锥段二的一端固定设置有圆柱形的连接台,扩压外筒和排气尾管的交界处固定设置有定位座,所述定位座上开设有与连接台相适配的定位孔,连接台设于定位孔内且与定位座固定。

8.较佳的,连接台远离扩压锥体的一端设置有导流锥,所述导流锥的尖端背向扩压外筒。

9.较佳的,定位座包括圆形的板体和圆柱形的座体,所述座体与板体同轴,座体固定设置在板体的中心,板体固定在扩压外筒与排气尾管之间,定位孔开设在座体上,板体上设置有多个通过孔,所述通过孔以板体轴线为中心均匀的圆周分布。

10.较佳的,扩压锥体为空心结构。

11.较佳的,环形喷管包括喷管外壁和喷管内壁和射流进气管,喷管外壁和喷管内壁均为管型,喷管外壁套设在喷管内壁外,在环形喷管朝向引射流体吸入管的一端喷管外壁和喷管内壁密封连接,在环形喷管朝向排气尾管的一端喷管外壁和喷管内壁之间留有缝隙形成喷嘴。

12.较佳的,喷管外壁包括锥管形的外分流部、直管形的外连接部和外喷嘴部,外喷嘴部为中部向外隆起的管型,外分流部、外连接部和外喷嘴部依次连接,喷管内壁包括锥管形的内分流部,直管形的内连接部和内喷嘴部,内喷嘴部为中部向内凹陷的管型,内分流部、内连接部和内喷嘴部依次连接;外分流部与内分流部相对设置且远离在连接部的一端相交,外连接部与内连接部相对设置,外喷嘴部与内喷嘴部相对设置且外喷嘴部凹陷位置与内喷嘴部隆起位置相对。

13.较佳的,吸入室与排气尾管朝向扩压外筒的一端以及扩压外筒的两端分别设置有法兰盘,吸入室、扩压外筒和排气尾管通过法兰盘依次连接。

14.较佳的,吸入室的进口端设置引射流体吸入嘴,引射流体吸入嘴的端口处设置有法兰盘。

15.较佳的,射流进气管数量为2个、3个或4个,射流进气管以喷管外壁轴线为中心均匀的圆周分布。本实用新型具有以下有益效果:

16.本实用新型设置了变径的扩压外筒,并在其中设置了扩压锥体,由扩压外筒与扩压锥体之间形成具有收缩段、喉道段和扩张段的气体通道,其结构紧凑。其中设置锥段二的外型面与对应的扩压外筒内壁平行,因此只要沿轴向移动扩压锥体,就能改气体通道喉喉道段的尺寸。由于沿轴向移动扩压锥体时,环形喷管喷嘴的尺寸不会发生变化,所以只需要移动调节芯体,就能改变喉道段与喷嘴喉道的面积比。这样在生产加工时可以采用相同的零件,只通过改变扩压锥体的安装位置来满足设计要求或者只改变扩压锥体的大小就可以满足设计要求,提高了零件的通用性,更容易保证工作状态接近设计工作点,有助于提高引射器效率;且结构简单,易于加工制造,安装方便。

附图说明

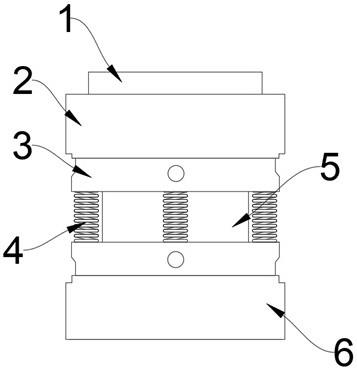

17.图1为气体引射器的结构示意图;

18.图2为气体引射器的射流进气管的结构示意图;

19.图3为气体引射器引射流体吸入嘴的结构示意图;

20.图4为气体引射器的吸入室的结构示意图;

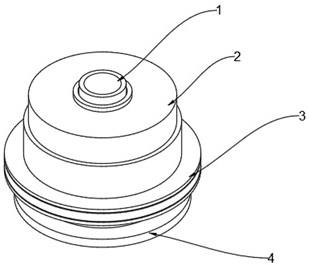

21.图5为超声速气体引射器环形喷管的结构示意图;

22.图6为喷管内壁的结构示意图;

23.图7为喷管外壁的结构示意图;

24.图8为气体引射器扩压外筒的结构示意图;

25.图9为气体引射器扩压锥体的结构示意图;

26.图10为气体引射器的定位座的主视图;

27.图11为气体引射器的定位座的右视图;

28.图12为气体引射器排气尾管的结构示意图。

29.附图标记说明,1、射流进气管;2、引射流体吸入嘴;3、吸入室;4、环形喷管;41、喷管内壁;411、内分流部;412、内连接部;413、内喷嘴部;42、喷管外壁;421、外分流部;422、外连接部;423、外喷嘴部;5、扩压外筒;51、连接段;52、收缩段;53、喉管段;54、扩张段;6、扩压锥体;61、锥段一;62、锥段二;63、锥段三;64、连接台;65、导流锥;7、定位座;71、板体;72、座体;8、排气尾管。

具体实施方式

30.以下结合附图对本实用新型作进一步详细说明。其中相同的零部件用相同的附图标记表示。

31.一种气体引射器,如图1所示,包括吸入室3、扩压外筒5、排气尾管8、环形喷管4和扩压锥体6。吸入室3、扩压外筒5、排气尾管8依次密封连通且各管同轴设置。环形喷管4设置在吸入室3内且与吸入室3同轴,结合图2和图5所示,环形喷管4上连通有伸出吸入室3的射流进气管1,环形喷管4朝向排气尾管8的一端设有与其本体同轴的环形喷嘴,环形喷管4的部分喷嘴伸入扩压外筒5内。扩压锥体6设置在扩压外筒5内,扩压外筒5的内壁与扩压锥体6的外型面之间形成气体通过的扩压通道。

32.结合图1、图3和图4所示,吸入室3大致为直管状,其进口端设置有引射流体吸入嘴2,引射流体吸入嘴2的端口处设置有法兰盘,用于连接供气设备。吸入室3的出口端设置有用于与扩压外筒5连接的法兰盘。

33.如图5

‑

图7所示,为了方便加工、提高喷管的加工精度和提高流体接触面的光洁度,将环形喷管4设置为分体式,环形喷管4包括喷管外壁42和喷管内壁41和射流进气管1,喷管外壁42和喷管内壁41均为管型,喷管外壁42套设在喷管内壁41外,在环形喷管4背向排气尾管8的一端喷管外壁42和喷管内壁41通过o型密封圈或者焊接密封连接,在环形喷管4朝向排气尾管8的一端喷管外壁42和喷管内壁41之间留有缝隙形成喷嘴。具体的,如图7所示,喷管外壁42包括锥管形的外分流部421、直管形的外连接部422和外喷嘴部423,外喷嘴部423为中部向外隆起的管型,外分流部421、外连接部422和外喷嘴部423依次连接,其中外分流部421直径较大的一端与外连接部422相连。如图6所示,喷管内壁41包括锥管形的内分流部411、直管形的内连接部412和内喷嘴部413,内喷嘴部413为中部向内凹陷的管型,内分流部411、内连接部412和内喷嘴部413依次连接,其中内分流部411直径较小的一端与内连接部412相连。外分流部421与内分流部411相对设置且远离在连接部的一端相交,形成一个尖端,在引射流经过时可以起到减少阻力的效果。外连接部422与内连接部412相对设置,外连接部422上开设有用于连通射流进气管1通孔。外喷嘴部423与内喷嘴部413相对设置,且外喷嘴部423凹陷位置与内喷嘴部413隆起位置相对形成带有出口先收窄再扩大的喷嘴结构。喷管进气管与喷管外壁42在通孔处密封连接,吸入室3上开设有供射流进气管1穿过的通孔,射流进气管1的外壁与吸入室3上通孔内壁之间密封连接,与环形喷管4和吸入室3通过射流进气管1固定连接;为了综合考虑常用进气流量和受力均衡问题,优选射流进气管1设置2个、3个或4个,在本实施例中设置3个,射流进气管1以喷管外壁42轴线为中心均匀的圆周分布。为了减少引射流经过射流进气管1时所受的阻力,射流进气管1在吸入室3内的部分设计成符合流动减阻的形状,可以设为圆形、菱形或扁平椭圆形。

34.如图8所示,扩压外筒5大致为管状,扩压外筒5分为依次设置的混合部、收缩部、喉

道部和扩张部,其中,混合部为一段管径均匀的直管,收缩部为一段从入口到出口管径逐渐收窄的管,喉道部为一段从入口到出口管径逐渐变大的管,扩张部为一段从入口到出口管径逐渐扩大的管。扩压外筒5的两端分别设置有用于连接吸入室3和排气尾管8的法兰盘。如图9所示,扩压锥体6包括圆锥形的锥段一61、圆台型的锥段二62和圆台型的锥段三63,锥段一61、锥段二62和锥段三63依次同轴连接,扩压锥体6与扩压外筒5同轴设置,锥段一61的底与锥段二62的上底连接,锥段二62的下底与锥段三63的下底连接,锥段二62的锥度小于锥段一61的锥度。如图1所示,其中锥段一61位于收缩部内,在收缩部内锥段一61直径是逐渐变大的,收缩部的内径是逐渐变小的,因此收缩部道内的气体通道是逐渐收窄的,形成了引射器气体扩压所需的收窄段。锥段二62位于喉道部内,锥段二62的外型面与喉道部内壁平行,因此喉道部内的气体通道的宽度是基本不变的且宽度与收窄段最窄处基本一致,形成了引射器气体扩压所需的喉道段。锥段三63位于扩张部内,锥段三63直径是逐渐变小的,扩散部的管径逐渐变大,气体通道呈继续扩张状,形成了引射器扩压所需的扩张段54。由于锥段二62的外型面与喉道部内壁平行,因此只要沿轴向移动扩压锥体6,就能改气体通道喉喉道段的尺寸,如图1,当扩压锥体6向上移动时,喉道段的流通面积变小,当改变扩压锥体6向下移动时,喉道段的流通面积变大。由于沿轴向移动扩压锥体6时,环形喷管4喷嘴的尺寸不会发生变化,所以只需要移动调节芯体,就能改变喉道段与喷嘴喉道的面积比;这样在生产加工时可以采用相同的零件,只通过改变扩压锥体6的安装位置来满足设计要求或者只改变扩压锥体6的大小就可以满足设计要求,提高了零件的通用性,且结构简单。为了减轻调节芯体的重量、降低加工难度,最好将调节芯体设置为空心结构。

35.如图9所示,锥段三63远离锥段二62的一端固定设置有圆柱形的连接台64。如图1所示,扩压外筒5和排气尾管8的交界处固定设置有定位座7,结合图10 和图11所示,定位座7包括圆形的板体71和圆柱形的座体72,座体72上设置有与连接台64相适配的定位孔,连接台64设于定位孔内且与定位座7固定,安装时可以通过改变连接台64在定位座7上轴向位置实现扩压锥体6与扩压外筒5相对位置的调整。座体72固定设置在板体71的中心,板体71固定在扩压外筒5与排气尾管8之间,板体71上设置有多个用于气体通过的通过孔,这些通过孔以板体71轴线为中心均匀的圆周分布,在强度满足要求的前提下,尽可能获得较大的流通面积,本实施例中通过孔开设有8个。连接台64远离扩压锥体6的一端设置有导流锥65,导流锥65的尖端背向扩压外筒5,用于引导从环形通道中流出的气体汇合。

36.如图12所示,排气尾段是一段变径管道,前部固定设置有用于连接扩压外筒5的法兰盘。

37.使用时,低能、低压气体的被引射流气体由引射流体吸入嘴2进入吸入室3,在吸入管内整流把气流的速度和压力稳定下来,高压、高能的引射流气体从射流进气管1进入环形喷管4并从其喷嘴喷出,引射流气体与被引射流气体在吸入室3和扩压外筒5的混合段内混合,混合气流进入扩压外筒5和扩压锥体6之间的气流通道,实现减速增压,混合气流由超声速变为亚声速,在进一步减速扩压,最后从排气尾管8排出引射器。

38.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,虽然以上已结合附图对按照本实用新型目的的构思和实例作了详尽说明,但本领域技术人员应当认识到,在没有脱离本实用新型构思的前提下,任何基于本实用新型作出的改进和变换仍然属于本实用新型保护范围内的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。