1.本实用新型涉及制粒的技术领域,尤其涉及生物质制粒的技术领域,具体而言,涉及制粒模具。

背景技术:

2.生物质制粒机是将生物质燃料制成颗粒燃料,从而增加生物质热值,减少粉尘等排放污染,实现生物质燃料自动进料的生产设备。生物质环模制粒机的模具的主要部件为具有环状分布的压缩孔的环模。现有生物质环模制粒机使用的环模为整体式,加工要求高,难度大,是生产中的最大成本。

3.但是由于生物质燃料没有粘性,需要巨大压力才能压缩成棒状或粒状材料,并且生物质中常含有泥沙等颗粒物,使得环模磨损非常快,平均寿命仅在42小时左右。环模通常有50~100个压缩孔,由于磨损不均匀,经常出现一半压缩孔可以使用,而另一半压缩孔不能使用,不仅造成环模材料浪费,而且继续使用环模会造成环模的受力不均衡,进而整个模具均不能使用。

技术实现要素:

4.本实用新型的主要目的在于提供制粒模具,以解决现有技术中模具存在的易损坏、使用寿命短的技术问题。

5.为了实现上述目的,本实用新型提供了制粒模具。技术方案如下:

6.制粒模具,包括环模,环模具有压缩孔;模具还包括衬套;所述衬套具有:挤压筒,所述挤压筒安装于压缩孔内,挤压筒的外壁与压缩孔的入口段的内壁配合,挤压筒的内部具有与压缩孔的出口段贯通的挤压通道;安装部,所述安装部与压缩孔的入口段的端面可拆卸连接。

7.首先,本实用新型的制粒模具具有衬套,衬套可以单独更换以及局部更换,环模可以重复使用,避免了整个模具的更换,极大地节约了模具投入成本。其次,衬套相比于整个模具的更换而言,重量更轻,拆装更方便,所需时间更短,所需人力更少,可进一步降低成本。并且,衬套可以选择比环模材料强度更高的材料,代替模具磨损,降低更换频率,降低模具损坏成本。由此可见,本实用新型的制粒模具结构简单,使用方便,能极大地降低运行成本,预计能取得较大的经济效益。

8.进一步地是,所述挤压通道具有沿挤压方向依次设置的第一挤压段和第二挤压段,其中,第一挤压段的横截面面积大于第二挤压段的横截面面积。由此,物料首先在第一挤压段内被预挤压,使得衬套的抗压能力更强。

9.进一步地是,第一挤压段的横截面面积沿挤压方向递减。由此,第一挤压段的壁厚沿挤压方向逐渐增加,抗压能力更强。

10.进一步地是,第一挤压段的入口端的开口形状为非圆形。由此,能够增加进料,提升压缩比。

11.进一步地是,第一挤压段和第二挤压段的筒壁厚度为4~15mm。由此,强度高且重量轻。

12.进一步地是,第二挤压段的横截面为圆形,压缩孔的出口段的横截面为圆形,第二挤压段的横截面直径比压缩孔的出口段的横截面直径小1~3mm。由此,便于材料的挤出。

13.进一步地是,压缩孔的入口段与出口段之间具有与第二挤压段的出口端的端面相配合的台阶。由此,衬套与压缩孔的配合度更好,抗压能力更强。

14.进一步地是,挤压筒的外壁与压缩孔的入口段的内壁过渡配合。由此,通过轻敲即可塞入衬套,安装方便。

15.进一步地是,挤压筒的长度为150~280mm。由此,强度高且重量轻。

16.进一步地是,挤压筒的外壁呈棱柱形。由此,可以有效防止衬套受力旋转。

17.进一步地是,所述安装部与压缩孔的入口段的端面采用沉头螺栓连接。由此,便于安装且结构强度高。

18.进一步地是,所述安装部上设有与压缩孔的入口段的端面配合的顶丝孔。由此,便于衬套的更换。

19.进一步地是,环模具有50~100个压缩孔,衬套与环模的数量相匹配。由此,满足大多数制粒工艺需求,可以直接应用于现有的制粒机。

20.可见,本实用新型的制粒模具的结构简单,使用寿命长,更好频率低,且更换所需的人力投入少,能够快速更换,极大节约模具成本并提高生产效率,尤其适合但是不限于应用于生物质制粒机。

21.下面结合附图和具体实施方式对本实用新型做进一步的说明。本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

22.构成本实用新型的一部分的附图用来辅助对本实用新型的理解,附图中所提供的内容及其在本实用新型中有关的说明可用于解释本实用新型,但不构成对本实用新型的不当限定。在附图中:

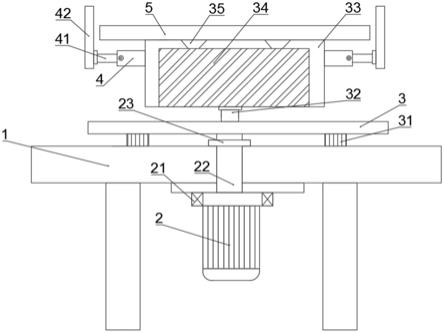

23.图1为本实用新型实施例1的制粒模具的结构示意图。

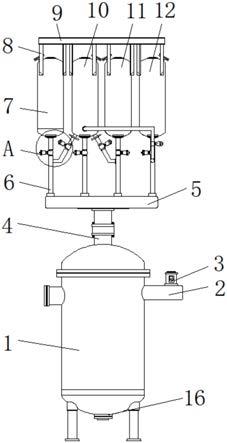

24.图2为图1的a

‑

a向剖视图。

25.图3为本实用新型实施例1的制粒模具中衬套的剖视图。

26.图4为本实用新型实施例1的制粒模具中衬套的主视图。

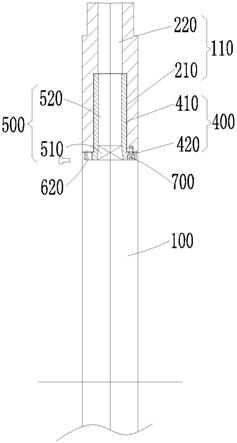

27.图5为本实用新型实施例2的制粒模具中衬套的主视图。

28.上述附图中的有关标记为:

29.100

‑

环模,110

‑

压缩孔,210

‑

入口段,220

‑

出口段,400

‑

衬套,410

‑

挤压筒,420

‑

安装部,500

‑

挤压通道,510

‑

第一挤压段,520

‑

第二挤压段,610

‑

螺栓通孔,620

‑

顶丝孔,700

‑

沉头螺栓。

具体实施方式

30.下面结合附图对本实用新型进行清楚、完整的说明。本领域普通技术人员在基于

这些说明的情况下将能够实现本实用新型。在结合附图对本实用新型进行说明前,需要特别指出的是:

31.本实用新型中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

32.此外,下述说明中涉及到的本实用新型的实施例通常仅是本实用新型一部分的实施例,而不是全部的实施例。因此,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

33.关于本实用新型中术语和单位。本实用新型的说明书和权利要求书及有关的部分中的术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

34.实施例1

35.图1为本实施例的制粒模具的结构示意图。图2为图1的a

‑

a向剖视图。图3为本实施例的制粒模具中衬套400的剖视图。图4为本实施例的制粒模具中衬套400的主视图。

36.如图1

‑

4所示,制粒模具具有环模100和衬套400。环模100具有50~100个压缩孔110,衬套400与环模100的数量相匹配。

37.所述衬套400具有挤压筒410和安装部420。

38.所述挤压筒410安装于压缩孔110内,挤压筒410的外壁与压缩孔110的入口段210的内壁过渡配合,挤压筒410的内部具有与压缩孔110的出口段220贯通的挤压通道500。

39.所述挤压通道500具有沿挤压方向依次设置的第一挤压段510和第二挤压段520,其中,第一挤压段510的横截面面积大于第二挤压段520的横截面面积。

40.第一挤压段510的横截面面积沿挤压方向递减,第一挤压段510的入口端的开口形状为方形。

41.第一挤压段510的筒壁厚度d1和第二挤压段520的筒壁厚度d2为4~15mm。

42.第二挤压段520的横截面为圆形,压缩孔110的出口段220的横截面为圆形,第二挤压段520的横截面直径比压缩孔110的出口段220的横截面直径小1~3mm,第二挤压段520的直径d为25~50mm。

43.第一挤压段510的入口端的开口形状为方形,第二挤压段520的横截面为圆形,因此,第一挤压段510的通道形状为由方变圆。

44.压缩孔110的入口段210与出口段220之间具有与第二挤压段520的出口端的端面相配合的台阶。

45.挤压筒410的长度l为150~280mm。

46.挤压筒410的外壁呈长方体形。

47.所述安装部420与压缩孔110的入口段210的端面采用沉头螺栓700连接,所述安装部420上设有与沉头螺栓700配合的螺栓通孔610,压缩孔110的入口段210的端面设有与沉头螺栓700配合的螺栓盲孔。

48.所述安装部420上设有与压缩孔110的入口段210的端面配合的顶丝孔620。

49.实施例2

50.图5为本实施例的制粒模具中衬套400的主视图。

51.与实施例1的制粒模具相比,本实施例的制粒模具具有的区别是:如图5所示,挤压

筒410的外壁呈圆柱形,挤压筒410的入口端的开口形状为圆形。

52.安装部420与压缩孔110的入口段210的端面采用两个对称设置的沉头螺栓700连接,可以有效防止衬套400受力旋转,但是防止衬套400受力旋转的效果弱于实施例1的制粒模具。

53.经验证,现有的环模100每工作42小时即需要整体更换,价格约为8000元。而采用上述的制粒模具,只更换衬套400即可,价格约为1800元,因此,本实用新型的制粒模具一年可节约102万元左右,极大的降低了模具损耗成本。

54.现有的环模100由于十分笨重,因此操作人员需要设置至少2人,并且安装和拆卸十分繁琐,使用时处于高温状态,需要冷却后拆卸,再次使用前需要加热,因此更换时间长达2.5~3小时。而采用上述的制粒模具只更换衬套400,拆装更加方便,且衬套400重量约为模具重量的15%,因此只需一人即可进行操作,且只需要0.5~0.7小时即可完成衬套400更换,因此,本实用新型的制粒模具能够显著提升生产效率,可以节约人力成本10万元左右。

55.衬套400的材料优选使用硬度hrc≥60的模具钢材料,如渗碳淬火的20crmnti或4cr13,以具备较好的耐磨损性能。

56.以上对本实用新型的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本实用新型。基于本实用新型的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。