1.本实用新型属于杂质脱除技术领域,涉及一种用于电石渣的杂质脱除系统装置。

背景技术:

2.电石渣是乙炔生产过程中形成的工业固废,排放量大,2010~2019年间我国电石渣年产生量超过3000万吨。电石渣化学成分主要为氢氧化钙,并含有焦炭颗粒、硅铁以及铝硅矿物等杂质,以及少量的硫化物、磷化物等还原性杂质。电石渣中钙含量高,可以代替石灰石进行烟气脱硫。但是电石渣中残留的焦炭,在脱硫石膏中会影响其品质,从而影响电石渣基脱硫石膏的后续利用;电石生产过程中形成的大颗粒、硬度高的硅铁颗粒,存在堵塞、磨损脱硫系统的风险;此外,电石渣中的还原性杂质会影响脱硫石膏的强制氧化过程,影响脱硫石膏过滤以及石膏的品质。

3.cn102091525a公开了一种矽铁回收的电石渣脱硫浆液的制备装置及工艺,公开了一种适用于电石渣

‑

石膏法烟气脱硫系统的电石渣脱硫浆液的制备装置,包括依次连接的称量给料机、化浆水进水管、冲渣槽、化浆池、浆液中间泵、直线振动筛、中间池、成品浆液泵、浆液除铁机、旋振筛、成品浆液池,化浆池、中间池、成品浆液池均装有搅拌器。本实用新型还公开了利用该装置制备电石渣脱硫浆液的工艺,包括称量、过栅、化浆、初级筛分、精细筛分后得到电石渣脱硫浆液。

4.cn103803627a公开了一种白泥/电石渣

‑

石膏法脱硫石膏浆液的分离除杂方法,装置包括一级分离槽分离装置和二级分离槽分离装置,所述一级分离槽分离装置和二级分离槽分离装置包括:底部和中部均相互连通的搅拌槽和沉降槽;所述搅拌槽中设置搅拌桨、浆液管和循环水管,所述搅拌槽底部设有浆液出口;所述沉降槽中部设有悬浮液出口;所述一级沉降槽一级分离装置的浆液出口与所述二级沉降槽二级分离装置的浆液管连通。

5.cn102266715a公开了一种用电石渣生产脱硫剂的方法,根据电石渣的来源分为干法工艺和湿法工艺,干法工艺的原料为干法乙炔产生的电石渣,湿法工艺的原料为湿法乙炔产生的电石渣浆;干法工艺的过程为:(1)旋风分离,除去电石渣中硅铁等重质杂质和细度>4mm的电石渣颗粒;(2)扬尘负压过滤分离,在固态下一次性拦截电石渣中>0.04mm的颗粒,含水率降至5%以下;(3)干燥,将含水率控制在1%~3%,即为脱硫剂干粉;(4)打浆,按最终固含量15%

‑

30%加水搅拌均匀,即为液态脱硫剂;湿法工艺的过程为:(1)“洗沙”沉降,初步摘除电石渣浆中大块杂质及硅铁颗粒;(2)选择性过滤,通过控制滤饼厚度,将大于0.04mm的固体颗粒摘除;(3)过滤浓缩,固含量控制在15%~30%,即为液态脱硫剂;(4)脱水、干燥,最终含水率控制在1%~3%,即为脱硫剂干粉。

6.但是,上述工艺方法分别针对硅铁等杂质进行分离或还原性杂质的氧化,为了实现杂质的分离和还原性杂质的氧化,需要串联多了工艺过程,导致整体工艺流程变长,整体成本也提高,不利于电石渣脱硫的工业化应用。

技术实现要素:

7.针对现有技术存在的不足,本实用新型的目的在于提供一种用于电石渣的杂质脱除系统装置,本实用新型利用焦炭、硅铁杂质颗粒与其他颗粒沉降速率不同以及微纳米气泡对不同细颗粒的附着力不同这一特性,结合微纳米气泡对还原性物质的快速氧化作用,实现了电石渣中杂质的氧化和分选耦合,有利于提高电石渣脱硫过程中的强制氧化速率和脱硫石膏的品质。

8.为达此目的,本实用新型采用以下技术方案:

9.本实用新型提供了一种用于电石渣的杂质脱除系统装置,所述的杂质脱除系统装置包括氧化浮选装置,所述的氧化浮选装置包括壳体,所述壳体入口连接微纳米气泡发生装置,所述的微纳米气泡发生装置外接气源。

10.所述壳体的顶部出口连接浮渣收集装置,壳体内的上层浆液溢流进入浮渣收集装置,所述的浮渣收集装置用于对壳体上层浆液进行过滤得到浮渣。

11.所壳体的中部出口连接细渣收集装置,壳体内的中层浆液进入细渣收集装置,所述的细渣收集装置用于对壳体中层浆液进行过滤得到细渣;所述壳体的中部出口还连接所述的微纳米气泡发生装置,壳体内的中层浆液作为水源进入微纳米气泡发生装置与气源提供的气体接触产生气泡。

12.所述壳体的底部出口粗渣收集装置,壳体内的下层浆液进入粗渣收集装置,所述的粗渣收集装置用于对壳体下层浆液进行过滤得到粗渣。

13.所述的浮渣收集装置、细渣收集装置和粗渣收集装置的出口均接入储槽,所述储槽的出口端接入氧化浮选装置顶部,过滤得到的滤液流入储槽,并由储槽回流至氧化浮选装置。

14.电石渣中含有少量的焦炭颗粒、硅铁等杂质。焦炭颗粒密度小,粒度较大的焦炭颗粒易浮于水面;硅铁颗粒一般密度较大,大颗粒的硅铁颗粒通过重力沉降可以实现硅铁的分离。而粒度较小的焦炭颗粒和硅铁颗粒不易通过简单的沉降或粒度分选进行分离。本实用新型利用焦炭、硅铁杂质颗粒与其他颗粒沉降速率不同以及微纳米气泡对不同细颗粒的附着力不同这一特性,结合微纳米气泡对还原性杂质的快速氧化作用,实现了电石渣中杂质的氧化和分选耦合,有利于提高电石渣脱硫过程中的强制氧化速率和脱硫石膏的品质。

15.作为本实用新型一种优选的技术方案,所述的微纳米气泡发生装置的出口端通过气泡输送管路接入所述壳体。

16.作为本实用新型一种优选的技术方案,所述的气源包括空气源、氧气源或臭氧源。

17.本实用新型采用的微纳米气泡发生装置产生的气泡为微纳米气泡,将微纳米气泡用于杂质的氧化浮选,其优势在于:(1)微纳米气泡尺寸小、停留时间长,微米气泡表面带负电荷,可以吸附水中带正电的物质,使悬浮物、细颗粒能够有足够的上浮动力,对去除溶液中悬浮物起到很好的效果;(2)微纳米气泡破碎时,压力瞬间释放可以形成超高速的微射流和局部的超高温,这一效应有利于大粒径的电石渣颗粒的破碎,有利于包覆的杂质暴露;(3)微纳米气泡破裂瞬间会形成大量强氧化性的自由基,有利于还原性物质的氧化;微纳米气泡直径极小,比传统气泡更有利于气液传质,从而使氧化性气体更多、更快速的溶解在水中,有利于还原性物质的快速氧化。

18.作为本实用新型一种优选的技术方案,所述的壳体内部侧壁上设置有喷头,所述

的气泡输送管路的出口端接入所述喷头。

19.作为本实用新型一种优选的技术方案,所述的壳体底部为锥形结构。

20.作为本实用新型一种优选的技术方案,所述壳体内部设置有搅拌装置。

21.作为本实用新型一种优选的技术方案,所述喷头的喷口与壳体底面的垂直距离为壳体高度的1/8~1/4,例如可以是0.125、0.13、0.14、0.15、0.16、0.17、0.18、0.19、0.2、0.21、0.22、0.23、0.24或0.25,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.作为本实用新型一种优选的技术方案,所述的浮渣收集装置包括沿物料流向依次连接的浮渣槽和浮渣过滤器。

23.所述浮渣槽的壳体内设置有搅拌装置。

24.作为本实用新型一种优选的技术方案,所述的细渣收集装置包括细渣过滤器。

25.作为本实用新型一种优选的技术方案,所述的粗渣收集装置包括沿物料流向依次连接的粗渣槽和粗渣过滤器。

26.所述粗渣槽的壳体内设置有搅拌装置。

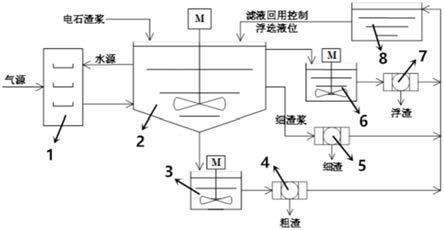

27.采用本实用新型提供的杂质脱除装置对电石渣中的杂质进行脱除,所述的杂质脱除方法包括:

28.(1)向微纳米气泡发生装置内通入气体和液体产生气泡,向氧化浮选装置内通入电石渣浆,通过微纳米气泡发生装置向电石渣浆中鼓入气泡,对电石渣浆内的杂质(电石渣浆中的杂质包括焦炭颗粒、硅铁颗粒以及硫化物、磷化物等还原性杂质)进行氧化浮选除杂,氧化浮选除杂后静置,电石渣浆中不同粒径的杂质沉降分层,得到上层渣浆、中层渣浆和下层渣浆;

29.(2)上层渣浆由氧化浮选装置排出后进入浮渣槽,通过浮渣槽流入浮渣过滤装置,过滤后得到浮渣和滤液,浮渣外排,滤液进入储槽;

30.(3)中层渣浆由氧化浮选装置排出后进入细渣过滤装置,过滤后得到细渣和滤液,细渣外排,滤液进入储槽;同时,中层的部分渣浆进入微纳米气泡发生装置中作为水源使用;

31.(4)下层渣浆由氧化浮选装置排出后进入粗渣槽,通过粗渣槽流入粗渣过滤装置,过滤后得到粗渣和滤液,粗渣外排,滤液进入储槽;

32.(5)储槽内收集的滤液回流至氧化浮选装置用于控制浮选液位。

33.与现有技术相比,本实用新型的有益效果为:

34.电石渣中含有少量的焦炭颗粒、硅铁等杂质。焦炭颗粒密度小,粒度较大的焦炭颗粒易浮于水面;硅铁颗粒一般密度较大,大颗粒的硅铁颗粒通过重力沉降可以实现硅铁的分离。而粒度较小的焦炭颗粒和硅铁颗粒不易通过简单的沉降或粒度分选进行分离。本实用新型利用焦炭、硅铁杂质颗粒与其他颗粒沉降速率不同以及微纳米气泡对不同细颗粒的附着力不同这一特性,再结合微纳米气泡对还原性杂质的快速氧化作用,实现了电石渣中杂质的氧化和分选耦合,有利于提高电石渣脱硫过程中的强制氧化速率和脱硫石膏的品质。

附图说明

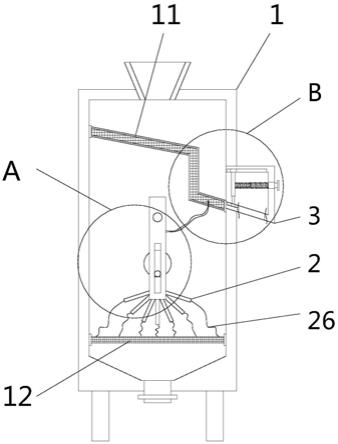

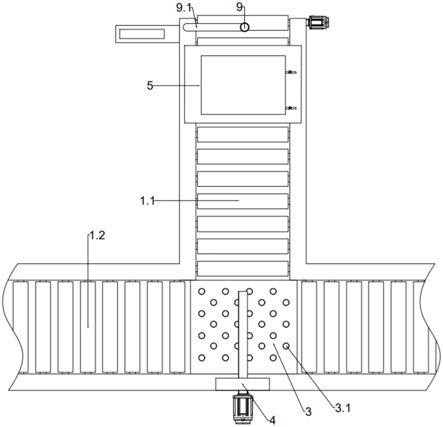

35.图1为本实用新型一个具体实施方式提供的脱除系统装置的结构示意图。

36.其中,1

‑

微纳米气泡发生装置;2

‑

氧化浮选装置;3

‑

粗渣槽;4

‑

粗渣过滤器;5

‑

细渣过滤器;6

‑

浮渣槽;7

‑

浮渣过滤器;8

‑

储槽。

具体实施方式

37.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

38.需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

39.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

40.在一个具体实施方式中,本实用新型提供了一种用于电石渣的杂质脱除系统装置,所述的杂质脱除系统装置如图1所示,包括氧化浮选装置2,氧化浮选装置2包括壳体,壳体底部为锥形结构,壳体内设置有搅拌装置。壳体入口连接微纳米气泡发生装置1,微纳米气泡发生装置1的出口端通过气泡输送管路接入壳体,微纳米气泡发生装置1外接气源,气源包括空气源、氧气源或臭氧源。壳体内部侧壁上设置有喷头,气泡输送管路的出口端接入喷头,喷头的喷口与壳体底面的垂直距离为壳体高度的1/8~1/4。

41.壳体的顶部出口连接浮渣收集装置,壳体内的上层浆液溢流进入浮渣收集装置,浮渣收集装置用于对壳体上层浆液进行过滤得到浮渣。浮渣收集装置包括沿物料流向依次连接的浮渣槽6和浮渣过滤器7,浮渣槽6的壳体内设置有搅拌装置。

42.壳体的中部出口连接细渣收集装置,壳体内的中层浆液进入细渣收集装置,细渣收集装置用于对壳体中层浆液进行过滤得到细渣,细渣收集装置包括细渣过滤器5。壳体的中部出口还连接微纳米气泡发生装置1,壳体内的中层浆液作为水源进入微纳米气泡发生装置1与气源提供的气体接触产生气泡。

43.壳体的底部出口粗渣收集装置,壳体内的下层浆液进入粗渣收集装置,所述的粗渣收集装置用于对壳体下层浆液进行过滤得到粗渣,粗渣收集装置包括沿物料流向依次连接的粗渣槽3和粗渣过滤器4,粗渣槽3的壳体内设置有搅拌装置。

44.浮渣过滤器7、细渣过滤器5和粗渣过滤器4的出口均接入储槽8,储槽8的出口端接入氧化浮选装置2顶部,过滤得到的滤液流入储槽8,并由储槽8回流至氧化浮选装置2。

45.在另一个具体实施方式中,采用本实用新型提供的杂质脱除装置对电石渣中的杂质进行脱除,所述的杂质脱除方法包括:

46.(1)向微纳米气泡发生装置1内通入气体和液体产生气泡,向氧化浮选装置2内通入电石渣浆,通过微纳米气泡发生装置1向电石渣浆中鼓入气泡,对电石渣浆内的杂质(电石渣浆中的杂质包括焦炭颗粒、硅铁颗粒以及硫化物、磷化物等还原性杂质)进行氧化浮选除杂,氧化浮选除杂后静置,电石渣浆中不同粒径的杂质沉降分层,得到上层渣浆、中层渣浆和下层渣浆;

47.(2)上层渣浆由氧化浮选装置2排出后进入浮渣槽6,通过浮渣槽6流入浮渣过滤装置,过滤后得到浮渣和滤液,浮渣外排,滤液进入储槽8;

48.(3)中层渣浆由氧化浮选装置2排出后进入细渣过滤装置,过滤后得到细渣和滤液,细渣外排,滤液进入储槽8;同时,中层的部分渣浆进入微纳米气泡发生装置1中作为水源使用;

49.(4)下层渣浆由氧化浮选装置2排出后进入粗渣槽3,通过粗渣槽3流入粗渣过滤装置,过滤后得到粗渣和滤液,粗渣外排,滤液进入储槽8;

50.(5)储槽8内收集的滤液回流至氧化浮选装置2用于控制浮选液位。

51.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。