1.本发明涉及一种辊压装置,尤其涉及一种高端装备制造用防护栏辊压装置。

背景技术:

2.市政道路建设中,都需要使用到防护栏将道路分隔开,防护栏的制作需要使用到塑钢,塑钢需要先压成型后才能加工成防护栏,目前,大多数都是需要人先将塑钢冲孔,再用切割工具将其切割后拿去压型,如此操作比较麻烦,且时间一长,人的手易酸痛导致后续工作效率降低。

3.因此,需要设计和研发一种能够将塑钢冲孔且切割,再将塑钢压成型,操作方便,且工作效率高的高端装备制造用防护栏辊压装置。

技术实现要素:

4.为了克服人先将塑钢冲孔,再用切割工具将其切割后拿去压型,如此操作比较麻烦,且时间一长,人的手易酸痛导致后续工作效率降低的缺点,要解决的技术问题为:提供一种能够将塑钢冲孔且切割,再将塑钢压成型,操作方便,且工作效率高的高端装备制造用防护栏辊压装置。

5.技术方案如下:一种高端装备制造用防护栏辊压装置,包括有底座、支撑柱、支撑板、安装板、第一辊压组件、第二辊压组件、第三辊压组件、驱动机构和冲孔机构,所述底座一侧固接有四根支撑柱,安装板固接于四根支撑柱端部之间,支撑板固接于底座一侧,其数量为两块,第一辊压组件转动式的穿接于安装板两侧之间,第二辊压组件转动式的穿接于安装板两侧之间,第三辊压组件转动式的穿接于安装板两侧之间,驱动机构安装于两块支撑板与底座一侧之间,其与第一辊压组件和第三辊压组件固定连接,冲孔机构安装于底座一侧。

6.驱动机构包括有伺服电机、驱动轴、传动皮带组件、同步皮带组件和定型板,所述同步皮带组件连接于第一辊压组件一侧周向与第三辊压组件一侧周向之间,驱动轴转动式的穿接于两块支撑板一侧之间,伺服电机安装于底座一侧,其输出轴端部与驱动轴一端固定连接,传动皮带组件连接于驱动轴一侧周向与第一辊压组件一侧周向之间,定型板固接于底座一侧,其位于安装板内。

7.冲孔机构包括有安装架、气缸、固定柱、冲孔模块、导向柱和受压架,所述安装架固接于底座一侧,固定柱间隔固接于安装架外一侧,其数量为四根,气缸固接于四根固定柱之间,其伸缩杆贯穿安装架一侧,受压架固接于底座一侧,导向柱间隔固接于受压架外一侧与安装架内一侧之间,其数量为四根,冲孔模块滑动式的套装于四根导向柱之间。

8.优选的,还包括有切割机构,切割机构包括有带柱凸轮、定向弹簧、滑轨、导向杆、切刀、导杆、限位块和复位弹簧,所述导杆固接于底座一侧,其数量为两根,且导杆位于受压架两侧,限位块固定套装于导杆一侧周向,切刀滑动式的套装于两个导杆之间,复位弹簧对称式的连接于切刀内一侧,其尾端与限位块一侧固定连接,且复位弹簧套在导杆上,滑轨固

接于冲孔模块两侧中部,导向杆滑动式的放置于滑轨内,其一端贯穿切刀,带柱凸轮转动式的穿接于冲孔模块一侧,其两侧分别与两根导向杆一侧转动式连接,定向弹簧连接于带柱凸轮两侧,其尾端与冲孔模块固定连接。

9.优选的,还包括有转换机构,转换机构包括有弹簧齿条、受力齿轮、导向卡块、定位轴、缺齿轮、从动齿条、定位导柱和限位弹簧,所述从动齿条对称式的滑动式放置于安装架内部,限位弹簧连接于从动齿条一端与安装架内部之间,定位导柱固接于从动齿条一侧,每侧定位导柱的数量为两根,其与带柱凸轮配合,定位轴转动式的连接于安装架内部,缺齿轮对称式的固定套装于定位轴上,其与从动齿条啮合,导向卡块转动式的连接于安装架内部,受力齿轮固定套装于定位轴中部周向,其与导向卡块啮合,弹簧齿条固接于冲孔模块一侧,其贯穿安装架与受力齿轮啮合。

10.优选的,还包括有下料机构,下料机构包括有接料框、支撑轴、滑块、定位杆、海绵滚轮、承重斜板和支撑弹簧,所述接料框固接于底座一侧,其与安装板固定连接,定位杆嵌入式的固接于接料框内两侧,滑块滑动式的套装于定位杆上,滑块与定位杆有阻尼感,支撑轴转动式的连接于两块滑块一侧之间,海绵滚轮固定套装于支撑轴周向上,承重斜板滑动式的放置于接料框两侧,支撑弹簧对称式的连接于承重斜板一侧与接料框内一侧之间。

11.优选的,还包括有清料机构,清料机构包括有倒料斗、下料箱和握把,所述倒料斗固接于受压架内一侧,下料箱放置于底座一侧,其与倒料斗对应配合,握把固接于下料箱外一侧中部。

12.优选的,还包括有助动机构,助动机构包括有助动滚轮、压料块和固定螺栓,所述助动滚轮连接于驱动轴上,所述压料块放置于安装板内两侧,固定螺栓通过螺纹转动式的穿接于压料块一侧,其外端位于安装板内,固定螺栓通过螺纹与安装板内侧配合。

13.有益效果:1、通过将塑钢头端移动至冲孔机构内,启动驱动机构带动第一辊压组件和第三辊压组件反转,再启动冲孔机构对塑钢进行冲孔,冲孔两次后的塑钢继续向右移动与第一辊压组件接触,第一辊压组件与第二辊压组件和第三辊压组件将塑钢压成型,如此,无需人手动对塑钢进行冲孔,比较方便。

14.2、通过切割机构的作用,能在塑钢每被冲孔两次时,可对塑钢进行切割一次,如此,无需人手动对塑钢进行切割,省时省力。

15.3、通过下料机构的作用,能对压成型的塑钢进行收集,如此,可方便操作人员对承重斜板的收集处理。

附图说明

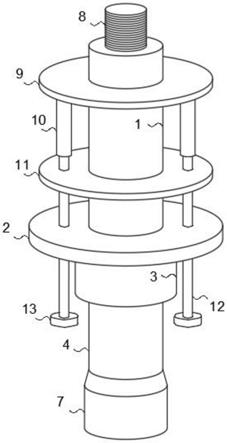

16.图1为本发明的立体结构示意图。

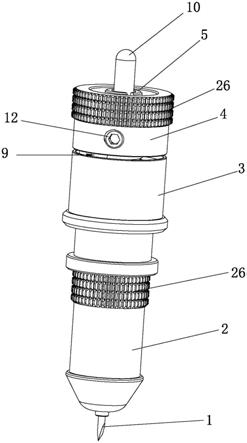

17.图2为本发明的驱动机构的立体结构示意图。

18.图3为本发明的冲孔机构的立体结构示意图。

19.图4为本发明的切割机构的立体结构示意图。

20.图5为本发明的转换机构的立体结构示意图。

21.图6为本发明的下料机构的立体结构示意图。

22.图7为本发明的清料机构的立体结构示意图。

23.图8为本发明的助动机构的立体结构示意图。

24.图中标记为:1

‑

底座,2

‑

支撑柱,3

‑

支撑板,4

‑

安装板,5

‑

第一辊压组件,6

‑

第二辊压组件,7

‑

第三辊压组件,8

‑

驱动机构,81

‑

伺服电机,82

‑

驱动轴,83

‑

传动皮带组件,84

‑

同步皮带组件,85

‑

定型板,9

‑

冲孔机构,91

‑

安装架,92

‑

气缸,93

‑

固定柱,94

‑

冲孔模块,95

‑

导向柱,96

‑

受压架,10

‑

切割机构,101

‑

带柱凸轮,102

‑

定向弹簧,103

‑

滑轨,104

‑

导向杆,105

‑

切刀,106

‑

导杆,107

‑

限位块,108

‑

复位弹簧,11

‑

转换机构,111

‑

弹簧齿条,112

‑

受力齿轮,113

‑

导向卡块,114

‑

定位轴,115

‑

缺齿轮,116

‑

从动齿条,117

‑

定位导柱,118

‑

限位弹簧,12

‑

下料机构,121

‑

接料框,122

‑

支撑轴,123

‑

滑块,124

‑

定位杆,125

‑

海绵滚轮,126

‑

承重斜板,127

‑

支撑弹簧,13

‑

清料机构,131

‑

倒料斗,132

‑

下料箱,133

‑

握把,14

‑

助动机构,141

‑

助动滚轮,142

‑

压料块,143

‑

固定螺栓。

具体实施方式

25.下面结合附图所示的实施例对本发明作进一步描述。

26.实施例:一种高端装备制造用防护栏辊压装置。

27.参照图1

‑

图3所示,包括有底座1、支撑柱2、支撑板3、安装板4、第一辊压组件5、第二辊压组件6、第三辊压组件7、驱动机构8和冲孔机构9,底座1顶部前侧左右两侧都固接有两根支撑柱2,四根支撑柱2顶端之间固接有安装板4,安装板4前后两部之间从左至右依次转动式的穿接有第一辊压组件5、第二辊压组件6和第三辊压组件7,底座1顶部左侧前部固接有两块支撑板3,两块支撑板3与底座1顶部之间设有驱动机构8,驱动机构8与第一辊压组件5和第三辊压组件7连接配合,底座1顶部左侧前部设有冲孔机构9,冲孔机构9位于安装板4左侧。

28.驱动机构8包括有伺服电机81、驱动轴82、传动皮带组件83、同步皮带组件84和定型板85,第一辊压组件5后侧周向与第三辊压组件7后侧周向之间连接有同步皮带组件84,同步皮带组件84由两个皮带轮与平皮带组成,其中一个皮带轮固定套装于第一辊压组件5后侧周向,另一个皮带轮固定套装于第三辊压组件7后侧周向,平皮带绕在两个皮带轮之间,两块支撑板3上部之间转动式的穿接有驱动轴82,驱动轴82后侧周向与第一辊压组件5后侧周向之间连接有传动皮带组件83,传动皮带组件83由两个皮带轮和平皮带组成,其中一个皮带轮固定套装于第一辊压组件5后侧周向,另一个皮带轮固定套装于驱动轴82后侧周向,平皮带绕在两个皮带轮之间,底座1顶部左侧后部安装有伺服电机81,伺服电机81的输出轴端部与驱动轴82后端固定连接,底座1顶部前侧中部固接有定型板85,定位板位于安装板4内。

29.冲孔机构9包括有安装架91、气缸92、固定柱93、冲孔模块94、导向柱95和受压架96,底座1顶部左侧前部固接有安装架91,底座1顶部左侧前部固接有受压架96,受压架96外顶部前后两侧与安装架91内顶部之间左右对称固接有导向柱95,四根导向柱95之间滑动式的套有冲孔模块94,冲孔模块94与受压架96配合,安装架91外顶部中间周向间隔固接有四根固定柱93,四根固定柱93之间安装有气缸92,气缸92的伸缩杆缩短贯穿安装架91顶部中间与冲孔模块94顶部中间固定连接。

30.首先操作人员启动驱动机构8,驱动机构8带动第一辊压组件5反转和第三辊压组件7反转,再将塑钢头端移动至冲孔机构9上,启动冲孔机构9,冲孔机构9对塑钢进行冲孔,

塑钢冲孔完成后,启动冲孔机构9复位,推动塑钢向右移动至安装板4内,再次启动冲孔机构9对塑钢进行冲孔,此时,操作人员可用切割工具将塑钢切割,使得冲孔完成的塑钢与剩余的分离,再推动塑钢向右移动,塑钢向右移动带动冲孔完成的塑钢向右移动与第一辊压组件5接触,第一辊压组件5反转带动冲孔完成的塑钢向右移动,且第一辊压组件5与驱动机构8配合对冲孔完成的塑钢进行压型,塑钢继续向右移动与第二辊压组件6和第三辊压组件7接触,第二辊压组件6与第三辊压组件7通过驱动机构8进一步的对塑钢进行压型,塑钢被压成波浪形,压型完成后的塑钢继续向右移动与第三辊压组件7脱离掉落至底座1上,如此反复,可不断的将冲孔完成的塑钢压型,使其能加工成防护栏。当全部的塑钢都压型完成后,关闭驱动机构8,第一辊压组件5与第三辊压组件7停止反转,即可将底座1上压型完成的塑钢收集处理。

31.首先启动伺服电机81反转,伺服电机81反转带动驱动轴82反转,驱动轴82反转带动传动皮带组件83反转,传动皮带组件83反转带动第一辊压组件5反转,第一辊压组件5反转带动同步皮带组件84反转,同步皮带组件84反转带动第三辊压组件7反转,进而冲孔完成的塑钢继续向右移动与第一辊压组件5接触时,塑钢还与定型板85接触,第一辊压组件5通过定型板85将冲孔完成的塑钢压型,塑钢继续向右移动则被第一辊压组件5和第二辊压组件6压型,压型完成的塑钢继续向右移动与第三辊压组件7脱离时,压型完成的塑钢掉落至底座1上,如此反复,可不断的将冲孔完成的塑钢压型,方便后续加工成防护栏。当全部的塑钢都压型完成后,关闭伺服电机81,驱动轴82停止带动传动皮带组件83反转,第一辊压组件5与第三辊压组件7也就停止反转。

32.当伺服电机81启动时,拉动塑钢头端移动至受压架96上,且使冲孔位置与冲孔模块94接触,启动气缸92,气缸92的伸缩杆伸长带动冲孔模块94向下移动,冲孔模块94向下移动与塑钢接触时,冲孔模块94对塑钢进行冲孔,塑钢冲好孔后,启动气缸92的伸缩杆带动冲孔模块94向上移动复位,关闭气缸92,推动塑钢向右移动至安装板4内,且使下一个冲孔位置与冲孔模块94对应时,再次启动气缸92,气缸92的伸缩杆带动冲孔模块94向下移动再次对塑钢进行冲孔,再启动气缸92带动冲孔模块94复位,操作人员即可用切割工具将塑钢切割,使得冲孔完成的塑钢与剩余的塑钢分离,再推动塑钢向右移动使得下一个冲孔位置与冲孔模块94对应,且塑钢带动冲孔完成的塑钢向右移动与第一辊压组件5接触被压成型,如此反复,可不断的对塑钢进行冲孔,方便塑钢的安装。

33.参照图1、图4、图5和图6所示,还包括有切割机构10,切割机构10包括有带柱凸轮101、定向弹簧102、滑轨103、导向杆104、切刀105、导杆106、限位块107和复位弹簧108,底座1顶部左侧前部固接有两根导杆106,导杆106位于受压架96两侧,两个导杆106之间滑动式的套有切刀105,导杆106下部周向固接有限位块107,切刀105内顶部前后两侧分别与前后两侧限位块107顶部之间绕接有复位弹簧108,冲孔模块94前后两侧面中部都固接有滑轨103,滑轨103内滑动式的设有导向杆104,导向杆104右端贯穿切刀105与其滑动配合,冲孔模块94下部中间转动式的穿接有带柱凸轮101,带柱凸轮101前后两侧面分别与滑轨103外侧面之间连接有定向弹簧102,带柱凸轮101前后两侧上部分别与前后两侧导向杆104底部左侧转动式连接。

34.还包括有转换机构11,转换机构11包括有弹簧齿条111、受力齿轮112、导向卡块113、定位轴114、缺齿轮115、从动齿条116、定位导柱117和限位弹簧118,安装架91内顶部前

后两侧都嵌入式的滑动式设有从动齿条116,从动齿条116右端与安装架91内部右侧之间连接有限位弹簧118,从动齿条116底部中间固接有两根定位导柱117,定位导柱117与带柱凸轮101外端接触配合,安装架91内部右侧转动式的连接有定位轴114,定位轴114前后两侧周向都固接有缺齿轮115,缺齿轮115与从动齿条116啮合,定位轴114中部周向固接有受力齿轮112,安装架91内部中间铰接有导向卡块113,导向卡块113与受力齿轮112啮合,冲孔模块94顶部右侧中间固接有弹簧齿条111,弹簧齿条111与受力齿轮112啮合。

35.还包括有下料机构12,下料机构12包括有接料框121、支撑轴122、滑块123、定位杆124、海绵滚轮125、承重斜板126和支撑弹簧127,底座1顶部右侧前部固接有接料框121,接料框121左侧面上部前后两侧分别与安装板4右侧面前后两侧固定连接,接料框121内左右两侧面中部都嵌入式的固接有定位杆124,定位杆124上滑动式的套装有滑块123,滑块123与定位杆124之间有阻尼感,左右两侧滑块123之间转动式的连接有支撑轴122,支撑轴122周向上固定套装有海绵滚轮125,接料框121前后两侧都滑动式的设有承重斜板126,承重斜板126位于海绵滚轮125前后两侧,承重斜板126底部与接料框121内底部之间对称式的连接有支撑弹簧127。

36.当操作人员启动气缸92带动冲孔模块94向下移动对塑钢进行冲孔时,冲孔模块94向下移动带动滑轨103向下移动,滑轨103向下移动带动导向杆104向下移动,导向杆104向下移动带动切刀105向下移动,复位弹簧108压缩,进而气缸92带动冲孔模块94向上移动复位时,导向杆104也就带动切刀105向上移动复位,操作人员可拉动带柱凸轮101反转,定向弹簧102拉伸,带柱凸轮101反转带动导向杆104向左移动,导向杆104向左移动与切刀105脱离时,停止拉动带柱凸轮101反转,定向弹簧102也就复位,进而每当冲孔模块94对塑钢冲孔两次时,操作人员拉动带柱凸轮101正转复位,带柱凸轮101正转复位带动导向杆104向右移动复位穿过切刀105,冲孔模块94向下移动时,导向杆104也就向下移动带动切刀105向下移动与塑钢接触将其切断,启动气缸92带动冲孔模块94向上移动复位,导向杆104也就带动切刀105向上移动,同时因复位弹簧108的作用,使得切刀105更好的进行复位。如此反复,可将冲孔两次的塑钢切断。如此,无需人员手动对塑钢进行切断,省时省力。

37.当冲孔模块94向下移动时,冲孔模块94向下移动还带动弹簧齿条111向下移动,弹簧齿条111向下移动在受力齿轮112上滑动,进而冲孔模块94向上移动复位时,冲孔模块94带动弹簧齿条111向上移动,弹簧齿条111向上移动带动受力齿轮112反转,受力齿轮112反转带动定位轴114反转,定位轴114反转带动缺齿轮115反转,缺齿轮115反转带动从动齿条116向右移动,限位弹簧118压缩,从动齿条116向右移动带动定位导柱117向右移动一定距离,进而冲孔模块94向上移动复位时,带柱凸轮101向上移动复位与左侧定位导柱117接触时,左侧定位导柱117使得带柱凸轮101反转,也就使得导向杆104向左移动与切刀105脱离,当冲孔模块94向下移动再次对塑钢进行冲孔,且冲孔模块94向上移动复位时,弹簧齿条111继续带动受力齿轮112反转,也就使得缺齿轮115反转与从动齿条116脱离,因限位弹簧118的作用,从动齿条116向左移动带动定位导柱117向左移动复位,且带柱凸轮101向上移动复位与右侧定位导柱117接触时,右侧定位导柱117使得带柱凸轮101正转复位,导向杆104向右移动复位穿过切刀105,进而冲孔模块94再次向下移动时,也就使得切刀105向下移动对塑钢进行切割,如此反复,每当冲孔模块94对塑钢冲孔两次时,可使得导向杆104带动切刀105向下移动对塑钢进行切割。如此,无需操作人员拉动带柱凸轮101反转和正转使得导向

杆104与切刀105脱离和接触,方便快捷。

38.当冲孔完成的塑钢被压成型后,塑钢与第三辊压组件7脱离,塑钢则掉落至接料框121内与海绵滚轮125接触,且塑钢还与承重斜板126接触,塑钢带动承重斜板126向下移动一定距离,支撑弹簧127压缩,塑钢还带动海绵滚轮125向下移动一定距离,如此反复,每当压成型的塑钢掉落至接料框121内时,塑钢则带动承重斜板126向下移动一定距离,支撑弹簧127不断的压缩。当全部的塑钢都压成型后,操作人员可将压成型的塑钢从接料框121内取出加工成防护栏,塑钢全部取出时,塑钢与海绵滚轮125和承重斜板126脱离,因支撑弹簧127的作用,承重斜板126向上移动复位,再拉动海绵滚轮125向上移动复位。如此,可方便操作人员对承重斜板126的收集处理。

39.参照图1、图7和图8所示,还包括有清料机构13,清料机构13包括有倒料斗131、下料箱132和握把133,受压架96内顶部固接有倒料斗131,底座1顶部左侧前部放置有下料箱132,下料箱132与倒料斗131配合,下料箱132外左侧面中部固接有握把133。

40.还包括有助动机构14,助动机构14包括有助动滚轮141、压料块142和固定螺栓143,驱动轴82周向上固定套装有助动滚轮141,助动滚轮141贯穿安装板4左部,安装板4内前后两侧面左部都设有压料块142,压料块142右部通过螺纹设有固定螺栓143,固定螺栓143外端位于安装板4内,固定螺栓143通过螺纹与安装板4配合。

41.当冲孔模块94对塑钢进行冲孔时,冲孔过程中出现的碎屑掉落至倒料斗131内,倒料斗131内的碎屑掉落至下料箱132内,当全部的塑钢都冲孔完成后,操作人员拉动握把133向左移动,握把133向左移动带动下料箱132向左移动,下料箱132向左移动与底座1脱离时,即可将下料箱132内的碎屑倒在指定位置进行处理,碎屑全部倒出后,将下料箱132放置回至底座1上,且推动下料箱132向右移动复位。如此,可避免碎屑掉落至底座1上影响周围环境。

42.当塑钢向右移动至安装板4内时,塑钢与压料块142接触,压料块142则对塑钢向右移动进行导向,且将塑钢翘起的部分压平整,驱动轴82带动助动滚轮141转动,能够辅助塑钢的移动。如此,可避免塑钢出现翘边现象影响后续压型。

43.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。