1.本发明属于机器人动作执行监测技术领域,涉及到一种基于人工智能的工业机器人动作执行监测调控方法及云监测调控平台。

背景技术:

2.随着科技的不断发展,很多制造工业在较繁重和重复性强的流程作业中都逐渐使用机器人来代替传统的人工作业,为了保障机器人对应的作业质量和作业效率,需要对机器作业过程中的动作执行情况进行监测和调控;

3.现有的工业机器人动作执行监测调控方法主要集中于对机器人执行动作对应的故障信息进行监测和调控,没有对机器人具体作业过程中动作执行的精准性进行分析,因此,现有的工业机器人动作执行监测调控方法还存在一定的弊端,一方面,现有的工业机器人动作执行监测调控方法无法有效的保障机器人作业动作执行的精准度,进而无法有效的保障机器人动作执行的效率,一方面,现有的工业机器人动作执行监测调控方法监测的内容具有局限性,进而无法有效的提高对机器人动作的调控效果,另一方面,现有的工业机器人动作执行监测调控方法无法有效的提高机器人的作业质量,同时也无法保障机器人作业生产进度。

技术实现要素:

4.鉴于此,为解决上述背景技术中所提出的问题,现提出一种基于人工智能的工业机器人动作执行监测调控方法及云监测调控平台,实现了对工业机器人动作执行实时监测和精准调控;

5.本发明的目的可以通过以下技术方案实现:

6.本发明第一方面提供了一种基于人工智能的工业机器人动作执行监测调控方法,该方法包括以下步骤:

7.s1、机器人数量统计:所述机器人数量统计用于对该作业区域对应的机器人数量进行统计,并将统计的机器人按照预设顺序进行编号,依次标记为1,2,...i,...n;

8.s2、机器人基本作业信息获取:所述机器人基本作业信息获取用于获取该工作区域各机器人对应的基本作业信息,其中,机器人基本作业信息包括机器人作业区域位置和标准作业轨迹信息,进而构建各机器人基本作业信息集合j

w

(j

w

1,j

w

2,...j

w

i,...j

w

n),j

w

i表示该作业区域第i个机器人对应的第w个基本作业信息,w表示机器人基本作业信息,w=a1,a2,a1和a2分别表示机器人作业区域位置和标准作业轨迹信息;

9.s3、机器人夹取物体基本信息采集:所述机器人夹取物体基本信息采集用于对各机器人待夹取物体对应的基本信息进行采集,进而获取各机器人待夹取物体对应的基本信息;

10.s4、机器人夹取基本信息获取:所述机器夹取基本信息获取用于获取该作业区域

各机器人当前对应的夹取基本信息;

11.s5、机器人作业轨迹信息采集:所述机器人作业轨迹信息采集用于对该作业区域各机器人对应的作业轨迹信息进行采集,进而获取该作业区域各机器人对应的作业轨迹;

12.s6、机器人作业信息分析:所述机器人作业信息分析用于对该作业区域各机器人对应的夹取基本信息和作业轨迹信息进行分析,获取需调控的机器人数量和各需调控机器人对应的需调控参数;

13.s7、作业远程调控:根据该需调控的机器人数量和各需调控机器人对应的需调控参数,并对各需调控机器人对应的需调控参数按照其需调控参数对应的标准值进行调控。

14.进一步地,所述夹取物体基本信息包括该作业区域各机器人待夹取物体对应的尺寸信息、机器人待夹取物体对应的重量和机器人待夹取物体对应的位置,进而构建各机器人夹取物体基本信息集合w

z

(w

z

1,w

z

2,...w

z

i,...w

z

n),w

z

i表示该作业区域第i个机器人待夹取物体对应的第z个基本信息,z表示机器人待夹取物体基本信息,z=b1,b2,b3,b1,b2和b3分别表示机器人待夹取物体对应的尺寸信息、重量和位置。

15.进一步地,所述机器人夹取基本信息包括该作业区域机器人当前对应的夹取力度、当前对应的机臂夹取角度和当前对应的夹爪开口距离,根据获取的该作业区域各机器人对应的夹取基本信息,进而构建各机器人夹取基本信息集合p

e

(p

e

1,p

e

2,...p

e

i,...p

e

n),p

e

i表示该作业区域第i个机器人对应的第e个夹取基本信息,e表示机器人夹取基本信息,e=c1,c2,c3,c1,c2和c3分别表示机器人当前对应的夹取力度、机臂夹取角度和夹爪开口距离。

16.进一步地,所述机器人作业轨迹信息具体采集过程为:将该作业区域各机器人夹取区域进行目标检测点布设,进而利用该作业区域对应的摄像头按照预设采集时间间隔对各机器人进行作业过程采集,进而获取该作业区域各采集时间段各机器人对应的作业图像,并提取该作业区域各采集时间段各机器人作业图像中目标检测点对应的位置,将该作业区域各采集时间段各机器人作业图像中目标检测点对应的位置转化为坐标形式,进而获取该作业区域各采集时间段各机器人目标检测点对应的位置坐标,将该作业区域各采集时间段各机器人目标检测点对应的位置坐标导入第三方平台,进而通过第三方网站生成该作业区域各机器人对应的作业轨迹,并将该作业轨迹记为机器人实际作业轨迹。

17.进一步地,所述机器人夹取基本信息分析用于对各机器人对应的夹取力度进行分析,获取各机器人夹取物体基本信息集合,进而获取各机器人待夹取物体对应的重量,根据各机器人待夹取物体对应的重量,进而获取各机器人待夹取物体对应的标准夹取力度,获取各机器人夹取基本信息集合,进而获取该作业区域各机器人当前对应的夹取力度,将各机器人当前对应的夹取力度与各机器人待夹取物体对应的标准夹取力度进行对比,进而统计各机器人夹取力度偏差影响系数。

18.进一步地,所述机器人夹取基本信息分析用于对该作业区域各机器人对应的机臂夹取角度进行分析,根据各机器人夹取基本信息集合,进而获取该作业区域各机器人当前对应的机臂夹取角度,根据机器人夹取物体基本信息集合,获取各机器人待夹取物体对应的位置,根据各机器人待夹取物体对应的位置,获取各机器人待夹取物体所在位置对应的标准机臂夹取角度,将各机器人当前对应的机臂夹取角度与各取各机器人待夹取物体所在位置对应的标准机臂夹取角度进行对比,进而统计各机器人机臂夹取角度偏差影响系数。

19.进一步地,所述机器人夹取基本信息分析用于对该作业区域各机器人夹爪开口距离进行分析,获取该作业区域各机器人当前对应的夹爪开口距离和该作业区域各机器人待夹取物体对应的尺寸信息,根据作业区域各机器人待夹取物体对应的尺寸信息获取该作业区域各机器人待夹取物体对应的厚度,进而获取该作业区域各机器人待夹取物体厚度对应的标准夹爪开口距离,将该作业区域各机器人当前对应的夹爪开口距离与该作业区域各机器人待夹取物体厚度对应的标准夹爪开口距离进行对比,进而统计各机器人夹爪开口距离偏差影响系数。

20.进一步地,所述机器人作业轨迹信息分析用于对该作业区域各机器人对应的作业轨迹进行分析,获取该作业区域各机器人对应的实际作业轨迹和标准作业轨迹信息,根据该作业区域各机器人对应的实际作业轨迹,进而获取该作业区域各采集时间段各机器人目标检测点对应的位置坐标,同时根据该作业区域各机器人对应的标准作业轨迹信息,获取该作业区域各采集时间段各机器人目标检测点对应的标准位置坐标,将该作业区域各机器人对应的实际作业轨迹与该作业区域各机器人对应的标准作业轨迹进行对比,进而统计各机器人作业轨迹偏差影响系数。

21.进一步地,所述机器人作业信息分析用于对该作业区域各机器人对应的夹取基本信息和作业轨迹信息进行综合分析,进而统计各机器人动作执行偏差综合影响系数,根据统计的各机器人动作执行偏差综合影响系数,获取该作业区域对应的需调控机器人数量、各需调控机器人对应的作业区域位置和各徐调控机器人需调控参数。

22.本发明第二方面提供了一种云监测调控平台,所述云监测调控平台包括处理器、机器可读存储介质和网络接口,所述机器可读存储介质、所述网络接口以及所述处理器之间通过总线系统相连,所述网络接口用于与至少一个工业机器人动作执行监测终端通信连接,所述机器可读存储介质用于存储程序、指令或代码,所述处理器用于执行所述机器可读存储介质中的程序、指令或代码,以执行本发明基于人工智能的工业机器人动作执行监测调控方法。

23.本发明的有益效果:

24.(1)本发明提供的一种基于人工智能的工业机器人动作执行监测调控方法,通过对机器人夹取物体基本信息、夹取基本信息和作业轨迹信息进行采集和分析,解决了现有的工业机器人动作执行监测调控方法无法有效的保障机器人作业动作执行的精准度,进而无法有效的保障机器人动作执行效率的问题,进而有效的提高了对机器人动作的调控效果,同时也大大的提高了机器人的作业质量,进而有效的保障机器人作业生产进度。

25.(2)本发明通过利用三维激光扫描仪和压力传感器对各机器人夹取物体基本信息进行采集,进而大大的提高了对各机器人夹取物体基本信息的采集效率和采集结果的精准性,同时也有效的保障了后续对各机器人作业信息分析结果的参考性和真实性。

26.(3)本发明通过对各需调控机器人进行远程调控,有效的保障了各需调控机器人调控信号的响应效率,进而大大的提高了对各需调控机器人的调控效率,同时也大大的提高了对各需调控机器人调控的智能化和精准化。

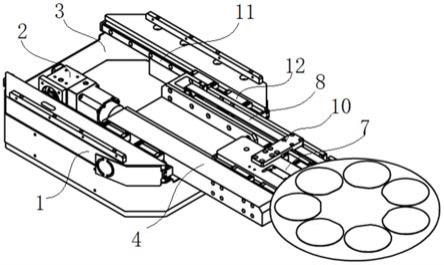

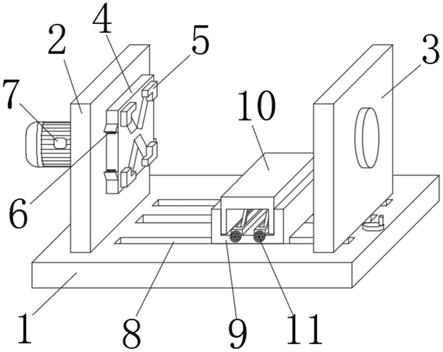

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的

附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1为本发明方法实施步骤图。

具体实施方式

29.下面将结合本发明实施以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

30.请参阅图1所示,一种基于人工智能的工业机器人动作执行监测调控方法,该方法包括以下步骤:

31.s1、机器人数量统计:所述机器人数量统计用于对该作业区域对应的机器人数量进行统计,并将统计的机器人按照预设顺序进行编号,依次标记为1,2,...i,...n;

32.s2、机器人基本作业信息获取:所述机器人基本作业信息获取用于获取该工作区域各机器人对应的基本作业信息,其中,机器人基本作业信息包括机器人作业区域位置和标准作业轨迹信息,进而构建各机器人基本作业信息集合j

w

(j

w

1,j

w

2,...j

w

i,...j

w

n),j

w

i表示该作业区域第i个机器人对应的第w个基本作业信息,w表示机器人基本作业信息,w=a1,a2,a1和a2分别表示机器人作业区域位置和标准作业轨迹信息;

33.s3、机器人夹取物体基本信息采集:所述机器人夹取物体基本信息采集用于对各机器人待夹取物体对应的基本信息进行采集,进而获取各机器人待夹取物体对应的基本信息;

34.具体地,所述夹取物体基本信息包括该作业区域各机器人待夹取物体对应的尺寸信息、机器人待夹取物体对应的重量和机器人待夹取物体对应的位置,进而构建各机器人夹取物体基本信息集合w

z

(w

z

1,w

z

2,...w

z

i,...w

z

n),w

z

i表示该作业区域第i个机器人待夹取物体对应的第z个基本信息,z表示机器人待夹取物体基本信息,z=b1,b2,b3,b1,b2和b3分别表示机器人待夹取物体对应的尺寸信息、重量和位置。

35.其中,作业物体基本信息获包括若干基本信息采集单元,进而利用基本信息采集单元中的三维激光扫描仪对该作业区域各机器人对应的待夹取物体进行扫描拍摄,进而获取该作业去区域各机器人待夹取物体对应的尺寸信息,利用基本信息采集单元中的压力传感器获取各机器人待夹取物体对应的重量,同时利用接近传感器获取各机器人待夹取物体对应位置。

36.其中,所述各机器人待夹取物体对应的尺寸信息包括长度、宽度和厚度。

37.本发明实施例通过利用三维激光扫描仪和压力传感器对各机器人夹取物体基本信息进行采集,进而大大的提高了对各机器人夹取物体基本信息的采集效率和采集结果的精准性,同时也有效的保障了后续对各机器人作业信息分析结果的参考性和真实性。

38.s4、机器人夹取基本信息获取:所述机器夹取基本信息获取用于获取该作业区域各机器人当前对应的夹取基本信息;

39.具体地,所述机器人夹取基本信息包括该作业区域机器人当前对应的夹取力度、

当前对应的机臂夹取角度和当前对应的夹爪开口距离,根据获取的该作业区域各机器人对应的夹取基本信息,进而构建各机器人夹取基本信息集合p

e

(p

e

1,p

e

2,...p

e

i,...p

e

n),p

e

i表示该作业区域第i个机器人对应的第e个夹取基本信息,e表示机器人夹取基本信息,e=c1,c2,c3,c1,c2和c3分别表示机器人当前对应的夹取力度、机臂夹取角度和夹爪开口距离。

40.s5、机器人作业轨迹信息采集:所述机器人作业轨迹信息采集用于对该作业区域各机器人对应的作业轨迹信息进行采集,进而获取该作业区域各机器人对应的作业轨迹;

41.具体地,所述机器人作业轨迹信息具体采集过程为:将该作业区域各机器人夹取区域进行目标检测点布设,进而利用该作业区域对应的摄像头按照预设采集时间间隔对各机器人进行作业过程采集,进而获取该作业区域各采集时间段各机器人对应的作业图像,并提取该作业区域各采集时间段各机器人作业图像中目标检测点对应的位置,将该作业区域各采集时间段各机器人作业图像中目标检测点对应的位置转化为坐标形式,进而获取该作业区域各采集时间段各机器人目标检测点对应的位置坐标,将该作业区域各采集时间段各机器人目标检测点对应的位置坐标导入第三方平台,进而通过第三方网站生成该作业区域各机器人对应的作业轨迹,并将该作业轨迹记为机器人实际作业轨迹。

42.s6、机器人作业信息分析:所述机器人作业信息分析用于对该作业区域各机器人对应的夹取基本信息和作业轨迹信息进行分析,获取需调控的机器人数量和各需调控机器人对应的需调控参数;

43.具体地,所述机器人夹取基本信息分析用于对各机器人对应的夹取力度进行分析,获取各机器人夹取物体基本信息集合,进而获取各机器人待夹取物体对应的重量,根据各机器人待夹取物体对应的重量,进而获取各机器人待夹取物体对应的标准夹取力度,获取各机器人夹取基本信息集合,进而获取该作业区域各机器人当前对应的夹取力度,将各机器人当前对应的夹取力度与各机器人待夹取物体对应的标准夹取力度进行对比,进而统计各机器人夹取力度偏差影响系数。

44.其中,所述各机器人夹取力度偏差影响系数计算公式为α

d

表示该作业区域第d个机器人对应的夹取力度偏差影响系数,c1

d

表示该作业区域第d个机器人当前对应的夹取力度,c1

d标准

表示该作业区域第d个机器人各机器人待夹取物体对应的标准夹取力度,d表示该作业区域机器人编号,d=1,2,...i,...n。

45.具体地,所述机器人夹取基本信息分析用于对该作业区域各机器人对应的机臂夹取角度进行分析,根据各机器人夹取基本信息集合,进而获取该作业区域各机器人当前对应的机臂夹取角度,根据机器人夹取物体基本信息集合,获取各机器人待夹取物体对应的位置,根据各机器人待夹取物体对应的位置,获取各机器人待夹取物体所在位置对应的标准机臂夹取角度,将各机器人当前对应的机臂夹取角度与各取各机器人待夹取物体所在位置对应的标准机臂夹取角度进行对比,进而统计各机器人机臂夹取角度偏差影响系数。

46.其中,各机器人机臂夹取角度偏差影响系数计算公式为β

d

表示该作业区域第d个机器人对应的机臂夹取角度偏差影响系数,c2

d

表示该作业区域第d个机

器人当前对应的机臂夹取角度,c2

d标准

表示该作业区域第d个机器人待夹取物体所在位置对应的标准机臂夹取角度。

47.具体地,所述机器人夹取基本信息分析用于对该作业区域各机器人夹爪开口距离进行分析,获取该作业区域各机器人当前对应的夹爪开口距离和该作业区域各机器人待夹取物体对应的尺寸信息,根据作业区域各机器人待夹取物体对应的尺寸信息获取该作业区域各机器人待夹取物体对应的厚度,进而获取该作业区域各机器人待夹取物体厚度对应的标准夹爪开口距离,将该作业区域各机器人当前对应的夹爪开口距离与该作业区域各机器人待夹取物体厚度对应的标准夹爪开口距离进行对比,进而统计各机器人夹爪开口距离偏差影响系数。

48.其中,所述各机器人夹爪开口距离偏差影响系数计算公式为δ

d

表示该作业区域第d个机器人夹爪开口距离对应的偏差影响系数,c3

d

表示该作业区域第d个机器人当前对应的夹爪开口距离,c3

d标准

表示该作业区域第d个机器人待夹取物体厚度对应的标准夹爪开口距离。

49.具体地,所述机器人作业轨迹信息分析用于对该作业区域各机器人对应的作业轨迹进行分析,获取该作业区域各机器人对应的实际作业轨迹和标准作业轨迹信息,根据该作业区域各机器人对应的实际作业轨迹,进而获取该作业区域各采集时间段各机器人目标检测点对应的位置坐标,同时根据该作业区域各机器人对应的标准作业轨迹信息,获取该作业区域各采集时间段各机器人目标检测点对应的标准位置坐标,将该作业区域各机器人对应的实际作业轨迹与该作业区域各机器人对应的标准作业轨迹进行对比,进而统计各机器人作业轨迹偏差影响系数。

50.其中,所述各机器人作业轨迹偏差影响系数计算公式为γ

d

表示该作业区域第d个机器人作业轨迹对应的偏差影响系数,(x

dt

,y

dt

)表示该作业区域第t个采集时间段第d个机器人目标检测点对应的位置坐标,(x

d标准t

,y

d标准t

)表示该作业区域第t个采集时间段第d个机器人目标检测点对应的标准位置坐标,t表示采集时间段,t=1,2,...j,...m。

51.具体地,所述机器人作业信息分析用于对该作业区域各机器人对应的夹取基本信息和作业轨迹信息进行综合分析,进而统计各机器人动作执行偏差综合影响系数,根据统计的各机器人动作执行偏差综合影响系数,获取该作业区域对应的需调控机器人数量、各需调控机器人对应的作业区域位置和各徐调控机器人需调控参数。

52.其中,其具体分析过程为:根据统计的各机器人夹取力度偏差影响系数、机器人机臂夹取角度偏差影响系数和各机器人夹爪开口距离偏差影响系数,进而统计各机器人夹取基本信息综合偏差影响系数,进而根据统计的各机器人夹取基本信息综合偏差影响系数和各机器人作业轨迹偏差影响系数,统计各机器人动作执行偏差综合影响系数,将统计的各机器人动作执行偏差综合影响系数与预设的维调控预警对应的动作执行偏差影响系数进行对比,若某机器人对应的动作执行偏差综合影响系数大于预设的调控预警对应的动作执行偏差影响系数,则将该机器人记为需调控机器人,进而统计该作业区域对应的需调控机器人对应的数量,根据各需调控机器人对应的夹取基本信息和作业轨迹信息,获取各需调

控机器人对应的需调控参数。

53.其中,所述需调控参数包括夹取角度和夹取力度等。

54.其中,所述各机器人夹取基本信息综合偏差影响系数计算公式为φ

d

表示该作业区域第d个机器人夹取基本信息对应的综合偏差影响系数。

55.其中,所述各机器人动作执行偏差综合影响系数计算公式为λ

d

表示该作业区域第d个机器人对应的动作执行偏差综合影响系数。

56.本发明实施例通过对机器人夹取物体基本信息、夹取基本信息和作业轨迹信息进行采集和分析,解决了现有的工业机器人动作执行监测调控方法无法有效的保障机器人作业动作执行的精准度,进而无法有效的保障机器人动作执行效率的问题,进而有效的提高了对机器人动作的调控效果,同时也大大的提高了机器人的作业质量,进而有效的保障机器人作业生产进度。

57.s7、作业远程调控:根据该需调控的机器人数量和各需调控机器人对应的需调控参数,并对各需调控机器人对应的需调控参数按照其需调控参数对应的标准值进行调控。

58.具体地,获取各需调控机器人作业区域位置和各需调控机器人对应的需调控参数,并按照各需调控机器人各需调控参数对应的标准值进行调控。

59.本发明实施例通过对各需调控机器人进行远程调控,有效的保障了各需调控机器人调控信号的响应效率,进而大大的提高了对各需调控机器人的调控效率,同时也大大的提高了对各需调控机器人调控的智能化和精准化。

60.本发明第二方面提供了一种云监测调控平台,所述云监测调控平台包括处理器、机器可读存储介质和网络接口,所述机器可读存储介质、所述网络接口以及所述处理器之间通过总线系统相连,所述网络接口用于与至少一个工业机器人动作执行监测终端通信连接,所述机器可读存储介质用于存储程序、指令或代码,所述处理器用于执行所述机器可读存储介质中的程序、指令或代码,以执行本发明基于人工智能的工业机器人动作执行监测调控方法。

61.以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。