1.本发明属于污水处理技术领域,更具体地说,涉及一种化工园区综合污水处理系统及工艺。

背景技术:

2.随着化工工业经济不断发展,“化工企业园区化”发展模式已成为全球化学工业发展的主要趋势之一。据统计,截至2019年底,我国重点化工园区数量已有676家,且据中商产业研究院预测,2020年化工园区数量将发展至800家左右。因此,我国化工园区每年会产生的大量的综合污水亟需进行治理。

3.在我国现有已建设的化工园区中,部分早期建设的化工园区虽已拥有集中处理园区污水的污水处理厂,其中多数园区污水厂的前期设计及建设是参照城市生活污水处理厂的运行工艺进行,主要采用传统组合工艺——“混凝 生化(a2/o工艺、氧化沟工艺、sbr工艺)”为主体工艺对综合化工废水进行处理。但由于化工园区综合污水是由园区内多个化工企业自行通过企业内部污水站生化处理后所排放的污水,此类污水具有水质变化波动大、可生化性低、生物毒性高等特征,导致利用城市生活污水厂模式所建设的化工园区污水厂在实际废水处理中鲜为适用,且时常会存在运行设施不稳定、运行系统崩溃、排口水质超标等现象。

4.因此,仅采用传统的生化工艺对化工园区综合污水进行处理,极难达到污水稳定达标排放的要求。而针对化工园区综合污水的特性,只有提升污水的可生化性及加强污水处理工艺的耐负荷冲击能力才能稳定、高效的将污水处理后达标排放。综上所述,开发新型的处理系统和工艺实现化工综合污水的稳定达标排放是目前亟需解决的难题。

技术实现要素:

5.1.要解决的问题

6.针对现有技术对化工园区污水处理存在处理效果差,极难达到污水稳定达标排放的问题,本发明提供一种化工园区综合污水处理系统及工艺。本发明将污水依次经过调节装置、电化学氧化单元、芬顿处理单元、生化处理单元和/或活性炭吸附单元,通过采用电化学氧化法及芬顿法在降解污水中部分难降解cod的同时并提升污水的可生化性能;而后通过生化工艺进行深度处理,进一步降解水中的污染物;并结合活性炭吸附法作为应急保障,可进一步深度去除污水中的污染物,确保污水达标排放。

7.2.技术方案

8.为了解决上述问题,本发明所采用的技术方案如下:

9.本发明的一种化工园区综合污水处理系统,包括电化学氧化单元、芬顿处理单元和生化处理单元,芬顿处理单元设置在电化学氧化单元与生化处理单元之间,并且电化学氧化单元前端设置有调节装置,调节装置通过管道与电化学氧化单元相连;其中,

10.所述电化学氧化单元底部设置有布水装置,电化学氧化单元内部设置有两个以上

的电化学填料层,在电化学氧化单元顶部设置有内循环管道,电化学氧化单元的顶部通过内循环管道与布水装置相连;

11.所述芬顿处理单元内设置有芬顿加药区、芬顿反应区和混凝反应区,芬顿反应区设置在芬顿加药区与混凝反应区之间,芬顿反应区内设置有曝气装置,并且芬顿加药区和混凝反应区内设置有搅拌装置;

12.所述生化处理单元依次包括ubf池、a/o池、二沉池和高效沉淀池,所述ubf池通过管道与芬顿处理单元相连,ubf池内设置有支架悬挂式填料区,并且ubf池顶部设置有两个以上的三角堰板;并且

13.所述调节装置内设置有多个污水混合区,所述污水混合区内设置有导流墙,导流墙的两侧位置处设置有推流器。

14.优选地,所述a/o池包括缺氧池和好氧池,在缺氧池内设置有填料层,填料层占缺氧池体积的45%~60%。

15.优选地,所述二沉池为辐流式沉淀池结构,二沉池内设置有刮泥机。

16.优选地,所述高效沉淀池内设置有絮凝加药区和除磷加药区。

17.优选地,所述芬顿处理单元内,芬顿加药区、芬顿反应区和混凝反应区之间的体积比为(1~1.5):(7~10):(1~1.5)。

18.更优选地,所述芬顿处理单元内,芬顿加药区、芬顿反应区和混凝反应区之间的体积比为1:7:1。

19.优选地,所述芬顿加药区和混凝反应区内设置的搅拌装置距离底部的距离为20cm。

20.优选地,所述ubf池内部设置的支架悬挂式填料区的高度为2.5~3m。

21.优选地,所述调节装置前置有格栅,格栅的栅隙为16~25mm。

22.优选地,本发明的一种化工园区综合污水处理系统,还包括活性炭吸附单元,所述活性炭吸附单元通过管道与高效沉淀池相连,活性炭吸附单元内设置有活性炭填料层,活性炭填料层的高度为1.5~2.0m,并且活性炭吸附单元设置有反冲洗管道。

23.本发明的一种化工园区综合污水处理工艺,包括将污水经过格栅进行过滤处理,去除污水中的杂质;经过过滤处理后的污水进入调节装置中进行水质混匀处理,得到均匀水质后的污水;将均匀水质后的污水进入电化学氧化单元进行电化学氧化处理,将污水中的大分子有机物分解成小分子有机物;经过电化学氧化处理后的污水进入芬顿处理单元中进行芬顿处理,进一步去除污水中的难降解有机物,降低污水水质负荷,为后端生化处理提供有利条件;而后经过芬顿处理后的污水进入生化处理单元,依次经过ubf池、a/o池、二沉池和高效沉淀池进行生化处理,得到达标排放的污水。

24.优选地,本发明的一种化工园区综合污水处理工艺,还包括将经过生化处理后的污水进入活性炭吸附单元中进行吸附处理,得到达标排放的污水。

25.优选地,将污水在电化学氧化单元中的水力停留时间控制在2~3h之间,并且将电化学氧化处理反应过程中污水的ph值控制在2.5~4之间,污水的回流比控制在50%~150%之间。

26.优选地,将污水在芬顿反应区中的反应时间控制在3~5h之间,反应过程中的ph值控制在3~4,并且将芬顿加药区中投加的氧化剂的投加量与系统进水量的质量比控制在

(0.8~2.5):1000之间。

27.优选地,将污水在ubf池中的水力停留时间控制在18~24h之间,将污水在缺氧池中的水力停留时间控制在8~9h之间,在好氧池中的水力停留时间控制在16~19h之间。

28.优选地,控制a/o池内污水回流比在150%~300%之间,二沉池与a/o池之间的污泥回流比在50%~150%之间。

29.优选地,高效沉淀池内设置的絮凝加药区中投加的絮凝药剂为pac或pam中的一种或两种,其中絮凝药剂的投加量与系统进水量的质量比控制在(0.8~1):100000;除磷加药区中投加的除磷药剂为40%的氯化钙溶液,除磷药剂的投加量与系统进水量的质量比控制在(0.5~1.5):1000。

30.3.有益效果

31.相比于现有技术,本发明的有益效果为:

32.(1)本发明的一种化工园区综合污水处理系统,包括电化学氧化单元、芬顿处理单元和生化处理单元,芬顿处理单元设置在电化学氧化单元与生化处理单元之间,电化学氧化单元前端设置有调节装置,调节装置通过管道与电化学氧化单元相连,并且生化处理单元依次包括ubf池、a/o池、二沉池和高效沉淀池,污水经过电化学氧化法、芬顿法和生化工艺处理后,出水水质稳定达到《城镇污水处理厂污染物排放标准》gb18918

‑

2002表1中一级a排放标准;

33.(2)本发明的一种化工园区综合污水处理系统,具有耐负荷冲击、抗生物毒性高、高效且稳定等优点,且系统占地面积小、运行成本较低,为我国的园区区域环境治理提供了技术支持;

34.(3)本发明的一种化工园区综合污水处理工艺,通过对工艺过程中氧化剂投加量、ph值、絮凝药剂投加量、除磷药剂投加量、污水回流比、污泥回流比等参数进行调节,提升工艺的抗负荷冲击能力及污水厂运营管理效率。

附图说明

35.图1为本发明的一种化工园区综合污水处理工艺的流程示意图;

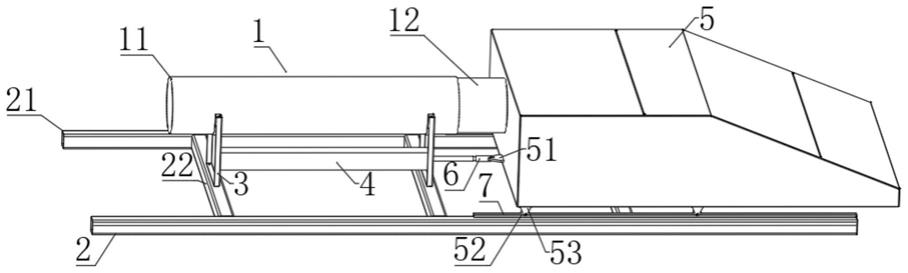

36.图2为本发明的调节装置的结构示意图;

37.图3为本发明的电化学氧化单元的结构示意图;

38.图4为本发明的芬顿处理单元的结构示意图;

39.图5为本发明的ubf池的结构示意图;

40.图6为本发明的ubf池的顶部结构示意图;

41.图7为本发明的活性炭吸附单元的结构示意图;

42.图中:

43.100、电化学氧化单元;110、布水装置;120、电化学填料层;

44.130、内循环管道;200、芬顿处理单元;210、芬顿加药区;

45.220、芬顿反应区;230、混凝反应区;240、曝气装置;250、搅拌装置;

46.310、ubf池;3110、支架悬挂式填料区;3120、三角堰板;

47.400、调节装置;410、污水混合区;4110、导流墙;4120、推流器;

48.500、活性炭吸附单元;510、活性炭填料层;520、反冲洗管道。

具体实施方式

49.下面结合具体实施例对本发明进一步进行描述。

50.如图1所示,本发明的一种化工园区综合污水处理系统,包括电化学氧化单元、芬顿处理单元和生化处理单元,芬顿处理单元设置在电化学氧化单元与生化处理单元之间,并且电化学氧化单元前端设置有调节装置,调节装置通过管道与电化学氧化单元相连;在调节装置前端还可以设置有格栅,格栅的栅隙为16~25mm。化工园区综合污水通过格栅可过滤去除污水中的较小粒径的杂质,以保障后续系统设备正常运行。

51.经格栅过滤后的污水进入调节装置400,通常为调节池。如图2所示,调节装置400内设置有多个污水混合区410,所述多个污水混合区410内设置有导流墙4110,导流墙4110的两侧位置处设置有推流器4120。调节装置400采用廊道式水流方式,污水经过水力推流搅拌作用,加速均匀污水水质,降低后续工艺进水水质波动。针对化工园区综合污水水质、水量波动较大,污水在调节装置400内的水力停留时间为6~8h。

52.经调节装置400均匀水质后的污水再进入电化学氧化单元100进行电化学氧化处理,如图3所示,电化学氧化单元100为电化学氧化塔。电化学氧化单元100底部设置有布水装置110,电化学氧化单元100内部设置有两个以上的电化学填料层120,每个电化学填料层120的高度为50~60cm;电化学填料层120的填料由铁、碳、活性物质三部分组成,其中所述活性物质可以具体为羟基硫酸铁矿物,由fe、o、s、h四种元素组成,平均分子式为{fe8o8(oh)8‑

2x

(so4)

x

},并且各物质所占质量比分别为68%、23%及9%,孔隙率为60%以上,物理强度在600kg/cm2以上;在电化学氧化单元100顶部设置有内循环管道130,内循环管道130上设置有内循环泵,电化学氧化单元100的顶部通过内循环管道130与布水装置110相连。电化学氧化塔内采用下进上出的水流方式,污水经电化学氧化塔水力停留时间控制在2~3h之间;并且在电化学氧化处理反应过程中控制塔内污水ph值维持在2.5~4之间,通过控制内循环泵将污水的回流比控制在50%~150%之间。

53.需要说明的是,电化学填料层120的该填料在ph为2.5~4的酸性条件下,可利用电化学原理快速产生羟基自由基,利用所产生的羟基自由基可去除污水中部分有机物,并可将污水中大分子有机物分解成小分子有机物,以此提升污水的可生化性能。

54.经电化学氧化单元100处理后的污水再进入芬顿处理单元200进行芬顿处理。如图4所示,芬顿处理单元200内设置有芬顿加药区210、芬顿反应区220和混凝反应区230,芬顿反应区220设置在芬顿加药区210与混凝反应区230之间,优选地,芬顿加药区210、芬顿反应区220和混凝反应区230之间的体积比为(1~1.5):(7~10):(1~1.5);更优选地1:7:1;芬顿反应区220内设置有曝气装置240,芬顿加药区210和混凝反应区230内设置有搅拌装置250,搅拌装置250距离底部的距离为20~30cm,优选地,搅拌装置250可以是双浆搅拌机或单浆搅拌机;更优选地,芬顿加药区210内设置有双浆搅拌机。

55.需要说明的是,芬顿加药区210内设置搅拌装置250的区域作为30%双氧水投加区域,氧化剂投加量与系统进水量之间的质量比控制在(0.8~2.5):1000之间;在芬顿反应区220内,控制芬顿反应过程中ph值在3~4之间,并且控制反应时间在3~5h之间。经芬顿反应区220处理后的污水先调节其ph值至6~9之间,再通过pam和/或pac絮凝沉淀处理。芬顿反应在酸性条件下产生的羟基自由基效率高,再利用池内曝气搅拌作用,可提升所产生的羟基自由基与污水中的有机物的反应速率,提升污水中有机物的去除率;芬顿出水为满足生

化处理条件,出水需将酸性污水调节至中性,并通过絮凝作用降低污水中的物化固体颗粒物。

56.电化学氧化和芬顿法都属于高级氧化处理工艺,化工园区污水中常含有毒性较大的难降解有机物(如农药、抗生素等),通过双重高级氧化处理,可降低后端生化进水水质负荷,保障生化处理效果较好。且前端电化学氧化降解处理,可减少后端芬顿处理过程中药剂使用量,降低物化污泥产生量,从而降低运行成本。

57.所述生化处理单元依次包括ubf池、a/o池、二沉池和高效沉淀池。如图5所示,ubf池310通过管道与芬顿处理单元200相连,经芬顿处理单元200处理后的污水进入ubf池进行处理。ubf池310底部设置有布水管,对进水采用上流分枝式进行布水,ubf池310内部设置有支架悬挂式填料区3110,支架悬挂式填料区3110的高度设置为2.5~3m,并且ubf池310顶部设置有两个以上的三角堰板3120(如图6所示),用于多槽出水方式出水,污水在ubf池310内的水力停留时间为18~24h。

58.经ubf池处理后的污水进入a/o池进行处理,所述a/o池包括缺氧池和好氧池,在缺氧池内设置有填料层,填料层占缺氧池体积的45%~60%,并且填料为球型材质,其组成包括塑料和聚氨酯,具体地填料的外部是球型塑料框架,内部填充长条状聚氨酯。污水在a/o池内的总水力停留时间控制在24~28h之间,其中在缺氧、好氧池的水力停留时间分别为8~9h、16~19h,并且在a/o池内控制污水的回流比在150%~300%之间。

59.经a/o池处理后进入二沉池处理,所述二沉池采用辐流式沉淀池结构,二沉池内设置有刮泥机,优选地中心传动刮泥机;二沉池与a/o池之间的污泥回流比在50%~150%之间,二沉池的表面负荷设置在0.5~0.6之间。

60.经二沉池处理后的污水进入高效沉淀池,所述高效沉淀池内设置有絮凝加药区和除磷加药区,絮凝药剂为pac或pam中的一种或两种,其中pac投加量与系统进水量之间投加质量比控制在(0.8~1):100000,除磷药剂为40%的氯化钙溶液,氯化钙溶液投加量与系统进水量之间投加质量比控制在(0.5~1.5):1000,高效沉淀池中部设置斜管填料层,斜管填料层的高度为1.2~1.5m。

61.经过高效沉淀池处理后的污水,达标即可直接排放;如果不达标,污水可以进入活性炭吸附单元500进行吸附处理,进一步深度去除污水中的污染物,确保污水达标排放。如图7所示,活性炭吸附单元500通过管道与高效沉淀池相连,并且活性炭吸附单元500通常为活性炭吸附塔,吸附塔内设置有活性炭填料层510,活性炭填料层510的高度为1.5~2.0m,活性炭填料粒径为1~2cm,并且活性炭吸附塔设置有反冲洗管道520,用于吸附后的反冲洗操作。

62.本发明的一种化工园区综合污水处理系统非常适用于对水质水量波动大、难降解、可生化性差的化工园区综合污水进行处理,污水依次经过格栅、调节池、电化学氧化塔、芬顿池、ubf池、a/o池、二沉池、高效沉淀池、活性炭吸附塔处理后达标排放;通过前端高级氧化工艺降解难降解有机物的同时提升污水的可生化性,为后端生化处理的微生物提供优质的生存环境,同时在末端设置活性炭吸附单元作为污水达标排放的保障,可在进水水质满足《国家污水综合排放标准》gb8978

‑

1996三级排放标准的条件下,使污水厂出水水质稳定达到《城镇污水处理厂污染物排放标准》gb18918

‑

2002表1中一级a排放标准。

63.本发明的化工园区综合污水处理工艺可高效、稳定的处理化工园区综合污水,具

有工艺占地面积小、运行成本低等优点,为我国的园区区域环境治理提供了技术支持。

64.实施例1

65.对某化工园区排出的综合化工污水进行处理,进水cod维持在350~500mg/l之间,进水bod维持在30~50mg/l之间,进水bod/cod低于0.1,可生化性极差,且含有多菌灵、三氯化磷等农药物质,生物毒性较高、难降解,其余水质指标tn、tp、nh

4

‑

n数值分别为30~60mg/l、2~3.5mg/l、18~35mg/l,具体运行工艺步骤如下:

66.化工园区综合污水通过机械格栅,所述机械格栅栅隙为20mm;

67.经格栅过滤后的污水再进入调节池,所述调节池内部采用廊道式水流方式,并在导流墙两侧安装潜水推流器,污水在调节池内的水力停留时间为6h;

68.经调节池均匀水质后的污水再进入电化学氧化塔进行处理,内回流比为100%,塔内电化学填料由铁、碳、活性物质三部分组成,各物质所占质量比分别为68%、23%及9%,孔隙率为63%,物理强度在600kg/cm2以上,污水经电化学氧化塔水力停留时间为2h,反应过程中控制塔内污水ph值为3.0;

69.经电化学氧化塔处理后的污水再进入芬顿池进行处理,所述芬顿池内部芬顿反应区域设置曝气系统,反应时间为4h,反应过程中ph值控制在3.5,在芬顿池前端设置搅拌区域作为30%双氧水投加区域,氧化剂投加量与系统进水量之间的质量比控制在1.1:1000之间,经芬顿池处理后的污水先调节其ph值至7.5,再通过pam、pac絮凝沉淀处理;

70.经芬顿池及絮凝沉淀处理后的污水进入ubf池进行处理,所述ubf池对进水采用上流分枝式进行布水,布水管设置在ubf池池底,中间设置填料层,填料采用悬挂式软性组合填料,填料高度设置为2.5m,污水在ubf池内水力停留时间为20h,池体顶部采用两组平行三角堰板的出水方式;

71.经ubf池处理后的污水进入a/o池进行处理,所述a/o池由缺氧池和好氧池组成,在缺氧池内投入球形填料,填料填充度控制在50%(体积比),污水在a/o池内总水力停留时间控制在26h,其中在缺氧池、好氧池的水力停留时间分别为8h、18h,在a/o池内混合液回流比控制在150%;

72.污水经a/o池处理后进入二沉池处理,所述二沉池采用辐流式沉淀池结构形式,池内采用中心传动刮泥机设备,二沉池与a/o池之间污泥回流比控制在100%之间,二沉池表面负荷设置为0.5;

73.经二沉池处理后的污水进入高效沉淀池,所述高效沉淀池设置絮凝加药区域及除磷加药区域,絮凝药剂为pac、pam,pac投加量与系统进水量之间投加质量比控制在0.8:100000,除磷药剂为40%的氯化钙溶液,氯化钙溶液投加量与系统进水量之间投加比例控制在0.8:1000,高效沉淀池中部设置斜管填料层,斜管填料填充高度为1.3m;

74.污水经过高效沉淀池处理后进入活性炭吸附塔进行处理,所述活性炭吸附塔内部填充颗粒状活性炭填料,粒径为1cm,填充高度为1.8m,底部进水,上部出水,并设置反冲洗管道;

75.污水经活性炭吸附塔后直接排放至排口。

76.各阶段工艺出水水质检测结果表明:园区综合污水经电化学氧化塔及芬顿处理后,出水cod去除率达到60.5%以上,出水b/c比值达到0.3以上;物化出水经a/o池及末端高效沉淀池处理后,出水水质cod、tn、tp、nh

4

‑

n分别为55mg/l、8mg/l、0.3mg/l、1.2mg/l,仅

cod未达到排放标准;高效沉淀池出水经活性炭吸附塔处理后,出水水质cod、tn、tp、nh

4

‑

n分别为45mg/l、7.3mg/l、0.25mg/l、0.9mg/l,均达到《城镇污水处理厂污染物排放标准》gb18918

‑

2002表1中一级a排放标准。

77.实施例2

78.对某化工园区排出的综合化工污水进行处理,进水cod维持在400~500mg/l之间,进水bod维持在35~50mg/l之间,进水bod/cod低于0.1,可生化性极差,其余水质指标tn、tp、nh

4

‑

n数值分别为45~65mg/l、3~4mg/l、20~40mg/l,具体运行工艺步骤如下:

79.化工园区综合污水通过机械格栅,所述机械格栅栅隙为20mm;

80.经格栅过滤后的污水再进入调节池,所述调节池内部采用廊道式水流方式,并在廊道两侧安装潜水推流器,污水在调节池内的水力停留时间为8h;

81.经调节池均匀水质后的污水再进入电化学氧化塔进行处理,内回流比为120%,塔内电化学填料由铁、碳、活性物质三部分组成,各物质所占质量比分别为68%、23%及9%,孔隙率为68%,物理强度在600kg/cm2以上,污水经电化学氧化塔水力停留时间为2.5h,反应过程中控制塔内污水ph值为3.5;

82.经电化学氧化塔处理后的污水再进入芬顿池进行处理,所述芬顿池内部芬顿反应区域设置曝气系统,反应时间为4.5h,反应过程中ph值控制在3.5,在芬顿池前端设置搅拌区域作为30%双氧水投加区域,氧化剂投加量与系统进水量之间的质量比控制在1.5:1000之间,经芬顿池处理后的污水先调节其ph值至7.0,再通过pam、pac絮凝沉淀处理;

83.经芬顿池及絮凝沉淀处理后的污水进入ubf池进行处理,所述ubf池对进水采用上流分枝式进行布水,布水管设置在ubf池池底,中间设置填料层,填料采用悬挂式软性组合填料,填料高度设置为3m,污水在ubf池内水力停留时间为24h,池体顶部采用两组平行三角堰板的出水方式;

84.经ubf池处理后的污水进入a/o池进行处理,所述a/o池由缺氧池和好氧池组成,在缺氧池内投入球形填料,填料填充度控制在50%(体积比),污水在a/o池内总水力停留时间控制在28h,其中在缺氧池、好氧池的水力停留时间分别为9h、19h,在a/o池内混合液回流比控制在200%;

85.污水经a/o池处理后进入二沉池处理,所述二沉池采用辐流式沉淀池结构形式,池内采用中心传动刮泥机设备,二沉池与a/o池之间污泥回流比控制在120%之间,二沉池表面负荷设置为0.5;

86.经二沉池处理后的污水进入高效沉淀池,所述高效沉淀池设置絮凝加药区域及除磷加药区域,絮凝药剂为pac、pam,pac投加量与系统进水量之间投加质量比控制在1:100000,除磷药剂为40%的氯化钙溶液,氯化钙溶液投加量与系统进水量之间投加比例控制在1.2:1000,高效沉淀池中部设置斜管填料层,斜管填料填充高度为1.5m;

87.污水经过高效沉淀池处理后可以进入活性炭吸附塔进一步处理,活性炭吸附塔内部填充颗粒状活性炭填料,粒径为1.5cm,填充高度为2m,底部进水,上部出水,并设置反冲洗管道。

88.各阶段工艺出水水质检测结果表明:园区综合污水经电化学氧化塔及芬顿处理后,出水cod去除率达到64.5%以上,出水b/c比值达到0.35以上;物化出水经a/o池及末端高效沉淀池处理后,出水水质cod、tn、tp、nh

4

‑

n分别为41mg/l、10.1mg/l、0.15mg/l、

0.73mg/l,均达到《城镇污水处理厂污染物排放标准》gb18918

‑

2002表1中一级a排放标准。

89.以上示意性地对本发明及其实施方式进行了描述,该描述没有限制性,所用的数据也只是本发明的实施方式之一,实际的数据组合并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出于该技术方案相似的实施方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。