技术特征:

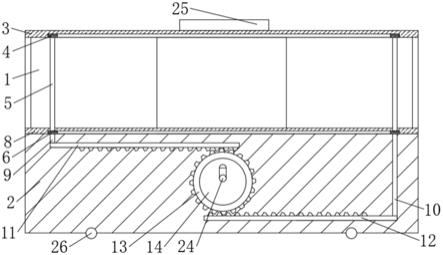

1.一种异型封闭深腔天线罩的自动化旋转工装,其特征在于:包括底板(1)、俯仰支撑轴左轴承座(2)、俯仰支撑轴右轴承座(3)、左俯仰角度调整组件(4)、右俯仰角度调整组件(5)、摇篮组件(6)、滚笼组件(7)、滚笼旋转伺服电机(8)、定心找正组件(9)、plc控制器(10)以及限位挡板(11);俯仰支撑轴左轴承座(2)、俯仰支撑轴右轴承座(3)、左俯仰角度调整组件(4)、右俯仰角度调整组件(5)均安装在底板(1)上,组成基座组件,作为整个工装的基础;所述基座组件上安装有摇篮组件(6),摇篮组件(6)大端通过俯仰支撑轴左轴承座(2)和俯仰支撑轴右轴承座(3)托起支撑,摇篮组件(6)小端通过左俯仰角度调整组件(4)和右俯仰角度调整组件(5)托起支撑;摇篮组件(6)通过左俯仰角度调整组件(4)和右俯仰角度调整组件(5)控制,实现绕摇篮组件(6)大端支撑轴旋转的俯仰角度调整,即弧线旋转运动;滚笼组件(7)和滚笼旋转伺服电机(8)安装在摇篮组件(6)上,在滚笼旋转伺服电机(8)的驱动下,实现滚笼组件(7)绕轴线旋转和180

°

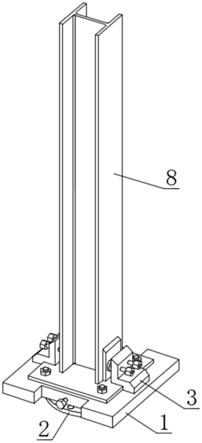

翻转工序调面;定心找正组件(9)安装在底板(1)上,配合左俯仰角度调整组件(4)、右俯仰角度调整组件(5)、摇篮组件(6)和滚笼组件(7)实现对产品的快速找正;plc控制器(10)安装在左俯仰角度调整组件(4)远离产品方向的外壳上,控制所述自动化旋转工装所需的角度调整动作;限位挡板(11)安装在摇篮组件(6)上,迎风面工位背风面工位各安装一个限位挡板(11),在产品找正调整完毕后安装,防止产品向大端方向滑移。2.根据权利要求1所述的一种异型封闭深腔天线罩的自动化旋转工装,其特征在于:进行俯仰角度调整时,摇篮组件(6)与滚笼组件(7)一体移动,滚笼组件(7)的小端沿竖直方向移动,相对应的,滚笼组件(7)的大端为旋转轴,做旋转运动,共同完成俯仰调整。3.根据权利要求1所述的一种异型封闭深腔天线罩的自动化旋转工装,其特征在于:所述左俯仰角度调整组件(4)和右俯仰角度调整组件(5)的结构相同,均包括基座(51)、俯仰角度座(52)、垂向线轨(53)、滑块(54)、托板(55)、角度补偿线轨(56)、轴承座滑块(57)、传动丝杠(58)以及俯仰角度伺服电机(59);基座(51)安装在底板(1)上,俯仰角度座(52)安装在基座(51)顶面,垂向线轨(53)安装在基座(51)内侧壁,用于滑块(54)上下滑动时的导向定位,托板(55)安装在滑块(54)靠产品侧,托板(55)上面安装角度补偿线轨(56)和轴承座滑块(57),补偿调整俯仰角度时滑块(54)垂向直线运动转换为摇篮组件弧线旋转运动形成的干涉;传动丝杠(58)与滑块(54)配合传递动力,通过俯仰角度伺服电机(59)进行驱动,实现滑块(54)垂向往复运动。4.根据权利要求3所述的一种异型封闭深腔天线罩的自动化旋转工装,其特征在于:所述摇篮组件(6)包括摇篮底板(610)、摇篮大端侧板(620)、摇篮小端侧板(630)、左滚轮支撑柱(611)、右滚轮支撑柱(612)、左补偿轴基座(613)、左补偿轴(614)、右补偿轴基座(615)、右补偿轴(616)、限位调整滑块(621)、螺母(622)、滚笼紧固螺栓(623)、左支撑轴(624)、右支撑轴(625);摇篮小端侧板(630)上设置有滚笼小端支撑轴孔(631);摇篮大端侧板(620)和摇篮小端侧板(630)分别设置在摇篮底板(610)的两端,摇篮底板(610)、摇篮大端侧板(620)和摇篮小端侧板(630)焊接成为整体组件;其中摇篮底板(610)上靠近摇篮大端侧板(620)处设置有左滚轮支撑柱(611)和右滚轮支撑柱(612),左滚轮支撑柱(611)和右滚轮支撑柱(612)用于支撑滚笼组件,同时通过调整左滚轮支撑柱

(611)和右滚轮支撑柱(612)伸出长度,调整滚笼组件相对于摇篮小端侧板(630)上滚笼小端支撑轴孔(631)的同心度,保证旋转定位精度;摇篮底板(610)靠近摇篮小端侧板(630)处设置有左补偿轴基座(613)、左补偿轴(614)、右补偿轴基座(615)和右补偿轴(616),两两成对过盈配合,用于和俯仰角度调整组件的角度补偿线轨(56)和轴承座滑块(57)装配配合,对摇篮组件(6)进行支撑固定,并实现摇篮组件(6)俯仰角度调整过程中的直线转换弧线运动的角度干涉补偿;摇篮大端侧板(620)上左右均布置有限位调整滑块(621)、螺母(622)和滚笼紧固螺栓(623)各一套,限位调整滑块(621)外螺纹与摇篮大端侧板(620)上对应的螺纹孔配合,调整完毕后用螺母(622)锁紧固定,用于辅助调整滚笼组件的轴向间隙,保证滚笼组件旋转时零位移;滚笼组件(7)旋转到位后,用滚笼紧固螺栓(623)锁紧滚笼,防止滚笼组件(7)震动移位;摇篮小端侧板(630)上面布置的滚笼小端支撑轴孔(631),其孔内安装轴承以定位滚笼组件(7),滚笼小端支撑轴孔(631)两侧安装轴向推力轴承,防止滚笼组件(7)产生位移;滚笼旋转伺服电机(8)安装在摇篮小端侧板(630)上用于驱动滚笼组件(7)旋转运动。5.根据权利要求4所述的一种异型封闭深腔天线罩的自动化旋转工装,其特征在于:所述滚笼组件(7)包括:纵梁(71)、小端支撑轴(72)、背风面压板(73)、迎风面压板(74)、产品支撑螺柱(75)、背风面旋转支架(76)以及迎风面旋转支架(77);纵梁(71)为大开口小底的v形件,小端支撑轴(72)安装在纵梁(71)小端面,用于支撑和定位滚笼组件(7);背风面压板(73)和迎风面压板(74)分上下两部分安装在纵梁(71)上,用于固定产品,同时也作为滚笼组件(7)的支撑结构加强纵梁(71)结构强度,背风面压板(73)和迎风面压板(74)分别连接背风面旋转支架(76)和迎风面旋转支架(77),形成滚笼内腔;使滚笼组件(7)成为完整的整体结构;背风面压板(73)和迎风面压板(74)上有若干产品支撑螺柱(75),用于将产品悬浮支撑在滚笼内腔。6.根据权利要求5所述的一种异型封闭深腔天线罩的自动化旋转工装,其特征在于:背风面旋转支架(76)和迎风面旋转支架(77)安装在对应压板的远离滚笼组件(7)轴线方向的型面上,背风面旋转支架(76)和迎风面旋转支架(77)的部分端面与纵梁(71)接触定位;使用时,背风面在上工位时,迎风面旋转支架(77)在下方支撑定位,拆下背风面旋转支架(76),露出背风面压板(73)即用于加工产品,调面时同样操作即可。7.根据权利要求5所述的一种异型封闭深腔天线罩的自动化旋转工装,其特征在于:定心找正组件(9)包括定心基座(91)、固定座(92)、第一支架(931)、第二支架(932)第三支架(933)、第四支架(934)、大端定心总成(94)、小端定心总成(95)、大端调整扳手(96)以及小端调整扳手(97);定心找正组件(9)使用时,通过定心基座(91)安装在底板(1)的对应位置,通过定位销钉保证精确定位,使用完毕将定心找正组件(9)拆卸下来;固定座(92)安装在定心基座(91)上,通过定位销钉保证定位精度;第一支架(931)、第二支架(932)、第三支架(933)和第四支架(934)依序组装成一整体结构件安装在固定座(92)上;该整体结构件呈空心圆台状结构,第四支架(934)为小端,第二支架(932)处的直径大于第四支架(934)处;第二支架(932)内部安装大端定心总成(94),第四支架(934)内部安装小端定心总成(95);

大端定心总成(94)包括水平螺旋齿盘(941)、垂向螺旋齿盘(942)、第一水平卡爪(943)、第二水平卡爪(944)、第一垂向卡爪(945)、第二垂向卡爪(946)、水平滑槽盘(947)和垂向滑槽盘(948);小端定心总成(95)的结构组成与大端定心总成(94)相同;工作时使用大端调整扳手(96)旋转水平螺旋齿盘(941)带动第一水平卡爪(943)、第二水平卡爪(944)在水平滑槽盘(947)的导向槽内水平方向同步伸出和缩回,支撑产品的左右方向型面;使用大端调整扳手(96)旋转垂向螺旋齿盘(942)带动第一垂向卡爪(945)、第二垂向卡爪(946)在垂向滑槽盘(948)的导向槽内垂直方向同步伸出和缩回,支撑产品的上下方向型面;大端定心总成(94)和小端定心总成(95)中心线不同轴,小端调整扳手(97)采用软轴的结构,小端定心总成(95)工作时,在调整齿盘的两端各留一定的行程和限位结构,使得在不抽出小端调整扳手(97)的前提下,实现小端调整扳手(97)与两个齿盘扭力传递配合部位的互换操控。8.根据权利要求7所述的一种异型封闭深腔天线罩的自动化旋转工装,其特征在于:所述自动化旋转工装调整俯仰角度时,左俯仰角度调整组件(4)、右俯仰角度调整组件(5)的伺服电机在plc控制器(10)的控制下同步开始工作,驱动传动丝杠(58)旋转,带动滑块(54)和安装在其上的托板(55)、角度补偿线轨(56)、轴承座滑块(57)整体上下滑动,并带动摇篮组件(6)小端实现旋转运动;右俯仰角度调整组件(5)的轴承座滑块(57)与摇篮组件右补偿轴基座(615)通过右补偿轴(616)连接,右补偿轴(616)与右补偿轴基座(615)过盈配合,右补偿轴(616)与轴承座滑块(57)安装轴承实现旋转运动的零间隙配合;右补偿轴基座(615)在垂线方向运动的同时,也围绕右补偿轴(616)产生相对的旋转运动,并通过轴承座滑块(57)在角度补偿线轨(56)上产生的滑移运动,补偿摇篮组件(6)在围绕俯仰支撑轴左轴承座(2)和俯仰支撑轴右轴承座(3)的旋转轴中心线圆弧旋转运动中产生的干涉;左俯仰角度调整组件(4)的工作与右俯仰角度调整组件(5)相同;俯仰角度调整完毕后,依靠俯仰角度伺服电机(59)的刹车装置锁紧。9.根据权利要求7所述的一种异型封闭深腔天线罩的自动化旋转工装,其特征在于:产品加工工序调面调整时,滚笼旋转伺服电机(8)在plc控制器(10)的控制下开始工作,驱动滚笼组件(7)旋转180

°

,实现产品的工位翻转或实现在产品大端观察时调整产品左右倾斜姿态;其中滚笼组件(7)小端支撑轴(72)通过轴承与摇篮组件(6)的摇篮小端侧板(630)轴承孔配合,实现摇篮组件小端的支撑,在摇篮小端侧板(630)两端安装轴向推力轴承和螺母,限制滚笼组件(7)在轴向自由移动,实现止推作用;在滚笼组件(7)大端的旋转支架圆周方向布置有旋转定位滑道,与摇篮组件(6)大端的左滚轮支撑柱(611)和右滚轮支撑柱(612)配合,用于滚笼组件(7)的承重和定位;在装配时通过调整左滚轮支撑柱(611)和右滚轮支撑柱(612)伸出长度,调整滚笼组件(7)相对于摇篮小端侧板(630)轴承孔的中心,保证旋转定位精度;在滚笼组件(7)大端的旋转支架侧板上沿轴向方向布置有具有调整角度和固定作用的圆弧槽,与摇篮组件(6)的摇篮大端侧板(620)上的限位调整滑块(621)配合,实现滚笼组件(7)两滚笼支架大端侧面的间隙调整,进而实现在产品大端观察时产品左右倾斜姿态微量

调整,并通过在滚笼组件(7)两滚笼支架大端侧面的另一面锁紧紧固螺栓,实现加工工序调面调整和产品作用倾斜微量调整作业完毕后的紧固固定。10.一种基于权利要求1~9中任一项所述的异型封闭深腔天线罩的自动化旋转工装的使用方法,其特征在于步骤如下:步骤一:将工装安装在机床上,连接好相关的接线,操作plc控制器(10),将工装滚笼组件(7)旋转至迎风面向上工位,取下迎风面旋转支架(77),拆卸所有迎风面压板(74),松开背风面压板(73)上的产品支撑螺柱(75),只在大端和小端各留两个用于临时撑起产品,方便微调定位产品;将准备好的产品毛坯吊装到工装内部,调整背风面压板(73)上预留好的四个产品支撑螺柱(75),将产品撑实;安装迎风面压板(74),松退所有产品支撑螺柱(75),与产品毛坯表面保持一定距离,方便下一步产品找正;将定心找正组件(9)吊装到工装底板(1)上的预留孔位置,对好定位销钉,放置妥当后,紧固固定螺栓;定心找正组件(9)定位完毕后,先用小端软轴调整扳手(97)调整小端定心总成(95),再用大端调整扳手(96)调整大端定心总成(94);依序循环调整直到大小端的第一水平卡爪(943)、第二水平卡爪(944)、第一垂向卡爪(945)和第二垂向卡爪(946)全部撑实产品毛坯内表面,保持产品毛坯不晃动移位;旋出迎风面压板(74)上大小端各两个产品支撑螺柱(75),贴实产品毛坯表面,待产品毛坯固定后,再将背风面压板(73)上全部剩余产品支撑螺柱(75)都旋出贴实产品毛坯表面,再将迎风面压板上所有产品支撑螺柱(75)都旋出贴实产品毛坯表面;确认无误后,分别用小端软轴调整扳手(97)、大端调整扳手(96)松开全部第一水平卡爪(943)、第二水平卡爪(944)、第一垂向卡爪(945)和第二垂向卡爪(946),使得脱离产品毛坯表面,检查产品毛坯确认定位牢靠后,拆卸定心找正组件(9)紧固螺栓并吊离工装;安装迎风面旋转支架(77),锁紧紧固螺栓,固定滚笼组件(7)上背风面旋转支架(76)和摇篮大端侧板(620),完成产品毛坯的装夹定位操作;步骤二:拆卸紧固螺栓,使背风面旋转支架(76)呈自由状态,操作plc控制器(10),将工装滚笼组件(7)旋转180

°

至背风面向上工位,锁紧紧固螺栓,固定迎风面旋转支架(77);运行基准加工程序,加工完毕后清洁产品毛坯和工装上飞溅残留的切屑,等待下一步加工操作;步骤三:拆卸紧固螺栓,使迎风面旋转支架(77)呈自由状态;操作plc控制器(10),将工装滚笼组件(7)旋转180

°

至迎风面向上工位,锁紧紧固螺栓,固定背风面旋转支架(76),安装限位挡板(11),拆卸迎风面旋转支架(77);运行内腔加工程序加工内腔型面,待内腔型面加工合格后,再加工迎风面外型面,加工时采取分段加工的方法;每分段加工前,首先将靠近大端方向的迎风面压板(74)拆除,运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱(75),保证压紧和定位产品的状态,再将邻近的压板拆除并运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱(75),保证压紧和定位产品的状态,完成此分段加工;其他分段加工操作方法相同,待全部分段都加工完毕,拆除限位挡板(11),安装迎风面旋转支架(77),等待下一步加工操作;步骤四:操作plc控制器(10),将俯仰角度恢复至水平状态;拆卸紧固螺栓,使背风面旋

转支架(76)呈自由状态;将工装滚笼组件(7)旋转180

°

至背风面向上工位,锁紧紧固螺栓,固定迎风面旋转支架(77),安装限位挡板(11),拆卸背风面旋转支架(76);运行背风面加工程序分段加工,每分段加工前,首先将靠近大端方向的背风面压板(73)拆除,运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱(75),保证压紧和定位产品的状态,再将邻近的压板拆除并运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱(75),保证压紧和定位产品的状态,完成此分段加工,其他分段加工操作方法相同,待全部分段都加工完毕,拆除限位挡板(11),安装背风面旋转支架(76),等待下一步加工操作;步骤五:拆卸紧固螺栓,使迎风面旋转支架(77)呈自由状态,操作plc控制器(10),首先将工装滚笼组件(7)旋转180

°

至迎风面向上工位,拆卸迎风面旋转支架(77),拆卸所有迎风面压板(74),松开背风面压板(73)上的产品支撑螺柱(75),只在大端和小端各留两个用于临时撑起产品,方便微调定位产品,吊装拆卸产品,等待下一件产品加工。

技术总结

一种异型封闭深腔天线罩的自动化旋转工装及使用方法,工装包括底板、俯仰支撑轴左轴承座、俯仰支撑轴右轴承座、左俯仰角度调整组件、右俯仰角度调整组件、摇篮组件、滚笼组件、滚笼旋转伺服电机、定心找正组件、PLC控制器以及限位挡板。本发明是针对异型封闭深腔天线罩内外型面复杂,锥度较大、基准难以确定的特点而设计了专用的旋转滚笼式工装,主要解决以下问题:针对找正时间长,重复工作多,用时长;针对原始工装型面贴合不严密,手工操作多且存在产品易变形的风险;针对产品多角度调整检测难控制,不易达到理想的找正要求;针对产品原始工装手工操作多,自动化程度低,找正调整繁琐;针对产品在加工过程中产品压紧力不均潜在的产品变形问题。产品变形问题。产品变形问题。

技术研发人员:宋楠 肖波 徐亮 陈旭辉 杨云华 王金明 王新永 王凯 韩军 王松 严伟容 姚先周

受保护的技术使用者:航天材料及工艺研究所

技术研发日:2021.05.21

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。