1.本发明涉及一种异型封闭深腔天线罩的自动化旋转工装及使用方法,特别是一种陶瓷材料异型封闭深腔结构件的高精密角度旋转及防变形压紧方法,属于陶瓷材料机械加工技术领域。

背景技术:

2.天线罩是保护导引头天线在恶劣环境下正常工作的重要功能结构件,既是一个完整的弹头部段,又承担着高温透波、防热、隔热等重要作用。异型封闭深腔结构天线罩一般采用石英纤维增强陶瓷基复合材料,陶瓷材料的高脆性、高硬度和高耐磨性造成加工易出现崩边、裂纹等缺陷。异型天线罩为复杂曲面薄壁结构件,其内腔深度大、封闭、狭窄,长径比一般大于2:1,并且没有准确的定位基准面和可靠的装夹型面,都对产品加工精度影响,主要加工难点如下:

3.(1)传统的车削、磨削的两轴加工设备仅适用于回转体天线罩加工,无法满足异型复杂结构天线罩高精密加工要求,尤其是内腔深度大、封闭、狭窄,环向和轴向均存在厚度变化,需要根据产品结构对现有设备进行改造。

4.(2)石英纤维增强陶瓷基复合材料高脆性、高硬度和高耐磨性对加工所用的刀具要求较高,具备较高尺寸及形状精度的同时还需要有较高的耐磨性,能够满足大尺寸复杂型面的连续加工要求。

5.(3)加工过程中加长磨削装置、工装装夹、基准面传递、刀具以及测量环节都会对产品加工进度造成影响,而每个单因素误差源又随着加工工况不同存在一定的波动。因此需要对产品工装进行优化改造,减少工装的震颤,变形,定位不完全和调整找正繁琐耗时长对整体加工周期和产品质量的影响,提升产品质量。

技术实现要素:

6.本发明解决的问题是:克服现有技术应用能力的不足,提出一种异型封闭深腔天线罩的自动化旋转工装及使用方法,该方法及装置可以有效的解决工件加工过程中变形大、定位基准难以确定、加工精度难以保证的难题,能够实现大型封闭深腔天线罩的精确加工,从而为系列重点型号的飞行器的研制和生产提供了重要保障。

7.本发明的技术解决方案是:

8.一种异型封闭深腔天线罩的自动化旋转工装,包括底板、俯仰支撑轴左轴承座、俯仰支撑轴右轴承座、左俯仰角度调整组件、右俯仰角度调整组件、摇篮组件、滚笼组件、滚笼旋转伺服电机、定心找正组件、plc控制器以及限位挡板;

9.俯仰支撑轴左轴承座、俯仰支撑轴右轴承座、左俯仰角度调整组件、右俯仰角度调整组件均安装在底板上,组成基座组件,作为整个工装的基础;所述基座组件上安装有摇篮组件,摇篮组件大端通过俯仰支撑轴左轴承座和俯仰支撑轴右轴承座托起支撑,摇篮组件小端通过左俯仰角度调整组件和右俯仰角度调整组件托起支撑;摇篮组件通过左俯仰角度

调整组件和右俯仰角度调整组件控制,实现绕摇篮组件大端支撑轴旋转的俯仰角度调整,即弧线旋转运动;

10.滚笼组件和滚笼旋转伺服电机安装在摇篮组件上,在滚笼旋转伺服电机的驱动下,实现滚笼组件绕轴线旋转和180

°

翻转工序调面;

11.定心找正组件安装在底板上,配合左俯仰角度调整组件、右俯仰角度调整组件、摇篮组件和滚笼组件实现对产品的快速找正;

12.plc控制器安装在左俯仰角度调整组件远离产品方向的外壳上,控制所述自动化旋转工装所需的角度调整动作;

13.限位挡板安装在摇篮组件上,迎风面工位背风面工位各安装一个限位挡板,在产品找正调整完毕后安装,防止产品向大端方向滑移。

14.进一步的,进行俯仰角度调整时,摇篮组件与滚笼组件一体移动,滚笼组件的小端沿竖直方向移动,相对应的,滚笼组件的大端为旋转轴,做旋转运动,共同完成俯仰调整。

15.进一步的,所述左俯仰角度调整组件和右俯仰角度调整组件的结构相同,均包括基座、俯仰角度座、垂向线轨、滑块、托板、角度补偿线轨、轴承座滑块、传动丝杠以及俯仰角度伺服电机;

16.基座安装在底板上,俯仰角度座安装在基座顶面,垂向线轨安装在基座内侧壁,用于滑块上下滑动时的导向定位,托板安装在滑块靠产品侧,托板上面安装角度补偿线轨和轴承座滑块,补偿调整俯仰角度时滑块垂向直线运动转换为摇篮组件弧线旋转运动形成的干涉;传动丝杠与滑块配合传递动力,通过俯仰角度伺服电机进行驱动,实现滑块垂向往复运动。

17.进一步的,所述摇篮组件包括摇篮底板、摇篮大端侧板、摇篮小端侧板、左滚轮支撑柱、右滚轮支撑柱、左补偿轴基座、左补偿轴、右补偿轴基座、右补偿轴、限位调整滑块、螺母、滚笼紧固螺栓、左支撑轴、右支撑轴;摇篮小端侧板上设置有滚笼小端支撑轴孔;

18.摇篮大端侧板和摇篮小端侧板分别设置在摇篮底板的两端,摇篮底板、摇篮大端侧板和摇篮小端侧板焊接成为整体组件;其中摇篮底板上靠近摇篮大端侧板处设置有左滚轮支撑柱和右滚轮支撑柱,左滚轮支撑柱和右滚轮支撑柱用于支撑滚笼组件,同时通过调整左滚轮支撑柱和右滚轮支撑柱伸出长度,调整滚笼组件相对于摇篮小端侧板上滚笼小端支撑轴孔的同心度,保证旋转定位精度;

19.摇篮底板靠近摇篮小端侧板处设置有左补偿轴基座、左补偿轴、右补偿轴基座和右补偿轴,两两成对过盈配合,用于和俯仰角度调整组件的角度补偿线轨和轴承座滑块装配配合,对摇篮组件进行支撑固定,并实现摇篮组件俯仰角度调整过程中的直线转换弧线运动的角度干涉补偿;

20.摇篮大端侧板上左右均布置有限位调整滑块、螺母和滚笼紧固螺栓各一套,限位调整滑块外螺纹与摇篮大端侧板上对应的螺纹孔配合,调整完毕后用螺母锁紧固定,用于辅助调整滚笼组件的轴向间隙,保证滚笼组件旋转时零位移;滚笼组件旋转到位后,用滚笼紧固螺栓锁紧滚笼,防止滚笼组件震动移位;

21.摇篮小端侧板上面布置的滚笼小端支撑轴孔,其孔内安装轴承以定位滚笼组件,滚笼小端支撑轴孔两侧安装轴向推力轴承,防止滚笼组件产生位移;滚笼旋转伺服电机安装在摇篮小端侧板上用于驱动滚笼组件旋转运动。

22.进一步的,所述滚笼组件包括:纵梁、小端支撑轴、背风面压板、迎风面压板、产品支撑螺柱、背风面旋转支架以及迎风面旋转支架;

23.纵梁为大开口小底的v形件,小端支撑轴安装在纵梁小端面,用于支撑和定位滚笼组件;背风面压板和迎风面压板分上下两部分安装在纵梁上,用于固定产品,同时也作为滚笼组件的支撑结构加强纵梁结构强度,背风面压板和迎风面压板分别连接背风面旋转支架和迎风面旋转支架,形成滚笼内腔;使滚笼组件成为完整的整体结构;背风面压板和迎风面压板上有若干产品支撑螺柱,用于将产品悬浮支撑在滚笼内腔。

24.进一步的,背风面旋转支架和迎风面旋转支架安装在对应压板的远离滚笼组件轴线方向的型面上,背风面旋转支架和迎风面旋转支架的部分端面与纵梁接触定位;使用时,背风面在上工位时,迎风面旋转支架在下方支撑定位,拆下背风面旋转支架,露出背风面压板即用于加工产品,调面时同样操作即可。

25.进一步的,定心找正组件包括定心基座、固定座、第一支架、第二支架第三支架、第四支架、大端定心总成、小端定心总成、大端调整扳手以及小端调整扳手;

26.定心找正组件使用时,通过定心基座安装在底板的对应位置,通过定位销钉保证精确定位,使用完毕将定心找正组件拆卸下来;

27.固定座安装在定心基座上,通过定位销钉保证定位精度;第一支架、第二支架、第三支架和第四支架依序组装成一整体结构件安装在固定座上;该整体结构件呈空心圆台状结构,第四支架为小端,第二支架处的直径大于第四支架处;第二支架内部安装大端定心总成,第四支架内部安装小端定心总成;

28.大端定心总成包括水平螺旋齿盘、垂向螺旋齿盘、第一水平卡爪、第二水平卡爪、第一垂向卡爪、第二垂向卡爪、水平滑槽盘和垂向滑槽盘;小端定心总成的结构组成与大端定心总成相同;

29.工作时使用大端调整扳手旋转水平螺旋齿盘带动第一水平卡爪、第二水平卡爪在水平滑槽盘的导向槽内水平方向同步伸出和缩回,支撑产品的左右方向型面;使用大端调整扳手旋转垂向螺旋齿盘带动第一垂向卡爪、第二垂向卡爪在垂向滑槽盘的导向槽内垂直方向同步伸出和缩回,支撑产品的上下方向型面;

30.大端定心总成和小端定心总成中心线不同轴,小端调整扳手采用软轴的结构,小端定心总成工作时,在调整齿盘的两端各留一定的行程和限位结构,使得在不抽出小端调整扳手的前提下,实现小端调整扳手与两个齿盘扭力传递配合部位的互换操控。

31.进一步的,所述自动化旋转工装调整俯仰角度时,左俯仰角度调整组件、右俯仰角度调整组件的伺服电机在plc控制器的控制下同步开始工作,驱动传动丝杠旋转,带动滑块和安装在其上的托板、角度补偿线轨、轴承座滑块整体上下滑动,并带动摇篮组件小端实现旋转运动;

32.右俯仰角度调整组件的轴承座滑块与摇篮组件右补偿轴基座通过右补偿轴连接,右补偿轴与右补偿轴基座过盈配合,右补偿轴与轴承座滑块安装轴承实现旋转运动的零间隙配合;右补偿轴基座在垂线方向运动的同时,也围绕右补偿轴产生相对的旋转运动,并通过轴承座滑块在角度补偿线轨上产生的滑移运动,补偿摇篮组件在围绕俯仰支撑轴左轴承座和俯仰支撑轴右轴承座的旋转轴中心线圆弧旋转运动中产生的干涉;左俯仰角度调整组件的工作与右俯仰角度调整组件相同;俯仰角度调整完毕后,依靠俯仰角度伺服电机的刹

车装置锁紧。

33.进一步的,产品加工工序调面调整时,滚笼旋转伺服电机在plc控制器的控制下开始工作,驱动滚笼组件旋转180

°

,实现产品的工位翻转或实现在产品大端观察时调整产品左右倾斜姿态;

34.其中滚笼组件小端支撑轴通过轴承与摇篮组件的摇篮小端侧板轴承孔配合,实现摇篮组件小端的支撑,在摇篮小端侧板两端安装轴向推力轴承和螺母,限制滚笼组件在轴向自由移动,实现止推作用;在滚笼组件大端的旋转支架圆周方向布置有旋转定位滑道,与摇篮组件大端的左滚轮支撑柱和右滚轮支撑柱配合,用于滚笼组件的承重和定位;

35.在装配时通过调整左滚轮支撑柱和右滚轮支撑柱伸出长度,调整滚笼组件相对于摇篮小端侧板轴承孔的中心,保证旋转定位精度;

36.在滚笼组件大端的旋转支架侧板上沿轴向方向布置有具有调整角度和固定作用的圆弧槽,与摇篮组件的摇篮大端侧板上的限位调整滑块配合,实现滚笼组件两滚笼支架大端侧面的间隙调整,进而实现在产品大端观察时产品左右倾斜姿态微量调整,并通过在滚笼组件两滚笼支架大端侧面的另一面锁紧紧固螺栓,实现加工工序调面调整和产品作用倾斜微量调整作业完毕后的紧固固定。

37.进一步的,本发明还提出一种所述的异型封闭深腔天线罩的自动化旋转工装的使用方法,步骤如下:

38.步骤一:将工装安装在机床上,连接好相关的接线,操作plc控制器,将工装滚笼组件旋转至迎风面向上工位,取下迎风面旋转支架,拆卸所有迎风面压板,松开背风面压板上的产品支撑螺柱,只在大端和小端各留两个用于临时撑起产品,方便微调定位产品;

39.将准备好的产品毛坯吊装到工装内部,调整背风面压板上预留好的四个产品支撑螺柱,将产品撑实;安装迎风面压板,松退所有产品支撑螺柱,与产品毛坯表面保持一定距离,方便下一步产品找正;

40.将定心找正组件吊装到工装底板上的预留孔位置,对好定位销钉,放置妥当后,紧固固定螺栓;定心找正组件定位完毕后,先用小端软轴调整扳手调整小端定心总成,再用大端调整扳手调整大端定心总成;依序循环调整直到大小端的第一水平卡爪、第二水平卡爪、第一垂向卡爪和第二垂向卡爪全部撑实产品毛坯内表面,保持产品毛坯不晃动移位;

41.旋出迎风面压板上大小端各两个产品支撑螺柱,贴实产品毛坯表面,待产品毛坯固定后,再将背风面压板上全部剩余产品支撑螺柱都旋出贴实产品毛坯表面,再将迎风面压板上所有产品支撑螺柱都旋出贴实产品毛坯表面;

42.确认无误后,分别用小端软轴调整扳手、大端调整扳手松开全部第一水平卡爪、第二水平卡爪、第一垂向卡爪和第二垂向卡爪,使得脱离产品毛坯表面,检查产品毛坯确认定位牢靠后,拆卸定心找正组件紧固螺栓并吊离工装;

43.安装迎风面旋转支架,锁紧紧固螺栓,固定滚笼组件上背风面旋转支架和摇篮大端侧板,完成产品毛坯的装夹定位操作;

44.步骤二:拆卸紧固螺栓,使背风面旋转支架呈自由状态,操作plc控制器,将工装滚笼组件旋转180

°

至背风面向上工位,锁紧紧固螺栓,固定迎风面旋转支架;运行基准加工程序,加工完毕后清洁产品毛坯和工装上飞溅残留的切屑,等待下一步加工操作;

45.步骤三:拆卸紧固螺栓,使迎风面旋转支架呈自由状态;操作plc控制器,将工装滚

笼组件旋转180

°

至迎风面向上工位,锁紧紧固螺栓,固定背风面旋转支架,安装限位挡板,拆卸迎风面旋转支架;运行内腔加工程序加工内腔型面,待内腔型面加工合格后,再加工迎风面外型面,加工时采取分段加工的方法;

46.每分段加工前,首先将靠近大端方向的迎风面压板拆除,运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱,保证压紧和定位产品的状态,再将邻近的压板拆除并运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱,保证压紧和定位产品的状态,完成此分段加工;其他分段加工操作方法相同,待全部分段都加工完毕,拆除限位挡板,安装迎风面旋转支架,等待下一步加工操作;

47.步骤四:操作plc控制器,将俯仰角度恢复至水平状态;拆卸紧固螺栓,使背风面旋转支架呈自由状态;将工装滚笼组件旋转180

°

至背风面向上工位,锁紧紧固螺栓,固定迎风面旋转支架,安装限位挡板,拆卸背风面旋转支架;运行背风面加工程序分段加工,每分段加工前,首先将靠近大端方向的背风面压板拆除,运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱,保证压紧和定位产品的状态,再将邻近的压板拆除并运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱,保证压紧和定位产品的状态,完成此分段加工,其他分段加工操作方法相同,待全部分段都加工完毕,拆除限位挡板,安装背风面旋转支架,等待下一步加工操作;

48.步骤五:拆卸紧固螺栓,使迎风面旋转支架呈自由状态,操作plc控制器,首先将工装滚笼组件旋转180

°

至迎风面向上工位,拆卸迎风面旋转支架,拆卸所有迎风面压板,松开背风面压板上的产品支撑螺柱,只在大端和小端各留两个用于临时撑起产品,方便微调定位产品,吊装拆卸产品,等待下一件产品加工。

49.本发明与现有技术相比有益效果为

50.(1)、本发明针对异型封闭深腔天线罩的结构特点,制定了特有的产品装夹找正时的夹持方式,实现快速定位产品。改变了传统找正时重复找正内腔和调整工装耗时较长的现状。提升产品找正效率,缩短找正时间4小时左右。

51.(2)、本发明针对异型封闭深腔天线罩的结构特点,制定了特有的产品装夹装置,舍弃型面支撑改为支撑柱悬浮支撑,避免产品与工装之间间隙填充物的受压导致的产品或工装变形,以及填充物污染产品。

52.(3)、本发明针对异型封闭深腔天线罩的结构特点,制定了特有的角度高精度调整方法,避免敲敲打打的传统产品找正方法对工装和机床传动系统的损伤。各维度都有调整轴线和固定的调整机构,也避免了各维度之间的调整过程的干扰。调整过程和调整结过都可以采用百分表检测调整结果,保证角度调整的落差值误差控制在0.05mm以内。

53.(4)、本发明针对异型封闭深腔天线罩的结构特点,制定了特有的角度高精度调整控制方法,改善了调整过程中盲敲盲打靠经验估算角度状态的现状,所有角度调整过程可实现plc精准控制。降低对操作人员的要求,简化对操作人员培训和考核的过程。

附图说明

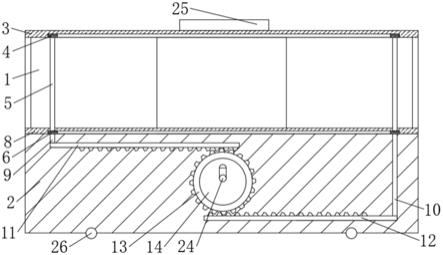

54.图1为本发明自动翻转工装示意图。

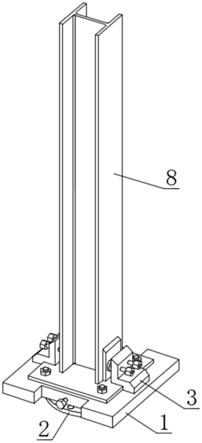

55.图2为本发明基座组件示意图。

56.图3为本发明摇篮组件示意图;

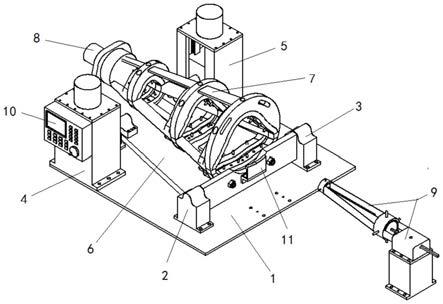

57.图4为本发明滚笼组件示意图;

58.图5为本发明快速找正组件示意图;

59.图6为背风面工位加工状态示意图;

60.图7为迎风面工位加工状态示意图。

具体实施方式

61.下面结合附图所示的实施例对本发明作进一步描述。

62.本发明为一种异型封闭深腔天线罩的自动化旋转工装及使用方法,特别是涉及一种陶瓷材料异型封闭深腔结构件的高精密角度旋转及防变形压紧方法,属于陶瓷材料机械加工技术领域。本发明的方法中,针对异型封闭深腔天线罩内外型面复杂,锥度较大、基准难以确定的特点,设计了专用的旋转滚笼式工装,主要解决以下问题:

63.1、针对找正时间长,重复工作较多,用时较长。

64.2、针对原始工装型面贴合不严密,手工操作较多且存在产品易变形的风险。

65.3、针对产品多角度调整检测较难控制,不易达到较理想的找正要求。

66.4、针对产品原始工装手工操作较多,自动化程度不高,找正调整繁琐。

67.5、针对产品在加工过程中产品压紧力不均潜在的产品变形问题。

68.如图1所示,本发明提出一种异型封闭深腔天线罩的自动化旋转工装,包括底板1、俯仰支撑轴左轴承座2、俯仰支撑轴右轴承座3、左俯仰角度调整组件4、右俯仰角度调整组件5、摇篮组件6、滚笼组件7、滚笼旋转伺服电机8、定心找正组件9、plc控制器10以及限位挡板11;

69.俯仰支撑轴左轴承座2、俯仰支撑轴右轴承座3、左俯仰角度调整组件4、右俯仰角度调整组件5均安装在底板1上,组成基座组件,作为整个工装的基础;所述基座组件上安装有摇篮组件6,摇篮组件6大端通过俯仰支撑轴左轴承座2和俯仰支撑轴右轴承座3托起支撑,摇篮组件6小端通过左俯仰角度调整组件4和右俯仰角度调整组件5托起支撑;摇篮组件6通过左俯仰角度调整组件4和右俯仰角度调整组件5控制,实现绕摇篮组件6大端支撑轴旋转的俯仰角度调整,即弧线旋转运动;

70.滚笼组件7和滚笼旋转伺服电机8安装在摇篮组件6上,在滚笼旋转伺服电机8的驱动下,实现滚笼组件7绕轴线旋转和180

°

翻转工序调面;

71.定心找正组件9安装在底板1上,找正和定心结构件深入到滚笼内部,配合左俯仰角度调整组件4、右俯仰角度调整组件5、摇篮组件6和滚笼组件7实现对产品的快速找正;

72.plc控制器10安装在左俯仰角度调整组件4远离产品方向的外壳上,具有防潮防水防漏电的密封防护措施,控制所述自动化旋转工装所需的角度调整动作;

73.限位挡板11安装在摇篮组件6上,迎风面工位背风面工位各安装一个限位挡板11,在产品找正调整完毕后安装,防止产品向大端方向滑移。

74.进行俯仰角度调整时,摇篮组件6与滚笼组件7一体移动,滚笼组件7的小端沿竖直方向移动,相对应的,滚笼组件7的大端为旋转轴,做旋转运动,共同完成俯仰调整。

75.如图2所示,左俯仰角度调整组件4和右俯仰角度调整组件5的结构相同,均包括基座51、俯仰角度座52、垂向线轨53、滑块54、托板55、角度补偿线轨56、轴承座滑块57、传动丝杠58以及俯仰角度伺服电机59;

76.基座51安装在底板1上,俯仰角度座52安装在基座51顶面,垂向线轨53安装在基座51内侧壁,用于滑块54上下滑动时的导向定位,托板55安装在滑块54靠产品侧,托板55上面安装角度补偿线轨56和轴承座滑块57,补偿调整俯仰角度时滑块54垂向直线运动转换为摇篮组件弧线旋转运动形成的干涉;传动丝杠58与滑块54配合传递动力,通过俯仰角度伺服电机59进行驱动,实现滑块54垂向往复运动。

77.如图3所示,摇篮组件6包括摇篮底板610、摇篮大端侧板620、摇篮小端侧板630、左滚轮支撑柱611、右滚轮支撑柱612、左补偿轴基座613、左补偿轴614、右补偿轴基座615、右补偿轴616、限位调整滑块621、螺母622、滚笼紧固螺栓623、左支撑轴624、右支撑轴625;摇篮小端侧板630上设置有滚笼小端支撑轴孔631;

78.摇篮大端侧板620和摇篮小端侧板630分别设置在摇篮底板610的两端,摇篮底板610、摇篮大端侧板620和摇篮小端侧板630焊接成为整体组件;其中摇篮底板610上靠近摇篮大端侧板620处设置有左滚轮支撑柱611和右滚轮支撑柱612,左滚轮支撑柱611和右滚轮支撑柱612用于支撑滚笼组件,同时通过调整左滚轮支撑柱611和右滚轮支撑柱612伸出长度,调整滚笼组件相对于摇篮小端侧板630上滚笼小端支撑轴孔631的同心度,保证旋转定位精度;

79.摇篮底板610靠近摇篮小端侧板630处设置有左补偿轴基座613、左补偿轴614、右补偿轴基座615和右补偿轴616,两两成对过盈配合,用于和俯仰角度调整组件的角度补偿线轨56和轴承座滑块57装配配合,对摇篮组件6进行支撑固定,并实现摇篮组件6俯仰角度调整过程中的直线转换弧线运动的角度干涉补偿;

80.摇篮大端侧板620上左右均布置有限位调整滑块621、螺母622和滚笼紧固螺栓623各一套,限位调整滑块621外螺纹与摇篮大端侧板620上对应的螺纹孔配合,调整完毕后用螺母622锁紧固定,用于辅助调整滚笼组件的轴向间隙,保证滚笼组件旋转时零位移;滚笼组件7旋转到位后,用滚笼紧固螺栓623锁紧滚笼,防止滚笼组件7震动移位;

81.摇篮小端侧板630上面布置的滚笼小端支撑轴孔631,其孔内安装轴承以定位滚笼组件7,滚笼小端支撑轴孔631两侧安装轴向推力轴承,防止滚笼组件7产生位移;滚笼旋转伺服电机8安装在摇篮小端侧板630上用于驱动滚笼组件7旋转运动。

82.如图4所示,滚笼组件7包括:纵梁71、小端支撑轴72、背风面压板73、迎风面压板74、产品支撑螺柱75、背风面旋转支架76以及迎风面旋转支架77;

83.纵梁71为大开口小底的v形件,是滚笼组件7的基础零件,其它零件都附加在此零件上,起主要支撑和受力作用;小端支撑轴72安装在纵梁71小端面,用于支撑和定位滚笼组件7;背风面压板73和迎风面压板74分上下两部分安装在纵梁71上,既起到固定产品的作用,同时也是滚笼组件7的支撑结构的一部分,起到加强纵梁71结构强度,背风面压板73和迎风面压板74分别连接背风面旋转支架76和迎风面旋转支架77,形成滚笼内腔;使滚笼组件7成为完整的整体结构;背风面压板73和迎风面压板74上有若干产品支撑螺柱75,用于将产品悬浮支撑在滚笼内腔。

84.背风面旋转支架76和迎风面旋转支架77安装在对应压板的远离滚笼组件7轴线方向的型面上,背风面旋转支架76和迎风面旋转支架77的部分端面与纵梁71接触定位;使用时,背风面在上工位时,迎风面旋转支架77在下方支撑定位,拆下背风面旋转支架76,露出背风面压板73即用于加工产品,调面时同样操作即可。

85.如图5所示,定心找正组件9包括定心基座91、固定座92、第一支架931、第二支架932第三支架933、第四支架934、大端定心总成94、小端定心总成95、大端调整扳手96以及小端调整扳手97;

86.定心找正组件9使用时,通过定心基座91安装在底板1的对应位置,通过定位销钉保证精确定位,使用完毕将定心找正组件9拆卸下来;

87.固定座92安装在定心基座91上,通过定位销钉保证定位精度;第一支架931、第二支架932、第三支架933和第四支架934依序组装成一整体结构件安装在固定座92上;该整体结构件呈空心圆台状结构,第四支架934为小端,第二支架932处的直径大于第四支架934处;第二支架932内部安装大端定心总成94,第四支架934内部安装小端定心总成95;

88.大端定心总成94包括水平螺旋齿盘941、垂向螺旋齿盘942、第一水平卡爪943、第二水平卡爪944、第一垂向卡爪945、第二垂向卡爪946、水平滑槽盘947和垂向滑槽盘948;小端定心总成95的结构组成与大端定心总成94相同;

89.工作时使用大端调整扳手96旋转水平螺旋齿盘941带动第一水平卡爪943、第二水平卡爪944在水平滑槽盘947的导向槽内水平方向同步伸出和缩回,支撑产品的左右方向型面;使用大端调整扳手96旋转垂向螺旋齿盘942带动第一垂向卡爪945、第二垂向卡爪946在垂向滑槽盘948的导向槽内垂直方向同步伸出和缩回,支撑产品的上下方向型面;卡爪的上的支撑柱长短安照三维数模型面的理论位置确定,保证同步定心功能。

90.小端定心总成95工作原理相同,操作方法略有不同,因为空间狭小且产品有一定的角度,两个定心总成的中心线不同轴,因此小端调整扳手97采用软轴的结构,在调整齿盘的两端各留一定的行程和限位结构,保证在不抽出软轴扳手的前提下,能够实现软轴扳手与两个齿盘扭力传递配合部位的互换操控。

91.工作原理:

92.本发明自动化旋转工装调整俯仰角度时,左俯仰角度调整组件4、右俯仰角度调整组件5的伺服电机在plc控制器10的控制下同步开始工作,驱动传动丝杠58旋转,带动滑块54和安装在其上的托板55、角度补偿线轨56、轴承座滑块57整体上下滑动,并带动摇篮组件6小端实现旋转运动;

93.右俯仰角度调整组件5的轴承座滑块57与摇篮组件右补偿轴基座615通过右补偿轴616连接,右补偿轴616与右补偿轴基座615过盈配合,右补偿轴616与轴承座滑块57安装轴承实现旋转运动的零间隙配合;右补偿轴基座615在垂线方向运动的同时,也围绕右补偿轴616产生相对的旋转运动,并通过轴承座滑块57在角度补偿线轨56上产生的滑移运动,补偿摇篮组件6在围绕俯仰支撑轴左轴承座2和俯仰支撑轴右轴承座3的旋转轴中心线圆弧旋转运动中产生的干涉;左俯仰角度调整组件4的工作与右俯仰角度调整组件5相同;俯仰角度调整完毕后,依靠俯仰角度伺服电机59的刹车装置锁紧。

94.产品加工工序调面调整时,滚笼旋转伺服电机8在plc控制器10的控制下开始工作,驱动滚笼组件7旋转180

°

,实现产品的工位翻转或实现在产品大端观察时调整产品左右倾斜姿态;

95.其中滚笼组件7小端支撑轴72通过轴承与摇篮组件6的摇篮小端侧板630轴承孔配合,实现摇篮组件小端的支撑,在摇篮小端侧板630两端安装轴向推力轴承和螺母,限制滚笼组件7在轴向自由移动,实现止推作用;在滚笼组件7大端的旋转支架圆周方向布置有旋

转定位滑道,与摇篮组件6大端的左滚轮支撑柱611和右滚轮支撑柱612配合,用于滚笼组件7的承重和定位;

96.在装配时通过调整左滚轮支撑柱611和右滚轮支撑柱612伸出长度,调整滚笼组件7相对于摇篮小端侧板630轴承孔的中心,保证旋转定位精度;

97.在滚笼组件7大端的旋转支架侧板上沿轴向方向布置有具有调整角度和固定作用的圆弧槽,与摇篮组件6的摇篮大端侧板620上的限位调整滑块621配合,实现滚笼组件7两滚笼支架大端侧面的间隙调整,进而实现在产品大端观察时产品左右倾斜姿态微量调整,并通过在滚笼组件7两滚笼支架大端侧面的另一面锁紧紧固螺栓,实现加工工序调面调整和产品作用倾斜微量调整作业完毕后的紧固固定。

98.基于上述自动化旋转工装,本发明还提出一种使用该工装对产品的加工方法,也即该工装的使用方法,具体包括如下步骤:

99.步骤一:将工装安装在机床上,连接好相关的接线,操作plc控制器10,将工装滚笼组件7旋转至迎风面向上工位,取下迎风面旋转支架77,拆卸所有迎风面压板74,松开背风面压板73上的产品支撑螺柱75,只在大端和小端各留两个用于临时撑起产品,方便微调定位产品;

100.将准备好的产品毛坯吊装到工装内部,调整背风面压板73上预留好的四个产品支撑螺柱75,将产品撑实;安装迎风面压板74,松退所有产品支撑螺柱75,与产品毛坯表面保持一定距离,方便下一步产品找正;

101.将定心找正组件9吊装到工装底板1上的预留孔位置,对好定位销钉,放置妥当后,紧固固定螺栓;定心找正组件9定位完毕后,先用小端软轴调整扳手97调整小端定心总成95,再用大端调整扳手96调整大端定心总成94;依序循环调整直到大小端的第一水平卡爪943、第二水平卡爪944、第一垂向卡爪945和第二垂向卡爪946全部撑实产品毛坯内表面,保持产品毛坯不晃动移位;

102.旋出迎风面压板74上大小端各两个产品支撑螺柱75,贴实产品毛坯表面,待产品毛坯固定后,再将背风面压板73上全部剩余产品支撑螺柱75都旋出贴实产品毛坯表面,再将迎风面压板上所有产品支撑螺柱75都旋出贴实产品毛坯表面;

103.确认无误后,分别用小端软轴调整扳手97、大端调整扳手96松开全部第一水平卡爪943、第二水平卡爪944、第一垂向卡爪945和第二垂向卡爪946,使得脱离产品毛坯表面,检查产品毛坯确认定位牢靠后,拆卸定心找正组件9紧固螺栓并吊离工装;

104.安装迎风面旋转支架77,锁紧紧固螺栓,固定滚笼组件7上背风面旋转支架76和摇篮大端侧板620,完成产品毛坯的装夹定位操作;

105.进行产品定心找正时,调整产品定心找正组件上的十字调整螺栓,使十字螺栓双向同时伸出依次接触产品内腔表面,全部调节到全接触的状态时可以调整好产品姿态,将产品压紧,实现产品的快速定位找正。此结构能够节省产品找正时间3小时,粗加工时产品毛坯余量不均匀,定位精度控制在0.7mm以内,精加工时控制在0.1mm以内。能够满足形位公差要求。

106.进行旋转滚笼夹持时,通过调节旋转滚笼小端的轴向压紧压板,产品大端的轴向压板,以及工装在产品迎风面和背风面都有双压板结构,实现产品的全定位、小加持力的夹持要求。保持产品在工装内的六个方向自由度限制,具有较高的加工精度。在产品分段加工

过程中最大程度的减少产品变形的趋势,在产品分段加工过程中最大程度的减少产品变形的趋势,变形量控制在0.05mm内。

107.使用角度旋转调节装置调整俯仰角度时,以产品大端两侧基座上垂直产品轴线的旋转轴为中心,调节产品小端两侧的俯仰角度调节丝杠,带动旋转角补偿旋转轴承座沿与产品轴线平行的补偿线轨滑动,带动支撑旋转滚笼装的摇篮结构部件绕产品大端的旋转轴旋转,实现俯仰角度的零间隙、高精度调整。

108.步骤二:拆卸紧固螺栓,使背风面旋转支架76呈自由状态,操作plc控制器10,将工装滚笼组件7旋转180

°

至背风面向上工位,锁紧紧固螺栓,固定迎风面旋转支架77;运行基准加工程序,加工完毕后清洁产品毛坯和工装上飞溅残留的切屑,等待下一步加工操作;

109.步骤三:拆卸紧固螺栓,使迎风面旋转支架77呈自由状态;操作plc控制器10,将工装滚笼组件7旋转180

°

至迎风面向上工位,锁紧紧固螺栓,固定背风面旋转支架76,安装限位挡板11,拆卸迎风面旋转支架77;运行内腔加工程序加工内腔型面,待内腔型面加工合格后,再加工迎风面外型面,加工时采取分段加工的方法;

110.每分段加工前,首先将靠近大端方向的迎风面压板74拆除,运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱75,保证压紧和定位产品的状态,再将邻近的压板拆除并运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱75,保证压紧和定位产品的状态,完成此分段加工;其他分段加工操作方法相同,待全部分段都加工完毕,拆除限位挡板11,安装迎风面旋转支架77,等待下一步加工操作;

111.步骤四:操作plc控制器10,将俯仰角度恢复至水平状态;拆卸紧固螺栓,使背风面旋转支架76呈自由状态;将工装滚笼组件7旋转180

°

至背风面向上工位,锁紧紧固螺栓,固定迎风面旋转支架77,安装限位挡板11,拆卸背风面旋转支架76;运行背风面加工程序分段加工,每分段加工前,首先将靠近大端方向的背风面压板73拆除,运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱75,保证压紧和定位产品的状态,再将邻近的压板拆除并运行加工程序,待加工完毕,再将已拆卸的压板安装好,重新调整产品支撑螺柱75,保证压紧和定位产品的状态,完成此分段加工,其他分段加工操作方法相同,待全部分段都加工完毕,拆除限位挡板11,安装背风面旋转支架76,等待下一步加工操作;

112.步骤五:拆卸紧固螺栓,使迎风面旋转支架77呈自由状态,操作plc控制器10,首先将工装滚笼组件7旋转180

°

至迎风面向上工位,拆卸迎风面旋转支架77,拆卸所有迎风面压板74,松开背风面压板73上的产品支撑螺柱75,只在大端和小端各留两个用于临时撑起产品,方便微调定位产品,吊装拆卸产品,等待下一件产品加工。

113.通过角度旋转调节装置进行左右倾斜角度调整时,松开产品大端方向摇篮垂直支撑板的轴向锁紧螺母,操作控制面板,调整产品小端的伺服电机旋转,使旋转滚笼夹持装置沿摇篮下方的支撑柱做绕滚笼轴线为中心做旋转运动,实现左右倾斜角度误差的调节,也可以实现产品迎风面与背风面绕产品轴线为中心的工位互换动作。锁紧产品大端方向的轴向锁紧螺母。避免使用传统的敲击校正方法对工装和机床丝杠导轨产生的破坏作用。能够实现高精密调整,调节精度在0.02mm以内。

114.伺服控制时,采用plc控制产品的俯仰角度调整动作和绕产品轴线为中心的旋转运动,在产品小端基座上布置控制箱和控制面板,在产品小端基座线轨传动机构上安装伺

服电机,在产品小端的摇篮结构上安装伺服电机与旋转滚笼支撑装置硬联接,组成闭环控制系统。要求伺服控制系统具备相对位置零点设定和相对角度旋转运动控制功能。同时在操作面板上设置快捷功能按钮,能够实现一键零点设定和一键固定角度调节功能,免去繁琐的plc系统参数设定操作,简化操作工序。

115.实施例1

116.本实施例中一种异型封闭深腔天线罩为石英纤维增强陶瓷基复合材料,毛坯为异型封闭深腔锥形毛坯,产品长度约为1350mm。以下为加工方法及装置实施的具体过程:

117.步骤(一)将产品套入工装,安装产品定心找正组件,调整产品定心找正组件上的十字调整螺栓,使十字螺栓双向同时伸出依次接触产品内腔表面,全部调节到全接触的状态时可以调整好产品姿态,平行于滚笼夹持装置的轴线。调节旋转滚笼产品下方的可拆卸压板上的支撑柱,将产品托起,然后压紧产品上方的可拆卸压板上的支撑柱,将产品压紧,实现产品的快速定位找正。保证产品毛坯轴线与滚笼夹持装置轴线在水平和垂直方向上重合误差不超过

±

0.02

°

。比传统调整方法节省操作时间3.5小时。

118.步骤(二)调节旋转滚笼小端的轴向压紧压板,固定产品向小端方向的移动范围,保证产品不能向小端滑移。调节扭紧产品大端的轴向压板,压紧产品,保证产品不能向大端滑移。

119.步骤(三)调整产品的俯仰角度和以产品轴线为中心的旋转倾斜角度。首先操作伺服系统控制面板,以产品大端两侧基座上垂直产品轴线的旋转轴为中心,调节产品小端两侧的俯仰角度调节丝杠,带动旋转角补偿旋转轴承座沿与产品轴线平行的补偿线轨滑动,带动支撑旋转滚笼装的摇篮结构部件绕产品大端的旋转轴旋转,到达合适的俯仰角度即可停止。该角度由电机自锁功能和电机内的抱刹装置保证定位。保证俯仰角度落差值不超过0.05mm。此方法比传统调整方法节省操作时间2小时。

120.步骤(四)在步骤(三)所述的摇篮结构件的基础上,松开产品大端方向的轴向锁紧螺母,操作控制面板,调整产品小端的伺服电机旋转,使旋转滚笼夹持装置沿摇篮下方的支撑柱做绕滚笼轴线为中心做旋转运动,实现产品毛坯在产品轴线水平方向左右倾斜角度落差不超过0.05mm,也可以实现产品迎风面与背风面绕产品轴线为中心的工位互换动作。角度定位误差不超过

±

0.02

°

锁紧产品大端方向的轴向锁紧螺母。此方法比传统调整方法节省操作时间1.5小时。

121.以上所述,仅为本发明最佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。